一种塑胶外壳模具内包布装置的制作方法

2021-02-23 18:02:50|

2021-02-23 18:02:50| 122|

122| 起点商标网

起点商标网

[0001]

本实用新型涉及模内包布技术领域,具体涉及一种塑胶外壳模具内包布装置。

背景技术:

[0002]

现在有很多塑胶外壳表面需要包一层布,常规的做法是先注塑胶件,再通过二次加工的方式,用胶水将布和注塑胶件粘接在一起。胶水会使盖包布凹陷在注塑胶件内,不仅影响外观,而且胶水使盖包布的共振效果差,影响产品质量。现有的模内包布只能实现对小于半圆注塑胶件进行注塑,对于大于半圆的注塑胶件则无法实现进行包布注塑,其次,现有的模内包布注塑容易出现合模不到位,开模时同类模具开模会有先后顺序,不能达到同时开模的效果。

技术实现要素:

[0003]

本实用新型的目的是克服现有技术的不足和缺陷,提供一种成型壳体大于半圆的塑胶外壳模具内包布装置。

[0004]

本实用新型的目的是通过以下技术方案来实现的:

[0005]

一种塑胶外壳模具内包布装置,包括:第一上模、第二上模、滑动上模、第一下模、第二下模、限位模、压料板、模后滑块、推动组件、限位滑块、仿形上模和仿形下模,所述滑动上模为倒圆台形滑动模,所述滑动上模与第一上模固定连接,所述模后滑块固定安装在滑动上模侧壁上,所述仿形上模设置在第二上模下表面,所述压料板设置在限位模上,所述仿形上模上设有与滑动上模相适应的仿形孔,所述仿形孔内壁设有滑槽,所述模后滑块通过滑槽与仿形上模滑动连接,所述限位滑块固定安装在第一下模上,所述仿形下模设置在第二下模上,所述限位滑块的上半块向外倾斜,所述限位滑块的下半块竖直设置,所述限位滑块穿过第二下模通过限位滑块上半块与限位模滑动连接,所述推动组件穿过第一下模抵住第二下模。注塑机穿过第一上模和滑动上模,所述注塑口设置在倒圆台形滑动模的下表面。

[0006]

具体的,所述限位模数量为两块以上,限位模拼凑与仿形上模、仿形下模形成注塑腔。

[0007]

具体的,所述限位模的厚度小于限位滑块上半块的厚度,所述压料板底部设有容纳限位滑块上半块的容纳槽。

[0008]

具体的,所述容纳槽为竖直槽,所述限位滑块上半块突出部正好限制容纳在容纳槽内。

[0009]

具体的,所述仿形上模的数量为两块以上,模后滑块的数量与仿形上模的数量一致,每块仿形上模通过模后滑块与滑动上模滑动连接。

[0010]

具体的,还包括上导柱和下导柱,所述上导柱穿过第一上模、第二上模和压料板,所述下导柱穿过第一下模、第二下模和限位模。

[0011]

具体的,所述限位模设有由下向上倾斜向外设置的限位孔,所述限位滑块上半块伸入所述限位孔内与限位模滑动连接。

[0012]

具体的,所述仿形上模设有仿形块,所述仿形块表面设置有成型凸起。

[0013]

具体的,所述仿形上模设有仿形槽。

[0014]

本实用新型相比现有技术包括以下优点及有益效果:

[0015]

(1)本实用新型通过仿形上模、仿形下模和限位模共同形成注塑腔,能够实现对成型壳体大于半圆的注塑胶件进行注塑,并且便于对注塑胶件进行取出,节省了粘接包布的工艺,粘接牢固,不会出现局部松动现象。

[0016]

(2)本实用新型通过模后滑块受重力作用,能够同时带动滑动上模运动,使得滑动上模能够同步运动,通过限位滑块带动限位模运动,将限位滑块制作成相同则能控制限位模同时打开。

附图说明

[0017]

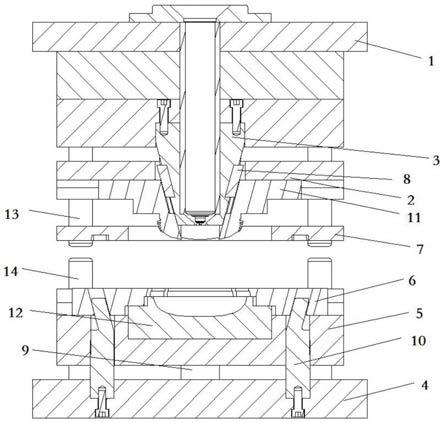

图1为本实用新型的注塑过程第1示意图。

[0018]

图2为本实用新型的注塑过程第2示意图。

[0019]

图3为本实用新型的注塑过程第3示意图。

[0020]

图4为本实用新型的注塑过程第4示意图。

[0021]

图5为本实用新型的注塑过程第5示意图。

[0022]

图6为本实用新型的注塑过程第6示意图。

[0023]

图7为本实用新型的注塑过程第7示意图。

[0024]

图8为本实用新型的注塑过程第8示意图。

[0025]

图9为本实用新型的注塑过程第9示意图。

[0026]

图10为本实用新型的注塑过程第10示意图。

具体实施方式

[0027]

下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

[0028]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

[0029]

在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

[0030]

如图1至图10所示,一种塑胶外壳模具内包布装置,包括:第一上模1、第二上模2、滑动上模3、第一下模4、第二下模5、限位模6、压料板7、模后滑块8、推动组件9、限位滑块10、仿形上模11和仿形下模12,所述滑动上模 3为倒圆台形滑动模,所述滑动上模3与第一上模

1固定连接,所述模后滑块8 固定安装在滑动上模3侧壁上,所述仿形上模11设置在第二上模2下表面,优选的,所述仿形上模11与第二上模2滑动连接,第二上模2下表面设有由中心向外水平设有滑轨,仿形上模11在滑轨上与第二上模2滑动连接,所述压料板 7设置在限位模6上,所述仿形上模11上设有与滑动上模3相适应的仿形孔,所述仿形孔内壁设有滑槽,所述模后滑块8通过滑槽与仿形上模11滑动连接,通过第一上模1带动滑动上模3移动,能够同时对不同的仿形上模11移动,所述限位滑块10固定安装在第一下模4上,所述仿形下模12设置在第二下模5 上,所述限位滑块10的上半块向外倾斜,所述限位滑块10的下半块竖直设置,所述限位滑块10穿过第二下模5通过限位滑块10上半块与限位模6滑动连接,限位滑块10与所述限位模6内的限位孔滑动连接,所述限位孔为由下而上向外倾斜的限位孔,所述推动组件9穿过第一下模4抵住第二下模5。注塑机穿过第一上模1和滑动上模3,所述注塑口设置在倒圆台形滑动模的下表面。

[0031]

具体的,所述限位模6数量为两块以上,限位模6拼凑与仿形上模11、仿形下模12形成注塑腔。

[0032]

具体的,所述限位模6的厚度小于限位滑块10上半块的厚度,所述压料板 7底部设有容纳限位滑块10上半块的容纳槽。限位滑块10上半块能够穿过限位模6,限位滑块10上半块最终容纳在压料板7底部的容纳槽内。

[0033]

具体的,所述容纳槽为竖直槽,所述限位滑块10上半块穿过限位模6后的突出部正好限制容纳在容纳槽内。

[0034]

具体的,所述仿形上模11的数量为两块以上,模后滑块8的数量与仿形上模11的数量一致,每块仿形上模11通过模后滑块8与滑动上模3滑动连接。

[0035]

具体的,还包括上导柱13和下导柱14,所述上导柱13穿过第一上模1、第二上模2和压料板7,所述下导柱14穿过第一下模4、第二下模5和限位模6。

[0036]

具体的,所述限位模6设有由下向上倾斜向外设置的限位孔,所述限位滑块 10上半块伸入所述限位孔内与限位模6滑动连接。

[0037]

具体的,所述仿形上模11设有仿形块,所述仿形块表面设置有成型凸起。

[0038]

具体的,所述仿形上模11设有仿形槽。

[0039]

本实用新型的具体实施过程如下:初始状态时请参照附图1,推动组件9将第二下模5与第一下模4分离,第一上模1与第二上模2分离;请参照附图2,再将推动组件9缩回,第二下模5下移,限位模6受到重力影响以及限位滑块 10上半块的作用下降的同时向内移动,当第二下模5与第一下模4贴合时多个限位模6合模,在限位模6上放置包布15;请参照附图3,完成后再将压料板7 放置在限位模6上,当限位模6合模到位时限位滑块10上半块恰好容放在压料板7的容纳槽内;完成后请参照附图4,第一上模1下移使得第二上模2与压料板7接触,此时仿形上模11移动至仿形下模12内,请参照附图5,第一上模1 继续下移,模后滑块8在仿形孔内的滑槽内滑动下移,滑动上模3受力外移,当滑动上模3下移底面与仿形上模11最低处平行时,滑动上模3下移到位,此时模后滑块8完全伸入到仿形上模11内,仿形上模11也外移到位,模具完全封闭,注塑腔成型,请参照附图6,注塑机向注塑腔内注塑胶料,注塑完成后请参照附图7,将第一上模1上移,第一上模1带动滑动上模3和模后滑块8上移,模后滑块8上移带动仿形上模11收缩,仿形上模11与注塑胶料分离,分离后请参照附图8,第二上模2继续上移使得仿形上模11彻底与注塑胶料分离,请参照附图9,再将压料板7取出,取出

后请参照附图10,推动组件9上移,将第二下模5与第一下模4分离,限位模6上移的同时受到限位滑块10上半块和限位孔的作用外移,使得限位模6与注塑胶件20分离,最后通过机械手或者人工将注塑后的注塑胶件20取出,完成一次模具内包布注塑。

[0040]

以上所述实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让