一种双色模具后模滑块刚性防粘结构的制作方法

2021-02-23 15:02:08|

2021-02-23 15:02:08| 302|

302| 起点商标网

起点商标网

[0001]

本实用新型涉及一种塑料模具结构,尤其涉及一种双色模具后模滑块刚性防粘结构。

背景技术:

[0002]

塑料模具中的抽芯是用来处理注塑件分模面上无法脱模的位置,属于“倒勾处理系统”,是模具的一种结构,主要作用是保证产品顺利脱模的机构,也叫做滑块。比如塑胶件侧面有孔,在开模后,如果这个孔的芯子不抽掉,产品是无法顶出的,此时模具结构就要采用滑块的结构,把孔的芯子做成活动的,用斜导柱与定模配合,随着开模或合模来使滑块移动,这种移动就叫抽芯。

[0003]

传统模具产品防粘结构,一般采用滑块内镶弹针防粘,开模时,撑机运动,从而带动斜导柱驱动滑块,使滑块先行脱离产品,弹针在初始位置上与撑机相抵,并随着撑机运动而朝远离产品成型面的方向移动,达到最终防粘的效果。

[0004]

但是在特殊情况下,如双色模需进行二次注射的情况下,由于需要动模滑块在第一次注射开模时保持与产品静止,动模旋转180

°

后进行第二次注射后动模滑块才进行抽芯。这时经常会采用油缸驱动滑块,油缸滑块与普通滑块结构不同,没有撑机控制弹针静止与后退的时机,防止不了产品粘滑块,开模时产品会拉伤甚至损坏。

[0005]

另外,部分双色产品需要在一个部位的两侧设置滑块,这个部位包含有后打胶位(后打才产生的胶位,则其该位置先打时对应模具的型芯形状与后打不一样,而动模的型腔形状是一样的),因此成型后打胶位的滑块需要设置在定模,并且每次注射完都抽芯。这意味着第一次注塑完成开模后,产品靠近定模滑块一侧是缺少受力面的,即使动模滑块勉强设计弹针,没有撑机承受弹簧弹力,只能由产品承受,产品极可能被顶变形甚至损坏。

技术实现要素:

[0006]

为了克服现有技术的不足,本实用新型的目的在于提供一种双色模具后模滑块刚性防粘结构,使不同情况下(特别是双色模)的模具均能顺利脱模,提高防粘结构的适用性。

[0007]

本实用新型的目的采用如下技术方案实现:

[0008]

一种双色模具后模滑块刚性防粘结构,包括相对设置的定模板和动模板,定模板和动模板内分别形成有定模腔和动模腔,动模板包括合模状态和开模状态,当动模板处于合模状态时,动模腔和定模腔相互匹配形成用于成型注塑件的封闭型腔,当动模板处于开模状态时,动模腔和定模腔相互分离实现注塑件的脱模;还包括设置在动模腔内的动模内模以及滑块,动模内模表面形成有第一成型面,滑块表面形成有第二成型面;滑块可在动模腔内往复移动,以使第一成型面和第二成型面相衔接或相互错开;滑块内可活动地设置有活动镶件,活动镶件靠近第二成型面的一侧设置有内镶顶针,内镶顶针一端与活动镶件连接,内镶顶针的另一端朝第二成型面方向延伸并穿出滑块;在滑块的活动方向上,活动镶件至少一侧与滑块之间形成有间隙。

[0009]

进一步地,双色模具后模滑块刚性防粘结构还包括油缸;油缸的缸体与动模板相对固定,油缸的活塞杆驱接于滑块。

[0010]

进一步地,油缸的活塞杆的伸缩方向与内镶顶针的伸缩方向相互平行。

[0011]

进一步地,油缸与滑块之间还设置有滑座,滑座滑动设置在动模板上;滑座一侧与油缸的活塞杆相连,滑座相对的另一侧与滑块固定连接。

[0012]

进一步地,滑座位于其移动轨迹的相对两侧还分别设置有导向压条,两相对的导向压条分别抵于滑座相对的两侧。

[0013]

进一步地,活动镶件靠近第二成型面的一侧开设有t形槽,t形槽的开设方向与活动镶件的活动方向相互垂直;内镶顶针与活动镶件相连的一端设置有与t形槽相匹配的t形结构。

[0014]

进一步地,滑块与动模腔之间设置有垫板,垫板嵌置于滑块的底部并与滑块相固定,垫板承托于活动镶件的底部。

[0015]

进一步地,动模腔与活动镶件之间设置有定位件,定位件安装在动模腔的底部;定位件靠近活动镶件的一侧设置有定位块,活动镶件靠近定位件的一侧沿其活动方向上间隔设置有至少两个可与定位块卡接配合的卡槽。

[0016]

进一步地,垫板上开设有活动缺口,活动缺口的延伸方向与滑块的移动方向相同;定位件设置在活动缺口内。

[0017]

进一步地,在活动镶件的活动方向上,定位块和卡槽相对的两侧设置有抵顶斜面。

[0018]

相比现有技术,本实用新型的有益效果在于:

[0019]

动模内模与滑块表面分别形成用于成型塑料件的第一成型面与第二成型面,滑块在动模腔内往复移动时,可使第一成型面和第二成型面相衔接形成供塑料件成型的产品成型面或相互错开让成型后的塑料件脱模。

[0020]

而滑块内开设有用于藏置活动镶件的腔体,而活动镶件可活动地设置在该腔体当中,活动镶件靠近第二成型面的一侧设置有内镶顶针,在滑块的活动方向上,活动镶件至少一侧与滑块之间形成有间隙,在塑料件脱模时,活动镶件置于腔体中远离第二成型面的一侧,当滑块开始脱模,朝靠近活动镶件的方向运动,腔体靠近第二成型面的一侧会朝活动镶件方向移动并抵压于活动镶件,在此过程之间,滑块会率先脱离塑料件,而由于腔体还未抵碰活动镶件,因此内镶顶针扔处于相对静止状态,从而将塑料件顶出第二成型面,而当腔体靠近第二成型面的一侧抵碰并带动活动镶件后,内镶顶针才会移动,达到塑料件脱模防粘的效果,免于设置撑机的麻烦,使本实用新型能够应用于不同模具的脱模结构当中,尤其是双色模这种需要二次注射的情况,首次注射后首次开模能够让动模部分保持静止状态,避免如背景技术中所述的情况发生。

附图说明

[0021]

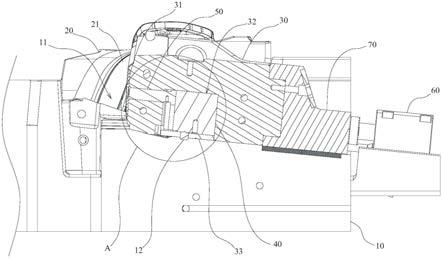

图1为本实用新型双色模具后模滑块刚性防粘结构整体结构界面示意图;

[0022]

图2为图1的a部放大视图;

[0023]

图3为本实用新型双色模具后模滑块刚性防粘结构俯视图;

[0024]

图4为本实用新型双色模具后模滑块刚性防粘结构轴测视图;

[0025]

图5为本实用新型活动镶件、内镶顶针、垫块的装配示意图;

[0026]

图6为本实用新型垫块、定位件装配示意图;

[0027]

图7为本实用新型滑块截面示意图;

[0028]

图8为本实用新型活动镶件截面示意图。

[0029]

图中:10、动模板;11、动模腔;12、定位件;121、定位块;20、动模内模;21、第一成型面;30、滑块;31、第二成型面;32、腔体;33、垫板;331、活动缺口;40、活动镶件;41、t形槽;42、卡槽;50、内镶顶针;51、t形结构;60、油缸;70、滑座;71、导向压条。

具体实施方式

[0030]

下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0031]

如图1-图4所示,为了提高防粘结构在不同模具结构情况下(尤其是双色模结构)得到应用,本实用新型公开一种双色模具后模滑块刚性防粘结构,该防粘结构能够在定模开模后仍保持静止状态而不会与定模板或动模板10之间产生联动,满足不同模具结构与工艺的要求,其包括相对设置的定模板(图未示)和动模板10,定模板和动模板10内分别形成有定模腔和动模腔11,动模板10包括合模状态和开模状态,当动模板10处于合模状态时,动模腔11和定模腔相互匹配形成用于成型注塑件的封闭型腔,当动模板10处于开模状态时,动模腔11和定模腔相互分离实现注塑件的脱模。

[0032]

具体的,动模腔11内设置有动模内模20以及滑块30,动模内模20表面形成有第一成型面21,滑块30表面形成有第二成型面31,由于第一成型面21与第二成型面31用于成型产品,与产品直接接触,因此动模内模20与滑块30采用适于塑料件成型所需的材料,而为了节省成本,由于动模板10无需与产品直接接触,因此动模板10则采用成本相对动模内模20与滑块30较低的材料。

[0033]

为了解决背景技术所提出的技术问题,滑块30可在动模腔11内往复移动,具体的,动模板10位于动模腔11的一侧开设有活动滑槽,活动滑槽的两端分别连通动模腔11以及动模板10的外部,随着滑块30在该活动滑槽内往复移动,以使第一成型面21和第二成型面31相衔接形成可供塑料件成型的产品成型面,该产品成型面可与合模状态下的定模滑块30对接形成密闭的产品型腔,或让第一成型面21与第二成型面31相互错开供成型后的塑料件脱模,进一步,脱模状态下,滑块30朝动模板10外部方向滑动,使第一成型面21与第二成型面31在同一水平面上相互错开,即第二成型面31朝远离成型塑料件的方向滑动,让塑料件率先脱出第二成型面31。

[0034]

进一步,为了达到防粘的效果,滑块30底部形成有腔体32,腔体32内活动地设置有活动镶件40,活动镶件40靠近第二成型面31的一侧设置有内镶顶针50,内镶顶针50一端与活动镶件40连接,内镶顶针50的另一端朝第二成型面31方向延伸并穿出滑块30,在滑块30的活动方向上,活动镶件40至少一侧与滑块30之间形成有间隙,即,腔体32长度大于活动镶件40,在塑料件脱模过程中,活动镶件40初始位置处于腔体32中远离第二成型面31的一侧,优选的,在合模状态下,活动镶件40远离第二成型面31的一侧与腔体32远离一二成型面的一侧相抵,在此状态下,内镶顶针50与第二成型面31相衔接,当滑块30被驱动开始脱模,腔体32会随滑块30移动,其靠近第二成型面31的一侧会朝活动镶件40方向移动并抵压于活动

镶件40,在腔体32靠近第二成型面31的一侧抵碰活动镶件40靠近第二成型面31的一侧之间,滑块30会率先脱离成型塑料件,而由于腔体32还未抵碰活动镶件40,因此内镶顶针50扔处于相对静止状态,内镶顶针50会从第二成型面31中穿出,从而将成型塑料件顶出第二成型面31,避免成型塑料件粘在第二成型面31上,而当腔体32靠近第二成型面31的一侧抵碰并带动活动镶件40后,内镶顶针50会后退,完成整个脱模过程,这样能够免于设置撑机的麻烦,使本实用新型能够应用于不同模具的脱模结构当中,尤其是双色模这种需要二次注射的情况,首次注射后首次开模能够让动模部分保持静止状态,避免如背景技术中所述的情况发生。

[0035]

为了让本实用新型的防粘结构可控,双色模具后模滑块刚性防粘结构还包括油缸60,油缸60的缸体与动模板10相对固定,油缸60的活塞杆驱接于滑块30,本例中,油缸60的缸体通过支架固定在动模板10的外侧,通过驱动油缸60,使油缸60的活塞杆能够拖拽滑块30朝靠近和远离动模腔11的方向往复移动,单独控制避免与其他部件间产生联动,满足如二次开模二次注射的工艺条件。

[0036]

优选的,油缸60的活塞杆的伸缩方向与内镶顶针50的伸缩方向相互平行,能够避免油缸60拖拽滑块30过程中内镶顶针50的外周面于滑块30内部因误差而产生摩擦。

[0037]

为了进一步节省成本,油缸60与滑块30之间还设置有滑座70,滑座70滑动设置在动模板10上,滑座70一侧与油缸60的活塞杆相连,滑座70相对的另一侧与滑块30固定连接,滑座70与油缸60的活塞杆采用柔性连接,能够降低油缸60的活塞杆与滑座70、滑块30以及内镶顶针50的运动轨迹不平行的误差问题,而滑座70由于无需与塑料件间产生直接接触,因此滑座70所采用的的材料成本可相对于滑块30更低。

[0038]

滑座70位于其移动轨迹的相对两侧还分别设置有导向压条71,两相对的导向压条71分别抵于滑座70相对的两侧,本例中,导向压条71的横截面呈t字形,滑座70两侧分别与导向压条71一侧形状相匹配,能够对滑座70的移动轨迹进行导向的同时,限制滑座70在竖直方向上的自由度,让滑座70移动过程更加稳定。

[0039]

如图5-图8所示,活动镶件40靠近第二成型面31的一侧开设有t形槽41,t形槽41的开设方向与活动镶件40的活动方向相互垂直,内镶顶针50与活动镶件40相连的一端设置有与t形槽41相匹配的t形结构51,本例中所指的t形结构为轴向投影形状为t形,t形结构51可根据内镶顶针50的结构而定,本例中,内镶顶针50圆柱形,固t形结构51设置成圆柱凸台状,能够进一步降低加工误差对本实用新型运动过程中带来的影响,如内镶顶针50的运动轨迹与油缸60的活塞杆的运动轨迹不平行时,内镶顶针50能够通过t形结构51在t型槽内位移,避免内镶顶针50的外周面摩擦滑块30内部的情况。

[0040]

滑块30与动模腔11之间设置有垫板33,垫板33嵌置于滑块30的底部并与滑块30相固定,垫板33承托于活动镶件40的底部,垫板33能够减少模具与活动镶件40之间的磨损,方便装配。

[0041]

进一步地,动模腔11与活动镶件40之间设置有定位件12,定位件12安装在动模腔11的底部,定位件12靠近活动镶件40的一侧设置有定位块121,活动镶件40靠近定位件12的一侧沿其活动方向上间隔设置有至少两个可与定位块121卡接配合的卡槽42,而定位块121与定位件12之间设置有弹性组件,在活动镶件40被滑块30抵推过程中,活动镶件40的底部可将定位块121抵压于定位件12之中,当活动镶件40底部的卡槽42移动到与定位块121相对

应的位置时,定位块121因弹性组件的存在而弹起与卡槽42配合,本例中,卡槽42有两个,对活动镶件40起止动,限位作用。

[0042]

垫板33上开设有活动缺口331,活动缺口331的延伸方向与滑块30的移动方向相同,定位件12设置在活动缺口331内。

[0043]

在活动镶件40的活动方向上,定位块121和卡槽42相对的两侧设置有抵顶斜面,让活动镶件40被滑块30抵推过程中降低卡槽42与定位块121的摩擦。

[0044]

在脱模过程中,活动镶件40远离第二成型面31一侧的卡槽42与定位块121相卡扣,当油缸60通过拖拽滑座70对滑块30进行脱模运动过程中,腔体32靠近第二成型面31的一侧对活动镶件40靠近第二成型面31的一侧施加抵推压力,从而让卡槽42施压于定位块121并脱出定位块121,随着活动镶件40朝远离第二成型面31的方向移动,最终活动镶件40靠近第二成型面31一侧的卡槽42与定位块121卡接配合,完成脱模。

[0045]

通过实施上述技术方案,能够让本实用新型的防粘结构适于不同结构的模具以及不同的注塑工艺要求,降低根据不同结构以及不同工艺需要重新设计防粘脱模结构的情况,降低设计成本以及时间成本,尤其能用于解决双色模具的制件粘后模滑块的问题。

[0046]

上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让