一种多工位注塑用高效成型模具的制作方法

2021-02-23 14:02:50|

2021-02-23 14:02:50| 233|

233| 起点商标网

起点商标网

[0001]

本发明涉及机械加工技术领域,特别是一种多工位注塑用高效成型模具。

背景技术:

[0002]

在现阶段的塑料制品加工过程中,塑料成型采用的多是注塑成型,模具与挤塑机连接,利用压力将高温流体的塑胶原料挤入模具中,利用冷却结构对模具进行冷却,从而进行冷却成型,而现有的挤塑机多是采用的单工位成型模具,既一次只能成型一个工件或者多个相连的一组工件,而将再将单模具内的物料进行切割,这种方式虽然结构简单,但是后续加工繁琐,且由于模具内压力不足,可能导致多个工件中的某一个出现质量问题,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

[0003]

本发明的目的是为了解决上述问题,设计了一种多工位注塑用高效成型模具,解决了现有的挤塑机多是采用的单工位成型模具,既一次只能成型一个工件或者多个相连的一组工件,而将再将单模具内的物料进行切割,这种方式虽然结构简单,但是后续加工繁琐,且由于模具内压力不足,可能导致多个工件中的某一个出现质量问题。

[0004]

实现上述目的本发明的技术方案为:一种多工位注塑用高效成型模具,包括挤塑机出料口、对接座以及行进机构,所述对接座中心开设有挤塑机出料口,所述行进机构安装于挤塑机出料口对应一侧,所述行进机构上设有若干分成型模具,所述对接座上设有若干匹配的分下料机构与挤塑机出料口连通;所述分下料机构包括:出料管、一对分料管、变径结、一对补料管、一对调节阀门、第一对接口以及一对第二对接口;所述挤塑机出料口上对接连接有出料管,所述出料管上设有一对倾斜连接的分料管,所述出料管且位于一对分料管连接处上游设有变径结,所述变径结两侧分别支出一对补料管,一对所述补料管与所述分料管连接,一对所述补料管上分别设有一对调节阀门,所述出料管端部设有第一对接口,一对所述分料管端部分别设有一对第二对接口,一对所述第二对接口以及第一对接口分别嵌装于对接座壁面上;所述分成型模具包括:三个推送板、两对插杆、模具壳、二阶推杆、限位伸缩杆、限位槽以及若干插块;所述行进机构的伸缩端上设有三个推送板,所述推送板四角开设有两对通孔,两对所述插杆插装于两对所述通孔内,两对所述插杆端部连接有模具壳,所述模具壳内与外部连接有冷却循环组件,所述推送板上设有二阶推杆,所述二阶推杆的伸缩端与模具壳连接,所述推送板与模具壳间设有与二阶推杆对应的限位伸缩杆,所述对接座上设有与模具壳匹配的限位槽,所述模具壳端部设有若干插块,所述限位槽内开设有若干与插块匹配的限位孔。

[0005]

所述行进机构包括:支架、控制油缸、推送横杆以及三个支杆;所述支架安装于挤塑机出料口一侧,所述控制油缸安装于支架端部,所述控制油缸的

伸缩端上设有推送横杆,所述推送横杆在水平方向与自身轴线垂直延伸出三个支杆,三个所述支杆分别与三个所述推送板连接。

[0006]

所述冷却循环组件包括:冷却进口、冷却出口以及循环腔;所述模具壳底端设有冷却进口,所述模具壳顶端设有相应的冷却出口,所述模具壳内开设有循环腔,所述循环腔分别与冷却进口以及冷却出口连接。

[0007]

所述对接座上分别对应三个限位槽,所述第一对接口以及第二对接口分别位于三个所述限位槽的中心。

[0008]

所述出料管端部且位于一对所述补料管上游设有总控阀。

[0009]

所述模具壳顶端开设有抽真空孔,所述抽真空孔上设有管接头。

[0010]

所述支架上开设有三条滑轨,三个所述推送板分别安装于三条滑轨上。

[0011]

所述冷却进口以及冷却出口上均分别设有冷却控制阀。

[0012]

所述变径结靠近挤塑机出料口一侧的内径大于靠近一对所述分料管一侧的内径。

[0013]

一对所述分料管以及出料管上分别套设有流量监测计。

[0014]

利用本发明的技术方案制作的多工位注塑用高效成型模具,结构简单,控制方便,与现有的注塑成型模具相比,其通过增加多个成型工位,增加单次成型的模具数量,从而增加一次铸造成型的工件,多个成型工位互不干涉,避免了工件事后切割的问题,同时多个成型工位动力采用同一动力,方便节能,必要时也可单独动作,节省成本。

附图说明

[0015]

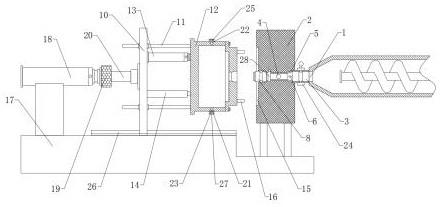

图1为本发明所述一种多工位注塑用高效成型模具的主视结构示意图。

[0016]

图2为本发明所述一种多工位注塑用高效成型模具的俯视结构示意图。

[0017]

图3为本发明所述一种多工位注塑用高效成型模具的对接座左视结构示意图。

[0018]

图4为本发明所述一种多工位注塑用高效成型模具的推送板右视结构示意图。

[0019]

图5为本发明所述一种多工位注塑用高效成型模具的模具壳侧视结构示意图。

[0020]

图中:1、挤塑机出料口;2、对接座;3、出料管;4、分料管;5、变径结;6、补料管;7、调节阀门;8、第一对接口;9、第二对接口;10、推送板;11、插杆;12、模具壳;13、二阶推杆;14、限位伸缩杆;15、限位槽;16、插块;17、支架;18、控制油缸;19、推送横杆;20、支杆;21、冷却进口;22、冷却出口;23、循环腔;24、总控阀;25、管接头;26、滑轨;27、冷却控制阀;28、流量监测计。

具体实施方式

[0021]

下面结合附图对本发明进行具体描述,如图1-5所示,一种多工位注塑用高效成型模具,包括挤塑机出料口1、对接座2以及行进机构,所述对接座2中心开设有挤塑机出料口1,所述行进机构安装于挤塑机出料口1对应一侧,所述行进机构上设有若干分成型模具,所述对接座2上设有若干匹配的分下料机构与挤塑机出料口1连通;所述分下料机构包括:出料管3、一对分料管4、变径结5、一对补料管6、一对调节阀门7、第一对接口8以及一对第二对接口9;所述挤塑机出料口1上对接连接有出料管3,所述出料管3上设有一对倾斜连接的分料管4,所述出料管3且位于一对分料管4连接处上游设有变径结5,所述变径结5两侧分别支出一对补料管6,一对所述补料管6与所述分料管4连接,一对所述补料管6上分别设有一对

调节阀门7,所述出料管3端部设有第一对接口8,一对所述分料管4端部分别设有一对第二对接口9,一对所述第二对接口9以及第一对接口8分别嵌装于对接座2壁面上;所述分成型模具包括:三个推送板10、两对插杆11、模具壳12、二阶推杆13、限位伸缩杆14、限位槽15以及若干插块16;所述行进机构的伸缩端上设有三个推送板10,所述推送板10四角开设有两对通孔,两对所述插杆11插装于两对所述通孔内,两对所述插杆11端部连接有模具壳12,所述模具壳12内与外部连接有冷却循环组件,所述推送板10上设有二阶推杆13,所述二阶推杆13的伸缩端与模具壳12连接,所述推送板10与模具壳12间设有与二阶推杆13对应的限位伸缩杆14,所述对接座2上设有与模具壳12匹配的限位槽15,所述模具壳12端部设有若干插块16,所述限位槽15内开设有若干与插块16匹配的限位孔;所述行进机构包括:支架17、控制油缸18、推送横杆19以及三个支杆20;所述支架17安装于挤塑机出料口1一侧,所述控制油缸18安装于支架17端部,所述控制油缸18的伸缩端上设有推送横杆19,所述推送横杆19在水平方向与自身轴线垂直延伸出三个支杆20,三个所述支杆20分别与三个所述推送板10连接;所述冷却循环组件包括:冷却进口21、冷却出口22以及循环腔23;所述模具壳12底端设有冷却进口21,所述模具壳12顶端设有相应的冷却出口22,所述模具壳12内开设有循环腔23,所述循环腔23分别与冷却进口21以及冷却出口22连接;所述对接座2上分别对应三个限位槽15,所述第一对接口8以及第二对接口9分别位于三个所述限位槽15的中心;所述出料管3端部且位于一对所述补料管6上游设有总控阀24;所述模具壳12顶端开设有抽真空孔,所述抽真空孔上设有管接头25;所述支架17上开设有三条滑轨26,三个所述推送板10分别安装于三条滑轨26上;所述冷却进口21以及冷却出口22上均分别设有冷却控制阀27;所述变径结5靠近挤塑机出料口1一侧的内径大于靠近一对所述分料管4一侧的内径;一对所述分料管4以及出料管3上分别套设有流量监测计28。

[0022]

本实施方案的特点为,包括挤塑机出料口1、对接座2以及行进机构,对接座2中心开设有挤塑机出料口1,行进机构安装于挤塑机出料口1对应一侧,行进机构上设有若干分成型模具,对接座2上设有若干匹配的分下料机构与挤塑机出料口1连通;分下料机构包括:出料管3、一对分料管4、变径结5、一对补料管6、一对调节阀门7、第一对接口8以及一对第二对接口9;挤塑机出料口1上对接连接有出料管3,出料管3上设有一对倾斜连接的分料管4,出料管3且位于一对分料管4连接处上游设有变径结5,变径结5两侧分别支出一对补料管6,一对补料管6与分料管4连接,一对补料管6上分别设有一对调节阀门7,出料管3端部设有第一对接口8,一对分料管4端部分别设有一对第二对接口9,一对第二对接口9以及第一对接口8分别嵌装于对接座2壁面上;分成型模具包括:三个推送板10、两对插杆11、模具壳12、二阶推杆13、限位伸缩杆14、限位槽15以及若干插块16;行进机构的伸缩端上设有三个推送板10,推送板10四角开设有两对通孔,两对插杆11插装于两对通孔内,两对插杆11端部连接有模具壳12,模具壳12内与外部连接有冷却循环组件,推送板10上设有二阶推杆13,二阶推杆13的伸缩端与模具壳12连接,推送板10与模具壳12间设有与二阶推杆13对应的限位伸缩杆14,对接座2上设有与模具壳12匹配的限位槽15,模具壳12端部设有若干插块16,限位槽15内开设有若干与插块16匹配的限位孔;该多工位注塑用高效成型模具,结构简单,控制方便,与现有的注塑成型模具相比,其通过增加多个成型工位,增加单次成型的模具数量,从而增加一次铸造成型的工件,多个成型工位互不干涉,避免了工件事后切割的问题,同时多个成型工位动力采用同一动力,方便节能,必要时也可单独动作,节省成本。

[0023]

通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

[0024]

实施例:根据说明书附图1-5可知,本案为一种多工位注塑用高效成型模具,包括挤塑机出料口1、对接座2以及行进机构,对接座2中心开设有挤塑机出料口1,行进机构安装于挤塑机出料口1对应一侧,行进机构上设有若干分成型模具,对接座2上设有若干匹配的分下料机构与挤塑机出料口1连通,在具体实施过程中,挤塑机的端部设有挤塑机出料口1,挤塑机将流质物料从挤塑机出料口1挤出,再通过若干分下料机构通入到若干分成型模具内进行成型,行进机构控制分下料机构与分成型模具对接;根据说明书附图1-5可知,上述分下料机构包括:出料管3、一对分料管4、变径结5、一对补料管6、一对调节阀门7、第一对接口8以及一对第二对接口9,其连接关系以及位置关系如下;挤塑机出料口1上对接连接有出料管3,出料管3上设有一对倾斜连接的分料管4,出料管3且位于一对分料管4连接处上游设有变径结5,变径结5两侧分别支出一对补料管6,一对补料管6与分料管4连接,一对补料管6上分别设有一对调节阀门7,出料管3端部设有第一对接口8,一对分料管4端部分别设有一对第二对接口9,一对第二对接口9以及第一对接口8分别嵌装于对接座2壁面上;在具体实施过程中,挤塑机出料口1挤出的物料通入到出料管3内,出料管3两侧分别延伸出一对分料管4,分料管4在运行过程中会分走部分出料管3的物料,这样就形成了三个挤出通道,变径结5靠近挤塑机出料口1一侧的内径大于靠近一对分料管4一侧的内径,同时在变径结5位置设置一对补料管6,用调节阀门7调节补料管6的补料速率以达到出料管3与一对分料管4的单位时间出料率的平衡,出料管3端部且位于一对补料管6上游设有总控阀24,用于控制物料输送的开关,一对分料管4以及出料管3上分别套设有流量监测计28,用于实时监测输出端的流量,第一对接口8以及一对第二对接口9分别与出料管3以及一对分料管4连接,用于输出物料;根据说明书附图1-5可知,上述分成型模具包括:三个推送板10、两对插杆11、模具壳12、二阶推杆13、限位伸缩杆14、限位槽15以及若干插块16,其连接关系以及位置关系如下;行进机构的伸缩端上设有三个推送板10,推送板10四角开设有两对通孔,两对插杆11插装于两对通孔内,两对插杆11端部连接有模具壳12,模具壳12内与外部连接有冷却循环组件,推送板10上设有二阶推杆13,二阶推杆13的伸缩端与模具壳12连接,推送板10与模具壳12间设有与二阶推杆13对应的限位伸缩杆14,对接座2上设有与模具壳12匹配的限位槽15,模具壳12端部设有若干插块16,限位槽15内开设有若干与插块16匹配的限位孔;在具体实施过程中,对接座2上设有与模具壳12匹配的限位槽15,对接座2上分别对应三个限位槽15,第一对接口8以及第二对接口9分别位于三个限位槽15的中心,模具壳12顶端开设有抽真空孔,抽真空孔上设有管接头25,使用时通过行进机构推动模具壳12扣合在对接座2的限位槽15内,通过模具壳12与第一对接口8或者第二对接口9上,进而通过第一对接口8以及第二对接口9向模具壳12内注入物料,利用模具壳12进行塑料的成型,而推送板10起到连接模具壳12与行进机构的作用,当需要单组的模具壳12动作时,通过二阶推杆13

推动模具壳12动作以限位伸缩杆14以及两对插杆11进行稳定;根据说明书附图1-5可知,上述冷却循环组件包括:冷却进口21、冷却出口22以及循环腔23,其连接关系以及位置关系如下;模具壳12底端设有冷却进口21,模具壳12顶端设有相应的冷却出口22,模具壳12内开设有循环腔23,循环腔23分别与冷却进口21以及冷却出口22连接;在具体实施过程中,冷却进口21以及冷却出口22上均分别设有冷却控制阀27,冷却油经由冷却进口21通入到循环腔23内,再经过冷却出口22排出,其中冷却控制阀27分别用于控制冷却油的进出速率以及开关;根据说明书附图1-5可知,上述行进机构包括:支架17、控制油缸18、推送横杆19以及三个支杆20,其连接关系以及位置关系如下;支架17安装于挤塑机出料口1一侧,控制油缸18安装于支架17端部,控制油缸18的伸缩端上设有推送横杆19,推送横杆19在水平方向与自身轴线垂直延伸出三个支杆20,三个支杆20分别与三个推送板10连接;在具体实施过程中,支架17上开设有三条滑轨26,三个推送板10分别安装于三条滑轨26上,通过控制油缸18推动推送横杆19动作,进而由推送横杆19带动支杆20推送三个推送板10动作,推送板10进一步与连接的限位伸缩杆14共同动作推送模具壳12行进;综上所述总体可知,该多工位注塑用高效成型模具,结构简单,控制方便,与现有的注塑成型模具相比,其通过增加多个成型工位,增加单次成型的模具数量,从而增加一次铸造成型的工件,多个成型工位互不干涉,避免了工件事后切割的问题,同时多个成型工位动力采用同一动力,方便节能,必要时也可单独动作,节省成本。

[0025]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让