胶膜增强带生产方法、生产线和胶膜增强带与流程

2021-02-23 12:02:34|

2021-02-23 12:02:34| 185|

185| 起点商标网

起点商标网

[0001]

本发明涉及复合管材生产领域,具体地,涉及一种胶膜增强带生产方法和一种胶膜增强带生产线及一种胶膜增强带。

背景技术:

[0002]

近年来随着我国建设市政、水利、农业和工业中对塑料管道的需求不断增加,极大的促进了塑料管道行业的高速发展,特别是随着经济发展,性能更好的增强塑料复合管得到了人们的重视,各个厂家纷纷在增强塑料复合管的研发上加大投入,促进了各种增强塑料复合管在国内的迅猛发展。

[0003]

制备增强塑料复合管的重要原料就是增强材料,增强材料的性能、质量直接影响着增强塑料复合管的性能、质量。目前国内增强材料的品种、质量有限,有时还需依赖进口增强材料,国内目前的增强材料仅有玻纤带提供,而且玻纤带的研发应用也是近年才起步,制备技术还不够成熟;在设备投入方面,制备增强材料需要在制造设备上投入大量经费,且制备过程中对环保要求较高,国内目前对增强材料的制备技术和增强性能还处于探索试用阶段;国外常用增强带材作为增强材料,增强带材采用单一塑料,且增强带材较厚,将增强带材缠绕在增强塑料复合管的芯管上形成增强层,在增强塑料复合管的制造和长期应用过程中,存在着增强层与增强塑料复合管的芯管和外管不易贴合、结合不牢,使得增强层在芯管和外管之间产生滑移,影响增强塑料复合管的性能和质量。

[0004]

因此,亟需一种增强塑料复合管的生产方法和生产线,以解决上述现有技术存在的至少部分问题。

技术实现要素:

[0005]

本发明的目的是为了克服现有技术中增强塑料复合管的增强层在增强塑料复合管的芯管与外管之间滑移的问题,提供一种胶膜增强带生产方法、生产线和胶膜增强带,采用该胶膜增强带生产方法、生产线和胶膜增强带能够解决增强层滑移的问题,使得增强塑料复合管的增强层与芯管和外管结合牢固,提高增强塑料复合管的性能和质量。

[0006]

为了实现上述目的,本发明一方面提供一种胶膜增强带生产方法,所述胶膜增强带包括增强丝带和附着于该增强丝带表面的胶膜层,所述增强丝带呈条带状并包括等距并行排列的多股增强丝材和包覆于该增强丝材周围的塑料,所述生产方法包括胶膜复合步骤s1:通过热复合方式在所述增强丝带的单侧表面或双侧表面附着所述胶膜层。

[0007]

具体地,所述生产方法包括在所述胶膜复合步骤s1之前进行的增强丝带成型步骤s0,该增强丝带成型步骤s0包括如下子步骤:s01)放卷多股所述增强丝材;s02)将放卷的多股所述增强丝材按股进行分丝处理,及在所述分丝处理后排列分丝处理的多股所述增强丝材的梳丝处理;s03)加热经过梳丝处理的所述增强丝材;s04)将加热后的所述增强丝材与所述塑料进行复合,形成条带状的所述增强丝带。

[0008]

具体地,步骤s02中,将放卷的多股所述增强丝材按股进行分丝处理,及在所述分

丝处理后排列多股所述增强丝材的梳丝处理包括如下步骤:对多股所述增强丝材进行粗梳丝;对分丝处理后的多股所述增强丝材进行限位梳丝;对限位梳丝后的多股所述增强丝材进行精分丝,完成梳丝处理。

[0009]

具体地,步骤s03中,采用电烘箱、高温水箱和热风烘箱中的至少一者加热经过梳丝处理的所述增强丝材。

[0010]

具体地,所述胶膜复合步骤s1包括如下子步骤:s11)加热胶膜带;s12)朝向所述增强丝带一侧挤压加热的所述胶膜带,以在该增强丝带的单侧表面或双侧表面形成所述胶膜层。

[0011]

具体地,所述胶膜复合步骤s1包括如下子步骤:s11)加热所述增强丝带;s12)向该增强丝带的单侧表面或双侧表面挤出熔融状的胶;s13)冷却,以使得所述熔融状的胶附着在所述增强丝带上并形成为所述胶膜层。

[0012]

具体地,所述生产方法包括在所述胶膜复合步骤s1之后进行的整型冷却步骤s2,包括:s21)将所述胶膜增强带穿过定型压辊组件中的两个压辊之间,以将所述胶膜增强带的厚度调整为等于两个压辊之间的间距;s23)将穿过所述定型压辊组件的所述胶膜增强带穿过冷却水槽,通过该冷却水槽内的冷却水冷却所述胶膜增强带;s24)干燥经冷却水冷却的所述胶膜增强带。

[0013]

另一方面,本发明提供一种胶膜增强带生产线,包括:增强丝带成型装置,用于根据等距并行排列的多股增强丝材和包覆于该增强丝材周围的塑料制成增强丝带;覆膜装置,用于通过热复合方式在所述增强丝带的单侧表面或双侧表面附着胶膜层。

[0014]

具体地,所述增强丝带成型装置包括:放线架,用于放卷多股所述增强丝材;分梳丝组件,用于将放卷的多股所述增强丝材按股进行分丝处理,及在所述分丝处理后排列分丝处理的多股所述增强丝材的梳丝处理;加热组件,用于加热经过梳丝处理的所述增强丝材;制带模具,用于允许加热后的所述增强丝材穿过该制带模具并与该制带模具中挤出的塑料进行复合以形成条带状的所述增强丝带。

[0015]

具体地,所述分梳丝组件包括限位架、梳丝辊组和多组限位齿梳,所述限位架用于对多股所述增强丝材进行分丝处理;所述限位齿梳用于对分丝处理后的多股所述增强丝材进行限位梳丝;所述梳丝辊组用于对限位梳丝后的多股所述增强丝材进行精分丝,完成梳丝处理。

[0016]

具体地,所述加热组件包括电烘箱、高温水箱和热风烘箱中的一者。

[0017]

具体地,所述覆膜装置包括:胶膜带盘;胶膜带加热器,用于将由所述胶膜带盘释放的胶膜带加热;贴合压辊,用于朝向所述增强丝带一侧挤压加热的所述胶膜带,以在该增强丝带的单侧表面或双侧表面形成所述胶膜层。

[0018]

具体地,所述覆膜装置包括:加热器,用于加热所述增强丝带;挤胶器,用于向该增强丝带的单侧表面或双侧表面挤出熔融状的胶;冷却器,用于冷却所述熔融状的胶,以使得所述熔融状的胶附着在所述增强丝带上并形成为所述胶膜层。

[0019]

具体地,所述胶膜增强带生产线还包括冷却定型组件,所述冷却定型组件包括沿直线排列的定型压辊组件、冷却水槽和干燥组件;所述定型压辊组件用于允许所述胶膜增强带穿过定型压辊组件中的两个压辊之间,以将所述胶膜增强带的厚度调整为等于两个压辊之间的间距;所述冷却水槽用于允许穿过所述定型压辊组件的所述胶膜增强带穿过该冷

却水槽并通过该冷却水槽内的冷却水冷却所述胶膜增强带;所述干燥组件用于干燥经冷却水冷却的所述胶膜增强带。

[0020]

具体地,所述胶膜增强带生产线还包括收整组件,所述收整组件包括:牵引机,用于牵引所述胶膜增强带;剪切机,用于剪切所述胶膜增强带;收卷机,用于收卷所述胶膜增强带。

[0021]

再一方面,本发明提供一种胶膜增强带,所述胶膜增强带包括增强丝带和附着于该增强丝带表面的胶膜层,所述增强丝带呈条带状并包括等距并行排列的多股增强丝材和包覆于该增强丝材周围的塑料膜。

[0022]

具体地,所述胶膜层的材质为热塑性热熔胶膜。

[0023]

通过上述技术方案,本发明提供的胶膜增强带生产方法,向由多股并行排列的增强丝材和包覆在增强丝材周围的塑料制成的增强丝带表面附着胶膜层以形成胶膜增强带,在将所述胶膜增强带应用到增强塑料复合管的制备时,加强了胶膜增强带作为增强塑料复合管的加强层与芯管和外管的粘结强度,解决了加强层在增强塑料复合管中的滑移问题。本发明还提供一种胶膜增强带生产线和一种胶膜增强带。本发明提供的胶膜增强带生产方法、生产线和胶膜增强带,能够解决胶膜增强带作为增强层在增强塑料复合管的芯管与外管之间滑移的问题,使得增强塑料复合管的增强层与芯管和外管结合牢固,提高了增强塑料复合管的性能和质量。

[0024]

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0025]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

[0026]

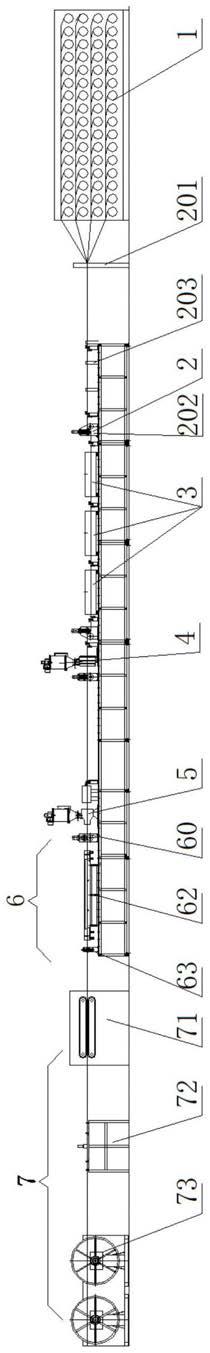

图1是根据本发明一种实施方式提供的胶膜增强带的生产线在正常工作过程中的连接示意图;

[0027]

图2是图1的胶膜增强带的生产线在正常工作过程中的俯视连接示意图;

[0028]

图3是根据本发明一种实施方式提供的胶膜增强带的生产线中覆膜装置的结构示意图;

[0029]

图4是根据本发明一种实施方式提供的胶膜增强带的生产线中覆膜装置的另一结构示意图。

[0030]

附图标记说明

[0031]1ꢀꢀꢀ

放线架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀ

分梳丝组件

[0032]3ꢀꢀꢀ

加热组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀꢀ

制带模具

[0033]5ꢀꢀꢀ

覆膜装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀꢀ

冷却定型组件

[0034]7ꢀꢀꢀ

收整组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

ꢀꢀ

定型压辊组件

[0035]

62

ꢀꢀ

冷却水槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

ꢀꢀ

干燥组件

[0036]

71

ꢀꢀ

牵引机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

ꢀꢀ

剪切机

[0037]

73

ꢀꢀ

收卷机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201 限位架

[0038]

202 梳丝辊组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203 限位齿梳

[0039]

501 胶膜带盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502 胶膜带加热器

[0040]

503 贴合压辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

504 加热器

[0041]

505 挤胶器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

506 冷却器

具体实施方式

[0042]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0043]

为了便于更好地理解本发明的技术方案,首先结合图1和图2对胶膜增强带的生产方法进行说明。本发明提供一种胶膜增强带生产方法,其中,所述胶膜增强带包括增强丝带和附着于该增强丝带表面的胶膜层,所述增强丝带呈条带状并包括等距并行排列的多股增强丝材和包覆于该增强丝材周围的塑料,所述生产方法包括胶膜复合步骤s1:通过热复合方式在所述增强丝带的单侧表面或双侧表面附着所述胶膜层。

[0044]

本发明提供的胶膜增强带生产方法,在增强丝带的表面通过热复合方式附着胶膜层形成胶膜增强带,胶膜增强带缠绕到增强塑料复合管的芯管上形成增强层,胶膜增强带通过表面附着的胶膜层与芯管的外壁粘接,也能够通过胶膜层与增强塑料复合管的外管的内壁粘接,使得作为增强层的胶膜增强带与增强塑料复合管的芯管和外管牢固结合,解决了增强塑料复合管中增强层滑移的问题。

[0045]

在一种实施方式中,在制备胶膜增强带之前需要先制备增强丝带,具体地,所述生产方法包括在所述胶膜复合步骤s1之前进行的增强丝带成型步骤s0,该增强丝带成型步骤s0包括如下子步骤:s01)放卷多股所述增强丝材;s02)将放卷的多股所述增强丝材按股进行分丝处理,及在所述分丝处理后排列分丝处理的多股所述增强丝材的梳丝处理;s03)加热经过梳丝处理的所述增强丝材;s04)将加热后的所述增强丝材与所述塑料进行复合,形成条带状的所述增强丝带。在得到增强丝带后,根据实际制备增强塑料复合管的需要,可以在增强丝带两个表面附着胶膜层形成双面胶膜增强带,也可根据需要在增强丝带的一个表面附着胶膜层形成单面胶膜增强带。

[0046]

具体地,步骤s02中,将放卷的多股所述增强丝材按股进行分丝处理,及在所述分丝处理后排列多股所述增强丝材的梳丝处理包括如下步骤:对多股所述增强丝材进行分丝处理;对分丝处理后的多股所述增强丝材进行限位梳丝;对限位梳丝后的多股所述增强丝材进行精分丝,完成梳丝处理。

[0047]

在一个实施例中,使用限位架201进行分丝处理,限位架201具有分丝框架部和支撑所述分丝框架部的杆状支撑部,所述分丝框架部设置有多个网孔,每一股增强丝材穿过限位架201上的分丝框架部中的一个网孔完成分丝处理,之后经过多组齿距不同的限位齿梳203进行限位梳丝,具体地,将每一股增强丝材对应放置到每一限位齿梳203对应的齿内,多组限位齿梳203呈直线排列,通过多组限位齿梳203将多股增强丝材进行排列,为了消除增强丝材的应力,最先与分丝处理后的多股增强丝材接触的限位齿梳的齿距较宽,依次与多股增强丝材接触的限位齿梳203的齿距逐渐减小,在经过最后一组限位齿梳的限位梳丝后,多股增强丝材穿过梳丝辊组202之间的两个梳丝辊子之间,在其中任意一个分丝辊子上刻有多个分丝槽,每一股经过限位梳丝后的增强丝材对应置于一个分丝槽内后穿过梳丝辊组202的两个梳丝辊子之间,完成梳丝处理。

[0048]

在一个实施例中,在制备增强丝带的过程中,需要对梳丝处理后的增强丝材进行

加热,方便后续的增强丝材与塑料进行复合,具体地,步骤s03中,采用电烘箱、高温水箱和热风烘箱中的至少一者加热经过分丝处理的所述增强丝材。上述列举了加热增强丝材的方式,还可根据工艺要求采用其他的加热方式加热所述增强丝材,本发明中对增强丝材的加热的方式不作限定。

[0049]

在一种实施方式中,在增强丝带的表面附着胶膜层,采用将与增强丝带尺寸匹配的条带状的胶膜带附着在增强丝带的表面,具体地,所述胶膜复合步骤s1包括如下子步骤:s11)加热胶膜带;s12)朝向所述增强丝带一侧挤压加热的所述胶膜带,以在该增强丝带的单侧表面或双侧表面形成所述胶膜层。加热胶膜带后,将加热的胶膜带贴合到增强丝带的表面,朝增强丝带一侧挤压加热的胶膜带,使胶膜带与增强丝带的表面粘合牢固。

[0050]

在另一种实施方式中,在增强丝带的表面附着胶膜层,采用在增强丝带的表面涂覆熔融状的胶,具体地,所述胶膜复合步骤s1包括如下子步骤:s11)加热所述增强丝带;s12)向该增强丝带的单侧表面或双侧表面挤出熔融状的胶;s13)冷却,以使得所述熔融状的胶附着在所述增强丝带上并形成为所述胶膜层。加热增强丝带,向增强丝带的表面均匀的挤出熔融状的胶并将所述熔融状的胶均匀涂覆在增强丝带的表面,在冷却所述熔融状的胶后在增强丝带的表面形成胶膜层。

[0051]

在再一实施例中,为了避免增强丝带在增强塑料复合管的芯管和外管之间发生滑移,在增强丝带的表面涂覆熔融状的胶,具体地,所述胶膜复合步骤s1包括如下子步骤:s12)向该增强丝带的单侧表面或双侧表面挤出熔融状的胶;s13)冷却,以使得所述熔融状的胶附着在所述增强丝带上并形成为所述胶膜层。加热增强丝带,向增强丝带的表面均匀的挤出熔融状的胶,在冷却所述熔融状的胶后在增强丝带的表面形成胶膜层。将s12)步骤向该增强丝带的单侧表面或双侧表面挤出熔融状的胶设置到步骤s04)之后,步骤s04)后形成的增强丝带还未冷却,省略了挤胶之前加热增强丝带的步骤。

[0052]

在一个实施例中,步骤s1之后增强丝带表面的胶膜层形成,此时胶膜层还未完全冷却,需要对胶膜层进行整型和冷却,具体地,所述生产方法包括在所述胶膜复合步骤s1之后进行的整型冷却步骤s2,包括:s21)将所述胶膜增强带穿过定型压辊组件60中的两个压辊之间,以将所述胶膜增强带的厚度调整为等于两个压辊之间的间距;s22)将初步冷却的所述胶膜增强带穿过冷却水槽62,通过该冷却水槽62内的冷却水冷却所述胶膜增强带;s23)干燥经冷却水冷却的所述胶膜增强带。在整个整型冷却步骤中,胶膜增强带穿过定型压辊组件60的两个压辊之间,通过调整压辊之间的间距来控制胶膜增强带成型后的厚度,同时还可向定型压辊组件60的压辊中通入冷却水,使的压辊在整型所述胶膜增强带的同时冷却所述胶膜增强带,通过两个压辊对胶膜增强带的挤碾挤出了胶膜增强带中的气泡,经过定型压辊组件60的两个辊子挤碾后的胶膜增强带进入到冷却水槽62进行最后的冷却,在实际制备胶膜增强带的过程中,为了确保胶膜增强带能够完全冷却,会设置多个冷却水槽62对胶膜增强带进行冷却,待胶膜增强带完全冷却后,干燥胶膜增强带,例如,通过向胶膜增强带表面送风干燥胶膜增强带。

[0053]

另一方面,本发明提供一种胶膜增强带生产线,包括:增强丝带成型装置,用于根据等距并行排列的多股增强丝材和包覆于该增强丝材周围的塑料制成增强丝带;覆膜装置5,用于通过热复合方式在所述增强丝带的单侧表面或双侧表面附着胶膜层。

[0054]

在一种实施方式中,将覆膜装置5设置在制备增强丝带的增强丝带成型装置中,所

述增强丝带成型装置包括:放线架1,用于放卷多股所述增强丝材;分梳丝组件2,用于将放卷的多股所述增强丝材按股进行分丝处理,及在所述分丝处理后排列分丝处理的多股所述增强丝材的梳丝处理;加热组件3,用于加热经过梳丝处理的所述增强丝材;制带模具4,用于允许加热后的所述增强丝材穿过该制带模具4并与该制带模具4中挤出的塑料进行复合以形成条带状的所述增强丝带。放线架1、分梳丝组件2、加热组件3、制带模具4和覆膜装置5呈直线排列,放线架1为张力放线架,在每一个放线线盘的旁边对应设置有一个张力辊子以控制每一股增强丝材的张力,将覆膜装置5排列在制带模具4之后,增强丝材在制带模具4中与制带模具4挤出成流动状态的熔融状的塑料复合形成增强丝带,在增强丝带从制带模具4穿出后进入覆膜装置5之前,在制带模具4与覆膜装置5之间设置冷却定型组件6进行定型,胶膜增强带穿过冷却定型组件6的定型压辊组件60的两个定型压辊之间进行初步定型,之后通过覆膜装置5完成增强丝带表面胶膜层的附着步骤。

[0055]

具体地,所述分梳丝组件2包括限位架201、梳丝辊组202和多组限位齿梳203,所述限位架201用于对多股所述增强丝材进行分丝处理;所述限位齿梳203用于对分丝处理后的多股所述增强丝材进行限位梳丝;所述梳丝辊组202用于对限位梳丝后的多股所述增强丝材进行精分丝,完成梳丝处理。

[0056]

在一个实施例中,所述限位架201具有分丝框架部和支撑分丝框架部的杆状支撑部,在所述分丝框架部设置有多个网孔,每一股增强丝材穿过限位架201上的分丝框架部中的对应网孔完成分丝处理,之后经过多组齿距不同的限位齿梳203进行限位梳丝,多组限位齿梳203呈直线排列,具体地,将每一股增强丝材对应放置到每一限位齿梳203对应的齿内,通过多组限位齿梳203将多股增强丝材进行排列,为了消除增强丝材的应力,最先与分丝处理后的多股增强丝材接触的限位齿梳的齿距较宽,依次与多股增强丝材接触的限位齿梳203的齿距逐渐减小,在经过最后一组限位齿梳的限位梳丝后,多股增强丝材穿过梳丝辊组202之间的两个梳丝辊子之间,在其中任意一个梳丝辊子上刻有多个分丝槽,每一股经过限位梳丝后的增强丝材对应置于一个分丝槽内后穿过梳丝辊组202的两个梳丝辊子之间,完成梳丝处理。

[0057]

在一个实施例中,向增强丝带表面附着胶膜层时,如图3所示,具体地,所述覆膜装置5包括:胶膜带盘501;胶膜带加热器502,用于将由所述胶膜带盘501释放的胶膜带加热;贴合压辊503,朝向所述增强丝带一侧挤压加热的所述胶膜带,以在该增强丝带的单侧表面或双侧表面形成所述胶膜层。胶膜带缠绕成胶膜带盘501,在将胶膜带附着到增强丝带之前为了确保后续胶膜带与增强丝带粘合牢固,通过胶膜带加热器502加热胶膜带盘501释放的胶膜带,所述胶膜带加热器502可以是电加热器、热风加热器或由多根钢管中通入高温水制成的加热器中的任意一种,使胶膜带通过上述胶膜带加热器502释放热量形成的加热空间以得到加热,胶膜带被加热后贴合到增强丝带的表面,通过相向设置的两个贴合压辊503将胶膜带压紧在增强丝带的表面形成胶膜增强带。

[0058]

在另一实施例中,向增强丝带表面附着胶膜层时,如图4所示,具体地,所述覆膜装置5包括:加热器504,用于加热所述增强丝带;挤胶器505,用于向该增强丝带的单侧表面或双侧表面挤出熔融状的胶;冷却器506,用于冷却所述熔融状的胶,以使得所述熔融状的胶附着在所述增强丝带上并形成为所述胶膜层。加热器504加热需要覆膜的增强丝带,挤胶器505向增强丝带表面均匀挤出熔融状的胶,冷却器506将所述熔融状的胶冷却后胶膜层形

成。所述加热器504可以是电加热器、热风加热器或由多根钢管中通入高温水制成的加热器,使增强丝带通过上述加热器504释放热量形成的加热空间以得到加热,挤胶器505将熔融状的胶挤到增强丝带的单侧面或双侧面,之后通过冷却器506冷却熔融状的胶,以使胶附着到增强丝带表面形成胶膜层,冷却器506可以是能够吹出冷风的风冷冷却器,也可以是能够通入冷却水的冷却辊子,使附着有熔融状的胶的增强丝带与冷却辊子接触以冷却增强丝带表面的胶。

[0059]

在一个实施例中,增强丝材经过放线架1、分梳丝组件2、加热组件3、制带模具4和覆膜装置5后形成胶膜增强带,还需对胶膜增强带进行冷却整型,具体地,所述胶膜增强带生产线还包括冷却定型组件6,所述冷却定型组件6包括沿直线排列的定型压辊组件60、冷却水槽62和干燥组件63;所述定型压辊组件60用于允许所述胶膜增强带穿过定型压辊组件60中的两个压辊之间,以将所述胶膜增强带的厚度调整为等于两个压辊之间的间距;所述冷却水槽62用于允许穿过所述定型压辊组件60的所述胶膜增强带穿过该冷却水槽62并通过该冷却水槽62内的冷却水冷却所述胶膜增强带;所述干燥组件63用于干燥经冷却水冷却的所述胶膜增强带。冷却定型组件6排列在覆膜装置5之后并与放线架1、分梳丝组件2、加热组件3、制带模具4和覆膜装置5呈直线排列。通过调整定型压辊组件60的压辊之间的间距可定型胶膜增强带的厚度并挤出胶膜增强带中的气泡,之后胶膜增强带进入到冷却水槽62进行完全冷却,为了确保冷却质量,通常设置多个冷却水槽62冷却胶膜增强带,待胶膜增强带完全冷却后,通过干燥组件63干燥胶膜增强带,例如,所述干燥组件63可以为送风的风机,通过风机向胶膜增强带表面送风干燥胶膜增强带,所述干燥组件63还可以为直线运动的往复机构,通过往复机构携带吸水物料不断的擦拭胶膜增强带表面的水分以干燥胶膜增强带。

[0060]

在胶膜增强带干燥后,对胶膜增强带进行收整,具体地,所述胶膜增强带生产线还包括收整组件7,所述收整组件7包括:牵引机71,用于牵引所述胶膜增强带;剪切机72,用于剪切所述胶膜增强带;收卷机73,用于收卷所述胶膜增强带。所述收整组件7中的牵引机71、剪切机72和收卷机73呈直线排列,且排列在冷却定型组件6之后,与增强丝带成型装置和覆膜装置均呈直线排列。

[0061]

再一方面,本发明提供一种胶膜增强带,所述胶膜增强带包括增强丝带和附着于该增强丝带表面的胶膜层,所述增强丝带呈条带状并包括等距并行排列的多股增强丝材和包覆于该增强丝材周围的塑料。

[0062]

具体地,所述胶膜层的材质为热塑性热熔胶膜。

[0063]

通过上述技术方案,本发明提供的胶膜增强带生产方法,向由多股并行排列的增强丝材和包覆在增强丝材周围的塑料制成的增强丝带表面附着胶膜层以形成胶膜增强带,在将所述胶膜增强带应用到增强塑料复合管的制备时,加强了胶膜增强带作为增强塑料复合管的加强层与芯管和外管的粘结强度,解决了加强层在增强塑料复合管中的滑移问题。本发明还提供一种胶膜增强带生产线和一种胶膜增强带。本发明提供的胶膜增强带生产方法、生产线和胶膜增强带,能够解决胶膜增强带作为增强层在增强塑料复合管的芯管与外管之间滑移的问题,使得增强塑料复合管的增强层与芯管和外管结合牢固,提高了增强塑料复合管的性能和质量。

[0064]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实

施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。例如,以上优选实施方式将胶膜复合步骤集成在增强带成型过程中,在将增强丝材与塑料复合为增强丝带之后附着胶膜,提供了具有更高可靠性的胶膜增强带,这可通过改造现有增强带生产线而获得。在其他实施方式中,也可以直接对已制备收卷的增强丝带实施胶膜复合步骤,获得本发明提供的胶膜增强带。

[0065]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0066]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 塑料

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让