一种应用可变焦点技术的增材制造位置测量方法及增材制造方法与流程

2021-02-23 04:02:08|

2021-02-23 04:02:08| 403|

403| 起点商标网

起点商标网

[0001]

本发明设计一种3d打印(增材制造)方法,具体是一种应用可变焦点技术的增材制造材料位置测量的方法及增材制造方法。

背景技术:

[0002]

slm:selective lasermelting(选择性激光熔融),是工程塑料、陶瓷、金属材料等以激光作为热源的增材制造中的一种主要技术途径。该技术选用激光作为能量源,按照三维切片模型中规划好的路径在粉末床层进行逐层扫描,扫描过的粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的零件。slm技术克服了传统技术制造具有复杂形状的零件带来的困扰。它能直接成型出近乎全致密且力学性能良好的零件。slm打印过程中的铺粉高度和厚度往往决定了增材过程中的材料强度和质量,然而由于slm过程周期长,成本高,过程中难免出现细微的厚度差,这些细微厚度差随着熔化层数的增加形成累积误差,影响了成品材料的强度的质量,因此,打印过程厚度差的控制对于slm打印得到的增材的材料强度和质量至关重要。

[0003]

然而,现有技术中仍没有成熟的、可以控制打印过程中铺粉厚度差的、适用范围广的增材制造方法。现有技术主要依托于粉仓每次下降所设定的铺粉厚度,再由毛刷刮刀或者硬质合金刮刀将新一层粉末铺于表面。整个过程完全依赖机械结构的精度,但是毛刷刮刀和硬质合金刮刀在反复使用过程中会出现磨损甚至是撞刀的情况发生,从而在铺粉过程中,会有区域出现铺粉厚度异常,这是无法被现有技术检测到的,粉末厚度异常会直接影响材料的力学和金相特性,造成产品缺陷,甚至报废。

技术实现要素:

[0004]

本发明针对现有技术中的不足,提供了一种能够在slm打印过程中应用可变焦点技术精确控制铺粉厚度差、打印层厚度差的增材制造过程材料位置测量方法及增材制造方法,在打印准备阶段及打印过程中均可实现对粉末高度以及零件高度的检测,旨在解决上述问题,降低产品报废率,提高生产效率,降低成本。

[0005]

本发明是通过以下技术方案实现的:

[0006]

一种应用可变焦点技术的增材制造位置测量方法,包括以下步骤:

[0007]

步骤1:对可变焦点光源的可变焦点镜头的参数进行标定,获取连续的、不同的增材打印基板高度时,可变焦点光源的焦点落在基板表面上时的镜头参数随增材打印基板高度变化的标定曲线;

[0008]

步骤2:将可变焦点光源发出的光聚焦到待测材料表面并收集反射信号,对材料高度进行单点或连续测量,得到材料高度数据。

[0009]

进一步地,所述的步骤1的标定包括以下步骤:

[0010]

步骤1.1:将可变焦点光源发出的光束聚焦后投射到基材表面,使光斑沿垂直方向

上下移动,获取可变焦点位置:当可变焦点位置在基材表面时,反射光学信号最强,获取反射光学信号最大值,记录此时对应的镜头参数;

[0011]

步骤1.2:调整基板表面,使其上升或下降一定高度,记录基板高度位置,重复步骤1,获得此时新的落在基板表面的可变焦点位置对应的镜头参数;

[0012]

步骤1.3:连续调整并记录基板的高度位置,重复步骤1,获得多个新的落在基板表面的可变焦点位置对应的镜头参数;

[0013]

步骤1.4:以镜头参数为横轴,基板位置为纵轴,将所有测量得到的不同的基板位置下可变焦点光源的焦点位置落在基板表面时对应的镜头参数与基板位置通过曲线拟合,获取连续的焦点镜头参数随基板高度变化的标定曲线,完成标定。

[0014]

进一步地,所述步骤2中将可变焦点光源发出的光聚焦到待测材料表面并收集反射信号,对材料高度进行单点或连续测量,得到材料高度数据的方法包括以下步骤:

[0015]

步骤2.1:利用可变焦点光源发出光束,所述的光束通过可变焦点镜头后聚焦到待测材料表面,并将聚焦后的光斑沿垂直方向上下移动,同时收集上下移动的光斑落于待测材料表面时的反射信号;

[0016]

步骤2.2:在已知周期内,形成一条镜头参数对应的反射信号强度分布曲线,当周期重复出现时,通过分析反射信号最强的时刻,和该时刻对应的镜头参数进行匹配,然后通过与所述的步骤1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,从而获得材料的位置信息。

[0017]

一种采用所述的一种应用可变焦点技术的增材制造位置测量方法的增材制造方法,包括以下步骤:

[0018]

步骤4.1:采用所述的步骤1.1至1.4的方法进行标定,获取连续的、不同的增材打印基板高度时,可变焦点光源的焦点落在基板表面上时的可变焦点镜头的镜头参数pos随增材打印基板高度变化的标定曲线;

[0019]

步骤4.2:在增材制造基材的待打印位置上布置待打印粉末;

[0020]

步骤4.3:采用如步骤2.1及2.2所述的方法对待打印粉末的位置信息进行测量,获得待打印粉末的位置信息;

[0021]

步骤4.4:将所获得的粉末位置信息与增材打印预设的粉末位置信息对比:如粉末位于预设的位置,获取反射信号最大值所对应的镜头参数;如粉末偏离预设位置,获取反射信号最大值所对应的镜头参数;

[0022]

步骤4.5:计算步骤4.4中得到的粉末位于预设位置与偏离预设位置时的镜头参数的差值,通过与所述的步骤4.1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,得出粉末的高度变化值,即高度差;

[0023]

步骤4.6:将得到的所述的粉末位置的高度差与系统预设阈值进行对比:如所述的粉末高度数据超过预设阈值,则返回步骤4.2,直到粉末位置的高度差在预设阈值之内,则进入步骤4.7;

[0024]

步骤4.7:对所述的待打印粉末进行激光熔融,逐层堆积实现打印;

[0025]

步骤4.8:在逐层堆积打印过程中,将可变焦点光源发出的光聚焦到零件表面,采用如步骤2.1及2.2所述的方法对零件表面的位置信息进行测量,获得零件表面的位置信息;

[0026]

步骤4.9:将所获得的零件表面位置信息与增材打印预设的零件表面位置信息对比:如零件位于预设的位置,获取反射信号最大值所对应的镜头参数;如零件偏离预设位置,获取反射信号最大值所对应的镜头参数;

[0027]

步骤4.10:计算步骤4.9中得到的零件位于预设位置与偏离预设位置时的镜头参数的差值,通过与所述的步骤4.1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,得出零件表面的高度变化值,即高度差;

[0028]

步骤4.11:将所述的零件表面高度差与预设阈值进行比较:如超过预设阈值,则停止打印;如在预设阈值内,则继续打印直至打印完成。

[0029]

以上所有技术方案中所述的可变焦点镜头为机械移动式镜头或者液态镜头,所述的镜头参数为机械移动式镜片位置或者液态镜头的曲率半径;所述的记录镜头参数的方法为通过记录机械移动式镜头的位置或者记录液态镜头的控制电压,来获取此时的镜片位置或者曲率半径。

[0030]

所述的机械式移动镜头装置或液态镜头装置是通过改变可变焦点光源相对于机械式移动镜头装置或液态镜头装置镜片的焦点位置,以实现焦点可变的目的;为使得可变焦点光源通过可变焦点镜头后,能够将光束投射至待测材料表面并聚焦,可以在可变焦点镜头和待测材料之间设置激光增材振镜偏摆镜、激光增材振镜聚焦场镜。所述的激光增材振镜偏摆镜可以通过偏摆镜的位置变化,将可变焦点光束投射至所需要的测量位置;所述的激光增材振镜聚焦场镜,将可变焦点光束聚焦于被测物体的表面,通过焦点沿垂直方向的上下移动,可以获取不同反射信号强度,当焦点落在材料表面的时刻,光斑直径最小,此时反射的信号面积最小且强度最大;对反射信号的收集、分析、反馈可以通过设置分光镜、传感器聚焦镜片和传感器实现,所述的分光镜将反射信号通过分光镜反射至传感器聚焦镜片;所述的传感器聚焦镜片将反射回的光束进行聚焦,并投射至传感器;所述的传感器用来分析焦点变化过程中的反射光信号强度变化。

[0031]

本发明提供的一种应用可变焦点技术的增材制造过程中的材料位置测量方法、增材制造方法,可以在打印准备及打印过程中对每一层的粉末高度以及零件高度进行检测,及时发现问题、修复问题,对于尝试多次修复后仍无法满足条件的,可以直接暂定打印,以实现降低产品报废率,提高生产效率,降低成本。

附图说明

[0032]

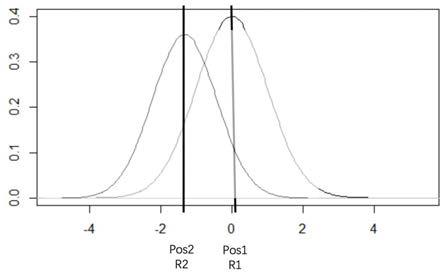

图1为不同焦点位置时镜头参数对应高度差的曲线示意图。

具体实施方式

[0033]

在本部分将结合附图,对本发明实施例中的技术方案进行进一步描述,显然,所描述的实施例是本发明一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

实施例1

[0035]

一种应用可变焦点技术的增材制造位置测量方法,包括以下步骤:

[0036]

步骤1:对可变焦点光源的可变焦点镜头的镜头参数进行标定,获取连续的镜片参

数pos随增材基板高度变化的标定曲线;其原理为:基板高度变化时,通过可变焦点镜头实现光源焦点的可变,应用可变焦点技术可以使得新的焦点仍然落在新的基板表面上,记录此时的镜头参数pos,则可以获取不同基板高度时、可变焦点光源的焦点落在基板表面上的pos与相应的基板高度的参数,将二者进行曲线拟合即可得到所述的标定曲线。

[0037]

步骤2:将可变焦点光源发出的光聚焦到待测材料表面并收集反射信号,对材料高度进行单点或连续测量,得到材料高度数据。

[0038]

实施例2

[0039]

与实施例1相比,本实施例的不同之处在于:所述的步骤1的标定包括以下步骤:

[0040]

步骤1.1:将可变焦点光源发出的光束经过可变焦点镜头、再聚焦后投射到基材表面,使光斑沿垂直方向上下移动,获取可变焦点位置:焦点位置是整个聚焦光束半径最小、能量密度最高的位置,此时材料的反射信号也最强,因此当可变焦点位置在基材表面时,反射光学信号最强,获取反射光学信号最大值,并记录此时对应的镜头参数,记为pos0;获取反射光学信号的方法可以通过传感器实现。

[0041]

使聚焦后的光斑沿垂直方向上下移动的方式为:在本实施例中可变焦点镜头可以采用机械移动式镜头装置或液态镜头装置,当镜头装置为机械移动式镜头装置时,则通过装置的控制器在驱动机构和直线运动机构的作用下,使镜片座和镜片上下移动实现;如果镜头装置为液态镜头装置,则通过装置的控制器直接输出控制电压给驱动器,直接控制镜片的曲率,即可使得聚焦后的光斑沿垂直方向上下移动。

[0042]

步骤1.2:调整基板表面,使其上升或下降一定高度,记录基板高度位置,重复步骤1,获得此时新的可变焦点位置对应的镜头参数,基板上升对应的镜头参数记为pos1、基板下降对应的镜头参数记为pos-1;

[0043]

步骤1.3:连续调整并记录基板的高度位置,重复步骤1,上升时获得的新的可变焦点位置对应的镜头参数记为posn,下降时获得的新的可变焦点位置对应的镜头参数记为pos-n;

[0044]

步骤1.4:以镜头参数pos为横轴,基板位置为纵轴,将所有测量得到的不同的基板位置下可变焦点光源的焦点位置对应的镜头参数与基板位置通过曲线拟合,获取连续的焦点镜头参数随基板高度变化的标定曲线,完成标定。

[0045]

所述的机械式移动镜头装置或液态镜头装置是通过改变可变焦点光源相对于机械式移动镜头装置或液态镜头装置镜片的焦点位置,以实现焦点可变的目的;为使得可变焦点光源通过可变焦点镜头后,能够将光束投射至待测材料表面并聚焦,可以在可变焦点镜头和待测材料之间设置激光增材振镜偏摆镜、激光增材振镜聚焦场镜。所述的激光增材振镜偏摆镜可以通过偏摆镜的位置变化,将可变焦点光束投射至所需要的测量位置;所述的激光增材振镜聚焦场镜,将可变焦点光束聚焦于被测物体的表面,通过焦点沿垂直方向的上下移动,可以获取不同反射信号强度,当焦点落在材料表面的时刻,光斑直径最小,此时反射的信号面积最小且强度最大;

[0046]

为收集、反馈、分析反射信号,可以设置分光镜、传感器聚焦镜片和传感器,所述的分光镜将反射信号通过分光镜反射至传感器聚焦镜片;所述的传感器聚焦镜片将反射回的光束进行聚焦,并投射至传感器;所述的传感器用来分析焦点变化过程中的反射光信号强度变化。

[0047]

实施例3

[0048]

与实施例2相比,本实施例的不同之处在于:所述步骤2中将可变焦点光源发出的光聚焦到待测材料表面并收集反射信号,对材料高度进行单点或连续测量,得到材料高度数据的方法包括以下步骤:

[0049]

步骤2.1:利用可变焦点光源发出光束,所述的光束通过可变焦点镜头、并聚焦,并将聚焦后的光斑沿垂直方向上下移动,同时收集上下移动的光斑落于材料表面时的反射信号,可以通过传感器实现收集和以下步骤的分析;

[0050]

步骤2.2:在已知周期内,形成一条镜头参数对应的反射信号强度分布曲线,当周期重复出现时,通过分析反射信号最强的时刻,和该时刻对应的镜头参数进行匹配,然后通过与所述的步骤1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,从而获得材料的位置信息。

[0051]

所述的已知周期的确定方法为:在本实施例中可变焦点镜头可以采用机械移动式镜头装置或液态镜头装置,由于可变焦点光源是通过机械镜头移动或者液态镜头曲率变化实现焦点位置移动,因此,在允许的变化范围内的一次满行程运动(即在采用机械镜头时为直线运动机构的机械最大运动的上下限位置、采用液态镜头时为能够实现的最大和最小曲率半径)作为横坐标、反射信号强度作为纵坐标,即可绘制强度分布曲线;所述的满行程运动即是对应的反射信号由弱到强再到弱的运动过程,在该满行程运动范围内能够包含可能出现的最大位置变化,即在变化范围内出现驼峰曲线、并能确定峰值位置。

[0052]

所述的已知周期也可以通过确定包含一个最强反射信号的周期为所述的已知周期,即只要在变化范围内出现一个驼峰曲线、并能确定峰值位置,则为一个周期。

[0053]

同时,考虑到单次测量的不稳定性和不一致性,还可以采用连续的满行程运动来提高强度分布曲线的稳定性和一致性,两个相邻满行程的时间间隔就是周期。

[0054]

所述的通过与步骤1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,从而获得材料的位置信息,具体原理与过程为:由于标定曲线中已经标定出不同基板高度时、可变焦点光源的焦点位置在该基板表面时所对应的镜头参数,基板位置就是此处的材料位置,而此处传感器已经通过分析信号最强的时刻(即可变焦点光源的焦点在粉末表面时)得到该焦点时刻对应的镜头参数,因此可以通过标定曲线比对出材料位置信息。

[0055]

实施例4

[0056]

一种应用可变焦点技术的增材制造位置测量方法的增材制造方法,包括以下步骤:

[0057]

步骤4.1:采用实施例2所述的步骤1.1至1.4的方法对可变焦点镜头的镜头参数进行标定;

[0058]

步骤4.2:在增材制造的基材的待打印位置上布置待打印粉末;

[0059]

步骤4.3:采用实施例3所述的步骤2.1及2.2的方法对待打印粉末的位置信息进行测量,获得待打印粉末的位置信息;

[0060]

步骤4.4:如图1所示,将所获得的粉末位置信息与增材打印预设的粉末位置信息对比:如粉末位于预设的位置,获取反射信号最大值所对应的镜头参数,记录为pos1或者r1;如粉末偏离预设位置,获取反射信号最大值所对应的镜头参数,记录为pos2或者r2;

[0061]

增材打印的激光过程工艺由系统根据该层零件的切片形状、自动生成光束运动轨

迹路线,并结合已有数据库中的参数,选择合适的运动速度和激光功率,激光工艺参数通常包括功率、扫描速度、焦点位置。预设的待打印粉末的位置通常为激光的焦点位置,在本实施例中也是采用的激光焦点位置,即将粉末位置与激光焦点位置对比。

[0062]

步骤4.5:计算pos1与pos2,r1与r2差值,通过与所述的步骤4.1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,得出粉末的高度变化值,即高度差。通过与标定曲线对比得出高度差的原理与过程与实施例2中相同。

[0063]

步骤4.6:将得到的所述的粉末位置的高度差与系统预设阈值进行对比:如所述的粉末高度数据超过预设阈值,则返回步骤4.2,直到粉末位置的高度差在预设阈值之内,则进入步骤4.7;

[0064]

所述的预设阈值通常根据已有实验结果确定,其确定方式系增材制造中成熟的现有技术。例如待打印粉末为金属粉末,则预设阈值的确定方式为:在满足特定产品力学,金相等要求特性下,粉末厚度变化不得超过铺粉厚的特定百分比,该特定百分比也有根据相应的实验结果确定。

[0065]

步骤4.7:对所述的待打印粉末进行激光熔融,逐层堆积实现打印;

[0066]

步骤4.8:在逐层堆积打印过程中,将可变焦点光源发出的光聚焦到零件表面,采用如实施例3的步骤2.1及2.2所述的方法对零件表面的位置信息进行测量,获得待零件表面的位置信息;

[0067]

步骤4.9:将所获得的零件表面位置信息与增材打印预设的零件表面位置信息对比:如零件位于预设的位置,获取反射信号最大值所对应的镜头参数,记录为pos1或者r1;如零件偏离预设位置,获取反射信号最大值所对应的镜头参数,记录为pos2或者r2;所述的增材打印预设的零件的位置信息即系统预设的、成功实现打印情况下零件的标准位置。

[0068]

步骤4.10:计算pos1与pos2,r1与r2差值,通过与所述的步骤4.1中获得的连续的镜头参数随基板高度变化的标定曲线进行比对,得出零件表面的高度变化值,即高度差;

[0069]

步骤4.11:将所述的零件表面高度差与预设阈值进行比较:如超过预设阈值,则停止打印;如在预设阈值内,则继续打印直至打印完成。

[0070]

所述的预设阈值通常根据已有实验结果确定,其确定方式系增材制造中成熟的现有技术。

[0071]

所述的可变焦点镜头为机械移动式镜头或者液态镜头,所述的镜头参数为机械移动式镜片位置或者液态镜头的曲率半径;所述的记录镜头参数的方法为通过记录机械移动式镜头的位置或者记录液态镜头的控制电压,来获取此时的镜片位置或者曲率半径。

[0072]

本发明提供的利用可变焦点技术的增材制造位置测量方法及增材制造方法,在打印准备阶段及打印过程中均可实现对粉末高度以及零件高度的检测和精度控制。增材制造过程,特别是slm过程,单层的打印高度只有几十个微米,是一个多步骤且漫长的过程,只在这个过程中,铺粉粉末的层厚是该层材料在激光作用后力学及相关物理化学特性能否满足要求的最主要因素,这个厚度信息可以通过粉末高度和零件高度的计算获得。所以,在打印准备及打印过程中对每一层的粉末高度以及零件高度进行检测,可以及时发现问题,修复问题,对于尝试多次修复后仍无法满足条件的,可以直接暂定打印,以实现降低产品报废率,提高生产效率,降低成本。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 增材制造

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让