一种成型方法及构件与流程

2021-02-22 21:02:08|

2021-02-22 21:02:08| 323|

323| 起点商标网

起点商标网

[0001]

本发明涉及电子设备加工技术领域,尤其涉及一种成型方法及构件。

背景技术:

[0002]

在各类电子设备的内部有许多装配结构,如手机的镜头支架等。如今电子产品内部的装配结构多利用塑胶材料注塑成型工艺制成。

[0003]

在塑胶的成型过程中需要进行高温烘烤,若烘烤时间把稍出现偏差,有可能导致成品变形,不可避免地对产品的外观及质量造成一定的影响。此外,随着电子设备的轻薄化发展,装配结构也趋于小型和轻薄化,厚度的损失相应地带来了强度降低的风险,若装配结构强度不够,则容易发生断裂现象,导致产品的良品率低,即使出厂质检合格的产品也容易因外力作用损坏,因此产品的质量难以满足市场要求。

技术实现要素:

[0004]

针对现有技术的不足,本发明提供一种成型方法及构件,解决现有技术中电子设备内的装配结构容易在生产过程中发生变形,且难以在满足产品轻薄化的同时确保产品质量的问题。

[0005]

为实现上述目的,本发明提供以下的技术方案:

[0006]

一种成型方法,包括如下步骤:

[0007]

在模具内置入至少两个金属件,各所述金属件围设形成有一成型空间;

[0008]

向所述成型空间内注入塑胶材料;

[0009]

冷却成型,形成由所述金属件包裹所述塑胶材料的构件。

[0010]

可选的,所述向成型空间内注入塑胶材料之前,还包括:

[0011]

烘烤塑胶材料,使所述塑胶材料呈熔融状。

[0012]

可选的,烘烤温度为280~330摄氏度。

[0013]

可选的,所述在模具内置入至少两个金属件,包括:

[0014]

在模具内置入两个金属件,两个金属件呈对向设置,且所述两个金属件之间具有间隔,所述间隔形成所述成型空间。

[0015]

可选的,所述在模具内置入至少两个金属件之前,还包括:

[0016]

在所述金属件的内侧面设置纹路。

[0017]

可选的,所述在模具内置入至少两个金属件,包括:

[0018]

在模具内置入至少两个金属件时,使各所述金属件的内侧面相对设置,围设形成所述成型空间。

[0019]

本发明还提供了一种构件,应用如上所述的成型方法制成;

[0020]

所述构件包括塑胶件以及至少两个金属件,所述至少两个金属件包覆所述塑胶件。

[0021]

可选的,包括两个金属件,金属件呈对向设置,且所述两个金属件之间具有间隔,

所述塑胶件镶嵌于所述间隔内。

[0022]

可选的,所述金属件靠近所述塑胶件的内侧面设有纹路。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

本发明提供了一种成型方法及构件,通过将原有的塑胶材料植入金属件之间,使得金属件形成构件的外观面,在同等厚度的前提下,与纯塑胶材料的构件相比具有更高的强度,在满足产品轻薄化的同时确保了产品的质量。

附图说明

[0025]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

[0026]

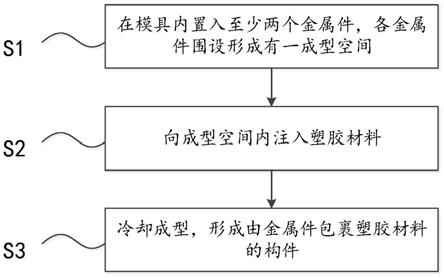

图1为本发明提供的一种成型方法的结构示意图。

[0027]

图2为本发明提供的一种构件的剖面示意图。

[0028]

上述图中:11、金属件;12、塑胶件。

具体实施方式

[0029]

为使得本发明的目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0030]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0031]

实施例一

[0032]

请参考图1,本发明实施例提供了一种成型方法,包括如下步骤:

[0033]

s1、在模具内置入至少两个金属件,各金属件围设形成有一成型空间。

[0034]

在本实施例中,可以通过预先设置传送路径经过模具的料带,并在料带上装设ccd(charge coupled device,电荷耦合元件)相机进行定位检测,利用料带将金属件上料至模具中,通过ccd相机检测到金属件传送到位后,下料使得金属件置于模具内。

[0035]

此外,模具包括上模座和下模座,各金属件可以对称分布于上模座和下模座内。

[0036]

具体地,本实施例的该步骤中,在模具内置入两个金属件,该两个金属件分别构成构件的正面和反面,并分别置于上模座和下模座中;两个金属件之间具有间隔,该间隔即形成用于注塑塑胶材料的成型空间。

[0037]

进一步地,可以预先在金属件的内侧面设置纹路,该纹路可以为盲孔,也可以为条纹状,用于增强与塑胶件之间的连接紧密性。

[0038]

s2、向成型空间内注入塑胶材料。

[0039]

该步骤之前,首先高温烘烤塑胶材料,使塑胶材料呈熔融状;具体地,烘烤温度为280~330摄氏度。

[0040]

该步骤中,向步骤s1中位于模具内的两个金属件之间注入塑胶材料,形成塑胶材

料镶入两个金属件之间的结构;两个金属件的内侧面包裹塑胶材料,并在后续的合模过程中与塑胶材料紧密连接。

[0041]

s3、冷却成型,形成由金属件包裹塑胶材料的构件。

[0042]

经过冷却成型后,得到构件。其中,该构件的至少部分外观面由金属件的外侧面构成,金属件为构件提供了支撑力,使得构件具有较纯塑胶构件更高的支撑力和耐力,在确保质量的同时能够从纯塑胶构件0.15mm的厚度进一步降低至0.08mm,进一步为电子设备的轻薄化奠定了基础。由于构件厚度的大幅度降低,相应地使得塑胶材料的用量得以减少,从而达到了降低成本的效果。

[0043]

此外,由于具有金属件对塑胶件进行保护,在后续的二次烘烤时能够避免因过度烘烤造成的构件变形,进一步确保了产品质量。

[0044]

经过前述步骤后,所得的构件可以进行iqc(incoming quality control,来料质量控制)进行质量检测,从被动检验转变到主动控制,将质量控制前移,把质量问题发现在最前端,以减少质量成本,达到有效控制,并协助供应商提高内部质量控制水平。

[0045]

可以理解的是,可以参考公开号为cn106891475b、名称为一种注塑成型的控制方法及注塑成型系统的专利中所公开的技术方案,与本实施例的技术方案加以结合,实现本实施例所提供的技术方案的实施。

[0046]

实施例二

[0047]

请参考图2,本发明还提供了一种构件,应用前述实施例中提供的的成型方法制成。

[0048]

在本实施例中,该构件包括塑胶件12以及至少两个金属件11,至少两个金属件11包覆塑胶件12。

[0049]

基于前述结构,金属件11的外侧面构成构件的部分外观面,为构件提供了支撑力,使得构件具有较纯塑胶构件更高的支撑力和耐力,在确保质量的同时能够从纯塑胶构件0.15mm的厚度进一步降低至0.08mm,进一步为电子设备的轻薄化奠定了基础。由于具有金属件11对塑胶件12进行保护,在后续的二次烘烤时能够避免因过度烘烤造成的构件变形,进一步确保了产品质量。

[0050]

在本实施例中,该构件包括两个金属件11,金属件11呈对向设置,且两个金属件11之间具有间隔,塑胶件12镶嵌于间隔内。

[0051]

其中,金属件11靠近塑胶件12的内侧面设有纹路,该纹路可以为盲孔,也可以为条纹状,用于增强与塑胶件12之间的连接紧密性。

[0052]

与现有技术相比,本发明具有以下有益效果:

[0053]

本发明提供了一种成型方法及构件,通过将原有的塑胶材料植入金属件11之间,使得金属件11形成构件的外观面,在同等厚度的前提下,与纯塑胶材料的构件相比具有更高的强度,在满足产品轻薄化的同时确保了产品的质量。

[0054]

以上,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让