一种电子产品后壳制作工艺的制作方法

2021-02-22 19:02:10|

2021-02-22 19:02:10| 481|

481| 起点商标网

起点商标网

[0001]

本发明涉及壳料加工技术领域,具体是指一种用于加工电子产品后壳,比如手机后壳的工艺。

背景技术:

[0002]

目前,手机等电子产品后壳不只是具备保护作用,还可将各种图案或者纹理通过不同工艺制作在后壳上,从而使后壳变得绚丽多彩,对手机等电子产品具有装饰作用。常见的手机等电子产品后壳由基材层,依次设于基材层上的胶印层、uv纹理转印层及电镀层等多层材料组成,采用该结构的电子产品后壳,加工的工序多,目前都是一次性加工完成,在每个加工工序中不可避免的存在加工误差,多个工序的误差叠加后,导致产品的不良率难以控制,不良率较高,不仅增加了生产成本,也降低了生产效率。

技术实现要素:

[0003]

为了克服现有技术的不足之处,本发明目的在于提供一种电子产品后壳制作工艺;先加工出复合片材,然后再在复合片材上通过其他工序制成成品后壳。

[0004]

为实现上述目的,本发明采用的技术方案为:一种电子产品后壳制作工艺,包括以下步骤:

[0005]

第一步,准备复合片材;

[0006]

第二步,将复合片材通过高压/热压设备依据产品外形进行仿形处理,得到仿形复合片材;

[0007]

第三步,将至少一片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入模具型腔内与仿形复合片材结合,得到成品后壳。

[0008]

根据需求,第三步中,将两片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入两片仿形复合片材之间间隙,使两块仿形复合片材相结合,得到成品后壳。

[0009]

进一步,根据客户的不同要求,需要对上述成品后壳表面进行硬化处理,还包括以下步骤:

[0010]

第四步:在成品后壳的背面淋涂/喷涂一层加硬液,在后壳的表面形成加硬膜;

[0011]

第五步:将设置加硬膜的成品后壳通过cnc加工设备裁切,将加硬液固化后的多余部分去掉,得到新的成品后壳。

[0012]

后壳由双层复合片材复合而成,此处的复合片材,可以采取以下几种工艺:

[0013]

制作复合片材的工艺步骤为:

[0014]

s1:准备片状基材;

[0015]

s2:在所述s1得到的片状基材表面上使用胶印机制作渐变颜色;

[0016]

s3:通过uv纹理模具将纹理转印到所述s2得到的胶印渐变颜色上,得到具有纹理的片材;

[0017]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜;

[0018]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0019]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0020]

或者,制作复合片材的工艺步骤为:

[0021]

s1:准备片状基材;

[0022]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0023]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0024]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色;

[0025]

s5:在所述s4得到的片材的渐变颜色上通过网板丝印机丝印光油,得到具有光油层的片材;

[0026]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0027]

或者,制作复合片材的工艺步骤为:

[0028]

s1:准备片状基材;

[0029]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0030]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0031]

s4:在所述s3得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0032]

s5:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0033]

或者,制作复合片材的工艺步骤为:

[0034]

s1:准备片状基材;

[0035]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0036]

s3:在所述s2得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0037]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的渐变颜色上,得到具有纹理的片材;

[0038]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0039]

s6:在所述s5得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0040]

s7:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0041]

或者,制作复合片材的工艺步骤为:

[0042]

s1:准备片状基材;

[0043]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0044]

s3:通过uv纹理模具将纹理转印到s2所得到的片材的镀膜上,得到具有纹理的片材;

[0045]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0046]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0047]

s6:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0048]

根据需求,第三步中,只需将一片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入模具型腔内与仿形复合片材结合,得到成品后壳。

[0049]

进一步,根据客户的不同要求,需要对上述后壳成品表面进行硬化处理,还包括以下步骤:

[0050]

第四步:在成品后壳的背面淋涂/喷涂一层加硬液,在后壳的表面形成加硬膜;

[0051]

第五步:将设置加硬膜的成品后壳通过cnc加工设备裁切,将加硬液固化后的多余部分去掉,得到新的成品后壳。

[0052]

后壳由单片复合片材与注塑材料层组成,此处的复合片材可以采取以下几种工艺:

[0053]

制作复合片材的工艺步骤为:

[0054]

s1:准备片状基材;

[0055]

s2:在所述s1得到的片状基材表面上使用胶印机制作渐变颜色;

[0056]

s3:通过uv纹理模具将纹理转印到所述s2得到的胶印渐变颜色上,得到具有纹理的片材;

[0057]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜;

[0058]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0059]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0060]

s7:将一块形状与所述s6得到的片材形状一致的pc片材通过粘合剂粘贴在s6得到的片材上,得到复合片材。

[0061]

或者,制作复合片材的工艺步骤为:

[0062]

s1:准备片状基材;

[0063]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0064]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0065]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色;

[0066]

s5:在所述s4得到的片材的渐变颜色上通过网板丝印机丝印光油,得到具有光油层的片材;

[0067]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0068]

s7:将一块形状与所述s6得到的片材形状一致的pc片材通过粘合剂粘贴在s6得到的片材上,得到复合片材。

[0069]

或者,制作复合片材的工艺步骤为:

[0070]

s1:准备片状基材;

[0071]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0072]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0073]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0074]

s5:通过uv纹理模具将纹理转印到s4所得到的片材的渐变颜色上,得到具有双层纹理的片材;

[0075]

s6:使用真空镀膜设备在所述s5得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0076]

s7:在所述s6得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0077]

s8:在所述s7得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0078]

s9:将一块形状与所述s8得到的片材形状一致的pc片材通过粘合剂粘贴在s8得到的片材上,得到复合片材。

[0079]

或者,制作复合片材的工艺步骤为:

[0080]

s1:准备片状基材;

[0081]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0082]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0083]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的镀膜上,得到具有双层纹理的片材;

[0084]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0085]

s6:在所述s5得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0086]

s7:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0087]

s8:将一块形状与所述s7得到的片材形状一致的pc片材通过粘合剂粘贴在s7得到的片材上,得到复合片材。

[0088]

或者,制作复合片材的工艺步骤为:

[0089]

s1:准备片状基材;

[0090]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0091]

s3:在所述s2得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0092]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的渐变颜色上,得到具有纹理的片材;

[0093]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0094]

s6:在所述s5得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0095]

s7:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0096]

s8:将一块形状与所述s7得到的片材形状一致的pc片材通过粘合剂粘贴在s7得到的片材上,得到复合片材。

[0097]

或者,制作复合片材的工艺步骤为:

[0098]

s1:准备片状基材;

[0099]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0100]

s3:通过uv纹理模具将纹理转印到s2所得到的片材的镀膜上,得到具有纹理的片材;

[0101]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0102]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0103]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0104]

s7:将一块形状与所述s6得到的片材形状一致的pc片材通过粘合剂粘贴在s6得到的片材上,得到复合片材。

[0105]

后壳由单片复合片材与注塑材料层组成,此处的复合片材可以采取以下几种工艺,此类成品后壳表面无需加硬处理。

[0106]

制作复合片材的工艺步骤为:

[0107]

s1:准备片状基材;

[0108]

s2:在所述s1得到的片状基材表面上使用胶印机制作渐变颜色;

[0109]

s3:通过uv纹理模具将纹理转印到所述s2得到的胶印渐变颜色上,得到具有纹理的片材;

[0110]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜;

[0111]

s5:在所述s4得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0112]

或者,制作复合片材的工艺步骤为:

[0113]

s1:准备片状基材;

[0114]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0115]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0116]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色;

[0117]

s5:在所述s4得到的片材的渐变颜色上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0118]

或者,制作复合片材的工艺步骤为:

[0119]

s1:准备片状基材;

[0120]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0121]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0122]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0123]

s5:通过uv纹理模具将纹理转印到s4所得到的片材的渐变颜色上,得到具有双层纹理的片材;

[0124]

s6:使用真空镀膜设备在所述s5得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0125]

s7:在所述s6得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0126]

或者,制作复合片材的工艺步骤为:

[0127]

s1:准备片状基材;

[0128]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0129]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0130]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的镀膜上,得到具有双层纹理的片材;

[0131]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0132]

s6:在所述s5得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0133]

或者,制作复合片材的工艺步骤为:

[0134]

s1:准备片状基材;

[0135]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0136]

s3:在所述s2得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0137]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的渐变颜色上,得到具有纹理的片材;

[0138]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0139]

s6:在所述s5得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0140]

或者,制作复合片材的工艺步骤为:

[0141]

s1:准备片状基材;

[0142]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0143]

s3:通过uv纹理模具将纹理转印到s2所得到的片材的镀膜上,得到具有纹理的片材;

[0144]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0145]

s5:在所述s4得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0146]

有益技术效果:首先根据不同要求,加工包含不同材料层的复合片材作为基材备用,加工复合片材的各工序均采用现有的成熟工艺,通过变更材料层的组合、变更加工顺序,得到不同性能、特色的复合片材,然后采用复合片材作为基材进行注塑等工艺,得到成品后壳;采用上述工艺,同现有同类工艺相比,本发明减少了一次性加工的工序数量,从而

减少了多个工序的误差积累,有利于提高产品良率,进而提高产品加工效率。

附图说明

[0147]

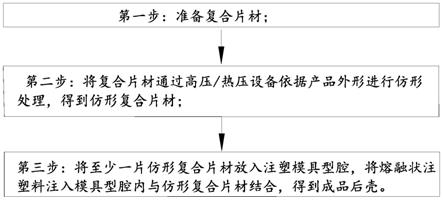

图1为本发明的工艺流程图;

[0148]

图2为后壳采用两片复合片材复合成而且需要加硬处理的流程图;

[0149]

图3为本发明的复合片材制作的第一实施例流程图;

[0150]

图4为本发明的复合片材制作的第二实施例流程图;

[0151]

图5为本发明的复合片材制作的第三实施例流程图;

[0152]

图6为本发明的复合片材制作的第四实施例流程图;

[0153]

图7为本发明的复合片材制作的第五实施例流程图;

[0154]

图8为后壳采用一片复合片材制成且需要加硬处理的流程图;

[0155]

图9为本发明的复合片材制作的第六实施例流程图;

[0156]

图10为本发明的复合片材制作的第七实施例流程图;

[0157]

图11为本发明的复合片材制作的第八实施例流程图;

[0158]

图12为本发明的复合片材制作的第九实施例流程图;

[0159]

图13为本发明的复合片材制作的第十实施例流程图;

[0160]

图14为本发明的复合片材制作的第十一实施例流程图;

[0161]

图15为后壳采用一片复合片材制成的流程图;

[0162]

图16为本发明的复合片材制作的第十二实施例流程图;

[0163]

图17为本发明的复合片材制作的第十三实施例流程图;

[0164]

图18为本发明的复合片材制作的第十四实施例流程图;

[0165]

图19为本发明的复合片材制作的第十五实施例流程图;

[0166]

图20为本发明的复合片材制作的第十六实施例流程图;

[0167]

图21为本发明的复合片材制作的第十七实施例流程图。

具体实施方式

[0168]

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

[0169]

除特殊说明的事项之外,本实施例中所采用到的材料及设备均可从市场购买。

[0170]

本发明提供一种电子产品后壳制作工艺,如图1所示,包括以下步骤:

[0171]

第一步:准备复合片材;

[0172]

第二步:为了使复合片材形状与模具型腔相适应,需将复合片材通过高压/热压设备依据产品外形进行仿形处理,得到仿形复合片材;仿形处理过程为:将复合片材以ir烘烤使其变软达到可延展拉伸的程度,再以高压吹出所需外型或以公母模形式压出外型,从而得到仿形复合片材。

[0173]

高压拉伸外形制作方式:1.依据客户产品外形要求制作高压拉伸模具;2、将片材放到高压拉伸模具内,使用高压设备通过加温(150-250摄氏度)将复合片材软化后,再使用高压气体(40mpa-80mpa)将平面复合片材吹出模具形状。

[0174]

第三步:将至少一片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入模具

型腔内与仿形复合片材结合,得到成品后壳。

[0175]

如图2所示,具体地,根据需求,第三步中,将两片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入两片仿形复合片材之间间隙,使两块仿形复合片材相结合,得到成品后壳。

[0176]

进一步,根据客户的不同要求,需要对上述后壳成品表面进行硬化处理,因此,还包括以下步骤:

[0177]

第四步:在成品后壳的背面淋涂/喷涂一层加硬液,在后壳的表面形成加硬膜;

[0178]

第五步:将设置加硬膜的成品后壳通过cnc加工设备裁切,将加硬液固化后的多余部分去掉,得到新的成品后壳。

[0179]

具体过程为:将成品后壳放到淋涂生产设备的治具上,在成品后壳背面淋涂一层加硬液,加温至60-80摄氏度,使加硬液在成品后壳背面流平,并挥发助剂后,再使用金属卤素灯或者led灯(主光谱在350nm-450nm之间)进行曝光,曝光3-5秒使加硬液固化后,在成品后壳背面形成加硬膜,即可提高成品后壳背面硬度,达到3h/1000g,耐磨3000次/1000g以上,而未加硬处理前的成品后壳只有hb硬度,耐磨次数为50次。

[0180]

通过加硬处理,加硬液固化后必然在后壳表面形成多余的结构,此时需要采用cnc加工设备(转数4万-6万,速度700-1200mm/分钟)进行裁切,进而得到加硬处理的成品后壳。

[0181]

以下,分别说明组成后壳的两片复合片材的具体加工方法,为了满足不同要求,复合片材的加工顺序以及所包含材料层各不相同。

[0182]

实施例1

[0183]

如图3所示,按照以下工序加工:

[0184]

s1:准备片状基材;可直接购买市售片材按产品形状进行裁切,所述基材由pmma+pc的混合料制成;pmma是指聚甲基丙烯酸甲脂,pc是聚碳酸酯。pmma材料具有较高硬度,可起支撑作用,pc材料具有较好的延展性,可变形。

[0185]

s2:在所述s1得到的片状基材表面上使用胶印机制作渐变颜色;具体过程为,步骤a,采用现有工艺,制作ctp版,并输出满版或者局部网点;步骤b,对印刷油墨进行调整配比,并按比例添加添加剂,添加剂为光油,占比20%-60%;借助于油水不相溶、印版并具有选择性吸附的两大规律使油墨和水在印版上保持相互平衡来实现网点转移,并以此达到印刷品图像增亮、增透的效果,实现渐变色。

[0186]

s3:通过uv纹理模具将纹理转印到所述s2得到的胶印渐变颜色上,得到具有纹理的片材;具体过程为,将uv胶水倒到带有纹理模具上,放上材料(胶印面朝下),使用辊压机将整面uv纹理均匀的涂上一层uv胶水,在使用金属卤素灯或者led(主光谱在350nm-450nm)进行曝光,曝光3秒固化后,将材料撕起来,uv胶水纹理转印到片材上。

[0187]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜;采用电镀工艺,具体过程为,将所需电镀材料放到电镀炉内治具上,在真空状态下使用电流轰击所需要镀膜的材料,将镀膜材料沉积到uv纹理面,从而得到保护纹理效果及颜色亮度的镀膜层,真空度为10-3

pa-10-4

pa。

[0188]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;使用250-600目网版放置丝网对镀膜面进行油墨丝印,每丝印一次需要在65-90

°

摄氏度的温度下烘烤10-60分钟,丝印2-8次,最后1次烘烤时间调整为90-120分钟,让丝印后的

片材完全干透,避免在后工序油墨的附着力下降。

[0189]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材,具体过程为:在丝印好的片材上倒上贴合胶水,使用辊压机将整面均匀的涂上一层贴合胶水,便于在后续的注塑工艺中与注塑材料层实现粘接,粘合剂为胶水。

[0190]

实施例2

[0191]

如图4所示,按照以下工序加工:

[0192]

s1:准备片状基材;

[0193]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0194]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0195]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色;

[0196]

s5:在所述s4得到的片材的渐变颜色上通过网板丝印机丝印光油,得到具有光油层的片材;

[0197]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0198]

上述各工序的加工方法及相关工艺参数与实施例1中对应工序的加工方法及参数一致,此处不再赘述。

[0199]

采用本实施例制成的复合片材,uv纹理转印层直接设置在经过表面处理的基材层上,作为底层材料,人的视线作用于后壳上时,对最底层材料的感觉最明显,从而,使整个后壳的炫光效果更好。

[0200]

实施例三

[0201]

如图5所示,按照以下工序加工:

[0202]

s1:准备片状基材;

[0203]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0204]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0205]

s4:在所述s3得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0206]

s5:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0207]

上述各工序的加工方法及相关工艺参数与实施例1中对应工序的加工方法及参数一致,此处不再赘述。

[0208]

实施例4

[0209]

如图6所示,按照以下工序加工:

[0210]

s1:准备片状基材;

[0211]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0212]

s3:在所述s2得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0213]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的渐变颜色上,得到具有纹理的片材;

[0214]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀

膜的片材;

[0215]

s6:在所述s5得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0216]

s7:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0217]

上述各工序的加工方法及相关工艺参数与实施例1中对应工序的加工方法及参数一致,此处不再赘述。

[0218]

实施例5

[0219]

如图7所示,按照以下工序加工:

[0220]

s1:准备片状基材;

[0221]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0222]

s3:通过uv纹理模具将纹理转印到s2所得到的片材的镀膜上,得到具有纹理的片材;

[0223]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0224]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0225]

s6:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂,得到复合片材。

[0226]

上述各工序的加工方法及相关工艺参数与实施例1中对应工序的加工方法及参数一致,此处不再赘述。

[0227]

实施例1-5所制成的复合片材在经过注塑工艺形成成品后壳,进一步加硬处理时,加硬膜制作在片状基材的背面。两层复合片材复合时,其中一层复合片材位于外侧,位于外侧的复合片材的基材采用pmma+pc混合料或pet或pmma制成;位于内侧的复合片材的基材采用pc、pmma、abs、pet、tpu中的任一种材料制成,因为内侧的复合片材在注塑时与注塑料米融合在一起,因此,所选材料应与注塑料米一致。

[0228]

胶印工序用于实现后壳渐变色。

[0229]

uv转印工序用于实现后壳纹理炫光效果。

[0230]

镀膜工序(电镀):1.实现纹理炫光的反光色效果及亮度,2.对uv转印纹理进行保护。

[0231]

丝印光油:1.注塑时保护因温度过高对前面工艺层造成破坏(抗冲击),2.光油为透明色不影响内置膜片的效果。

[0232]

如图8所示,根据需求,第三步中,只需将一片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入模具型腔内与仿形复合片材结合,得到成品后壳。此处,采用该工艺制成的后壳表面需要加硬处理,加硬处理工艺及后续处理工艺与前述工艺完全相同,此处不再赘述。

[0233]

此处,制作复合片材,可以采取以下几种工艺:

[0234]

实施例6

[0235]

如图9所示,本实施例按照以下工序加工:

[0236]

s1:准备片状基材;

[0237]

s2:在所述s1得到的片状基材表面上使用胶印机制作渐变颜色;

[0238]

s3:通过uv纹理模具将纹理转印到所述s2得到的胶印渐变颜色上,得到具有纹理的片材;

[0239]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜;

[0240]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0241]

工序s1-s5采用的工艺与实施例1的对应工艺完全相同。

[0242]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0243]

s7:将一块形状与所述s6得到的片材形状一致的pc片材通过粘合剂粘贴在s6得到的片材上,得到复合片材。

[0244]

贴合pc片材制作方式:将丝印好的片材上倒上贴合胶水,放上pc材料,使用辊压机将整面均匀的涂上一层贴合胶水,使用热固或者光固方式,将片材和pc材料粘合成一体。贴合胶水为了解决注塑料米温度过高(330

°

左右),对前面工艺造成破坏导致注塑分层、冲墨等问题。

[0245]

贴合胶水种类:丙烯酸酯(uv胶水)、热熔胶(pur胶)、ab胶。

[0246]

胶水使用参数:1.丙烯酸酯:使用金属卤素灯或者led(主光谱在350nm-450nm)进行曝光,曝光3-5秒固化即可;2.热熔胶:使用160

°

温度将热熔胶软化成半固化胶水贴合好了常温下冷却30分钟即可;3.ab胶:使用点胶机将a胶和b胶融为一体贴合,常温下冷却5分钟即可。

[0247]

实施例7

[0248]

如图10所示,本实施例按照以下工序加工:

[0249]

s1:准备片状基材;

[0250]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0251]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0252]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色;

[0253]

s5:在所述s4得到的片材的渐变颜色上通过网板丝印机丝印光油,得到具有光油层的片材;

[0254]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0255]

s7:将一块形状与所述s6得到的片材形状一致的pc片材通过粘合剂粘贴在s6得到的片材上,得到复合片材。

[0256]

本实施例的各工序采用工艺和实施例6的对应工序相同,此处不再赘述。

[0257]

实施例8

[0258]

如图11所示,本实施例按照以下工序加工:

[0259]

s1:准备片状基材;

[0260]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0261]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0262]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0263]

s5:通过uv纹理模具将纹理转印到s4所得到的片材的渐变颜色上,得到具有双层纹理的片材;

[0264]

s6:使用真空镀膜设备在所述s5得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0265]

s7:在所述s6得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0266]

s8:在所述s7得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0267]

s9:将一块形状与所述s8得到的片材形状一致的pc片材通过粘合剂粘贴在s8得到的片材上,得到复合片材。

[0268]

本实施例的各工序采用工艺和实施例6的对应工序相同,此处不再赘述。

[0269]

实施例9

[0270]

如图12所示,本实施例按照以下工序加工:

[0271]

s1:准备片状基材;

[0272]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0273]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0274]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的镀膜上,得到具有双层纹理的片材;

[0275]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0276]

s6:在所述s5得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0277]

s7:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0278]

s8:将一块形状与所述s7得到的片材形状一致的pc片材通过粘合剂粘贴在s7得到的片材上,得到复合片材。

[0279]

本实施例的各工序采用工艺和实施例6的对应工序相同,此处不再赘述。

[0280]

实施例10

[0281]

如图13所示,本实施例按照以下工序加工:

[0282]

s1:准备片状基材;

[0283]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0284]

s3:在所述s2得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0285]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的渐变颜色上,得到具有纹理的片材;

[0286]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0287]

s6:在所述s5得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0288]

s7:在所述s6得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0289]

s8:将一块形状与所述s7得到的片材形状一致的pc片材通过粘合剂粘贴在s7得到的片材上,得到复合片材。

[0290]

本实施例的各工序采用工艺和实施例6的对应工序相同,此处不再赘述。

[0291]

实施例11

[0292]

如图14所示,本实施例按照以下工序加工:

[0293]

s1:准备片状基材;

[0294]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0295]

s3:通过uv纹理模具将纹理转印到s2所得到的片材的镀膜上,得到具有纹理的片材;

[0296]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0297]

s5:在所述s4得到的片材的镀膜上通过网板丝印机丝印光油,得到具有光油层的片材;

[0298]

s6:在所述s5得到的片材的光油层上通过网板丝印机丝印粘合剂;

[0299]

s7:将一块形状与所述s6得到的片材形状一致的pc片材通过粘合剂粘贴在s6得到的片材上,得到复合片材。

[0300]

本实施例的各工序采用工艺和实施例6的对应工序相同,此处不再赘述。

[0301]

实施例6-11所制成的复合片材在经过注塑工艺形成成品后壳,进一步加硬处理时,加硬膜制作在片状基材的背面。片状基材由pmma+pc的混合料或pet制成。

[0302]

如图15所示,根据需求,第三步中,只需将一片仿形复合片材放入注塑模具型腔,将熔融状注塑料注入模具型腔内与仿形复合片材结合,得到成品后壳。

[0303]

此处,采用以下几种工艺制作复合片材,此类成品后壳表面无需加硬处理。

[0304]

实施例12

[0305]

如图16所示,本实施例按照以下工序加工:

[0306]

s1:准备片状基材;

[0307]

s2:在所述s1得到的片状基材表面上使用胶印机制作渐变颜色;

[0308]

s3:通过uv纹理模具将纹理转印到所述s2得到的胶印渐变颜色上,得到具有纹理的片材;

[0309]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜;

[0310]

s5:在所述s4得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。此处的丝印工序用于保护电镀层。

[0311]

本实施例的各工序采用工艺和实施例1的对应工序相同,此处不再赘述。

[0312]

实施例13

[0313]

如图17所示,本实施例按照以下工序加工:

[0314]

s1:准备片状基材;

[0315]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0316]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0317]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色;

[0318]

s5:在所述s4得到的片材的渐变颜色上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0319]

本实施例的各工序采用工艺和实施例1的对应工序相同,此处不再赘述。

[0320]

实施例14

[0321]

如图18所示,本实施例按照以下工序加工:

[0322]

s1:准备片状基材;

[0323]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0324]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0325]

s4:在所述s3得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0326]

s5:通过uv纹理模具将纹理转印到s4所得到的片材的渐变颜色上,得到具有双层纹理的片材;

[0327]

s6:使用真空镀膜设备在所述s5得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0328]

s7:在所述s6得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0329]

本实施例的各工序采用工艺和实施例1的对应工序相同,此处不再赘述。

[0330]

实施例15

[0331]

如图19所示,本实施例按照以下工序加工:

[0332]

s1:准备片状基材;

[0333]

s2:通过uv纹理模具将纹理转印到片状基材表面上,得到具有纹理的片材;

[0334]

s3:使用真空镀膜设备在所述s2得到的片材的纹理上进行镀膜,得到具有镀膜的片材;

[0335]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的镀膜上,得到具有双层纹理的片材;

[0336]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0337]

s6:在所述s5得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0338]

本实施例的各工序采用工艺和实施例1的对应工序相同,此处不再赘述。

[0339]

实施例16

[0340]

如图20所示,本实施例按照以下工序加工:

[0341]

s1:准备片状基材;

[0342]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0343]

s3:在所述s2得到的片材上使用胶印机在镀膜上制作渐变颜色,得到具有渐变颜色的片材;

[0344]

s4:通过uv纹理模具将纹理转印到s3所得到的片材的渐变颜色上,得到具有纹理的片材;

[0345]

s5:使用真空镀膜设备在所述s4得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0346]

s6:在所述s5得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0347]

本实施例的各工序采用工艺和实施例1的对应工序相同,此处不再赘述。

[0348]

实施例17

[0349]

如图21所示,本实施例按照以下工序加工:

[0350]

s1:准备片状基材;

[0351]

s2:使用真空镀膜设备在片状基材的表面上进行镀膜,得到片材;

[0352]

s3:通过uv纹理模具将纹理转印到s2所得到的片材的镀膜上,得到具有纹理的片材;

[0353]

s4:使用真空镀膜设备在所述s3得到的片材的纹理上进行镀膜,得到具有双层镀膜的片材;

[0354]

s5:在所述s4得到的片材的镀膜上通过网板丝印机制作丝印层,得到具有丝印层的复合片材。

[0355]

在以上描述中,需要说明的是,术语“安装”、“相连”、“连接”等相应术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。

[0356]

显然,以上所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,附图中给出了本发明的较佳实施例,但并不限制本发明的专利范围。本发明可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。凡是利用本发明说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明专利保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让