一种抗菌双色塑料杯加工方法与流程

2021-02-22 19:02:06|

2021-02-22 19:02:06| 351|

351| 起点商标网

起点商标网

[0001]

本发明涉及塑料加工技术领域,尤其是涉及一种抗菌双色塑料杯加工方法。

背景技术:

[0002]

塑料杯因其价格便宜、便于携带、不易摔碎的特性,是人们日常生活中最常使用的杯子之一。市面上的塑料杯一般通过一次注塑成型制成,例如,一种在中国专利文献上公开的“pet塑料杯一次注塑成型方法”,其公开号cn106313412a,其包括如下步骤:步骤一:配备料:把固体pet发泡颗粒称量并放入发泡机料缸内;步骤二:原料预热:通过螺杆把发泡机料缸内的固体pet发泡颗粒推送至加热装置内,加热温度为300℃,此时固体pet发泡颗粒成为液态pet液;步骤三:注料:液态pet液流入注射机头内,注射机头对准塑胶杯模具注料,此时模具温度保持50℃;步骤四:关模:注射完成后把塑胶杯模具合上,经过5分钟后,液态pet液在塑胶杯模具内成型pet塑料杯;步骤五:开膜取底:打开塑胶杯模具,并把pet塑料杯从塑胶杯模具内取出来。

[0003]

但一次注塑成型得到的塑料杯颜色单一,无法满足颜色多样性的要求;并且由于塑料表面有许多空隙,易藏污纳垢,因此塑料杯极易滋生细菌,而办公室里,人们对杯子的清洗大多只有用清水冲,杯子得不到彻底清洗和消毒,容易对人体健康造成影响。

技术实现要素:

[0004]

本发明是为了克服现有技术中一次注塑成型得到的塑料杯颜色单一,无法满足颜色多样性的要求;并且由于塑料表面有许多空隙,易藏污纳垢,因此塑料杯极易滋生细菌,对人体健康造成影响的问题,提供一种抗菌双色塑料杯加工方法,将添加有不同颜色色粉的内、外两层分两次注塑成型,可以制得不同花纹的混色塑料杯,丰富了塑料杯的色彩多样性;并且在原料中添加硅油改性的高分子季铵盐抗菌剂,使塑料杯具有良好的长效抗菌性能。

[0005]

为了实现上述目的,本发明采用以下技术方案:一种抗菌双色塑料杯加工方法,包括如下步骤:(1)树脂前处理:将内层树脂和外层树脂分别烘干;(2)树脂熔化:将内、外层树脂分别与内、外层色粉及硅油改性的高分子季铵盐抗菌剂和分散剂混合熔融,得到内层注塑熔体和外层注塑熔体;(3)一次注塑:将内层注塑熔体经一射注塑成型,冷却定型后得到内层塑料杯;(4)二次注塑:将外层注塑熔体在内层塑料杯外侧经二射注塑成型,冷却定型后得到所述双色塑料杯。

[0006]

本发明采用双色注塑工艺,将添加有不同颜色色粉的内层树脂和外层树脂分两次注塑成型,可以制得不同花纹的混色塑料杯,通过内层和外层不同颜色色粉的匹配,使得成型的塑料杯色彩更加丰富多彩。二次注塑时,外层注塑熔体在内层塑料杯外侧直接成型,减少了传统工艺将两层分别成型后所需的组装或粘接程序,并且可以避免分层和层间开裂现

象,延长了塑料杯的使用寿命。同时,本发明在内层和外层树脂中加入硅油改性的高分子季铵盐抗菌剂,使加工出的双色塑料杯具有抗菌和防霉效果,能长久有效地抑制和杀灭有害细菌与霉菌的生产与繁殖,长时间保持杯具的清洁卫生。

[0007]

传统的抗菌塑料杯中一般使用银系无机抗菌剂,但银系抗菌剂游离出的银离子在阳光照射下或加热后很容易被还原成单质银而呈灰色或褐色,影响塑料杯颜色。本发明采用季铵盐型有机抗菌剂作为抗菌物质,可以有效防止杯体变色,但传统的季铵盐抗菌剂分子较小,采用共混的方法添加在塑料基体中时,容易在基体中迁移并从基体中析出和脱落,导致抗菌剂流失,抗菌长效性差,因此本发明采用具有长分子链的高分子季铵盐作为抗菌剂,其较长的分子链可以与塑料基体产生较多的链缠结,从而可以有效避免从基体中析出和脱落,延长了抗菌的持久性。而与基体的缠结也同时会导致高分子季铵盐在基体中的迁移扩散困难,内部的抗菌剂很难迁移至基体表面,无法有效与杯壁上的微生物接触起到杀菌效果,导致抗菌性能下降;所以本发明用硅油对高分子季铵盐进行改性,使硅油链段分布在高分子季铵盐的大分子链上,利用硅油极易向聚合物基体表面富集的特点,引导大分子链在基体内进行迁移扩散,使抗菌剂可以有效迁移至杯壁表面起到杀菌效果,同时又不易从基体中析出和脱落,从而使加工出的双色塑料杯具有长效的抗菌性能。

[0008]

作为优选,步骤(2)中所述的硅油改性的高分子季铵盐抗菌剂的制备方法为:a)将端含氢硅油和烯丙基聚氧烷基环氧基醚溶于异丙醇中,搅拌状态下加热至80~82℃,加入氯铂酸,恒温反应1~2h,得到硅油改性的环氧基聚醚;b)将硅油改性的环氧基聚醚与聚醚胺和异丙醇混合,搅拌状态下加热至80~82℃,恒温反应6~8h,得到硅油改性的氨基聚醚;c)将硅油改性的氨基聚醚与2,3-环氧丙基三甲基氯化铵混合,搅拌状态下加热至75~80℃,恒温反应3~4h,减压蒸馏除去溶剂后得到所述硅油改性的高分子季铵盐抗菌剂。

[0009]

本发明先经过步骤a),通过端含氢硅油和烯丙基聚氧烷基环氧基醚的硅氢加成反应得到硅油改性的环氧基聚醚;然后再通过步骤b),利用硅油改性的环氧基聚醚与聚醚胺进行开环反应得到硅油改性的氨基聚醚;最后通过步骤c),利用硅油改性的氨基聚醚上的氨基与2,3-环氧丙基三甲基氯化铵中的环氧基发生开环反应,最终得到硅油改性的高分子季铵盐。

[0010]

本发明中制得的硅油改性的高分子季铵盐中,季铵基团可以起到杀菌效果,避免微生物在杯壁上的生长和繁殖;较长的聚醚链段可以与塑料杯基体发生缠结,避免抗菌剂从基体中析出和脱落;硅油链段可以起到导向作用,引导大分子链在基体中向杯壁表面迁移,使抗菌剂可以有效与微生物接触,起到抗菌效果。

[0011]

作为优选,步骤a)中所述的端含氢硅油、烯丙基聚氧烷基环氧基醚和异丙醇的质量比为1:(3~5):(10~20),氯铂酸的添加量为溶液总质量的0.002~0.003%。

[0012]

作为优选,步骤b)中所述的硅油改性的环氧基聚醚、聚醚胺和异丙醇的质量比为1:(0.8~1.2):(10~15)。

[0013]

作为优选,步骤c)中所述的硅油改性的氨基聚醚与2,3-环氧丙基三甲基氯化铵的质量比为(3~5):1。

[0014]

作为优选,步骤(1)中所述内层树脂采用tritan tx2001,外层树脂采用tritan tx1001。本发明采用tritan树脂作为双色注塑的原料树脂,tritan树脂是一种pctg树脂,不

含双酚a,对人体无毒害,同时透明度高、有优良的机械性能、水解稳定性、耐热性和耐化学性,可以在洗碗机中清洗。同时,内层和外层树脂在耐温性能上需存在一定的温度差,内层树脂的耐温性需要较高,否则很容易在二次注塑外层树脂时导致内层塑料杯熔化。因此本发明内层树脂采用耐温109℃的tritan tx2001,外层树脂采用耐温100℃的tritan tx1001,可以保证双色塑料杯的加工性能和使用性能。

[0015]

作为优选,步骤(1)中的烘干温度为85~95℃,烘干时间3~5h。

[0016]

作为优选,步骤(2)中所述的内层和外层注塑熔体以重量份计包括:70~90份内层或外层树脂,1~5份内层或外层色粉,1~3份硅油改性的高分子季铵盐抗菌剂,1~3份分散剂。

[0017]

作为优选,步骤(2)中所述分散剂为羟基聚二甲基硅氧烷。

[0018]

作为优选,步骤(3)和(4)中一射和二射注塑成型时的模具温度为55~65℃,内层和外层注塑熔体的温度为270~280℃,射压压力100~120mpa,射料时间8~10s,保压压力80~90mpa,保压时间4~6s,冷却时间24~26s。

[0019]

因此,本发明具有如下有益效果:(1)采用双色注塑工艺,将添加有不同颜色色粉的内层树脂和外层树脂分两次注塑成型,可以制得不同花纹的混色塑料杯,通过内层和外层不同颜色色粉的匹配,使得成型的塑料杯色彩更加丰富多彩;(2)二次注塑时,外层注塑熔体在内层塑料杯外侧直接成型,减少了传统工艺将两层分别成型后所需的组装或粘接程序,并且可以避免分层和层间开裂现象,延长了塑料杯的使用寿命;(3)在内层和外层树脂中加入硅油改性的高分子季铵盐抗菌剂,使加工出的双色塑料杯具有抗菌和防霉效果,能在避免杯体变色的同时长久有效地抑制和杀灭有害细菌与霉菌的生产与繁殖,长时间保持杯具的清洁卫生。

具体实施方式

[0020]

下面结合具体实施方式对本发明做进一步的描述。

[0021]

在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

[0022]

实施例1:一种抗菌双色塑料杯加工方法,包括如下步骤:(1)树脂前处理:将内层树脂(tritan tx2001)和外层树脂(tritan tx1001)在88℃下分别烘干4h;(2)树脂熔化:以重量份计,将80份内层树脂、3份红色粉、2份硅油改性的高分子季铵盐抗菌剂和2份羟基聚二甲基硅氧烷混合熔融,得到内层注塑熔体;将80份外层树脂、3份氯绿色粉、2份硅油改性的高分子季铵盐抗菌剂和2份羟基聚二甲基硅氧烷混合熔融,得到外层注塑熔体;(3)一次注塑:将内层注塑熔体经一射注塑成型,冷却定型后得到内层塑料杯,一射注塑成型时的模具温度为60℃,内层和外层注塑熔体的温度为275℃,射压压力110mpa,射料时间9s,保压压力85mpa,保压时间5s,冷却时间25s;(4)二次注塑:将外层注塑熔体在内层塑料杯外侧经二射注塑成型,冷却定型后得到所

述双色塑料杯,二射注塑成型时的模具温度为60℃,内层和外层注塑熔体的温度为275℃,射压压力110mpa,射料时间9s,保压压力85mpa,保压时间5s,冷却时间25s。

[0023]

其中硅油改性的高分子季铵盐抗菌剂的制备方法为:a)将端含氢硅油和烯丙基聚氧烷基环氧基醚溶于异丙醇中,端含氢硅油、烯丙基聚氧烷基环氧基醚和异丙醇的质量比为1:4:15,搅拌状态下加热至81℃,加入占溶液总质量0.0025%的氯铂酸,恒温反应1.5h,得到硅油改性的环氧基聚醚;b)将硅油改性的环氧基聚醚与聚醚胺和异丙醇按质量比1:1:12混合,搅拌状态下加热至81℃,恒温反应7h,得到硅油改性的氨基聚醚;c)将硅油改性的氨基聚醚与2,3-环氧丙基三甲基氯化铵按质量比4:1混合,搅拌状态下加热至78℃,恒温反应3.5h,减压蒸馏除去溶剂后得到所述硅油改性的高分子季铵盐抗菌剂。

[0024]

实施例2:一种抗菌双色塑料杯加工方法,包括如下步骤:(1)树脂前处理:将内层树脂(tritan tx2001)和外层树脂(tritan tx1001)在85℃下分别烘干5h;(2)树脂熔化:以重量份计,将70份内层树脂、1份红色粉、1份硅油改性的高分子季铵盐抗菌剂和1份羟基聚二甲基硅氧烷混合熔融,得到内层注塑熔体;将70份外层树脂、1份氯绿色粉、1份硅油改性的高分子季铵盐抗菌剂和1份羟基聚二甲基硅氧烷混合熔融,得到外层注塑熔体;(3)一次注塑:将内层注塑熔体经一射注塑成型,冷却定型后得到内层塑料杯,一射注塑成型时的模具温度为55℃,内层和外层注塑熔体的温度为270℃,射压压力100mpa,射料时间10s,保压压力80mpa,保压时间6s,冷却时间24s;(4)二次注塑:将外层注塑熔体在内层塑料杯外侧经二射注塑成型,冷却定型后得到所述双色塑料杯,二射注塑成型时的模具温度为55℃,内层和外层注塑熔体的温度为270℃,射压压力100mpa,射料时间10s,保压压力80mpa,保压时间6s,冷却时间24s。

[0025]

其中硅油改性的高分子季铵盐抗菌剂的制备方法为:a)将端含氢硅油和烯丙基聚氧烷基环氧基醚溶于异丙醇中,端含氢硅油、烯丙基聚氧烷基环氧基醚和异丙醇的质量比为1:3:10,搅拌状态下加热至80℃,加入占溶液总质量0.002%的氯铂酸,恒温反应2h,得到硅油改性的环氧基聚醚;b)将硅油改性的环氧基聚醚与聚醚胺和异丙醇按质量比1:0.8:10混合,搅拌状态下加热至80℃,恒温反应8h,得到硅油改性的氨基聚醚;c)将硅油改性的氨基聚醚与2,3-环氧丙基三甲基氯化铵按质量比3:1混合,搅拌状态下加热至75℃,恒温反应4h,减压蒸馏除去溶剂后得到所述硅油改性的高分子季铵盐抗菌剂。

[0026]

实施例3:一种抗菌双色塑料杯加工方法,包括如下步骤:(1)树脂前处理:将内层树脂(tritan tx2001)和外层树脂(tritan tx1001)在95℃下分别烘干3h;(2)树脂熔化:以重量份计,将90份内层树脂、5份红色粉、3份硅油改性的高分子季铵盐

抗菌剂和3份羟基聚二甲基硅氧烷混合熔融,得到内层注塑熔体;将90份外层树脂、5份氯绿色粉、3份硅油改性的高分子季铵盐抗菌剂和3份羟基聚二甲基硅氧烷混合熔融,得到外层注塑熔体;(3)一次注塑:将内层注塑熔体经一射注塑成型,冷却定型后得到内层塑料杯,一射注塑成型时的模具温度为65℃,内层和外层注塑熔体的温度为280℃,射压压力120mpa,射料时间8s,保压压力90mpa,保压时间4s,冷却时间26s;(4)二次注塑:将外层注塑熔体在内层塑料杯外侧经二射注塑成型,冷却定型后得到所述双色塑料杯,二射注塑成型时的模具温度为65℃,内层和外层注塑熔体的温度为280℃,射压压力120mpa,射料时间8s,保压压力90mpa,保压时间4s,冷却时间26s。

[0027]

其中硅油改性的高分子季铵盐抗菌剂的制备方法为:a)将端含氢硅油和烯丙基聚氧烷基环氧基醚溶于异丙醇中,端含氢硅油、烯丙基聚氧烷基环氧基醚和异丙醇的质量比为1:5:20,搅拌状态下加热至82℃,加入占溶液总质量0.003%的氯铂酸,恒温反应1h,得到硅油改性的环氧基聚醚;b)将硅油改性的环氧基聚醚与聚醚胺和异丙醇按质量比1:1.2:15混合,搅拌状态下加热至82℃,恒温反应6h,得到硅油改性的氨基聚醚;c)将硅油改性的氨基聚醚与2,3-环氧丙基三甲基氯化铵按质量比5:1混合,搅拌状态下加热至80℃,恒温反应3h,减压蒸馏除去溶剂后得到所述硅油改性的高分子季铵盐抗菌剂。

[0028]

对比例1:一种抗菌双色塑料杯加工方法,包括如下步骤:(1)树脂前处理:将内层树脂(tritan tx2001)和外层树脂(tritan tx1001)在88℃下分别烘干4h;(2)树脂熔化:以重量份计,将80份内层树脂、3份红色粉、2份2,3-环氧丙基三甲基氯化铵和2份羟基聚二甲基硅氧烷混合熔融,得到内层注塑熔体;将80份外层树脂、3份氯绿色粉、2份2,3-环氧丙基三甲基氯化铵和2份羟基聚二甲基硅氧烷混合熔融,得到外层注塑熔体;(3)一次注塑:将内层注塑熔体经一射注塑成型,冷却定型后得到内层塑料杯,一射注塑成型时的模具温度为60℃,内层和外层注塑熔体的温度为275℃,射压压力110mpa,射料时间9s,保压压力85mpa,保压时间5s,冷却时间25s;(4)二次注塑:将外层注塑熔体在内层塑料杯外侧经二射注塑成型,冷却定型后得到所述双色塑料杯,二射注塑成型时的模具温度为60℃,内层和外层注塑熔体的温度为275℃,射压压力110mpa,射料时间9s,保压压力85mpa,保压时间5s,冷却时间25s。

[0029]

对比例2:一种抗菌双色塑料杯加工方法,包括如下步骤:(1)树脂前处理:将内层树脂(tritan tx2001)和外层树脂(tritan tx1001)在88℃下分别烘干4h;(2)树脂熔化:以重量份计,将80份内层树脂、3份红色粉、2份高分子季铵盐抗菌剂和2份羟基聚二甲基硅氧烷混合熔融,得到内层注塑熔体;将80份外层树脂、3份氯绿色粉、2份高分子季铵盐抗菌剂和2份羟基聚二甲基硅氧烷混合熔融,得到外层注塑熔体;(3)一次注塑:将内层注塑熔体经一射注塑成型,冷却定型后得到内层塑料杯,一射注

塑成型时的模具温度为60℃,内层和外层注塑熔体的温度为275℃,射压压力110mpa,射料时间9s,保压压力85mpa,保压时间5s,冷却时间25s;(4)二次注塑:将外层注塑熔体在内层塑料杯外侧经二射注塑成型,冷却定型后得到所述双色塑料杯,二射注塑成型时的模具温度为60℃,内层和外层注塑熔体的温度为275℃,射压压力110mpa,射料时间9s,保压压力85mpa,保压时间5s,冷却时间25s。

[0030]

其中高分子季铵盐抗菌剂的制备方法为:a)将烯丙基聚氧烷基环氧基醚与聚醚胺和异丙醇按质量比1:1:12混合,搅拌状态下加热至81℃,恒温反应7h,得到氨基聚醚;c)将氨基聚醚与2,3-环氧丙基三甲基氯化铵按质量比4:1混合,搅拌状态下加热至78℃,恒温反应3.5h,减压蒸馏除去溶剂后得到所述高分子季铵盐抗菌剂。

[0031]

对上述实施例和对比例中制得的双色塑料杯的长效抗菌性能进行测试,结果如表1所示。测试用菌为大肠杆菌和金黄色葡萄球菌,测试方法为:(1)在无菌条件下将菌株接种到已灭菌的营养肉汤中,37℃培养24h,得到浓菌液;用接种环将浓菌液接种到营养琼脂平板上,37℃培养24h,挑取生产良好的单个菌落接种于营养肉汤培养基中,相同条件下培养48h,利用灭菌生理盐水将菌悬液浓度调整为1

×

109cfu/l,备用;(2)将双色塑料杯用75%乙醇消毒处理并晾干,取0.2ml菌悬液滴在试样表面,用0.10mm厚的聚乙烯薄膜覆盖于试样表面,使菌悬液在试样与薄膜间形成均匀的液膜。在(35

±

1)℃相对湿度≥90%的条件下培养24h;(3)用10ml scdlp肉汤培养基清洗菌液,并用磷酸盐缓冲生理盐水分别稀释2倍、5倍和10倍,将试样上的回收液及稀释液各取1ml,分别放于无菌培养皿中,每个培养皿中注入15ml平板计数琼脂,轻轻搅拌或摇匀以分散细菌,待培养基凝固后翻转培养皿,于(35

±

1)℃培养48h,观察结果;(4)分别将双色塑料杯在100℃的热水中浸泡30d和将双色塑料杯在紫外光灯(辐照强度0.68w/m2)下老化处理15d,然后按qb/t2591-2003a测试方法测试其抗菌性能。

[0032]

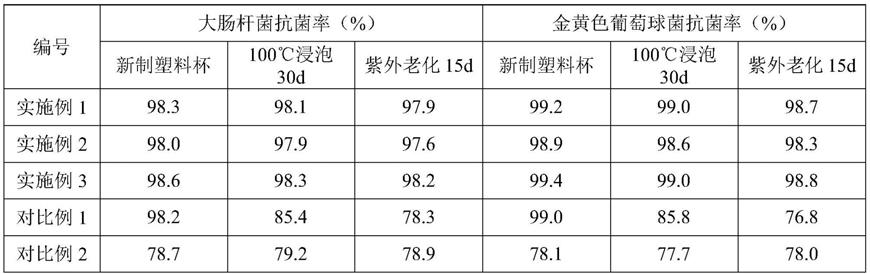

表1:抗菌持久性测试结果。

[0033]

从表1中可以看出,实施例1~3中采用本发明中的方法制得的双色塑料杯经100℃浸泡或紫外老化后对大肠杆菌和金黄色葡萄球菌仍具有长效的抗菌性能,而对比例1中添加小分子季铵盐,经长时间高温浸泡或紫外老化后,塑料杯的抗菌性能明显降低,证明使用高分子季铵盐可以有效避免抗菌剂从基体中析出和脱落,提高抗菌持久性;对比例2中不用硅油对高分子季铵盐进行改性,塑料杯的抗菌性能与实施例相比有明显下降,但经高温浸

泡或紫外老化后抗菌性能变化不明显,说明不经硅油改性的高分子季铵盐不易向塑料杯表面迁移,无法有效与微生物接触起到抗菌效果。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让