一种屏幕面板生产用自动贴合装置的制作方法

2021-02-22 13:02:03|

2021-02-22 13:02:03| 406|

406| 起点商标网

起点商标网

[0001]

本发明涉及屏幕面板生产技术领域,具体为一种屏幕面板生产用自动贴合装置。

背景技术:

[0002]

众所周知,屏幕是人与机器交互的窗口,所有可视化的操作都是通过屏幕来呈现的,其常用的屏幕面板分为手机屏幕面板或计算机屏幕面板,其屏幕的面积越大,可显示的内容也就越多,有些也可以以图形与文字并列的方式进行显示,其中,屏幕保护板是用于保护安装在便携式设备上的诸如液晶显示器之类的屏幕的表面免受污垢和损坏并保持可见性的透明片,也有诸如保护片,保护膜,保护过滤器之类的名称。

[0003]

中国公开授权发明:cn106990863a公开了触摸屏的压屏设备,其发明与现有技术相比,该发明的实施方式相对于现有技术而言,由于压屏设备是由承载机构、抓料机构、回转机构、升降机构和主控系统构成,在实际的应用过程中,可先将触摸屏的屏体放置在承载机构上,然后通过抓料机构对涂覆有胶水的玻璃盖板进行抓取,而回转机构可在抓料机构抓取到屏体后带动抓料机构进行翻转,以保证玻璃盖板的涂胶面可正对屏体,最后可由升降机构带动抓料机构朝向承载机构的方向进行直线运动,以完成屏体与玻璃盖板之间的压合,从而实现屏体与玻璃盖板之间的贴合;

[0004]

然而其触摸屏的压屏设备还存在一定问题,其设备使用过程中需要人工放置屏幕部件在承载机构中,其设备若操作不当,则容易造成放置时启动其他机构,其他机构运转从而对人体肢体造成伤害,同时其装置没有合理的根据屏幕部件的大小和型号具备调节适配的功能,并且其装置不具备除尘机构,使得屏幕加工时容易沾染浮尘,为此,提出一种屏幕面板生产用自动贴合装置。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本发明提供了一种屏幕面板生产用自动贴合装置。

[0007]

(二)技术方案

[0008]

为实现上述目的,本发明提供如下技术方案:一种屏幕面板生产用自动贴合装置,包括第二壳体,所述第二壳体的一侧开设有进料槽,所述第二壳体的内侧壁分别焊接有第二支架和第一支架,所述第二支架的内侧壁通过轴承转动连接有第二皮带轮,所述第二支架的内侧壁通过轴承对称转动连接有两个第三皮带轮,所述第一支架的内侧壁通过转轴对称转动连接有两个第一皮带轮,所述第二皮带轮的外侧壁转动连接有第二皮条,所述第二皮条的内侧壁转动连接于两个第三皮带轮的外侧壁,所述第二支架的一侧安装有电机,所述电机的输出端贯穿所述第二支架的一侧且固定连接于所述第二皮带轮的一端,一个所述第三皮带轮的一端焊接有杆体,所述杆体的一端分别贯穿所述第二支架的一侧和所述第一支架的一侧且固定连接于一个所述第一皮带轮的一端,两个所述第一皮带轮的外侧壁转动连接有第一皮条,所述第一皮条的外侧壁和所述第二皮条的外侧壁固定连接有第三壳体,

所述第三壳体的上表面开设有滑槽,所述第三壳体的一侧开设有凹槽,所述凹槽的一侧与所述滑槽的底部相连通,所述滑槽的内侧壁对称滑动连接有两个夹板,两个所述夹板的一侧均焊接有滑杆,两个所述滑杆的外侧壁均滑动连接于所述凹槽的内侧壁,两个所述滑杆的内侧壁均螺纹连接有螺栓,所述滑槽的内侧壁对称等距排列开设有螺纹孔,两个所述螺栓的一端均螺纹连接于所述螺纹孔的内侧壁,所述第二壳体的上表面焊接有罩体,所述罩体的上表面嵌接有过滤网,所述过滤网的顶部安装有风扇,所述风扇的顶部焊接有风罩,所述罩体的内侧壁顶部焊接有第一壳体,所述第一壳体的内侧壁安装有第一气缸,所述第一气缸的活塞杆焊接有压板。

[0009]

进一步的:所述第二壳体的前表面对称铰接有两个第一板体,两个所述第一板体的前表面均开设有通槽。

[0010]

作为本发明再进一步的方案:所述第二壳体的外侧壁对称焊接有四个支撑柱,四个所述支撑柱的底部均焊接有底板。

[0011]

进一步的:四个所述底板的底部均螺纹连接有万向轮,所述第二壳体的一侧焊接有把手。

[0012]

作为本发明再进一步的方案:四个所述支撑柱的相邻一侧均对称焊接有四个加强筋,四个所述加强筋的顶部均焊接于所述第二壳体的下表面。

[0013]

进一步的:所述第二壳体的内侧壁底部对称安装有两个第二气缸,两个所述第二气缸的活塞杆焊接有第二板体。

[0014]

作为本发明再进一步的方案:所述第二壳体的内侧壁对称焊接有两个限位块。

[0015]

进一步的:所述压板的底部粘接有第二阻尼垫,两个所述夹板的相邻一侧均粘接有第一阻尼垫。

[0016]

(三)有益效果

[0017]

与现有技术相比,本发明提供了一种屏幕面板生产用自动贴合装置,具备以下有益效果:

[0018]

一、本发明使用时,将屏幕板放置在第三壳体中,并通过滑动滑杆调节夹板的间距,适配不同大小的屏幕,适配后将螺栓与螺纹孔连接使其固定;

[0019]

二、本装置使用时通过启动电机驱动第二皮带轮转动,第二皮带轮带动第二皮条和第三皮带轮转动,当第三皮带轮转动时会通过杆体带动第一皮带轮和第一皮条转动,从而使第三壳体横向移动,实现屏幕贴合时的夹持输送功能;

[0020]

三、本发明开通风扇,由风扇抽取外部空气,并带动空气通过风罩和过滤网进入第二壳体内部,对屏幕表面进行吹动,减少屏幕贴合时表面沾染的浮尘。

附图说明

[0021]

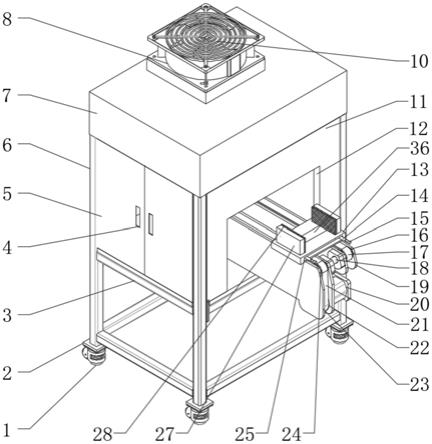

图1为本发明结构示意图;

[0022]

图2为本发明的侧视结构示意图;

[0023]

图3为本发明中风扇的结构示意图;

[0024]

图4为本发明中罩体的内部结构示意图。

[0025]

图中:1、万向轮;2、底板;3、加强筋;4、通槽;5、第一板体;6、支撑柱;7、罩体;8、风扇;9、第一壳体;10、风罩;11、第二壳体;12、进料槽;13、第三壳体;14、滑杆;15、螺栓;16、第

一皮带轮;17、第一皮条;18、杆体;19、第一支架;20、电机;21、第二皮条;22、第二皮带轮;23、第二支架;24、第三皮带轮;25、凹槽;26、过滤网;27、夹板;28、第一阻尼垫;29、限位块;30、第一气缸;31、第二阻尼垫;32、螺纹孔;33、把手;34、第二板体;35、第二气缸;36、滑槽;37、压板。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

实施例一

[0028]

请参阅图1-4,本发明提供一种技术方案:一种屏幕面板生产用自动贴合装置,包括第二壳体11,第二壳体11的一侧开设有进料槽12,第二壳体11的内侧壁分别焊接有第二支架23和第一支架19,第二支架23的内侧壁通过轴承转动连接有第二皮带轮22,第二支架23的内侧壁通过轴承对称转动连接有两个第三皮带轮24,第一支架19的内侧壁通过转轴对称转动连接有两个第一皮带轮16,第二皮带轮22的外侧壁转动连接有第二皮条21,第二皮条21的内侧壁转动连接于两个第三皮带轮24的外侧壁,第二支架23的一侧安装有电机20,电机20的输出端贯穿第二支架23的一侧且固定连接于第二皮带轮22的一端,一个第三皮带轮24的一端焊接有杆体18,杆体18的一端分别贯穿第二支架23的一侧和第一支架19的一侧且固定连接于一个第一皮带轮16的一端,两个第一皮带轮16的外侧壁转动连接有第一皮条17,第一皮条17的外侧壁和第二皮条21的外侧壁固定连接有第三壳体13,第三壳体13的上表面开设有滑槽36,第三壳体13的一侧开设有凹槽25,凹槽25的一侧与滑槽36的底部相连通,滑槽36的内侧壁对称滑动连接有两个夹板27,两个夹板27的一侧均焊接有滑杆14,两个滑杆14的外侧壁均滑动连接于凹槽25的内侧壁,两个滑杆14的内侧壁均螺纹连接有螺栓15,滑槽36的内侧壁对称等距排列开设有螺纹孔32,两个螺栓15的一端均螺纹连接于螺纹孔32的内侧壁,第二壳体11的上表面焊接有罩体7,罩体7的上表面嵌接有过滤网26,过滤网26的顶部安装有风扇8,风扇8的顶部焊接有风罩10,罩体7的内侧壁顶部焊接有第一壳体9,第一壳体9的内侧壁安装有第一气缸30,第一气缸30的活塞杆焊接有压板37。

[0029]

本实施例中,具体的:第二壳体11的前表面对称铰接有两个第一板体5,两个第一板体5的前表面均开设有通槽4;操作人员可通过推拉通槽4从而打开或关闭第一板体5,第一板体5打开后可实现对第二壳体11内部的操作。

[0030]

本实施例中,具体的:第二壳体11的外侧壁对称焊接有四个支撑柱6,四个支撑柱6的底部均焊接有底板2;支撑柱6和底板2可对本装置主体部分起到支撑稳定的作用。

[0031]

本实施例中,具体的:四个底板2的底部均螺纹连接有万向轮1,第二壳体11的一侧焊接有把手33;万向轮1为螺纹可拆卸部件,操作人员可通过推动把手33带动万向轮1运转,从而实现装置的移动运输功能。

[0032]

实施例二

[0033]

本发明还提供了与实施例一所不同的一种实施例,与实施例一不同的是:

[0034]

一种屏幕面板生产用自动贴合装置,四个支撑柱6的相邻一侧均对称焊接有四个

加强筋3,四个加强筋3的顶部均焊接于第二壳体11的下表面;加强筋3可增加四个支撑柱6之间的稳定性。

[0035]

本实施例中,具体的:第二壳体11的内侧壁底部对称安装有两个第二气缸35,两个第二气缸35的活塞杆焊接有第二板体34;第二气缸35启动后其活塞杆可上下带动第二板体34升降,将贴合后的屏幕面板放置在第二板体34上进行检测或加工。

[0036]

本实施例中,具体的:第二壳体11的内侧壁对称焊接有两个限位块29;限位块29可对第二板体34的升降高度进行限制。

[0037]

本实施例中,具体的:压板37的底部粘接有第二阻尼垫31,两个夹板27的相邻一侧均粘接有第一阻尼垫28;第二阻尼垫31可增加压板37底部的摩擦力,且具备一定减震效果,第一阻尼垫28可增加夹板27之间的摩擦力,使其夹持时的稳定性提升。

[0038]

本实施例中,电机20的使用型号为:57bg76。

[0039]

本实施例中,第一气缸30和第二气缸35的使用型号均为:sc-100。

[0040]

本实施例中,第二壳体11的一侧安装有用于控制电机20、第一气缸30和第二气缸35启动与关闭的开关组,开关组与外界市电连接,用以为电机20、第一气缸30和第二气缸35供电。

[0041]

综上所述,该一种屏幕面板生产用自动贴合装置的工作原理和工作过程为,在使用时,通过万向轮1为螺纹可拆卸部件,操作人员可通过推动把手33带动万向轮1运转,从而实现装置的移动运输功能,首先将屏幕板放置在第三壳体13中,并通过滑动滑杆14调节夹板27的间距,适配不同大小的屏幕,适配后将螺栓15与螺纹孔32连接使其固定,固定后启动电机20驱动第二皮带轮22转动,第二皮带轮22带动第二皮条21和第三皮带轮24转动,当第三皮带轮24转动时,会带动杆体18转动,杆体18带动第一支架19中的第一皮带轮16和第一皮条17转动,通过第一皮条17和第二皮条21的运转则实现安装有夹板27的第三壳体13在第二壳体11中横向移动,实现屏幕贴合时的夹持输送功能,此时开通风扇8,由风扇8抽取外部空气,并带动空气通过风罩10和过滤网26进入第二壳体11内部,对屏幕表面进行吹动,减少屏幕贴合时表面沾染的浮尘,并在输送后通过启动第一气缸30并由活塞杆带动压板37向下移动挤压屏幕面板,使面板与安装部件之间贴合,即可完成贴合作业,完成贴合作业后,操作人员可通过推拉通槽4从而打开或关闭第一板体5,将贴合后的屏幕面板放置在第二板体34上进行检测或加工,并通过第二气缸35启动后其活塞杆可上下带动第二板体34升降,本发明中的第二阻尼垫31可增加压板37底部的摩擦力,且具备一定减震效果,第一阻尼垫28可增加夹板27之间的摩擦力,使其夹持时的稳定性提升,操作人员可通过推拉通槽4从而打开或关闭第一板体5,第一板体5打开后可实现对第二壳体11内部的操作。

[0042]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让