一种LCD光固化3D打印机的制作方法

2021-02-22 09:02:26|

2021-02-22 09:02:26| 441|

441| 起点商标网

起点商标网

一种lcd光固化3d打印机

技术领域

[0001]

本发明涉及增材制造领域,尤其涉及一种lcd光固化3d打印机。

背景技术:

[0002]

快速成型技术 (rapid prototyping manufacturing)又被称作3d打印技术,该技术根据物体的三维模型数据,通过成型设备以逐层叠加的方式制造实体,它能克服目前传统机械加工无法实现的特殊结构障碍,实现任意复杂结构部件的简单化生产。

[0003]

在3d打印技术中,较为常见的是光固化快速成型技术,其利用液体状态的光敏树脂(uv) 在光照下发生聚合反应,以光源按照待固化实体的截面形状进行照射,使液态光敏树脂逐层固化成型后累积叠加,最终形成固化实体。

[0004]

现有光固化打印技术分为激光立体印刷技术sla (激光点光源固化)、dlp (投影仪面光源固化)和lcd (液晶面光固化)三种。其中,sla技术的优点是成型精度高,但由于其成型方式是激光点成型,相对于面成型,其成型速度慢、效率低。而dlp技术的优点是光源利用率高、固化成型速度快。但其缺点也同样明显,即光机寿命短、固化成型面积小,不利于大尺寸物体的成型。若使用菲镜起到放大的作业,则会导致像素分布不均匀,最终引起成型精度差的问题。

[0005]

lcd技术在一定程度上解决了上述问题,相对sla技术,可以较快的速度成型,相对dlp技术,成型精度相对较高。但lcd技术也有其缺点,首先现有技术中lcd技术成型产品的尺寸不大,不利于工业化的应用。另外,lcd光源具有很强的热辐射,长期辐射会使屏幕过热,影响其使用寿命。此外,多数lcd技术使用单一的点光源,光照呈发散状,光线经由导光组件、偏振膜、液晶屏和料槽底膜照射至光敏树脂成型,光源利用率不高。

技术实现要素:

[0006]

鉴于上述相关技术的缺点,本申请的目的在于公开一种lcd光固化3d打印机,用于解决现有技术中光源及lcd显示屏使用寿命短、光源利用率不高和打印成型尺寸小等问题。

[0007]

为了实现上述目的,本申请公开一种lcd光固化3d打印机,包括:机架,用于装备打印机组件;剥离系统,用于将打印产品剥离成型平台;成型平台,用作打印产品的成型平面;lcd显示屏,用于接收3d构件模型;箱体,用于装载光源系统和计算机控制系统;光源系统,用于产生光照,将模型中的分层图像照射到所述成型平台的底面,以使光固化材料固化成对应的图案固化层;计算机控制系统,用于控制打印机的运转;料槽,用于储存光固化材料;升降装置,用于调整所述剥离系统与所述料槽之间的距离。

[0008]

本申请公开的lcd光固化3d打印机,包括:机架、剥离系统、成型平台、lcd显示屏、箱体、光源系统、计算机控制系统、料槽和升降装置;其中,所述升降装置设置于机架上半部分,所述升降装置连接所述剥离系统和料槽,所述料槽设置于所述剥离系统的下方;所述成型平台与所述剥离系统连接,并设置于所述剥离系统的底面;所述lcd显示屏设置于所述料槽的底部;所述箱体设置于机架下半部分,位于于所述料槽的下方;所述箱体包括壳体、光

源系统和所述计算机控制系统,所述计算机控制系统设置于所述壳体外壁,所述光源系统设置于所述壳体内部,并设置于所述lcd显示屏的下方;所述升降装置、光源系统、剥离系统及lcd显示屏分别与所述计算机系统电连接。

[0009]

在某些实施方式中,所述机架包括背箱;所述背箱包括网孔板,所述网孔板用于安装固定所述打印机的组件。

[0010]

在某些实施方式中,所述lcd光固化3d打印机还包括升降罩;所述升降罩与机架连接,安装于机架的上半部分,位于剥离系统和平行台的上方。

[0011]

在某些实施方式中,所述箱体还包括光源移动装置和光源固定装置。

[0012]

根据权利要求5所述的lcd光固化3d打印机,其特征在于,所述光源移动装置包括步进电机、电机平台、光轴和滚珠丝杆;所述步进电机设置于电机平台上,与滚珠丝杆连接;所述光轴和滚珠丝杆通过丝杆螺母与光源系统连接;所述步进电机通过滚珠丝杆与光源系统联动。

[0013]

在某些实施方式中,所述光源的固定装置包括限位开关和限位开关固定架;所述限位开关与光源系统连接。

[0014]

在某些实施方式中,所述光源移动装置和光源固定装置分别与计算机控制系统电连接,控制光源系统与料槽之间的距离。

[0015]

在某些实施方式中,所述光源系统包括光源,用于产生光照,传送光信号;光源冷却系统,用于吸收光源光照产生的热量;聚光系统,用于光线转直;光源平台,用于构建光源系统。

[0016]

在某些实施方式中,所述光源系统还包括丝杆螺母,所述丝杆螺母设置于光源平台上;所述箱体中的滚珠丝杆穿过所述光源平台上的丝杆螺母,用以移动光源系统,调节光源系统与lcd显示屏之间的距离。

[0017]

在某些实施方式中,所述光源为led灯珠基板,设置于光源平台表面。

[0018]

在某些实施方式中,所述led灯珠基板包括led灯珠和耐高温导热基板,所述led灯珠规则地排列于陶瓷基板上。

[0019]

在某些实施方式中,所述耐高温导热基板为氮化铝陶瓷基板或氧化铝陶瓷基板。

[0020]

在某些实施方式中,所述光源平台为铝基底板。

[0021]

在某些实施方式中,所述聚光系统包括聚光镜片,用于转直光线;遮光板,用于聚集光线和装载散热片;光轴,用于构建聚光系统;所述光轴安装在光源平台上,并设置于led灯珠基板的四周;所述遮光板安装于led灯板的四周,并由4根光轴支撑;所述聚光镜片安装于led灯珠基板上方,并由光轴和遮光板支撑。

[0022]

在某些实施方式中,所述聚光镜片包括石英玻璃板和菲涅尔透镜;所述石英玻璃板和菲涅尔透镜由下至上依次安装。

[0023]

在某些实施方式中,所述光源冷却系统包括水箱,用于储存水冷循环水;水冷排,用于吸收光源产生的热量;水冷头,用于吸收光源产生的热量;散热片,用于吸收并光源产生的热量;排风扇,用于光源产生的热量;光源散热板,用于吸收光源产生的热量;固定架,用于将水箱固定至光源平台;水管,用于连接水箱、水冷排和水冷头,并使循环冷凝水在以上各部分流通,吸收光源产生的热量。

[0024]

在某些实施方式中,所述水箱安装在所述光源平台的两侧,由固定架加以固定;所

述水冷排安装在遮光板上,位于光源系统的前后两侧;所述散热片安装在遮光板上,位于光源系统的左右两侧;所述水冷头安装在光源平台的底面,位于光源系统的下侧;所述光源散热板安装在光源平台上,位于之间;所述散风扇安装在水冷排上,位于光源系统的前后两侧。

[0025]

在某些实施方式中,所述散热片为紫铜散热片,所述光源散热片为光源散热板。

[0026]

在某些实施方式中,所述剥离系统包括动力系统,用于提供剥离系统的动力;固定装置,用于固定剥离系统;撞针平台,用于承载撞针并带动撞针运动。

[0027]

在某些实施方式中,所述剥离系统还包括固定平台,用于装载电机,构建剥离系统;光轴,用于支持撞针平台、固定平台和成型平台;丝杆和丝杆螺母,用于联动撞针平台的运动;限位光电开关,用于调控剥离系统距离料槽的高度。

[0028]

在某些实施方式中,所述固定平台与固定装置连接,并由固定装置固定;所述动力系统安装在固定平台上,并与丝杆连接;所述撞针平台安装于所述固定平台下方,光轴穿过撞针平台的四个角,并由光轴滑块固定;所述光电限位开关安装于固定平台的底面;所述剥离系统通过固定装置固定在升降系统上。

[0029]

在某些实施方式中,所述动力系统为步进电机。

[0030]

在某些实施方式中,所述撞针平台装载撞针,用于剥离成型台上的产品。

[0031]

在某些实施方式中,所述料槽包括托板,用于安装料槽;料槽主体,用于储存打印材料;离型膜,用于剥离打印产品;固定架,用于固定料槽主体。

[0032]

在某些实施方式中,所述料槽主体安装于托板的中心位置,并由固定架固定;所述离型膜安装于料槽主体底面。

[0033]

在某些实施方式中,所述料槽还包括料槽套,安装于料槽主体周围,用于取出料槽主体及离型膜。

[0034]

在某些实施方式中,所述支撑平台为中空结构,其中空位置与料槽主体相契合,用于安装lcd显示屏;所述离型膜下方安装有第一块石英玻璃板,所述离型膜与所述第一块石英玻璃板贴合;所述第一块石英玻璃板下方安装有lcd显示屏,所述lcd显示屏与所述第一块石英玻璃板贴合;所述lcd显示屏下方安装有第二块石英玻璃板,所述lcd显示屏与所述第二块石英玻璃板贴合。

[0035]

本申请所提供的lcd光固化3d打印机使用计算机控制系统,控制打印机中光源系统、剥离系统等部件的工作,可实现自动化打印,加快了打印成型的速度,解决了传统3d打印机打印速度慢的问题。

[0036]

另外,本申请中使用的光源系统中含有聚光镜、石英玻璃板和遮光板的设计,有效的起到了聚集光线、减少光照损失的作用,提高了光源利用率。同时这一设计也可以起到转直光线的所用,使得入射至lcd显示屏的光线均匀,进而提高了产品打印的进度。

[0037]

再者,本申请使用的光源系统中含有光源冷却系统,有效地吸收并转移了光照时产生的热辐射,保护光源系统和lcd显示屏,延长了光源系统的使用寿命。

[0038]

还有,本申请使用的剥离系统可以快速简便地将打印成型的产品从成型台上剥离,无需人工进行剥离工作,相比于传统的3d打印机,可实现产品的自动剥离,实现了3d打印的全自动化,有效地加快了产品打印的速度。

散热片;208. 光轴;209. 聚光镜片;210. 石英玻璃板;211. led灯珠基板;212. 陶瓷基板; 213. led灯珠;214. 遮光板;215. 丝杆螺母;216. 水管接口;300. 成型平台;301. 固定支架;302. 步进电机;303. 电机机座;304. 光轴;305. 光轴滑块;306. 固定平台;307. 撞针平台;308. 撞针;309固定支架;310. 限位开关;311. 丝杆;312. 丝杆螺母;400. 料槽固定支架;401. 料槽托板;402. 防尘盖;403. 料槽套;404. 料槽主体;405. 离型膜;406. 步进电机;407. 石英玻璃板;408. lcd显示屏。

[0060]

为详细说明本发明的技术内容、构造特征、所实现的效果,以下结合实施方式并配合附图详予说明。

[0061]

相关lcd技术的光固化打印技术中,现有的lcd光固化3d打印机存在打印速度慢、尺寸小、打印机使用寿命短以及打印产品难于剥离等问题。因此,对于本领域技术人员来说由必要研发一种新式的lcd技术的光固化3d打印机,以便于能解决相关技术中所存在的诸多问题。

[0062]

有鉴于此,本申请人不囿于相关技术中的固有设计,通过设备改造设备及添加新的处理装置,提出了一种打印-剥离一体化的lcd光固化3d打印机,实现了打印后可自动剥离打印产品的作业;同时对打印机光源系统进行改造,大大延长了打印机的使用寿命;另外对料槽进行了改造,方便了离型膜的更替,具有结构简单、使用寿命长、打印速度快以及精度高等优点。

[0063]

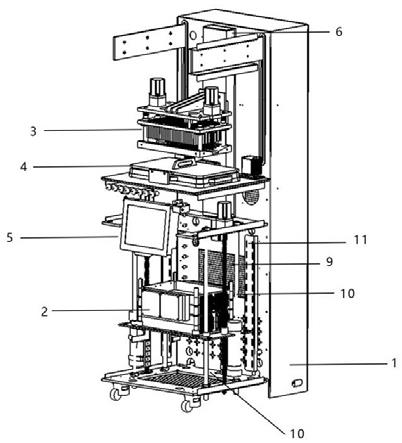

请参阅图1-3,显示为本申请实施例中lcd光固化3d打印机的主视图、斜视图和右视图。

[0064]

如图1-3所示,本申请lcd光固化3d打印机包括:机架1、剥离系统3、料槽4、计算机5、箱体7和升降罩8。

[0065]

其中,所述箱体7包括壳体、光源系统2和计算机控制系统。

[0066]

所述料槽4具有透明底部,用于盛放光固化材料。所述光固化材料包括任何易于光固化的液态财材料,其举例包括:光固化树脂液,或掺杂了添加剂、颜料、染料等混合材料的树脂液等。所述料槽可以是整体透明或仅料槽底透明在所属料槽底表面铺设有便于剥离的透明柔性膜,即离型膜。

[0067]

所述剥离系统3位于所述料槽4的上方,并且所述剥离系统3和与计算机控制系统电连接,在计算机控制系统的控制下,剥离系统3可调节剥离系统3与料槽4之间的距离。所述剥离系统用于自动剥离打印成型的产品,即产品固化成型结束后,在计算机系统的控制下,剥离系统携带成型产品离开料槽,自动运行剥离程序将成型产品从成型台上剥离下来。

[0068]

所述升降罩8位于剥离系统3的上方,安装在机架1的上半部分,用于防尘并吸收打印成型过程中产生的异味。在打印机打印成型过程中,打印机上方如果接触空气,空气中的灰尘则有可能会吸附在成型产品的表面,影像成型产品的质量,因此本申请在打印机上半部分、剥离系统3的上方增加升降罩8,用于防止成型台上方空气中的灰尘吸附在成型产品上。另外,光固化3d打印使用的材料为光固化树脂液等,材料本身具有特殊气味,在打印过程中也会产生气味,所述升降罩8同时可以吸收气味,优化工作环境。

[0069]

所述箱体7位于料槽4的下方,安装在机架1的下半部分,用于装载其他工作部件。

[0070]

所述计算机控制系统安装于箱体7内,其中,计算机5安装于所述箱体7的壳体外部。所述计算机控制系统可以控制本申请所述的lcd光固化3d打印机,包括打印机中各个部

分的运转,其中计算机5中可以设置打印机中各个部分的工作参数,其举例包括:剥离系统3与料槽4间的距离,光源系统的曝光时间等。

[0071]

请参见图6,显示为本申请实施例中lcd光固化3d打印机隐藏了机架1 背箱的背板的后视图。

[0072]

如图6所示,本申请lcd光固化3d打印机的机架1包括背箱,所述背箱包括网孔板,所述网孔板用于安装所述lcd光固化3d打印机的组件,其举例包括:z轴滑台6以及箱体7等。

[0073]

请参阅图4-5,显示为本申请实施例中lcd光固化3d打印机隐藏了壳体和升降罩8的正视图和某一角度的立体图。

[0074]

如图5所述,本申请lcd光固化3d打印机的箱体7包括光源系统2和计算机控制系统,其中所述计算机控制系统包括计算机5;所述光源系统2安装在所述料槽4的下方。

[0075]

所述箱体7中还包括光源移动系统、光源固定系统。

[0076]

其中光源移动系统包括光轴10、滚珠丝杆9以及丝杆螺母;所述丝杆螺母安装于光源系统2上,所述光轴10位于光源系统2的四角,所述滚珠丝杆9位于光源系统2的左右两侧,所述光轴及丝杆均竖直安装于箱体内部并穿过丝杆螺母与光源系统相连接。在动力系统的控制下,丝杆可以沿顺时针或者逆时针方向转动,由于光源系统上安装的丝杆螺母中的螺纹与丝杆螺母相配合,所以丝杆螺母在转动的同时会带动丝杆螺母移动,而丝杆螺母连接整个光源系统2,因此光源系统2可以随丝杆的转动沿光轴上下移动,调节光源系统2与料槽底部之间的距离,由此实现对光照强度的控制,进而控制打印的精度,以及成型物体的厚度。

[0077]

所述光源固定系统包括限位开关和限位开关固定架,其中所述限位开关安装于背箱正面,位于背箱正面的端,并且与光源系统2的支撑板连接。光源系统2沿光轴10上下平行移动调节其与料槽4之间的距离,当位置调节完后,限位开关11启动,将光源系统2固定,因此便可以使光源系统2与料槽4之间的距离保持不变。

[0078]

所述光源系统2与计算机控制系统电连接,可以在计算机5中调节光源与料槽之间距离的参数,计算机5将参数信号传输至计算机控制系统中,计算机控制系统可以自动根据参数调节光源系统2的高度。

[0079]

如图5所示,所述lcd光固化3d打印机还包括z轴滑台6,安装于背箱7上,位于背箱7的上半部分,所述剥离系统3与z轴滑台6连接。当打印结束后,产品于成型台上成型,剥离系统3则可以带着成型台沿z轴向上移动,将成型产品带离料槽,剥离系统3将成型产品向上移动一定距离后,剥离系统3开始工作,快速将成型产品从成型台上剥离下来,加快了打印的速度。

[0080]

请参阅图7,显示为所述lcd光固化3d打印机的光源系统2的正视图。

[0081]

如图7所示,所述光源系统2包括遮光板201、水冷排202、排风扇203、水箱204、水冷头205、遮光板214和水冷接口216。

[0082]

请参阅图8,显示为所述lcd光固化3d打印机的光源系统2在某一角度下的立体图。

[0083]

如图8所示,所述的光源系统2还包括固定架200、支撑板206、散热片207和光轴208。

[0084]

请参阅图7-8,所述光源系统2以支撑板206为基础,其余各部件直接或间接与支撑板206相连接。所述水箱204安装于光源系统的左右两侧,并且与固定架200相连接;所述固

定架200安装于支撑板206的底面,位于支撑板206的左右两边;所述水冷头205安装于所述支撑板206底面,所述水冷头205可以为4个;所述光轴208可以为4根,安装于所述支撑板206的上表面,所述光轴208分别位于支撑板206的四个角附近,形成一个矩形;所述遮光板214与所述光轴208连接,并安装于两个光轴208之间,位于四根光轴所形成的空间的正面、左右两个侧面以及背面;所述水冷排202紧贴遮光板214,安装于所述光源系2统的正面和背面;所述散热片207紧贴遮光板214,安装于所述光源系统2的左右两侧面;所述排风扇203紧贴所述水冷排202,安装于所述光源系统2的正面和背面;所述水冷接口216安装于所述水冷排202上,所述水冷接口216可连接水管,水管另一边与水量连接,由此使所述水箱204与所述水冷排202相互连接。

[0085]

所述光源系统2与计算机控制系统电连接,计算机系统开启光源系统后,光源系统2中的光源以及光源冷却系统开始工作,其中,水箱204中的冷却水通过水管导入水冷排202,吸收热量后,热水由水管排出进入水箱,水箱204中的水冷却后再此进入水冷排202进行循环;同时所述排风扇开始工作,通过排风的方式将光源系统2产生的热量排出。

[0086]

所述光源系统2中的光轴8和遮光板214用于搭建光源平台。

[0087]

请参阅图9,显示为所述lcd光固化3d打印机的光源系统2在某一角度下的立体图。

[0088]

如图9所示,所述光源系统2还包括丝杆螺母215。

[0089]

如图5和图9所示,所述丝杆螺母215可以被滚珠丝杆9穿过,光源系统2可以在滚珠丝杆9的带动下,沿光轴10上下移动。

[0090]

请参阅图10,显示为所述lcd光固化3d打印机的光源系统2在某一角度下的立体图。

[0091]

如图10所示,所述光源系统2还包括聚光镜片9、石英玻璃板10和led灯珠基板11。所述led灯珠基板11紧贴支撑板206的上表面,安装于支撑板的中心;所述石英玻璃板10安装于所述led灯珠基板11的上方,并且石英玻璃板10的四个角与光轴208连接并固定;所述聚光镜片9安装于石英玻璃板10的上方,并且聚光镜片9的四个角与光轴208连接并固定。

[0092]

请参阅图17,显示为所述led灯珠基板的正视图。

[0093]

如图17所示,所述led灯珠基板包括陶瓷基板212和led灯珠213。

[0094]

计算机控制系统开启光源系统2后,led灯珠基板开始工作,led灯珠产生光照,在光照产生的同时会产生大量的热辐射,由于陶瓷基板212使用耐热材料氮化铝或氧化铝,因此可以吸收大量的热量保护led灯珠,同时上述水冷排202、水冷头205、排风扇203和水箱204工作,吸收并转移热辐射,另外散热片207也可以吸收并转移热量,由此保证了光源系统的冷却,延长了光源系统的使用寿命。

[0095]

光源系统2工作时,所述led灯珠基板211产生的光照经过石英玻璃板210和聚光镜片209后,光线可以聚集并转直,由此使得光源系统产生均匀的光线进入lcd显示屏,保证了打印的精度。

[0096]

请参阅图11,显示为所述lcd光固化3d打印机的剥离系统3的正视图。

[0097]

如图11所示,所述剥离系统3包括固定支架301、步进电机302、电机机座303、光轴304、光轴滑块305、固定平台306、撞针平台307和撞针308;所述剥离系统以固定平台306为基础构建,其中电机机座303安装在固定平台306上,位于固定平台306的左右两边,所述步进电机302安装在所述电机机座303上,所述固定支架301安装于所述固定平台306的中间,

并且设置于固定平台306的背面,用于固定并连接剥离系统3的各部分器件;所述光轴304安装于所述固定平台306的下方,位于所述固定平台306的四个角,穿过设置于所述撞针平台上的光轴滑块305;所述撞针平台307安装于所述固定平台306的下方,可以沿光轴304上下移动;所述撞针308安装于所述撞针平台307上,可随撞针平台307上下移动;所述成型品台300安装于所述撞针平台307的下方,所述撞针平台307可以向下运动,带动所述撞针308撞击所述成型平台300,所述成型平台300上的成型产品受到撞击后可以从成型平台300上脱落下来。

[0098]

请参阅图12,显示为所述lcd光固化3d打印机的剥离系统3在某一角度下的立体图。

[0099]

如图12所示,所述剥离系统还包括固定支架309、光电限位开关310、丝杆311和丝杆螺母312;所述固定支架安装于固定平台306上,用于固定剥离系统3;所述丝杆311安装于所述固定平台306的下方,位于所述固定平台306的两边,并且处于两根光轴304之间,所述丝杆螺母312安装于所述撞针平台308上,所述丝杆311穿过丝杆螺母312,所述丝杆311和丝杆螺母312用于固定并移动撞针平台307;所述光电限位开关安装于所述固定平台306的底面,用于限定所述撞针平台307与所述固定平台306之间的距离。

[0100]

所述剥离系统3与计算机控制系统电连接;计算机控制系统开启剥离系统3后,步进电机302提供动力,驱动所述丝杆311转动,丝杆311的转动可以带动撞针平台307向下运动,并同时带动撞针平台307上的撞针308撞击所述成型平台300,撞针307撞击成型平台300后,成型台300上的成形物体收到震动后便可从成型平台300上脱落下来,完成打印产品的剥离。

[0101]

请参阅图13,显示为所述lcd光固化3d打印机的料槽的正视图。

[0102]

如图13所示,所述料槽4包括料槽固定支架400和料槽托板401。

[0103]

请参阅图14,显示为所述lcd光固化3d打印机的料槽在某一个角度的立体图。

[0104]

如图14所示,所述料槽4还包括防尘盖402、料槽套403和步进电机406。

[0105]

如图13-14所示,所述料槽4以料槽托板401为基础安装,所述料槽套403安装于所述料槽托板401的上表面,位于料槽托板401的中间,所述料槽固定支架400安装于料槽托板401上,用于固定料槽,所述防尘盖放置在料槽上方,不进行打印作业时,防尘盖将料槽盖住,用于防止灰尘污染打印材料。

[0106]

请参阅图15,显示为所述lcd光固化3d打印机中隐藏了防尘盖的料槽在某一个角度的立体图。

[0107]

如图15所示,所述料槽4还包括料槽主体404和离型膜405。所述料槽套403可连同所述料槽主体404一同拆离料槽托板401,当需要更换离型膜405时,可在料槽主体404上表面放置新的离型膜,随后撤离料槽固定支架400,再将料槽套403连同料槽主体404倒置并拆离料槽托板401,拆除旧的离型膜405后,再将料槽套403、料槽主体404和离型膜安装于料槽托板401上,便可快速简便地完成离型膜的更换。

[0108]

请参阅图16,显示为所述lcd光固化3d打印机的料槽沿垂直于料槽支撑架垂直方向的剖面示意图。

[0109]

如图16所示,所述潦草中还包括石英玻璃板407和lcd显示屏408,其中所述第一石英玻璃板安装于所述离型膜的下方,所述lcd显示屏408安装于所述第一石英玻璃板的下表

面,所述第二石英玻璃板安装于所述lcd显示屏408的下表面,lcd显示屏408上下安装两块石英玻璃板用于保护所述lcd显示屏。

[0110]

本申请所述的lcd光固化3d打印机的打印过程是自动化的,进行打印工作前,在计算机上设置好打印过程中的各参数,包括光源与料槽之间的距离、成型平台与料槽之间的距离、光固化时间、打印成型一层后成型平台向上移动的距离等。设置好相应的各参数后,可开始进行打印工作。首先光源移动到设置好的位置,成型台也移动到相应的位置,光源系统启动,在成型台表面进行成型工作,同时光源冷却系统开始工作,冷却光源系统。打印成型第一层结束后,剥离系统连带成型平台向上移动成型产品一层厚度的距离,随后开始进行第二层打印成型,以此类推直至所有打印层成型完毕。产品成型完毕后,剥离系统开始工作,撞针平台带动撞针撞击成型台,直至产品从成型台上剥离。

[0111]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让