一种铝镁合金集成墙面制造成型工艺的制作方法

2021-02-22 08:02:00|

2021-02-22 08:02:00| 426|

426| 起点商标网

起点商标网

[0001]

本发明涉及装修材料集成墙面加工领域,特别涉及一种铝镁合金集成墙面制造成型工艺。

背景技术:

[0002]

铝镁合金集成墙面是一种新型的装修材料,是由铝箔层、聚氨酯保温层、铝镁合金板层、装饰膜层以及纳米紫光保护层5部分组成。铝镁合金集成墙面主要用作墙体的装饰材料。

[0003]

铝镁合金集成墙面进行加工时首先需要对墙体基板进行成型加工,之后在墙体基板上粘贴装饰膜层与保护层;墙体基板成型需要在铝箔上浇注聚氨酯凝胶层,然后在聚氨酯凝胶层上贴附一层铝镁合金板,在聚氨酯进行发泡时对铝镁合金板的上侧面进行限位,使得墙体基板能够形成规则的形状,现有针对墙体基板进行成型处理时存在的问题如下:

[0004]

1.墙体基板的聚氨酯层进行发泡时容易产生聚氨酯的泄露,造成墙体基板聚氨酯层的量减小,使得墙体基板的密实度较低;

[0005]

2.墙体基板进行发泡处理时其上侧面的定位效果差,造成墙体基板的上侧面发生偏斜,导致墙体基板的成型效果差,墙体基板无法进行整体的平整滚压处理。

技术实现要素:

[0006]

为了解决上述问题,本发明提供了一种铝镁合金集成墙面制造成型工艺,该铝镁合金集成墙面制造成型工艺采用如下集成墙面成型装置,集成墙面成型装置包括底板、侧立板、下支板、侧护板和挤压机构,所述的底板的顶部沿其长度方向对称安装有侧立板,下支板位于侧立板之间,下支板的底部上对称安装有升降推杆,升降推杆的下端连接在底板的顶部上,侧立板的相对侧面上均对称设置有侧护推杆,侧护推杆的末端上安装有侧护板,挤压机构位于下支板的上方,本发明能够在集成墙面进行加工时对其进行限位成型,首先将挤压机构锁定在外部的墙体或者外部的安装架上,然后将铝箔与镁铝合金板之间浇注聚氨酯层的墙板基板放置在下支板的顶部上,升降推杆能够对下支板的高度进行调节,侧护推杆能够对侧护板的内外位置进行调节,使得侧护板能够支护在墙板基板的前后侧面上,挤压机构与侧护板能够组成对墙体基板成型进行限位的结构,从而增加墙体基板的成型效果。

[0007]

所述的挤压机构包括安装板,安装板的底部上通过对接推杆安装有对接支架,对接支架长度方向的两侧均设置有阻隔板,对接支架的中部设置有方槽,对接支架的顶部沿其长度方向安装有两个电动滑块,电动滑块对称设置有方槽的两侧,对接支架的底部沿其宽度方向对称设置有两组伸缩杆,每组伸缩杆均沿对接支架的长度方向均匀分布;

[0008]

每个伸缩杆的底部上均安装有定位压板,对接支架的方槽内分布有t型杆,t型杆的上端连接在电动滑块上,t型杆的下端安装有平整压辊,平整压辊的下端与定位压板的下侧面处于同一水平面内,具体工作时,挤压机构能够与侧护板相配合对墙体基板的成型进

行限位,防止墙体基板的聚氨酯层能够在侧护板与阻隔板组成的结构内进行发泡,且通过点阵式布置的定位压板能够对墙体基板的上端进行限位,防止聚氨酯发泡时造成墙体基板的上侧面处于不规则的状态,聚氨酯发泡完毕后,通过电动滑块的左右移动能够带动平整压辊对墙体基板进行平整滚压,增加墙体基板的成型效果。

[0009]

沿对接支架宽度方向位置相对应的所述定位压板的相对端分布有l型板,l型板安装在定位压板的顶部上,l型板水平段的下侧面上设置有上宽下窄结构的凸起,平整压辊的顶部上对应凸起的位置设置有抬升块,具体工作时,平整压辊进行左右移动时,抬升块与凸起相接触时能够带动凸起向上移动,使得凸起带动伸缩杆进行收缩,使得定位压板不会影响平整压辊的移动,以便平整压辊能够对墙体基板进行整体的平整滚压。

[0010]

采用上述集成墙面成型装置对铝镁合金集成墙面的制造成型工艺,包括以下步骤:

[0011]

s1、基料准备:首先将铝箔与铝镁合金板分别进行裁切,使得铝箔与铝镁合金板均加工成要求的尺寸,之后将铝箔平铺在操作台上,并在铝箔的上侧面均匀浇注聚氨酯原液,然后将铝镁合金板盖放在聚氨酯原液层的上方形成墙板基板;

[0012]

s2、墙板基板放置:首先将安装板锁定在外部的墙体或者安装架上,使得对接支架与下支板处于平行的状态,通过对接推杆的收缩运动使得对接支架向上移动,以便墙板基板能够放置在下支板的顶部上;

[0013]

s3、墙板基板定位:墙板基板放置完成后通过升降推杆的伸长运动使得墙板基板位于合适的高度,然后伸长对接推杆,使得定位压板与平整压辊均位于墙板基板的上方,阻隔板能够将墙板基板长度方向的两侧进行阻挡,侧护板在侧护推杆的作用下能够移动到墙板基板宽度方向的两侧,以便聚氨酯能够在侧护板与阻隔板形成的空间内进行发泡处理;

[0014]

s4、墙板基板滚压:墙板基板中间的聚氨酯层进行发泡时,定位压板能够对墙板基板的上侧面进行多点式限位,增加墙板基板的成型效果,通过电动滑块的移动以便t型杆带动平整压辊对墙板基板的上侧面进行平整滚压,在定位压板上的凸起与平整压辊上抬升块的作用下,平整压辊移动到定位压板的位置时伸缩杆会自动进行收缩,使得定位压板不会影响平整压辊的移动,墙板基板成型完成后控制对接推杆进行收缩,之后将成型的墙板基板取出进行其他处理操作。

[0015]

作为本发明的一种优选技术方案,所述的侧护板长度方向的外沿设置有向侧立板方向倾斜的导入板,侧护板的底部上均匀设置有抵扣板,所述的抵扣板为伸缩结构,抵扣板远离侧立板的侧面与侧护板远离侧立板的侧面相对应,侧护板进行内外位置调节时能够带动镁铝合金板进行前后位置调节,抵扣板在下支板进行高度调节完毕后能够进行自动伸缩,使得抵扣板具有一定力度抵在下支板的顶部,从而防止抵扣板随侧护板向内移动时插入到铝箔与镁铝合金板之间,抵扣板能够对墙体基板底层的铝箔进行推送,从而铝箔与镁铝合金板能够同步进行前后位置调节,防止铝箔与镁铝合金板发生错位。

[0016]

作为本发明的一种优选技术方案,所述的下支板上均匀设置有滚轮槽,每个滚轮槽内均设置有一个传输滚轮,传输滚轮安装在底板的顶部上,传输滚轮的上端高度高于抵扣板下端面高度,且传输滚轮与抵扣板、升降推杆均交错布置,传输滚轮能够便于墙体基板进行顺畅的移动,当墙体基板需要进行发泡处理时,控制升降推杆进行伸长运动,使得下支板的上侧面与传输滚轮的上端处于同一平面内,以便传输滚轮与下支板组成的结构对墙体

基板进行稳定支撑。

[0017]

作为本发明的一种优选技术方案,所述的侧立板的相对侧面上对称设置有定位支块,下支板上对应定位支块的位置设置有定位卡槽,定位支块的下端抵在定位卡槽的下侧壁时,传输滚轮的上端位于下支板的上侧面内,定位卡槽与定位支块相配合能够对下支板的位置进行限位。

[0018]

作为本发明的一种优选技术方案,所述的阻隔板的下端相对侧均设置有弧形倒角,下支板的顶部对应阻隔板的位置设置有阻隔插槽,阻隔板能够对墙体基板的左右位置进行阻隔,且阻隔板内侧面的弧形倒角能够对墙体基板的左右位置进行正位,防止墙体基板压在阻隔插槽上,阻隔板的下端能够插入到阻隔插槽内,防止墙体基板左右两端下侧的聚氨酯层填充在阻隔板的弧形倒角内。

[0019]

作为本发明的一种优选技术方案,所述的定位压板的下端设置有防滑层,定位压板底部的防滑层能够增加其对墙体基板的限位效果。

[0020]

作为本发明的一种优选技术方案,所述的抬升块为等腰梯形结构,抬升块上端的长度小于其下端的长度,且抬升块上侧面的长度与平整压辊的宽度相对应,抬升块梯形结构的倾斜面与凸起相配合使得伸缩杆能够进行缓慢收缩与回复,防止伸缩杆的回复力较大造成墙体基板上形成凹陷,且凸起的下端与抬升块的顶部相接触时,定位压板能够完全收缩,使得定位压板的高度高于平整压辊的高度,从而平整压辊能够顺畅的移动。

[0021]

本发明的有益效果在于:

[0022]

一、本发明能够在集成墙体进行成型时对其外侧的四个侧面进行限位,使得集成墙体中部的聚氨酯层发泡时不会产生泄露,增加集成墙体的密实度,本发明还能够对集成墙体的上侧面采用点阵式的方式进行限位,防止集成墙板的上侧面发生倾斜,本发明通过滚压的方式能够将集成墙体的上侧面进行平整滚压;

[0023]

二、本发明传输滚轮能够便于墙体基板进行顺畅的移动,当墙体基板需要进行发泡处理时,控制升降推杆进行伸长运动,使得下支板的上侧面与传输滚轮的上端处于同一平面内,以便传输滚轮与下支板组成的结构对墙体基板进行稳定支撑;

[0024]

三、本发明抵扣板能够对墙体基板底层的铝箔进行推送,从而铝箔与镁铝合金板能够同步进行前后位置调节,防止铝箔与镁铝合金板发生错位;

[0025]

四、本发明挤压机构能够与侧护板相配合对墙体基板的成型进行限位,防止墙体基板的聚氨酯层能够在侧护板与阻隔板组成的结构内进行发泡,且通过点阵式布置的定位压板能够对墙体基板的上端进行限位,防止聚氨酯发泡时造成墙体基板的上侧面处于不规则的状态;

[0026]

五、本发明抬升块梯形结构的倾斜面与凸起相配合使得伸缩杆能够进行缓慢收缩与回复,防止伸缩杆的回复力较大造成墙体基板上形成凹陷。

附图说明

[0027]

下面结合附图和实施例对本发明进一步说明。

[0028]

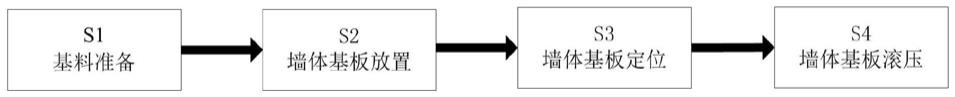

图1是本发明的工艺流程图;

[0029]

图2是本发明的第一结构示意图;

[0030]

图3是本发明的第二结构示意图;

[0031]

图4是本发明底板、侧立板、下支板、侧护板与挤压机构之间的剖视图;

[0032]

图5是本发明对接支架与电动滑块之间的剖视图。

具体实施方式

[0033]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

[0034]

如图2至图5所示,一种铝镁合金集成墙面制造成型工艺,该铝镁合金集成墙面制造成型工艺采用如下集成墙面成型装置,集成墙面成型装置包括底板1、侧立板2、下支板3、侧护板4和挤压机构5,所述的底板1的顶部沿其长度方向对称安装有侧立板2,下支板3位于侧立板2之间,下支板3的底部上对称安装有升降推杆31,升降推杆31的下端连接在底板1的顶部上,侧立板2的相对侧面上均对称设置有侧护推杆21,侧护推杆21的末端上安装有侧护板4,挤压机构5位于下支板3的上方,本发明能够在集成墙面进行加工时对其进行限位成型,首先将挤压机构5锁定在外部的墙体或者外部的安装架上,然后将铝箔与镁铝合金板之间浇注聚氨酯层的墙板基板放置在下支板3的顶部上,升降推杆31能够对下支板3的高度进行调节,侧护推杆21能够对侧护板4的内外位置进行调节,使得侧护板4能够支护在墙板基板的前后侧面上,挤压机构5与侧护板4能够组成对墙体基板成型进行限位的结构,从而增加墙体基板的成型效果。

[0035]

所述的下支板3上均匀设置有滚轮槽32,每个滚轮槽32内均设置有一个传输滚轮33,传输滚轮33安装在底板1的顶部上,传输滚轮33的上端高度高于抵扣板42下端面高度,且传输滚轮33与抵扣板42、升降推杆31均交错布置,传输滚轮33能够便于墙体基板进行顺畅的移动,当墙体基板需要进行发泡处理时,控制升降推杆31进行伸长运动,使得下支板3的上侧面与传输滚轮33的上端处于同一平面内,以便传输滚轮33与下支板3组成的结构对墙体基板进行稳定支撑。

[0036]

所述的侧立板2的相对侧面上对称设置有定位支块22,下支板3上对应定位支块22的位置设置有定位卡槽34,定位支块22的下端抵在定位卡槽34的下侧壁时,传输滚轮33的上端位于下支板3的上侧面内,定位卡槽34与定位支块22相配合能够对下支板3的位置进行限位。

[0037]

所述的侧护板4长度方向的外沿设置有向侧立板2方向倾斜的导入板41,侧护板4的底部上均匀设置有抵扣板42,所述的抵扣板42为伸缩结构,抵扣板42远离侧立板2的侧面与侧护板4远离侧立板2的侧面相对应,侧护板4进行内外位置调节时能够带动镁铝合金板进行前后位置调节,抵扣板42在下支板3进行高度调节完毕后能够进行自动伸缩,使得抵扣板42具有一定力度抵在下支板3的顶部,从而防止抵扣板42随侧护板4向内移动时插入到铝箔与镁铝合金板之间,抵扣板42能够对墙体基板底层的铝箔进行推送,从而铝箔与镁铝合金板能够同步进行前后位置调节,防止铝箔与镁铝合金板发生错位。

[0038]

所述的挤压机构5包括安装板51,安装板51的底部上通过对接推杆52安装有对接支架53,对接支架53长度方向的两侧均设置有阻隔板54,对接支架53的中部设置有方槽,对接支架53的顶部沿其长度方向安装有两个电动滑块55,电动滑块55对称设置有方槽的两侧,对接支架53的底部沿其宽度方向对称设置有两组伸缩杆56,每组伸缩杆56均沿对接支架53的长度方向均匀分布,伸缩杆56所具有的伸缩力大于墙体基板的聚氨酯层发泡时产生

的力,使得墙体基板进行发泡时不会带动伸缩杆56发生收缩;

[0039]

每个伸缩杆56的底部上均安装有定位压板57,对接支架53的方槽内分布有t型杆58,t型杆58的上端连接在电动滑块55上,t型杆58的下端安装有平整压辊59,平整压辊59的下端与定位压板57的下侧面处于同一水平面内,具体工作时,挤压机构5能够与侧护板4相配合对墙体基板的成型进行限位,防止墙体基板的聚氨酯层能够在侧护板4与阻隔板54组成的结构内进行发泡,且通过点阵式布置的定位压板57能够对墙体基板的上端进行限位,防止聚氨酯发泡时造成墙体基板的上侧面处于不规则的状态,聚氨酯发泡完毕后,通过电动滑块55的左右移动能够带动平整压辊59对墙体基板进行平整滚压,增加墙体基板的成型效果。

[0040]

沿对接支架53宽度方向位置相对应的所述定位压板57的相对端分布有l型板571,l型板571安装在定位压板57的顶部上,l型板571水平段的下侧面上设置有上宽下窄结构的凸起572,平整压辊59的顶部上对应凸起572的位置设置有抬升块573,具体工作时,平整压辊59进行左右移动时,抬升块573与凸起572相接触时能够带动凸起572向上移动,使得凸起572带动伸缩杆56进行收缩,使得定位压板57不会影响平整压辊59的移动,以便平整压辊59能够对墙体基板进行整体的平整滚压。

[0041]

所述的阻隔板54的下端相对侧均设置有弧形倒角,下支板3的顶部对应阻隔板54的位置设置有阻隔插槽35,阻隔板54能够对墙体基板的左右位置进行阻隔,且阻隔板54内侧面的弧形倒角能够对墙体基板的左右位置进行正位,防止墙体基板压在阻隔插槽35上,阻隔板54的下端能够插入到阻隔插槽35内,防止墙体基板左右两端下侧的聚氨酯层填充在阻隔板54的弧形倒角内。

[0042]

所述的定位压板57的下端设置有防滑层,定位压板57底部的防滑层能够增加其对墙体基板的限位效果。

[0043]

所述的抬升块573为等腰梯形结构,抬升块573上端的长度小于其下端的长度,且抬升块573上侧面的长度与平整压辊59的宽度相对应,抬升块573梯形结构的倾斜面与凸起572相配合使得伸缩杆56能够进行缓慢收缩与回复,防止伸缩杆56的回复力较大造成墙体基板上形成凹陷,且凸起572的下端与抬升块573的顶部相接触时,定位压板57能够完全收缩,使得定位压板57的高度高于平整压辊59的高度,从而平整压辊59能够顺畅的移动。

[0044]

如图1所示,采用上述集成墙面成型装置对铝镁合金集成墙面的制造成型工艺,包括以下步骤:

[0045]

s1、基料准备:首先将铝箔与铝镁合金板分别进行裁切,使得铝箔与铝镁合金板均加工成要求的尺寸,之后将铝箔平铺在操作台上,并在铝箔的上侧面均匀浇注聚氨酯原液,然后将铝镁合金板盖放在聚氨酯原液层的上方形成墙板基板;

[0046]

s2、墙板基板放置:首先将安装板51锁定在外部的墙体或者安装架上,使得对接支架53与下支板3处于平行的状态,通过对接推杆52的收缩运动使得对接支架53向上移动,以便墙板基板能够放置在下支板3的顶部上,传输滚轮33能够增加墙体基板的移动顺畅度;

[0047]

s3、墙板基板定位:墙板基板放置完成后通过升降推杆31的伸长运动使得下支板3上升到合适的高度,墙板基板能够位于合适的高度,然后伸长对接推杆52,使得定位压板57与平整压辊59均位于墙板基板的上方,阻隔板54能够将墙板基板长度方向的两侧进行阻挡,侧护板4在侧护推杆21的作用下能够移动到墙板基板宽度方向的两侧,以便聚氨酯能够

在侧护板4与阻隔板54形成的空间内进行发泡处理,抵扣板42能够对墙体基板底层的铝箔进行推送,从而铝箔与镁铝合金板能够同步进行前后位置调节,防止铝箔与镁铝合金板发生错位;

[0048]

s4、墙板基板滚压:墙板基板中间的聚氨酯层进行发泡时,定位压板57能够对墙板基板的上侧面进行多点式限位,增加墙板基板的成型效果,通过电动滑块55的移动以便t型杆58带动平整压辊59对墙板基板的上侧面进行平整滚压,在定位压板57上的凸起572与平整压辊59上抬升块573的作用下,平整压辊59移动到定位压板57的位置时伸缩杆56会自动进行收缩,使得定位压板57不会影响平整压辊59的移动,墙板基板成型完成后控制对接推杆52进行收缩,之后将成型的墙板基板取出进行其他处理操作。

[0049]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0050]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让