轮胎成型机预复合接头压合组件及压合装置的制作方法

2021-02-22 06:02:57|

2021-02-22 06:02:57| 335|

335| 起点商标网

起点商标网

[0001]

本实用新型属于轮胎成型领域,具体涉及一种轮胎成型机预复合接头压合组件及装置。

背景技术:

[0002]

为了预复合件的接头贴合,现有预复合件的接头均为斜头拼贴;具有一定宽度,在胎体鼓上呈一轴向弧面区域;目前均使用金属辊对预复合件的接头部位在胎体鼓上进行轴向滚压;金属辊为硬质辊,其压合轨迹为一直线,无法吻合接头区的弧面,压合轨迹线以外的接头部位无法得到压合,由此接头部位存在接头气泡和拼贴不牢固的现象,后续易造成接头开裂,胎稀等轮胎病疵。

[0003]

其次,金属辊压合过程中会滚压到接头部位以外的胎体鼓铝质金属鼓面上,多次摩擦后,金属鼓面产生磨损不平。

[0004]

最后,由于在压合过程中过高压合力会造成压合区域前端未压合区的接头部位拱起,目前的操作为将金属辊压合力设置为较小压合力,且通过一个金属辊对接头部位进行两次压合,耗费时间较长。

[0005]

此外,cn204604947u公开了一种轮胎成型机多片压辊装置,可通过增加气路的条数为多片压辊提供不同的压力区域,进而使得同一压力区的盘片执行动作相同,即通过分区实现不同区的压力不同;即其仅仅公开了一种可提供不同压力的压力辊。

技术实现要素:

[0006]

第一方面,本实用新型提供一种轮胎成型机预复合接头压合组件,预复合接头部位与胎体鼓的贴合面形成弧面a,所述的压合组件包括安装轴以及多片套设在安装轴上的压辊;

[0007]

所述的多片压辊排列宽度大于等于贴合面的贴合宽度,且所述多片压辊能够各自独立地相对于该安装轴发生轴向上下移动,所述多片压辊的底部与贴合面相抵时整体形成一个与弧面a相贴合的弧面b;

[0008]

所述的多片压辊的至少其压合表面采用自润滑性材料。

[0009]

本实用新型采用的多片压辊能够各自独立地发生轴向上下移动,即彼此之间的上下移动幅度以及压力的大小是彼此完全独立地,如此,多片压辊可以发生不同幅度的移动以使得其底部形成与接头部位相匹配的弧面,即本实用新型提供一种可吻合弧面变化的压辊,消除了现有的金属辊无法吻合弧面区域的弱点。

[0010]

本实用新型通过压合面采用塑料件,可以与胎体鼓铝质金属鼓面接触材料磨损小。

[0011]

在本实用新型一些实施例中,所述多片压辊的直径相同且其沿安装轴的轴线紧贴排布。

[0012]

在本实用新型一些实施例中,所述安装架上形成进气口,所述的压辊采用气动压

辊,通过该进气口通入气压至气动压辊使得压辊产生向下的压合力。

[0013]

在本实用新型一些实施例中,所述多片压辊压合面采用工程材料。

[0014]

在本实用新型一些实施例中,所述压辊分为外圈与内圈,所述的压辊外圈可发生转动,所述的内圈与气缸的活塞杆连接。

[0015]

第二方面,本实用新型提供一种轮胎成型机预复合接头压合装置,预复合接头与胎体鼓的贴合面形成弧面a,该装置包括:

[0016]

安装架,其在纵向上具有前后布置的前侧安装区域与后侧安装区域;

[0017]

第一压合组件,其安装在安装架的前侧安装区域用于对接头部位进行预压紧,

[0018]

第二压合组件,其安装在安装架的前侧安装区域用于压实接头部位;

[0019]

驱动装置,其与安装架驱动连接,所述驱动装置驱动安装架发生纵向移动,进而带动第一压合组件与第二压合组件依序对接头部位进行压合;

[0020]

且所述第一压合组件与所述的第二压合组件采用上述所述的压合组件。

[0021]

本实用新型通过设置两组压合组件,第一组压合组件通过设置较小压力先将接头部位预压紧,此时接头部位已无拱起风险,第二压合组件通过通过设置较大压力,压实接头;此过程并无发生两次压合,一次压合就可完成工作;且最后一次的压合力的压合强度足够;消除了现有的两次较小压力压合度不够的缺陷。

[0022]

在本实用新型一些实施例中,所述的安装架通过连接板与同步带连接,所述同步带的传送带动安装架发生纵向移动。

[0023]

与现有技术相比,本实用新型具有以下有益效果:

[0024]

通过本实用新型,接头部位全部被压合紧实,无气泡;胎体鼓铝质金属鼓面不会被压辊损伤;两排压辊低高压力搭配,压合效率提升。

附图说明

[0025]

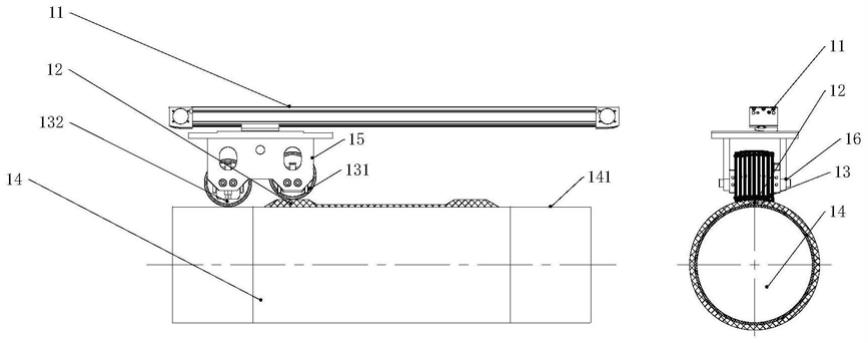

图1为本实用新型提供的复合件接头压合简易图;

[0026]

图2为本实用新型提供的压合装置的结构示意图。

具体实施方式

[0027]

下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

[0028]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0029]

在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”、“固持”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上

述术语在本实用新型中的具体含义。

[0030]

轮胎成型机内衬层与胎侧部件在供料架上预复合后,经定长裁切后在胎体鼓上贴合,斜向裁切的复合件斜面接头在缠绕一周后进行拼贴。拼贴宽度依不同工艺要求而不同,全钢部件会达到20-30mm宽度。此接头拼贴面在胎体鼓上呈一轴向弧面长条区域;此区域为最易产生开裂部位,因此接头部位需要压合紧实无气泡。

[0031]

请参阅图1,本实用新型实施方式提供一种轮胎成型机预复合接头压合装置,该装置包括:

[0032]

安装架3,其在纵向上具有前后布置的前侧安装区域与后侧安装区域,

[0033]

第一压合组件131,其安装在安装架3的前侧安装区域用于对接头部位进行预压紧,

[0034]

第二压合组件132,其安装在安装架3的前侧安装区域用于压实接头部位;

[0035]

驱动装置11,其与安装架15驱动连接,所述驱动装置11驱动安装架15发生纵向移动,进而带动第一压合组件131与第二压合组件132依序对接头部位进行压合;

[0036]

本实用新型通过第一设置两组压合组件,第一组压合组件131通过设置较小压力先将接头部位预12压紧,此时接头部位已无拱起风险,第二压合组件132通过设置较大压力,压实接头12;此过程并无发生两次压合,一次压合就可完成工作;且最后一次的压合力的压合强度足够;消除了现有的两次较小压力压合度不够的缺陷;

[0037]

可选地,所述的驱动装置为一个同步带11,如此,所述的安装架通过连接板21与同步带 11连接,所述同步带的传送带动安装架发生纵向移动;如此,如此,同步带的移动带动第一压合组件与第二压合组件依次滚压过接头部位,实现第一压合组件与第二压合组件按照先后顺序依序对接头部位进行压合。

[0038]

实现第一压合组件与第二压合组件按照先后顺序依序对接头部位进行压合。

[0039]

进一步地,预复合接头部位12与胎体鼓14的贴合面形成弧面a,考虑到现有的金属硬质辊的直线压合轨迹无法将接头部位进行压实,基于此,本实用新型实施方式提供一种改进的压合组件,所述第一压合组件与第二压合组件的结构基本一致,为了方便描述,仅对其中一个压合组件展开详细描述:

[0040]

请参阅图2,所述的压合组件包括安装轴16以及多片套设在安装轴16上的压辊13;

[0041]

所述的多片压辊13排列宽度大于等于贴合面的贴合宽度,且所述多片压辊被构造成能够各自独立地相对于该安装轴发生轴向上下移动,如此,压辊抵触该接头部位时,其多片压辊的底部与贴合面相抵时整体形成一个与弧面a相贴合的弧面b,即本申请的的多片压辊各个独立发生不同程度的向下抵压,参照图2,由于弧面a的影响,各个向下抵压的幅度均不同,如此,多片压辊的底部形成与弧面a形状一致且贴合于弧面a的弧面b;然后通过在两排压辊通入不同的气压,实现先进行低压预紧,后压实的功能;即本实用新型的目的并不在于 cn204604947u所述的压力分区,而在于通过其独立的上下移动自动形成与接头部位形状匹配的弧面;且值得注意的是,本实用新型的前后排压辊气路需要分开独立设置,且彼此的压力区域不能分压,否则无法实现均匀的低压预压紧;于是优选地,所述安装架上形成进气口,所述的压辊采用气动压辊,通过该进气口通入气压至气动压辊使得压辊产生向下的压合力;在本实施例中,两排多片压辊131,132间进气口30,40独立设置,如此,两个进气口的进气压高低压搭配;

[0042]

可选地,多片压辊是在同一轴线上排布多片同直径圆片,每一圆片可独立上下,以此可类同积分方式来吻合与千层片接触的不规则面的外形轮廓。

[0043]

所述的多片压辊的至少其压合表面采用自润滑材料,优选使用工程塑料,与金属摩擦时具备自润滑性,同时耐磨有韧性。满足压合要求又不会对胎体鼓铝质金属鼓面141产生损伤。

[0044]

可选地,所述多片压辊的直径相同且其沿安装轴的轴线紧贴排布。

[0045]

具体地,本实用新型采用的压辊采用气动压辊,所述压辊分为外圈与内圈,所述的压辊外圈可发生转动,所述的内圈与气缸的活塞杆连接;每个压辊单独通过其对应的气缸发生轴向移动,压合力可通过设置多片压辊进气压力来设置,所述的气动压辊内部驱动过程引用现有的驱动即可。

[0046]

在本实施例中,压合接头的多片压辊宽度64mm,可完全吻合接头拼贴部件的弧线部位宽度;

[0047]

在本实施例中,两排多片压辊131,132间进气口独立;实际使用中,前一压辊设置较小压力,先将接头部位预压紧,此时接头部位已无拱起风险,后一压辊设置较大压力,压实接头;一次压合就可完成工作。

[0048]

示例性地,本实用新型提供上述压合装置的压合方法

[0049]

轮胎成型机内衬层与胎侧部件在供料架上预复合后,经定长裁切后在胎体鼓上贴合,斜向裁切的复合件斜面接头在缠绕一周后进行拼贴,此接头拼贴面在胎体鼓上呈一轴向弧面长条区域(请参阅图1);同步带11驱动第一压合组件131压辊发生纵向平移至接头部位,多片可独立上下移动的压辊压合在贴合于胎体鼓14的复合件接头部位12;即通过多个压合辊片上下可移动来吻合接头拼贴部件的弧线变化;

[0050]

第一压合组件的多片压辊的压合宽度达64mm可覆盖20-30mm的接头压合宽度;

[0051]

第一压合组件131的多片压辊进气口30通入较低气压,在同步带移动时,先将复合件接头部位12预压紧;第二压合组件132的多片压辊进气口40通入较高气压,压实已预压紧的复合件接头部位12。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 成型机

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让