一种RTM用玻璃纤维预成型体的成型加工方法与流程

2021-02-22 06:02:12|

2021-02-22 06:02:12| 308|

308| 起点商标网

起点商标网

一种rtm用玻璃纤维预成型体的成型加工方法

技术领域

[0001]

本发明涉及玻璃纤维增强复合材料成型技术领域,尤其涉及一种rtm用玻璃纤维预成型体的成型加工方法。

背景技术:

[0002]

目前国内传统的低压rtm成型工艺,需要先将纤维布层铺放入模具内,再进行后续相关注胶工序;铺放过程繁琐,耗时较多,生产效率较低,且当模具倒角或脱模角度过大时,合模过程易造成布层滑脱错层,造成不良品,增加生产成本。

技术实现要素:

[0003]

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种rtm用玻璃纤维预成型体的成型加工方法。

[0004]

为了实现上述目的,本发明采用了如下技术方案:

[0005]

一种rtm用玻璃纤维预成型体的成型加工方法,该加工方法包括以下步骤:

[0006]

步骤一、模具准备:确认模具与加工产品一致,模具表面无杂物,残污,下模边缘非产品区域用保护膜覆盖保护;

[0007]

步骤二、铺层:使用宽度为1270mm6el的闭模毡,满铺模具表面,闭膜毡切口与模具对应定位点对齐,闭膜毡搭接处必须处于平面上,闭模毡外边缘与模具翻边外缘平齐,严禁超出模具成型面,闭模毡超出产品面5-8mm;

[0008]

步骤三、局部补强:闭膜毡对接处加铺一层宽度为100mm,密度为300g/

㎡

编织毡,严禁超出成型面;

[0009]

步骤四、加压边条:翻边处加铺2-4层密度为1250g/

㎡

,宽度为35mm的复合毡,压边条和模具内壁靠齐,压边条与模具立面之间间隙小于5mm,严禁超出模具成型面,严禁缺布;

[0010]

步骤五、编织毡覆盖:使用宽度为100mm,密度为300g/

㎡

编织毡盖加铺翻边,编织毡外边沿与压边条外沿对齐,严禁超出模具成型面,严禁缺布;

[0011]

步骤六、喷涂:铺层完成后移至喷涂车间,喷涂黑色胶衣,单件胶衣用量为8-10行程,胶衣用量为0.3kg-0.5kg;

[0012]

步骤七、铺放聚酯表面毡:喷涂完成移至成型间,去除保护膜,满铺一层70g/

㎡

的黑色聚酯表面毡,完全覆盖产品表面,外边沿与闭膜毡外沿对齐;

[0013]

步骤八、合模固化:对准定位销,将上下模进行合模,合模时要求上模垂直放下,插上加热管固化20-40min;

[0014]

步骤九、脱模:固化完成后利用电葫芦升起上模具,上下模分离,取出产品,剪去多余边角,贴上追溯标识,取出产品查看粘接剂固化情况,取出产品轻拿轻放,防止出现拉扯损坏;

[0015]

步骤十、码放:取出产品后贴上标签将产品放置指定区域中的托盘上,产品内侧向下且在外侧指定位置放置泡沫垫,第一件产品直接码放在产品模型上,依次堆叠。

[0016]

优选地,相邻的所述闭膜毡对接缝隙小于3mm。

[0017]

优选地,所述闭膜毡铺设应平整无架空,搭接平滑无叠层,且铺覆过程使用喷胶固定。

[0018]

优选地,在模具的拐圆角处增设压边条,防止缺布。

[0019]

优选地,喷涂时,喷枪距离模具表面80-90cm,匀速喷涂。

[0020]

优选地,产品码放时,每层产品之间均放置泡沫垫块。

[0021]

优选地,所述闭模毡由经线和纬线纵横交错编织而成网状结构,且该网状结构中穿插有金属线,所述模具内表面涂有磁性涂层。

[0022]

优选地,所述磁性涂层由陶瓷涂料和钐钴磁流体按照2:1比例混合搅拌制成。

[0023]

与现有技术相比,本发明的有益效果是:

[0024]

1、减少铺放布层工序的的时间,提高效率和良品率;

[0025]

2、预先将所需铺放的布层在产品专用的仿形模具上逐层铺放好,且每层铺放时喷上定型胶体,在压实固化后可以使铺层整体具有一定的刚度和保型度,取下预成型体,放置在专门的储存区域,留待注胶成型使用;

[0026]

3、与传统工艺步骤相比,将铺层工序解放出来,替代的预成型体不再制约产品的成型周期,减少成型模具的占模时间,优化了工序,提高了效率,且预成形体在成型中极大地减少了布层滑脱现象,提高了良品率。

附图说明

[0027]

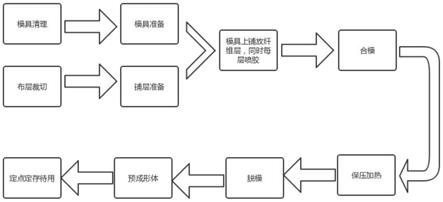

图1为本发明提出的结构示意图;

[0028]

图2为闭模毡的结构示意图。

[0029]

图中:经线1、纬线2、金属线3。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0031]

实施例1

[0032]

参照图1-2,一种rtm用玻璃纤维预成型体的成型加工方法,该加工方法包括以下步骤:

[0033]

步骤一、模具准备:确认模具与加工产品一致,模具表面无杂物,残污,下模边缘非产品区域用保护膜覆盖保护;

[0034]

步骤二、铺层:使用宽度为1270mm6el的闭模毡,满铺模具表面,闭膜毡切口与模具对应定位点对齐,闭膜毡搭接处必须处于平面上,闭模毡外边缘与模具翻边外缘平齐,严禁超出模具成型面,闭模毡超出产品面5mm;

[0035]

步骤三、局部补强:闭膜毡对接处加铺一层宽度为100mm,密度为300g/

㎡

编织毡,严禁超出成型面;

[0036]

步骤四、加压边条:翻边处加铺2层密度为1250g/

㎡

,宽度为35mm的复合毡,压边条和模具内壁靠齐,压边条与模具立面之间间隙小于5mm,严禁超出模具成型面,严禁缺布;

[0037]

步骤五、编织毡覆盖:使用宽度为100mm,密度为300g/

㎡

编织毡盖加铺翻边,编织

毡外边沿与压边条外沿对齐,严禁超出模具成型面,严禁缺布;

[0038]

步骤六、喷涂:铺层完成后移至喷涂车间,喷涂黑色胶衣,单件胶衣用量为8行程,胶衣用量为0.3kg;

[0039]

步骤七、铺放聚酯表面毡:喷涂完成移至成型间,去除保护膜,满铺一层70g/

㎡

的黑色聚酯表面毡,完全覆盖产品表面,外边沿与闭膜毡外沿对齐;

[0040]

步骤八、合模固化:对准定位销,将上下模进行合模,合模时要求上模垂直放下,插上加热管固化20min;

[0041]

步骤九、脱模:固化完成后利用电葫芦升起上模具,上下模分离,取出产品,剪去多余边角,贴上追溯标识,取出产品查看粘接剂固化情况,取出产品轻拿轻放,防止出现拉扯损坏;

[0042]

步骤十、码放:取出产品后贴上标签将产品放置指定区域中的托盘上,产品内侧向下且在外侧指定位置放置泡沫垫,第一件产品直接码放在产品模型上,依次堆叠。

[0043]

相邻的闭膜毡对接缝隙小于3mm,避免缺布,闭膜毡铺设应平整无架空,搭接平滑无叠层,且铺覆过程使用喷胶固定,对其进行临时固定,避免出现架空翘曲的情况,在模具的拐圆角处增设压边条,防止缺布,喷涂时,喷枪距离模具表面80cm,匀速喷涂,产品码放时,每层产品之间均放置泡沫垫块,避免产品间产生硬性碰撞。

[0044]

实施例2

[0045]

参照图1-2,一种rtm用玻璃纤维预成型体的成型加工方法,该加工方法包括以下步骤:

[0046]

步骤一、模具准备:确认模具与加工产品一致,模具表面无杂物,残污,下模边缘非产品区域用保护膜覆盖保护;

[0047]

步骤二、铺层:使用宽度为1270mm6el的闭模毡,满铺模具表面,闭膜毡切口与模具对应定位点对齐,闭膜毡搭接处必须处于平面上,闭模毡外边缘与模具翻边外缘平齐,严禁超出模具成型面,闭模毡超出产品面6.5mm;

[0048]

步骤三、局部补强:闭膜毡对接处加铺一层宽度为100mm,密度为300g/

㎡

编织毡,严禁超出成型面;

[0049]

步骤四、加压边条:翻边处加铺3层密度为1250g/

㎡

,宽度为35mm的复合毡,压边条和模具内壁靠齐,压边条与模具立面之间间隙小于5mm,严禁超出模具成型面,严禁缺布;

[0050]

步骤五、编织毡覆盖:使用宽度为100mm,密度为300g/

㎡

编织毡盖加铺翻边,编织毡外边沿与压边条外沿对齐,严禁超出模具成型面,严禁缺布;

[0051]

步骤六、喷涂:铺层完成后移至喷涂车间,喷涂黑色胶衣,单件胶衣用量为9行程,胶衣用量为0.4kg;

[0052]

步骤七、铺放聚酯表面毡:喷涂完成移至成型间,去除保护膜,满铺一层70g/

㎡

的黑色聚酯表面毡,完全覆盖产品表面,外边沿与闭膜毡外沿对齐;

[0053]

步骤八、合模固化:对准定位销,将上下模进行合模,合模时要求上模垂直放下,插上加热管固化30min;

[0054]

步骤九、脱模:固化完成后利用电葫芦升起上模具,上下模分离,取出产品,剪去多余边角,贴上追溯标识,取出产品查看粘接剂固化情况,取出产品轻拿轻放,防止出现拉扯损坏;

[0055]

步骤十、码放:取出产品后贴上标签将产品放置指定区域中的托盘上,产品内侧向下且在外侧指定位置放置泡沫垫,第一件产品直接码放在产品模型上,依次堆叠。

[0056]

相邻的闭膜毡对接缝隙小于3mm,避免缺布,闭膜毡铺设应平整无架空,搭接平滑无叠层,且铺覆过程使用喷胶固定,对其进行临时固定,避免出现架空翘曲的情况,在模具的拐圆角处增设压边条,防止缺布,喷涂时,喷枪距离模具表面85cm,匀速喷涂,产品码放时,每层产品之间均放置泡沫垫块,避免产品间产生硬性碰撞。

[0057]

实施例3

[0058]

参照图1-2,一种rtm用玻璃纤维预成型体的成型加工方法,该加工方法包括以下步骤:

[0059]

步骤一、模具准备:确认模具与加工产品一致,模具表面无杂物,残污,下模边缘非产品区域用保护膜覆盖保护;

[0060]

步骤二、铺层:使用宽度为1270mm6el的闭模毡,满铺模具表面,闭膜毡切口与模具对应定位点对齐,闭膜毡搭接处必须处于平面上,闭模毡外边缘与模具翻边外缘平齐,严禁超出模具成型面,闭模毡超出产品面8mm;

[0061]

步骤三、局部补强:闭膜毡对接处加铺一层宽度为100mm,密度为300g/

㎡

编织毡,严禁超出成型面;

[0062]

步骤四、加压边条:翻边处加铺4层密度为1250g/

㎡

,宽度为35mm的复合毡,压边条和模具内壁靠齐,压边条与模具立面之间间隙小于5mm,严禁超出模具成型面,严禁缺布;

[0063]

步骤五、编织毡覆盖:使用宽度为100mm,密度为300g/

㎡

编织毡盖加铺翻边,编织毡外边沿与压边条外沿对齐,严禁超出模具成型面,严禁缺布;

[0064]

步骤六、喷涂:铺层完成后移至喷涂车间,喷涂黑色胶衣,单件胶衣用量为10行程,胶衣用量为0.5kg;

[0065]

步骤七、铺放聚酯表面毡:喷涂完成移至成型间,去除保护膜,满铺一层70g/

㎡

的黑色聚酯表面毡,完全覆盖产品表面,外边沿与闭膜毡外沿对齐;

[0066]

步骤八、合模固化:对准定位销,将上下模进行合模,合模时要求上模垂直放下,插上加热管固化40min;

[0067]

步骤九、脱模:固化完成后利用电葫芦升起上模具,上下模分离,取出产品,剪去多余边角,贴上追溯标识,取出产品查看粘接剂固化情况,取出产品轻拿轻放,防止出现拉扯损坏;

[0068]

步骤十、码放:取出产品后贴上标签将产品放置指定区域中的托盘上,产品内侧向下且在外侧指定位置放置泡沫垫,第一件产品直接码放在产品模型上,依次堆叠。

[0069]

相邻的闭膜毡对接缝隙小于3mm,避免缺布,闭膜毡铺设应平整无架空,搭接平滑无叠层,且铺覆过程使用喷胶固定,对其进行临时固定,避免出现架空翘曲的情况,在模具的拐圆角处增设压边条,防止缺布,喷涂时,喷枪距离模具表面90cm,匀速喷涂,产品码放时,每层产品之间均放置泡沫垫块,避免产品间产生硬性碰撞。

[0070]

闭模毡由经线1和纬线2纵横交错编织而成网状结构,且该网状结构中穿插有金属线3,模具内表面涂有磁性涂层,磁性涂层由陶瓷涂料和钐钴磁流体按照2:1比例混合搅拌制成,利用金属线3与磁性涂层的吸引力,保证闭模毡紧贴模具上,不会出现翘曲,架空的情况,而且陶瓷涂料和钐钴磁流体均具有耐高温性能,满足生产需要。

[0071]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 胶衣

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让