一种口罩耳带全自动新型焊接机的制作方法

2021-02-22 00:02:29|

2021-02-22 00:02:29| 311|

311| 起点商标网

起点商标网

[0001]

本实用新型涉及口罩耳带焊接技术领域,尤其涉及一种口罩耳带全自动新型焊接机。

背景技术:

[0002]

口罩是一种卫生防护用品,通常佩戴在口鼻部位用于过滤进入口鼻的空气,进而实现阻隔空气中飞沫、粉尘和花粉等物质。而口罩一般都是采用耳带挂扣在人体的耳朵上,以便于口罩与口鼻部贴合,因此,在口罩生产过程中,其中最重要的一步就是将耳带折弯成弧形(半圆状),再将耳带的两端焊接在口罩表面上。

[0003]

而现有的焊接耳带的方式基本采用人工的方式,即人工剪出一小段,然后将其折弯成半圆状,最后采用焊接器将其焊接于口罩上,这种生产方式成本较高、工作强度大,且生产效率较低,同时,由于其是机械式重复工作,待工人体力下降后,易出错,导致生产质量无法保证。

技术实现要素:

[0004]

本实用新型的目的是提供一种口罩耳带全自动新型焊接机,该焊接机可实现对耳带的自动化输送、折弯、剪切、焊接及下料等工序,自动化程度高、生产效率高,且整体设计合理、结构紧凑、体积小、成本低,可保证生产的产品质量,实用性强。

[0005]

为实现上述目的,采用以下技术方案:

[0006]

一种口罩耳带全自动新型焊接机,包括口罩传输装置、两耳带输送装置,以及两超声波焊接装置;所述两耳带输送装置平行间隔布置于口罩传输装置的上方,每一超声波焊接装置对应一耳带输送装置布置于其下方;所述口罩传输装置包括链板传送线机构、间隔排列布置于链板传送线机构上的用于套入口罩的若干托板机构,以及固定安装于链板传送线机构上且位于两耳带输送装置之间的翻转机构;所述链板传送线机构上还固定安装有两翻边机构,且每一翻边机构靠近一耳带输送装置一侧布置;所述其中一翻边机构用于将套设于托板机构上的口罩的第一侧边翻折,以便靠近该翻边机构布置的超声波焊接装置将耳带焊接于口罩的与第一侧边相对的第二侧边上;所述翻转机构用于驱动托板机构带动口罩翻转,以便另一翻边机构将口罩的第二侧边翻折,进而经另一超声波焊接装置将耳带焊接于口罩的第一侧边上。

[0007]

进一步地,所述链板传送线机构包括第一安装竖板、布置于第一安装竖板一侧的链板传送带,以及与链板传送带驱动连接的第一旋转电机;所述链板传送带环形闭合设置,若干托板机构间隔布置于链板传送带上,第一旋转电机用于驱动链板传送带带动若干托板机构循环的移动至耳带输送装置与超声波焊接装置之间。

[0008]

进一步地,所述托板机构包括与链板传送带固定连接的第一固定座、垂直第一安装竖板长度方向布置并活动插设于第一固定座的第一转轴、与第一转轴一端固定连接的用于套入口罩的承载板,以及与第一转轴另一端固定连接的翻转块;所述翻转机构用于经翻

转块、第一转轴驱动承载板做旋转运动。

[0009]

进一步地,所述翻转机构包括固定布置于第一安装竖板一侧的第二固定座、安装于第二固定座上的第二旋转电机,以及与第二旋转电机驱动连接的用于夹紧翻转块的翻转夹;所述翻边机构包括布置于第一安装竖板另一侧且位于承载板下方的第一安装横板、倾斜布置于第一安装横板顶部的第一伸缩气缸、与第一伸缩气缸驱动连接的用于将口罩的第一侧边或第二侧边翻折的翻边杆,以及平行第一安装竖板布置于翻边杆与超声波焊接装置之间的翻边竖板。

[0010]

进一步地,所述耳带输送装置包括布置于口罩传输装置上方的第一安装架、布置于第一安装架一侧的耳带传输机构、安装于第一安装架上的压线机构、与压线机构驱动连接的绕线机构、安装于绕线机构上的夹紧机构和脱线机构,以及布置于绕线机构一侧的剪线机构;所述耳带传输机构用于将耳带输送至绕线机构上,绕线机构用于将耳带缠绕呈弧形;所述夹紧机构用于将缠绕至绕线机构上的耳带夹紧,以便剪线机构将耳带剪断;所述压线机构用于驱动绕线机构升降以将剪断后的耳带两端压至口罩上,以便超声波焊接装置将其焊接;所述脱线机构用于将焊接后的耳带从绕线机构上脱离。

[0011]

进一步地,所述耳带传输机构包括与第一安装架一侧固定连接的第一安装座、布置于第一安装座顶部的料卷轴、安装于第一安装座一侧的第三旋转电机、布置于第一安装座另一侧并与第三旋转电机驱动连接的主动轮、布置于主动轮下方的若干导向柱,以及活动安装于若干导向柱上的浮动轮;所述第一安装座一侧还设有张紧轮和从动轮,主动轮位于张紧轮与从动轮之间;所述第一安装座的顶部和第一安装架的顶部还均设有一用于耳带穿过的第一通孔。

[0012]

进一步地,所述压线机构包括第二安装横板、第一升降气缸、连接板、若干第一升降导杆、若干焊接头导杆;所述第二安装横板布置于第一安装架顶部,第一升降气缸安装于第二安装横板上;所述连接板与第一升降气缸驱动连接,若干第一升降导杆的一端与绕线机构固定连接,另一端依次活动穿过连接板、第二安装横板布置;所述若干焊接头导杆一端与连接板固定连接,另一端活动穿过绕线机构布置,且其穿过绕线机构的一端还设有焊接压头。

[0013]

进一步地,所述绕线机构包括与若干第一升降导杆一端固定连接的绕线座、安装于绕线座上的第四旋转电机、与第四旋转电机驱动连接的绕线盘,以及固定安装于绕线座一侧的引线轮;所述脱线机构包括布置于绕线座上的两第二升降气缸,以及与两第二升降气缸驱动连接的且靠近绕线盘端部布置的脱线架。

[0014]

进一步地,所述夹紧机构包括两夹线爪模组、安装于绕线座上的两第三升降气缸,以及与两第三升降气缸驱动连接的压线座;所述两夹线爪模组垂直绕线盘长度方向平行间隔布置于其顶部,第三升降气缸用于驱动压线座升降以挤压夹线爪模组进而将耳带夹紧固定;所述剪线机构包括布置于绕线盘一侧的滑台气缸,以及与滑台气缸驱动连接并位于两夹线爪模组之间的气动剪刀。

[0015]

进一步地,所述超声波焊接装置包括布置于耳带输送装置下方的第一升降座、安装于第一升降座上的若干第二升降导杆和若干第四升降气缸、布置于若干第二升降导杆上的第一安装板、安装于第一安装板上的超声波换能器、与超声波换能器顶部连接的超声波钢膜,以及布置于第一升降座一侧的散热风扇。

[0016]

采用上述方案,本实用新型的有益效果是:

[0017]

1)可实现对耳带的自动化输送、折弯、剪切、焊接及下料等工序,自动化程度高、生产效率高,且整体设计合理、结构紧凑、体积小、成本低,可保证生产的产品质量,实用性强;

[0018]

2)通过口罩传输装置可将口罩循环的流经耳带输送装置与超声波焊接装置之间,进而便于超声波焊接装置将耳带焊接于口罩上,实现托板机构的循环利用、降低成本、提高经济效益;

[0019]

3)通过翻边机构可将口罩的一侧边翻折,便于超声波焊接装置将耳带焊接于口罩的另一侧边,避免焊接时,损坏口罩;

[0020]

4)采用超声波焊接装置对耳带进行焊接,焊接效率高,且可保证焊接质量;

[0021]

5)通过脱线机构可驱动焊接后的耳带自动从绕线盘上脱落,进而可实现口罩的自动化下料,节省人工成本。

附图说明

[0022]

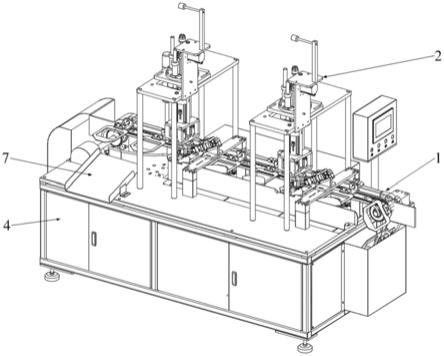

图1为本实用新型的立体图;

[0023]

图2为本实用新型的口罩传输装置的立体图;

[0024]

图3为本实用新型的托板机构及翻边机构的立体图;

[0025]

图4为本实用新型的翻转机构的立体图;

[0026]

图5为本实用新型的耳带输送装置的立体图;

[0027]

图6为图5的a处局部放大示意图;

[0028]

图7为本实用新型的压线机构的立体图;

[0029]

图8为本实用新型的绕线机构、夹紧机构和脱线机构的立体图;

[0030]

图9为本实用新型的绕线盘的立体图;

[0031]

图10为本实用新型的剪线机构的立体图;

[0032]

图11为本实用新型的超声波焊接装置的立体图;

[0033]

其中,附图标识说明:

[0034]

1—口罩传输装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—耳带输送装置;

[0035]

3—超声波焊接装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—安装平台;

[0036]

5—限位竖板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—出料档杆;

[0037]

7—下料滑台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—链板传送线机构;

[0038]

12—托板机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—翻转机构;

[0039]

14—翻边机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—第一安装架;

[0040]

22—耳带传输机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23—压线机构;

[0041]

24—绕线机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25—夹紧机构;

[0042]

26—脱线机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27—剪线机构;

[0043]

31—第一升降座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32—第二升降导杆;

[0044]

33—第四升降气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34—第一安装板;

[0045]

35—超声波换能器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36—超声波钢膜;

[0046]

37—散热风扇;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111—第一安装竖板;

[0047]

112—链板传送带;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113—第一旋转电机;

[0048]

121—第一固定座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122—第一转轴;

[0049]

123—承载板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124—翻转块;

[0050]

131—第二固定座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132—第二旋转电机;

[0051]

133—翻转夹;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141—第一安装横板;

[0052]

142—第一伸缩气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

143—翻边杆;

[0053]

144—翻边竖板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221—第一安装座;

[0054]

222—料卷轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223—第三旋转电机;

[0055]

224—主动轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225—导向柱;

[0056]

226—浮动轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

227—张紧轮;

[0057]

228—从动轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

229—第一通孔;

[0058]

231—第二安装横板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232—第一升降气缸;

[0059]

233—连接板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

234—第一升降导杆;

[0060]

235—焊接头导杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

236—焊接压头;

[0061]

241—绕线座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242—第四旋转电机;

[0062]

243—绕线盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

244—引线轮;

[0063]

251—夹线爪模组;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

252—第三升降气缸;

[0064]

253—压线座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

261—第二升降气缸;

[0065]

262—脱线架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

271—滑台气缸;

[0066]

272—气动剪刀。

具体实施方式

[0067]

以下结合附图和具体实施例,对本实用新型进行详细说明。

[0068]

参照图1至11所示,本实用新型提供一种口罩耳带全自动新型焊接机,包括口罩传输装置1、两耳带输送装置2,以及两超声波焊接装置3;所述两耳带输送装置2平行间隔布置于口罩传输装置1的上方,每一超声波焊接装置3对应一耳带输送装置2布置于其下方;所述口罩传输装置1包括链板传送线机构11、间隔排列布置于链板传送线机构11上的用于套入口罩的若干托板机构12,以及固定安装于链板传送线机构11上且位于两耳带输送装置2之间的翻转机构13;所述链板传送线机构11上还固定安装有两翻边机构14,且每一翻边机构14靠近一耳带输送装置2一侧布置;所述其中一翻边机构14用于将套设于托板机构12上的口罩的第一侧边翻折,以便靠近该翻边机构14布置的超声波焊接装置3将耳带焊接于口罩的与第一侧边相对的第二侧边上;所述翻转机构13用于驱动托板机构12带动口罩翻转,以便另一翻边机构14将口罩的第二侧边翻折,进而经另一超声波焊接装置3将耳带焊接于口罩的第一侧边上。

[0069]

其中,所述链板传送线机构11包括第一安装竖板111、布置于第一安装竖板111一侧的链板传送带112,以及与链板传送带112驱动连接的第一旋转电机113;所述链板传送带112环形闭合设置,若干托板机构12间隔布置于链板传送带112上,第一旋转电机113用于驱动链板传送带112带动若干托板机构12循环的移动至耳带输送装置2与超声波焊接装置3之间;所述托板机构12包括与链板传送带112固定连接的第一固定座121、垂直第一安装竖板111长度方向布置并活动插设于第一固定座121的第一转轴122、与第一转轴122一端固定连

接的用于套入口罩的承载板123,以及与第一转轴122另一端固定连接的翻转块124;所述翻转机构13用于经翻转块124、第一转轴122驱动承载板123做旋转运动;所述翻转机构13包括固定布置于第一安装竖板111一侧的第二固定座131、安装于第二固定座131上的第二旋转电机132,以及与第二旋转电机132驱动连接的用于夹紧翻转块124的翻转夹133;所述翻边机构14包括布置于第一安装竖板111另一侧且位于承载板123下方的第一安装横板141、倾斜布置于第一安装横板141顶部的第一伸缩气缸142、与第一伸缩气缸142驱动连接的用于将口罩的第一侧边或第二侧边翻折的翻边杆143,以及平行第一安装竖板111布置于翻边杆143与超声波焊接装置3之间的翻边竖板144。

[0070]

所述耳带输送装置2包括布置于口罩传输装置1上方的第一安装架21、布置于第一安装架21一侧的耳带传输机构22、安装于第一安装架21上的压线机构23、与压线机构23驱动连接的绕线机构24、安装于绕线机构24上的夹紧机构25和脱线机构26,以及布置于绕线机构24一侧的剪线机构27;所述耳带传输机构22用于将耳带输送至绕线机构24上,绕线机构24用于将耳带缠绕呈弧形;所述夹紧机构25用于将缠绕至绕线机构24上的耳带夹紧,以便剪线机构27将耳带剪断;所述压线机构23用于驱动绕线机构24升降以将剪断后的耳带两端压至口罩上,以便超声波焊接装置3将其焊接;所述脱线机构26用于将焊接后的耳带从绕线机构24上脱离;所述耳带传输机构22包括与第一安装架21一侧固定连接的第一安装座221、布置于第一安装座221顶部的料卷轴222、安装于第一安装座221一侧的第三旋转电机223、布置于第一安装座221另一侧并与第三旋转电机223驱动连接的主动轮224、布置于主动轮224下方的若干导向柱225,以及活动安装于若干导向柱225上的浮动轮226;所述第一安装座221一侧还设有张紧轮227和从动轮228,主动轮224位于张紧轮227与从动轮228之间;所述第一安装座221的顶部和第一安装架21的顶部还均设有一用于耳带穿过的第一通孔229。

[0071]

所述压线机构23包括第二安装横板231、第一升降气缸232、连接板233、若干第一升降导杆234、若干焊接头导杆235;所述第二安装横板231布置于第一安装架21顶部,第一升降气缸232安装于第二安装横板231上;所述连接板233与第一升降气缸232驱动连接,若干第一升降导杆234的一端与绕线机构24固定连接,另一端依次活动穿过连接板233、第二安装横板231布置;所述若干焊接头导杆235一端与连接板233固定连接,另一端活动穿过绕线机构24布置,且其穿过绕线机构24的一端还设有焊接压头236;所述绕线机构24包括与若干第一升降导杆234一端固定连接的绕线座241、安装于绕线座241上的第四旋转电机242、与第四旋转电机242驱动连接的绕线盘243,以及固定安装于绕线座241一侧的引线轮244;所述脱线机构26包括布置于绕线座241上的两第二升降气缸261,以及与两第二升降气缸261驱动连接的且靠近绕线盘243端部布置的脱线架262。

[0072]

所述夹紧机构25包括两夹线爪模组251、安装于绕线座241上的两第三升降气缸252,以及与两第三升降气缸252驱动连接的压线座253;所述两夹线爪模组251垂直绕线盘243长度方向平行间隔布置于其顶部,第三升降气缸252用于驱动压线座253升降以挤压夹线爪模组251进而将耳带夹紧固定;所述剪线机构27包括布置于绕线盘243一侧的滑台气缸271,以及与滑台气缸271驱动连接并位于两夹线爪模组251之间的气动剪刀272;所述超声波焊接装置3包括布置于耳带输送装置2下方的第一升降座31、安装于第一升降座31上的若干第二升降导杆32和若干第四升降气缸33、布置于若干第二升降导杆32上的第一安装板

34、安装于第一安装板34上的超声波换能器35、与超声波换能器35顶部连接的超声波钢膜36,以及布置于第一升降座31一侧的散热风扇37。

[0073]

本实用新型工作原理:

[0074]

继续参照图1至11所示,本实施例中,焊接机还包括安装平台4,口罩传输装置1、超声波焊接装置3及耳带输送装置2均布置于安装平台4上;安装平台4顶部一端还设有工控机,安装平台4底部还设有脚轮脚杯。

[0075]

口罩传输装置1:参照图2-4所示,口罩传输装置1还包括限位竖板5,限位竖板5平行第一安装竖板111布置于安装平台4顶部,且限位竖板5与第一安装竖板111留有一定间隔;托板机构12及翻边机构14均布置于限位竖板5与第一安装竖板111之间,翻边机构14的第一伸缩气缸142可驱动翻边杆143将口罩的第一侧边或第二侧边(第一侧边与第二侧边相对)顶至限位竖板5一侧上,进而实现对口罩的第一侧边或第二侧边的翻折,便于超声波焊接装置3焊接;限位竖板5一端还设有出料档杆6,出料档杆6一侧还设有下料滑台7,出料档杆6用于将焊接完成的口罩从托板机构12上脱落至下料滑台7上,进而实现对口罩的自动化下料。

[0076]

工作时,可通过外部机械手(或其它移载装置)或人工将口罩套设于承载板123上,链板传送线机构11可循环的将承载板123移载至耳带输送装置2与超声波焊接装置3之间,以便完成焊接,由于链板传送线机构11采用环形闭合结构的设计,可使得托板机构12能够循环利用,进而降低成本、提高经济效益;第一安装竖板111的中部设有一缺口,翻转机构13的翻转夹133布置于缺口内,可便于翻转夹133将翻转块124夹持,进而通过第二旋转电机132驱动带动翻转块124、承载板123做旋转运动;工作时,套设于承载板123上的口罩首先经过其中一翻边机构14的翻边杆143将口罩的第一侧边翻折,随后,链板传送线机构11带动翻边的口罩继续移动,此时,位于翻边杆143与超声波焊接装置3之间的翻边竖板144可保证第一侧边继续处于翻折状态;当口罩移动至其中一超声波焊接装置3与耳带输送装置2之间时,超声波焊接装置3对口罩第二侧边进行焊接;随后,口罩移动至翻转机构13处(此时,口罩的第一侧边复位),翻转机构13经翻转夹133驱动承载板123旋转180度;随后,另一翻边机构14将口罩的第二侧边翻折(与上述类似,不再赘述),以便另一超声波焊接装置3将耳带焊接于口罩的第一侧边上;最后,通过出料档杆6将焊接后的口罩从承载板123脱离至下料滑台7上,以完成下料。

[0077]

耳带输送装置2:工作时,可首先将带料卷(耳带卷)放入料卷轴222上,并将耳带一端从第一安装座221顶部的第一通孔229穿出;然后从主动轮224和张紧轮227之间穿出并缠绕至浮动轮226外侧,再往上从主动轮224与从动轮228之间穿出,并绕过从动轮228往下布置,再经第一安装架21上的第一通孔229穿出往下,经位于绕线座241一侧的引线轮244绕至绕线盘243一侧,并经夹线爪模组251夹紧固定;耳带传输机构22的其中一导向柱225的外侧套设有限位柱,且第一安装座221上靠近主动轮224处还设有光电传感器,在绕线盘243旋转时,耳带将从耳带传输机构22中抽出,由于主动轮224和张紧轮227是夹紧状态,所以浮动轮226被抬起(沿导向柱225上升),当光电传感器感应不到浮动轮226时,第三旋转电机223立即启动,进而驱动主动轮224和张紧轮227向下输送耳带,直至浮动轮226落回至光电传感器位置处;限位柱可限制浮动轮226上升的高度,进而可调节耳带(弹性很大)被抽下的长度。

[0078]

压线机构23的若干焊接头导杆235的一端与连接板233固定连接,另一端活动穿过

绕线机构24的绕线座241布置,第一升降气缸232可经连接板233、第一升降导杆234驱动绕线座241下降,以将绕线盘243抵至口罩上,由于焊接头导杆235可相对绕线座241升降,进而当绕线座241抵至口罩上时,第一升降气缸232对连接板233的压力传递至焊接头导杆235顶部,进而可驱动焊接头导杆235带动焊接压头236完全压紧口罩,进而便于焊接;夹紧机构25的夹线爪模组251包括与绕线座241铰接的两夹爪本体(分别布置于绕线盘243的两侧)、布置于夹爪本体上的弹片及滚珠(对其进行限位);压线座253下降时,可挤压夹爪本体将耳带夹紧于绕线盘243外侧,以便剪线机构27将其剪断;当耳带从引线轮244上经一夹爪本体夹紧后,第四旋转电机242驱动绕线盘243旋转180度,此时,耳带缠绕至绕线盘243的外侧,随后,剪线机构27将耳带剪断(剪线机构27的气动剪刀272位于两夹线爪模组251之间,故将耳带剪断后,耳带呈半圆形(弧形)),随后,压线机构23驱动绕线盘243抵至口罩上,焊接压头236将耳带的两端(剪断后的两端)完全压紧至口罩对应位置上,随后,超声波焊接装置3开始焊接,焊接结束后,第二升降气缸261驱动脱线架262将耳带从绕线盘243上脱离,进而完成焊接。

[0079]

超声波焊接装置3:当对耳带焊接时,第四升降气缸33可驱动第一升降座31带动超声波钢膜36上升,以便对耳带进行焊接,焊接结束后,第四升降气缸33驱动第一升降座31带动超声波钢膜36复位;焊接时,布置于第一升降座31一侧的散热风扇37可对其进行散热;此外,第一升降座31上还设有行程调节杆,可调节第一升降座31的上升行程,便于根据实际使用环境自由调整,简单方便。

[0080]

以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让