制备大丝束碳纤维热塑性复合材料的模具以及集成装置的制作方法

2021-02-21 22:02:46|

2021-02-21 22:02:46| 497|

497| 起点商标网

起点商标网

[0001]

本实用新型涉及制备大丝束碳纤维热塑性复合材料的模具以及集成装置,属于碳纤维材料制备技术领域。

背景技术:

[0002]

大丝束碳纤维通常指每束碳纤维的根数大于等于48000根(即48k)的碳纤维,而1k,3k,6k,12k 和24k 的碳纤维则称之为小丝束碳纤维。英国考尔兹(courtaulds)公司最早于20世纪70年代末对大丝束碳纤维进行研究,并在1985年成功研制出性能与t300相当的48k及以上大丝束碳纤维;至20世纪90年代,该公司大丝束碳纤维研究取得进一步突破,拉伸强度达到3200~3800mpa,且成本大幅降低,并在建筑等多个领域逐步替代小丝束碳纤维。此后,国外知名碳纤维生产企业如日本东丽(toray)、日本东邦(toho)、美国赫克瑟(hexcel)、德国sgl炭集团相继开发出低成本大丝束碳纤维,同时,在制备大丝束碳纤维预浸料方面在也取得了重大突破。大丝束碳纤维已然成为碳纤维产业中最有发展潜力的品种,并逐渐取代原小丝束碳纤维应用于各行业。

[0003]

大丝束碳纤维因丝束纤维数量多、纤维束直径大、毛羽多,大丝束展开及其碳纤维与热塑性树脂浸渍难度大,需要开发专用大丝束碳纤维的实验加工设备、工艺制备技术。就大丝束长碳纤维热塑性复合材料,国内外公开资料未见大丝束长碳纤维热塑性复合材料的研究报道。国外,可能是出于对具有战略意义的碳纤维及其复合材料制备技术严格保密、封锁;也许是国外长纤维增强热塑性复合材料制备技术与大丝束碳纤维低成本化技术均在上世纪90年代突破并快速发展,大小丝束长碳纤维热塑性复合材料已成功融合开发,无需强调大、小丝束概念。国内主要以玻璃纤维研发为主,而长碳纤维热塑性复合材料研究大多处于实验或中试阶段、批量生产的产品都较少,都是以小丝束碳纤维为原料,这与无国产工业化低成本大丝束碳纤维直接相关。北京中材汽车复合材料有限公司王婧等研究长碳纤维增强尼龙在线模压工艺,对比玻纤增强尼龙,碳纤维尼龙材料更优;北京化工大学研究生陈同海对长碳纤维增强尼龙66熔融浸渍模具结构、制备技术、注塑工艺及复合材料的性能进行了研究。根据darcy定律和流体力学理论,建立了基于结构参数、工艺参数和物性参数的连续纤维束熔融浸渍模型,分析了连续纤维束的分散和浸渍机理,对熔体黏度、浸渍辊的形状和包覆角等关键参数对纤维束浸渍度的影响进行了数值分析和模拟。

[0004]

现有技术中生产大丝束碳纤维复合材料的装置,主要存在以下的问题:

[0005]

以长玻璃纤维、小丝束长碳纤维增强热塑性复合材料制备技术现用预热展丝装置大多为两辊,辊直径较小。

[0006]

现有浸渍模具:熔融热塑性树脂大多从纤维束(从浸渍模具中间通过)下方、浸渍模具纤维进入端底部进入,需要熔融树脂熔体高才能使纤维与树脂充分接触,达到树脂与纤维充分浸渍目的非常困难。

技术实现要素:

[0007]

本实用新型针对大丝束碳纤维的特点,专门设计、定制加工适合大丝束长碳纤维热塑性复合材料制备的预热展丝装置、浸渍模具及整条专用实验生产线。设计为三辊及三辊以上、增大辊直径,辊的水平和垂直距离可调。设计熔融热塑性树脂大多从纤维束(从浸渍模具中间通过)上方、浸渍模具纤维进入端顶部进入,熔融树脂自身重力是熔体自上而下就可与纤维充分接触,实现树脂与纤维充分浸渍的目的;另外还可改变浸渍模具内张力辊结构与布局提高浸渍效果等。

[0008]

本实用新型的第一个方面,提供了:

[0009]

一种大丝束碳纤维热塑性复合材料的制备方法,包括以下步骤:

[0010]

通过牵引装置将大丝束碳纤维输入至浸渍模具中;

[0011]

在浸渍模具中加入熔融的热塑性树脂,使树脂浸渍于大丝束碳纤维的表面;

[0012]

将大丝束碳纤维引出并冷却;

[0013]

其中,在浸渍模具中加入熔融的热塑性树脂是通过位于大丝束碳纤维上方的热塑树脂熔体流道加入,并且加入的树脂会自上而下流过大丝束碳纤维。

[0014]

在一个实施方式中,所述的大丝速碳纤维丝束大于48k。

[0015]

在一个实施方式中,所述的热塑性树脂选自聚酰胺、聚丙烯、聚碳酸酯、聚苯硫醚、聚醚醚酮、聚醚酰亚胺、聚醚酮酮等。

[0016]

在一个实施方式中,所述的热塑性树脂中还含有无机纳米颗粒。

[0017]

在一个实施方式中,所述的无机纳米颗粒选自氧化铝、氧化硅、氧化钛、氧化锆、碳化硅中的一种或几种的混合。

[0018]

在一个实施方式中,所述的热塑性树脂中还含有环氧树脂。

[0019]

在一个实施方式中,所述的环氧树脂选自e41、e44或者e52。

[0020]

在一个实施方式中,所述的热塑性树脂是指环氧树脂/聚碳酸酯热塑性复合材料。

[0021]

在一个实施方式中,所述的环氧树脂/聚碳酸酯热塑性复合材料的制备方法,包括以下步骤:

[0022]

步骤1,氧化铝纳米粉体的羧基化改性:配制含有0.5-1wt%的3-氨丙基三乙氧基硅烷的乙醇溶液,再加入2-4wt%的氧化铝粉体,升温进行反应之后,将粉体滤出并洗涤、干燥,得到表面氨基化的氧化铝粉体;配制ph在10-11的磷酸盐缓冲溶液,向其中加入0.5-1wt%马来酸酐,再加入1-3wt%的表面氨基化的氧化铝粉体,室温下进行反应之后,将粉体滤出并洗涤、干燥,得到羧基化改性的氧化铝粉体;

[0023]

步骤2,醇酸树脂对环氧树脂的改性:取羧基化改性的氧化铝粉体5-10重量份、环氧树脂40-55重量份、季戊四醇10-12重量份、松香3-6重量份、亚麻油6-10重量份、催干剂0.05-0.2重量份,混合均匀后,进行第一反应,再加入邻苯二甲酸酐6-12份后,进行第二反应,反应结束后,加入有机溶剂30-40重量份稀释,得到改性环氧树脂;

[0024]

步骤3,环氧树脂/聚碳酸酯复合热塑性材料的制备:取改性环氧树脂5-10重量份、聚碳酸酯55-75重量份、四乙烯五胺3-5重量份、溶剂5-10重量份,混合均匀后,送入双螺杆挤出机中熔融挤出,得到热塑性复合材料。

[0025]

在一个实施方式中,所述的步骤1中的升温反应是指在70-90℃反应1-4h;室温下反应时间是5-10h。

[0026]

在一个实施方式中,所述的步骤2中的催干剂选自环烷酸钴或者环烷酸铅;有机溶剂可以选自酮类、酯类、醚醇类或者氯代烃类溶剂;第一反应和第二反应的温度是210-260℃,反应时间是1-4h。

[0027]

在一个实施方式中,所述的步骤3中,溶剂是氯代烃类溶剂;双螺杆挤出机的挤出工艺各区段温度分别为:输送段255℃-265℃、熔融段270℃-295℃、剪切段265℃-290℃、排气段265℃-280℃、挤出段260℃-280℃。

[0028]

本实用新型的第二个方面,提供了:

[0029]

一种制备大丝束碳纤维热塑性复合材料的模具,包括:

[0030]

模具壁;

[0031]

在模具壁的两端分别开设入模口和出模口,分别用于大丝束碳纤维的进出模具;

[0032]

在模具壁的内部设有相互匹配的上压辊和下支撑辊,用于对大丝束碳纤维的表面的树脂进行滚涂均匀;

[0033]

热塑树脂熔体流道,位于入模口的上部,用于向模具内部供入热塑树脂熔体。

[0034]

在一个实施方式中,上压辊和下支撑辊共有三对。

[0035]

在一个实施方式中,热塑树脂熔体流道1位于入模口2的上方1-10cm。

[0036]

本实用新型的第三个方面,提供了:

[0037]

一种制备大丝束碳纤维的集成装置,包括:

[0038]

上述的模具以及挤出机;

[0039]

挤出机上设有原料仓,用于加入热塑性树脂;

[0040]

碳纤维架和加热预分散装置,用于将大丝束碳纤维输入至入模口;

[0041]

挤出机的下料口与热塑树脂熔体流道连接。

[0042]

在一个实施方式中,还包括:冷却水槽,连接于出模口,用于对出模口中得到的大丝束碳纤维进行冷却。

[0043]

在一个实施方式中,还包括:料条整形装置,连接于冷却水槽,用于对冷却水槽中得到的大丝束碳纤维进行整理。

[0044]

在一个实施方式中,还包括:驱水装置,连接于料条整形装置,用于对大丝束碳纤维除水。

[0045]

在一个实施方式中,还包括依次连接的收线器、牵引机、长纤切粒机和振动筛,收线器连接于驱水装置。

[0046]

本实用新型的第四个方面,提供了:

[0047]

一种大丝束长碳纤维热塑性复合材料,包含大丝束碳纤维,以及覆于碳纤维表面的热塑性树脂。

[0048]

在一个实施方式中,所述的大丝速碳纤维丝束大于48k。

[0049]

在一个实施方式中,所述的热塑性树脂选自聚酰胺、聚丙烯、聚碳酸酯、聚苯硫醚、聚醚醚酮、聚醚酰亚胺、聚醚酮酮等。

[0050]

在一个实施方式中,所述的热塑性树脂中还含有无机纳米颗粒。

[0051]

在一个实施方式中,所述的无机纳米颗粒选自氧化铝、氧化硅、氧化钛、氧化锆、碳化硅中的一种或几种的混合。

[0052]

在一个实施方式中,所述的热塑性树脂中还含有环氧树脂。

[0053]

在一个实施方式中,所述的环氧树脂选自e41、e44或者e52。

[0054]

有益效果

[0055]

本实用新型公开了一种大丝束长碳纤维热塑性复合材料及其制备方法,大丝束碳纤维进入浸渍模具中与经双螺杆挤出机熔融塑化的热塑性树脂充分浸渍,然后经牵引、冷却、切粒,制备出大丝束长碳纤维热塑性复合材料,可广泛用于要求有电磁屏蔽功能的电子电器设备外壳,有耐磨性能要求的纺织、机械等转动与传动零部件,有耐磨和散热要求的汽车转向系统和刹车部件,以及高综合性能要求的中高档汽车的半结构或结构部件等。其由热塑性树脂、大丝束碳纤维、界面改性剂、阻燃剂、抗氧剂、光稳定剂、金属氧化物、润滑剂等组成。

附图说明

[0056]

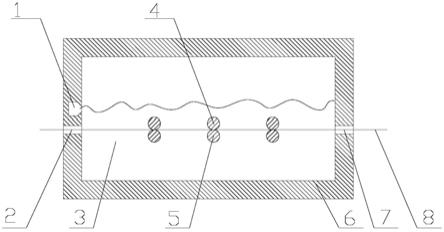

图1是本实用新型提供的模具图;

[0057]

图2是本实用新型提供的集成加工装置图;

[0058]

图3是本实用新型制备得到的大丝束碳纤维的sem照片。

[0059]

其中,1、热塑树脂熔体流道;2、入模口;3、模具内熔体;4、上压辊;5、下支撑辊;6、模具壁;7、出模口;8、大丝束碳纤维;9、原料仓;10、失重秤;11、挤出机;12、碳纤维架;13、加热预分散装置;14、模具;15、冷却水槽;16、料条整形装置;17、驱水装置;18、收线器;19、牵引机;20、长纤切粒机;21、振动筛。

具体实施方式

[0060]

本实用新型为了解决大丝束碳纤维进行浸渍熔融态浆料时存在的涂覆效果不好的问题,提出的复合材料制备模具如图1所示,包括:

[0061]

模具壁6;

[0062]

在模具壁6的两端分别开设入模口2和出模口7,分别用于大丝束碳纤维8的进出模具;

[0063]

在模具壁6的内部设有相互匹配的上压辊4和下支撑辊5,用于对大丝束碳纤维8的表面的树脂进行滚涂均匀;

[0064]

热塑树脂熔体流道1,位于入模口2的上部,用于向模具内部供入热塑树脂熔体。

[0065]

在一个实施方式中,上压辊4和下支撑辊5共有三对。

[0066]

在一个实施方式中,热塑树脂熔体流道1位于入模口2的上方1-10cm。

[0067]

另外上述的模具应用于制造碳纤维复合材料时,所采用的集成装置如图2所示,包括:上述的模具14以及挤出机11;

[0068]

挤出机11上设有原料仓9,用于加入热塑性树脂;

[0069]

碳纤维架12和加热预分散装置13,用于将大丝束碳纤维8输入至入模口2;

[0070]

挤出机11的下料口与热塑树脂熔体流道1连接。

[0071]

在一个实施方式中,还包括:冷却水槽15,连接于出模口7,用于对出模口7中得到的大丝束碳纤维8进行冷却。

[0072]

在一个实施方式中,还包括:料条整形装置16,连接于冷却水槽15,用于对冷却水槽15中得到的大丝束碳纤维8进行整理。

[0073]

在一个实施方式中,还包括:驱水装置17,连接于料条整形装置16,用于对大丝束碳纤维8除水。

[0074]

在一个实施方式中,还包括依次连接的收线器18、牵引机19、长纤切粒机20和振动筛21,收线器18连接于驱水装置17。

[0075]

在采用上述的装置进行碳纤维复合材料的加工制造时,大丝束碳纤维8受到牵引机19的牵引,从入模口2进入模具,同时从出模口7离开模具,树脂熔体从模腔上部进入模具,在重力作用下自上而下浸没大丝束碳纤维,二者可以充分接触,实现热塑性树脂熔体与大丝束碳纤维良好浸渍;另外,上、下辊组数设计为三组以上,上压辊直径设计为不同大小的系列,根据需要调节压力,改变热塑性树脂熔体与大丝束碳纤维的浸渍效果,使树脂的涂覆效果更好、更均匀。

[0076]

本实用新型中,所采用的碳纤维主要为大丝束碳纤维,丝束大于48k。

[0077]

本实用新型中,所采用的材料主要可以是树脂材料,以及其它的辅助添加剂。其中,树脂材料可以包括:聚酰胺、聚碳酸酯、聚碳酸酯、聚苯硫醚、聚醚醚酮、聚醚酰亚胺、聚醚酮酮。

[0078]

以下的实施例中,是以无机粒子/环氧树脂/聚碳酸酯热塑性树脂为例。

[0079]

上述的热塑性材料,是以聚碳酸酯作为基体树脂,其具有较好的韧性和热塑性;同时辅助以环氧树脂,可以显著提高材料的耐磨性、化学稳定性以及力学性能;同时,通过无机粒子可以显著提高碳纤维复合材料的物理强度。

[0080]

其制备过程的原理如下:

[0081]

首先,对氧化铝的表面依次进行氨基化和羧基化的接枝修饰:

[0082][0083][0084]

再通过将羧基化的纳米颗粒、醇酸树脂对环氧树脂进行改性,其改性反应原理是首先经过醇解,再由-cooh与环氧基发生交联:

[0085]

[0086][0087]

将以上复合的复合碳纤维在较高温度时进行压平、冷却后,得到复合材料。

[0088]

实施例1

[0089]

本实施例中所采用的碳纤维为zoltek的panex碳纤维,丝束数为48k,纤度约为425。采用的聚碳酸酯为bx3900,熔融指数60g/min。

[0090]

所采用的热塑性树脂是环氧树脂/聚碳酸酯热塑性树脂,其制备方法如下:

[0091]

步骤1,氧化铝纳米粉体的羧基化改性:配制含有0.5wt%的3-氨丙基三乙氧基硅烷的乙醇溶液,再加入4wt%的氧化铝粉体,70℃反应4h之后,将粉体滤出并洗涤、干燥,得到表面氨基化的氧化铝粉体;配制ph在10-11的磷酸盐缓冲溶液,向其中加入0.5wt%马来酸酐,再加入3wt%的表面氨基化的氧化铝粉体,室温下进行反应5h之后,将粉体滤出并洗涤、干燥,得到羧基化改性的氧化铝粉体;

[0092]

步骤2,醇酸树脂对环氧树脂的改性:取羧基化改性的氧化铝粉体10重量份、e44环氧树脂40重量份、季戊四醇12重量份、松香3重量份、亚麻油10重量份、催干剂(环烷酸钴和环烷酸铅按照1:1重量比混合)0.05重量份,混合均匀后,进行220℃条件下反应3h,再加入邻苯二甲酸酐12份后,再在240℃条件下反应2h,反应结束后,加入乙酸乙酯30重量份稀释,得到改性环氧树脂;

[0093]

步骤3,环氧树脂/聚碳酸酯复合热塑性材料的制备:取改性环氧树脂5重量份、聚碳酸酯75重量份、四乙烯五胺3重量份、三氯甲烷10重量份,混合均匀后,送入双螺杆挤出机中熔融挤出;双螺杆挤出机的挤出工艺各区段温度分别为:输送段265℃、熔融段295℃、剪切段290℃、排气段280℃、挤出段280℃;

[0094]

步骤4,将挤出得到的熔融的热塑性复合材料加入至模具进口中,同时通过牵引轮拉动碳纤维进入模具,使熔融体从上部流过碳纤维,牵引速度3m/min,熔融体加入口与碳纤维的垂直高度约4cm,熔融体的加入流量控制在110g/min。

[0095]

将以上复合的复合碳纤维在较高温度时进行压平、冷却后,得到复合材料。

[0096]

实施例2

[0097]

本实施例中所采用的碳纤维为zoltek的panex碳纤维,丝束数为48k,纤度约为425。采用的聚碳酸酯为bx3900,熔融指数60g/min。

[0098]

所采用的热塑性树脂是环氧树脂/聚碳酸酯热塑性树脂,其制备方法如下:

[0099]

步骤1,氧化铝纳米粉体的羧基化改性:配制含有1wt%的3-氨丙基三乙氧基硅烷的乙醇溶液,再加入2wt%的氧化铝粉体, 90℃反应1h之后,将粉体滤出并洗涤、干燥,得到表面氨基化的氧化铝粉体;配制ph在10-11的磷酸盐缓冲溶液,向其中加入1wt%马来酸酐,再加入1wt%的表面氨基化的氧化铝粉体,室温下进行反应10h之后,将粉体滤出并洗涤、干燥,得到羧基化改性的氧化铝粉体;

[0100]

步骤2,醇酸树脂对环氧树脂的改性:取羧基化改性的氧化铝粉体5重量份、e44环氧树脂55重量份、季戊四醇10重量份、松香6重量份、亚麻油6重量份、催干剂(环烷酸钴和环烷酸铅按照1:1重量比混合)0.2重量份,混合均匀后,进行220℃条件下反应3h,再加入邻苯

二甲酸酐6份后,再在240℃条件下反应2h,反应结束后,加入乙酸乙酯40重量份稀释,得到改性环氧树脂;

[0101]

步骤3,环氧树脂/聚碳酸酯复合热塑性材料的制备:取改性环氧树脂10重量份、聚碳酸酯55重量份、四乙烯五胺5重量份、三氯甲烷5重量份,混合均匀后,送入双螺杆挤出机中熔融挤出;双螺杆挤出机的挤出工艺各区段温度分别为:输送段260℃、熔融段285℃、剪切段285℃、排气段275、挤出段270℃;

[0102]

步骤4,将挤出得到的熔融的热塑性复合材料加入至模具进口中,同时通过牵引轮拉动碳纤维进入模具,使熔融体从上部流过碳纤维,牵引速度3m/min,熔融体加入口与碳纤维的垂直高度约5cm,熔融体的加入流量控制在140g/min。

[0103]

将以上复合的复合碳纤维在较高温度时进行压平、冷却后,得到复合材料。

[0104]

实施例3

[0105]

本实施例中所采用的碳纤维为zoltek的panex碳纤维,丝束数为48k,纤度约为425。采用的聚碳酸酯为bx3900,熔融指数60g/min。

[0106]

所采用的热塑性树脂是环氧树脂/聚碳酸酯热塑性树脂,其制备方法如下:

[0107]

步骤1,氧化铝纳米粉体的羧基化改性:配制含有0.6wt%的3-氨丙基三乙氧基硅烷的乙醇溶液,再加入3wt%的氧化铝粉体,80℃反应2h之后,将粉体滤出并洗涤、干燥,得到表面氨基化的氧化铝粉体;配制ph在10-11的磷酸盐缓冲溶液,向其中加入0.7wt%马来酸酐,再加入2wt%的表面氨基化的氧化铝粉体,室温下进行反应6h之后,将粉体滤出并洗涤、干燥,得到羧基化改性的氧化铝粉体;

[0108]

步骤2,醇酸树脂对环氧树脂的改性:取羧基化改性的氧化铝粉体7重量份、e44环氧树脂45重量份、季戊四醇11重量份、松香5重量份、亚麻油7重量份、催干剂(环烷酸钴和环烷酸铅按照1:1重量比混合)0.1重量份,混合均匀后,进行220℃条件下反应3h,再加入邻苯二甲酸酐8份后,再在240℃条件下反应2h,反应结束后,加入乙酸乙酯35重量份稀释,得到改性环氧树脂;

[0109]

步骤3,环氧树脂/聚碳酸酯复合热塑性材料的制备:取改性环氧树脂6重量份、聚碳酸酯70重量份、四乙烯五胺4重量份、三氯甲烷7重量份,混合均匀后,送入双螺杆挤出机中熔融挤出;双螺杆挤出机的挤出工艺各区段温度分别为:输送段265℃、熔融段285℃、剪切段275℃、排气段280℃、挤出段275℃;

[0110]

步骤4,将挤出得到的熔融的热塑性复合材料加入至模具进口中,同时通过牵引轮拉动碳纤维进入模具,使熔融体从上部流过碳纤维,牵引速度3m/min,熔融体加入口与碳纤维的垂直高度约3cm,熔融体的加入流量控制在120g/min。

[0111]

将以上复合的复合碳纤维在较高温度时进行压平、冷却后,得到复合材料。

[0112]

对比例1

[0113]

与实施例3的区别是:熔融的热塑性树脂加入至模具中一定高度,且高于碳纤维的运行位置,使碳纤维通过熔融树脂,不进行热塑性树脂从上向下流过碳纤维的加入。

[0114]

对比例2

[0115]

与实施例3的区别是:在复合热塑性材料中未加入氧化铝粉体。

[0116]

对比例3

[0117]

与实施例3的区别是:在氧化铝粉体的表现未经过羧基化处理。

[0118]

sem表征

[0119]

实施例3中制备得到的碳纤维的sem照片如图3所示,从图中可以看出,制备得到的碳纤维的表面均匀地覆有树脂层,并且含有均匀的无机纳米颗粒,说明本方法可以较好地对碳纤维的表面进行热塑性复合树脂材料的浸渍。

[0120]

碳纤维的性能表征

[0121]

以上得到的碳纤维材料采用断裂率和孔隙率进行表征;

[0122]

断裂率可以反映浸渍时连续纤维束受力时的断裂情况,用浸渍前后纤维束的质量变化率表征;采用煅烧法测定。

[0123]

孔隙率反映碳纤维预浸后气孔率,采用排水法测定。

[0124][0125]

从上表中可以看出,本实用新型制备得到的碳纤维复合材料的孔隙率在3.5%左右,说明浸渍过程较好地使树脂包覆于碳纤维的表面,对比例2中的材料孔隙率在2.5%左右,主要是由于其中未使用无机纳米颗粒进行增强;而在对比例1中由于未采用从上部加入熔融树脂的方式,使得没有形成在重力条件下流过碳纤维表面的流动,使得包覆效果不好,其孔隙率较高;各种条件下得到的碳纤维的断裂率较为接近。

[0126]

碳纤维复合材料的表征

[0127]

以上材料得到的碳纤维/pp复合材料的力学性能,采用拉伸强度、拉伸模量、弯曲强度和弯曲模量进行表征。

[0128][0129]

从上表中的实施例3和对比例1的对比可以看出,基于本实用新型的方法,采用从上部加入预浸树脂,可以有效地利用树脂的重力作用流过碳纤维的表面,使得熔融树脂更好地包覆于碳纤维的表面,提高了材料的物理强度,其拉伸强度由1791mpa提高至了1374mpa;同时,通过实施例1和对比例2的对比可以看出,通过无机粒子的加入后,其在熔融树脂中能够增加材料的力学性能;通过实施例1和对比例3的对比可以看出,对氧化铝的表面羧基化处理后,能够使其与环氧树脂之间进行交联反应,提高了复合材料的物理强度。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让