塑化介子及微型注塑机的制作方法

2021-02-21 21:02:23|

2021-02-21 21:02:23| 145|

145| 起点商标网

起点商标网

[0001]

本实用新型属于微型注塑领域,具体涉及一种用于微型注塑机的塑化介子及微型注塑机。

背景技术:

[0002]

现有技术中,微型注塑机的塑化方式是金属球塑化方式,料筒上部的油缸推动塑料颗粒材料进入料筒内的金属球之间的间隙中,料筒内壁和金属球传导热量给塑料颗粒材料,塑料颗粒材料熔融塑化。

[0003]

但是,油缸推动塑料颗粒材料时,金属球受推力影响,在高温下相互挤压容易变形,形成小凹坑。小凹坑内会粘附滞留少量塑料材料,滞留的塑料材料分解碳化后,导致塑料产品有黑点。

[0004]

为了减少金属球表面的凹坑,金属球只能使用具有高强度的碳素钢,这种碳素钢材抗腐蚀性差,如果塑料材料(如防火塑料,聚氯乙烯,氟塑料等)具有腐蚀性时,金属球就会被腐蚀。

技术实现要素:

[0005]

本实用新型要解决的技术问题是提供一种可以避免塑料产品产生黑点的用于微型注塑机的塑化介子及微型注塑机。

[0006]

为解决上述技术问题,本实用新型提供的技术方案为:

[0007]

一种塑化介子,包括主体,所述主体上凸出设有多条筋位,相邻所述筋位之间形成导流槽,导流槽由所述主体的一端向另一端延伸,所述主体和筋位由导热材料制成。

[0008]

进一步地,所述主体的一端固定设有头部,另一端固定设有尾部。

[0009]

进一步地,所述导流槽的深度沿由所述头部到尾部的方向逐渐变浅。

[0010]

进一步地,所述导流槽的宽度沿由所述头部到尾部的方向逐渐加宽。

[0011]

进一步地,所述主体沿由所述头部到尾部的方向逐渐变粗。

[0012]

进一步地,所述尾部呈半圆锥状。

[0013]

进一步地,所述头部呈圆锥状。

[0014]

进一步地,所述主体和筋位由镍基合金硬质材料制成。

[0015]

一种微型注塑机,包括用于进料的料筒,还包括上述的塑化介子,塑化介子容置在所述料筒内,与所述料筒的内径相匹配。

[0016]

进一步地,所述筋位具有导热面,导热面的形状与所述料筒的内壁相适应。

[0017]

本实用新型的有益效果:

[0018]

通过塑化介子的方式熔融塑化,避免了现有技术中金属球塑化方式中的球在高温下金属球之间相互挤压形成小凹坑,进而杜绝了使用滞留在小凹坑中塑料分解,最后在塑料产品上表现出黑点的现象。

附图说明

[0019]

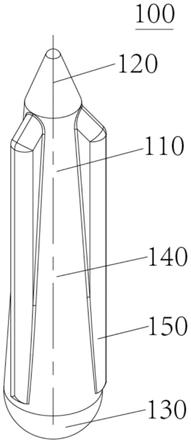

图1为本实用新型的塑化介子在一个优选实施例中的主视图;

[0020]

图2为本实用新型的塑化介子在一个优选实施例中的仰视图;

[0021]

图3为本实用新型的微型注塑机在一个优选实施例中的主视图。

[0022]

附图标记包括:

[0023]

100—塑化介子

ꢀꢀꢀꢀꢀꢀ

110—主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120—头部

[0024]

130—尾部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140—导流槽

ꢀꢀꢀꢀꢀꢀꢀ

150—筋位

[0025]

151—导热面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200—料筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300—漏斗

具体实施方式

[0026]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0027]

实施例1

[0028]

请参照图1及图2,为本实用新型的一较佳实施例,该塑化介子包括主体110,所述主体110上凸出设有多条筋位150,相邻所述筋位150之间形成导流槽140,导流槽140由所述主体110的一端向另一端延伸,所述主体110和筋位150由导热材料制成。以下对上述各个组成部分分别作进一步详细介绍。

[0029]

在本申请的优选实施例中,塑化介子100整体大致呈梭状,包括主体110、头部120、尾部130、导流槽140和筋位150。优选地,主体110、头部120、尾部130和筋位150一体成型。

[0030]

其中,主体110大致呈细长的圆台状,其一端固定设有头部120,另一端固定设有尾部130。所述主体110沿由所述头部120到尾部130的方向逐渐变粗。所述头部120和尾部130均呈圆锥状,其中,头部120呈较为尖锐的圆锥状,即头部120尖端的角度为锐角,这样设置可以减小阻力,有利于塑料颗粒材料进入导流槽140;尾部130呈较为圆润的圆锥状,即头部120尖端的角度为钝角,这样设置可以在使用时使尾部130与微型注塑机的料筒200的底部接触,形成狭小的空间,只有完全熔融的塑料材料才能通过,保证了塑化质量。

[0031]

主体110上凸出设有多条筋位150,相邻所述筋位150之间形成导流槽140。在本实施中,筋位150呈山脊状,由所述主体110的一端向另一端延伸,即从头部120延伸到尾部130。同时,所述筋位150的高度沿由所述头部120到尾部130的方向逐渐变低。筋位150的顶端,即山脊的顶端具有圆弧状导热面151。优选地,导热面151的形状与料筒200的内壁相适应,使导热面151能够始终与料筒200的内壁紧密接触。导热面151与料筒200的内壁接触,当料筒200加热时,可以将热量通过筋位150传导到主体110上,使整个塑化介子100温度升高,以便融化与之接触的塑料颗粒材料。

[0032]

导流槽140呈河道状,由所述主体110的一端向另一端延伸,即从头部120延伸到尾部130。具体地,所述导流槽140的深度沿由所述头部120到尾部130的方向逐渐变浅,同时宽度沿由所述头部120到尾部130的方向逐渐加宽。塑料颗粒材料从导流槽140靠近头部120的位置往靠近尾部130的位置移动时逐渐被压实,通过料筒200、主体110和筋位150导热,塑料颗粒材料慢慢熔融。

[0033]

本申请不限制筋位150和导流槽140的具体数量,例如在本申请的优选实施例中,

制筋位150和导流槽140的数量为3个;而在本申请的其它优选实施例中,制筋位150和导流槽140的数量为4个。

[0034]

可以理解的是,所述主体110和筋位150应当由具有导热的硬质材料制成,例如是采用镍基合金钢制成的。塑化介子100采用的是镍基合金钢,具有很高的抗腐蚀性,也能抵抗塑料材料的腐蚀。

[0035]

塑化介子100通过筋位150与料筒200接触传导热量,当料筒200外壁加热时塑化介子100也加热至塑料颗粒材料熔融所需要的温度,塑料颗粒材料从塑化介子100的顶端进入导流槽140内,塑化介子100和料筒200外壁传热给塑料颗粒材料,塑料颗粒材料慢慢熔融。通过塑化介子100的方式熔融塑化,避免了现有技术中金属球塑化方式中的球在高温下金属球之间相互挤压形成小凹坑,进而杜绝了使用滞留在小凹坑中塑料分解,最后在塑料产品上表现出黑点的现象。

[0036]

实施例2

[0037]

一种微型注塑机,如图3所示,包括用于进料的漏斗300、料筒200、推动机构600和实施例1中所述的塑化介子100以及注射室400和注射活塞500。

[0038]

其中,漏斗300的出口与料筒200连通,塑料颗粒材料可以通过漏斗300进入到料筒200内。推动机构600可移动地设置在料筒200进料端,将,塑料颗粒材料向塑化介子100挤压。塑化介子100容置在所述料筒200内,与所述料筒200的内径相匹配,且位于料筒200的出料端。塑料颗粒材料经过塑化介子100后,受热熔融变为熔体,从料筒200的出料端流进注射室400内。注射活塞500对注射室400的塑料熔体材料进行注塑。

[0039]

以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让