一种电池底护板加工用模具的制作方法

2021-02-21 19:02:52|

2021-02-21 19:02:52| 232|

232| 起点商标网

起点商标网

[0001]

本实用新型涉及注塑模具技术领域,尤其是涉及一种电池底护板加工用模具。

背景技术:

[0002]

作为电动汽车的动力来源,蓄电池发挥着不可替代的作用,电池保护盒是电动汽车蓄电池的支架,单以金属制作,不复合当前的汽车轻量化趋势,单以塑料制作,又很难满足电动汽车机仓的特殊环境。

[0003]

现有技术中,通常采用在电池底护板底面注塑塑料底护板,以此在增强电池底护板防护强度的同时,使得电池底护板仍具有轻量化的特性,但当塑料底护板注塑于电池底护板底面后,电池底护板难以与模具分离,增大了工作人员取出电池底护板的难度。

技术实现要素:

[0004]

针对现有技术存在的不足,本实用新型的目的是提供一种电池底护板加工用模具,其具有便于工作人员取出注塑后的电池底护板的效果,降低了工作人员取出电池底护板的难度。

[0005]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0006]

一种电池底护板加工用模具,包括上模型体和下模型体,所述上模型体上表面开设有异型槽,所述异型槽内嵌设固定有热流道,所述热流道底部固定有与其连通的输料管,所述下模型体的上表面开设有第一模型槽,所述下模型体与上模型体之间设有电池底护板,所述输料管下端贯穿电池底护板并与之滑移连接,且所述输料管的下端与第一模型槽的上表面平齐,所述下模型体与电池底护板上共同安装有用于将下模型体与电池底护板之间的相对位置进行限定的限定组件,所述上模型体的两端均固定有横板,所述横板与下模型体上共同安装有用于将上模型体向远离下模型体的一侧顶起的顶起组件。

[0007]

通过采用上述技术方案,在电池底护板注塑塑料底护板之前,工作人员只需将电池底护板置于下模型体上,下模型体与电池底护板之间的相对位置通过限定组件得以限定,随后,工作人员只需对热流道进行加热,以此使得热流道内的塑料粒子融化,并通过输料管传递至第一模型槽内,当融化后的塑料粒子在第一模型槽内冷却凝固后,即在电池底护板底部形成塑料底护板;当该电池底护板加工用模具冷却后,工作人员只需采用顶起组件即可将上模型体向远离下模型体的一侧顶起,使得上模型体与下模型体分离,从而便于工作人员取出注塑后的电池底护板。

[0008]

本实用新型在一较佳示例中可以进一步配置为:所述顶起组件包括开设于横板上表面上的上缺口、开设于横板底面并与上缺口连通的下缺口、安装于横板上的连接柱、开设于连接柱的外侧弧形表面上的环形凹槽以及与下模型体侧壁靠近其边缘的位置固定的气缸,所述环形凹槽的内顶面与上缺口的内底面贴合,所述环形凹槽的内底面与横板的底面贴合,所述气缸的活塞杆上端与连接柱下端固定。

[0009]

通过采用上述技术方案,当需要将注塑后的电池底护板进行取出时,工作人员只

需调节气缸,使得气缸的活塞杆推动连接柱向上移动,以此使得横板以及与横板固定的上模型体均向远离下模型体的一侧移动,以便使得上模型体与下模型体分离,从而便于工作人员将注塑后的电池底护板进行取出。

[0010]

本实用新型在一较佳示例中可以进一步配置为:所述电池底护板的底面开设有下撬口,所述下撬口设有四个,且四个所述下撬口分别位于电池底护板底面的四个拐角处。

[0011]

通过采用上述技术方案,当上模型体与下模型体分离后,注塑后的电池底护板位于下模型体上,为便于工作人员将注塑后的电池底护板与下模型体进行分离,工作人员只需将与下撬口插接配合的扁平工具(如铁撬)插入下撬口内,随后沿竖直方向向下按动扁平工具,即可轻易使得注塑后的电池底护板与下模型体分离。

[0012]

本实用新型在一较佳示例中可以进一步配置为:所述气缸的活塞杆上端与连接柱上共同安装有用于将气缸的活塞杆上端与连接柱固定的固定组件,所述固定组件包括贯穿设置于连接柱上并与之间隙配合的第一螺栓以及开设于气缸的活塞杆上端并与第一螺栓螺纹连接的第一螺纹孔。

[0013]

通过采用上述技术方案,在将连接柱与气缸的活塞杆上端固定时,工作人员只需将第一螺栓贯穿连接柱,随后将第一螺栓与第一螺纹孔拧紧即可。

[0014]

本实用新型在一较佳示例中可以进一步配置为:所述固定组件还包括与套设于气缸的活塞杆上并与之固定的环体、贯穿设置于环体上并与之间隙配合的第二螺栓以及开设于连接柱的底面上并与第二螺栓螺纹连接的第二螺纹孔。

[0015]

通过采用上述技术方案,为使得连接柱与气缸的活塞杆上端之间的连接作用更加牢固,工作人员只需将第二螺栓上端贯穿环体,随后将第二螺栓与第二螺纹孔拧紧即可。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述下模型体与电池底护板上共同安装有用于对电池底护板的位置进行限定的限定组件,所述限定组件包括与下模型体上表面固定的限位柱以及开设于电池底护板的底面上并与限位柱插接配合的限位孔。

[0017]

通过采用上述技术方案,在将电池底护板安装于下模型体上时,工作人员只需将电池底护板底部的限位孔与限位柱对齐,并使得限位孔与限位柱插接,以此即可使得电池底护板与下模型体之间的相对位置得以限定,以便工作人员进行注塑操作。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述上模型体与电池底护板上共同安装有用于对输料管进行保护的保护组件,所述保护组件包括与上模型体的底面固定的保护块、与保护块的底面固定的定位凸起以及开设于电池底护板的上表面并与定位凸起插接配合的定位孔。

[0019]

通过采用上述技术方案,在将上模型体安装于电池底护板上时,工作人员需将定位凸起与定位孔对准并插接,此时,输料管穿过电池底护板,保护块、定位凸起和定位孔插接相互配合,以此对输料管起到了良好的保护作用,避免了因上模型体受力而使得输料管发生折断的情况。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述上模型体上安装有盖板,所述盖板上贯穿设有与其滑移配合的插销,所述上模型体上开设有与插销插接配合的第一圆孔,所述电池底护板上开设有与插销插接配合的第二圆孔。

[0021]

通过采用上述技术方案,通过设置盖板,以此对热流道起到了良好的保护作用;通过设置插销,插销与第一圆孔和第二圆孔均配合,以此便于工作人员将盖板、上模型体及电

池底护板的相对位置进行固定。

[0022]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0023]

本实用新型在电池底护板注塑塑料底护板之前,工作人员只需将电池底护板置于下模型体上,下模型体与电池底护板之间的相对位置通过限定组件得以限定,随后,工作人员只需对热流道进行加热,以此使得热流道内的塑料粒子融化,并通过输料管传递至第一模型槽内,当融化后的塑料粒子在第一模型槽内冷却凝固后,即在电池底护板底部形成塑料底护板;当该电池底护板加工用模具冷却后,工作人员只需采用顶起组件即可将上模型体向远离下模型体的一侧顶起,使得上模型体与下模型体分离,从而便于工作人员取出注塑后的电池底护板;

[0024]

本实用新型中,当需要将注塑后的电池底护板进行取出时,工作人员只需调节气缸,使得气缸的活塞杆推动连接柱向上移动,以此使得横板以及与横板固定的上模型体均向远离下模型体的一侧移动,以便使得上模型体与下模型体分离,从而便于工作人员将注塑后的电池底护板进行取出;

[0025]

本实用新型中,当上模型体与下模型体分离后,注塑后的电池底护板位于下模型体上,为便于工作人员将注塑后的电池底护板与下模型体进行分离,工作人员只需将与下撬口插接配合的扁平工具(如铁撬)插入下撬口内,随后沿竖直方向向下按动扁平工具,即可轻易使得注塑后的电池底护板与下模型体分离。

附图说明

[0026]

图1是实施例的结构示意图。

[0027]

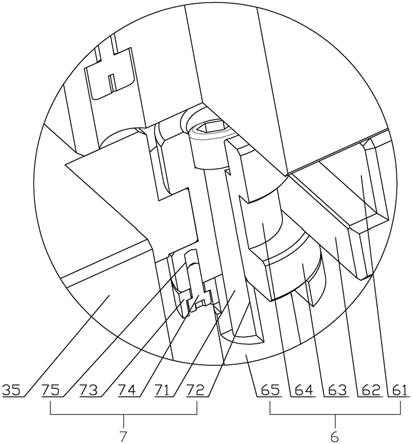

图2是本实用新型中其中一个视角的局部结构爆炸示意图。

[0028]

图3是本实用新型中另一视角的局部结构爆炸示意图。

[0029]

图4是图1中a部分的局部放大示意图。

[0030]

附图标记:1、下模型体;11、第一模型槽;12、第二模型槽;2、电池底护板;21、第二圆孔;22、上撬口;23、下撬口;3、上模型体;31、异型槽;311、热流道;3111、输料管;32、盖板;321、插销;33、第一圆孔;34、散热槽;35、横板;4、限定组件;41、限位柱;42、限位孔;5、保护组件;51、保护块;52、定位凸起;53、定位孔;6、顶起组件;61、上缺口;62、下缺口;63、连接柱;64、环形凹槽;65、气缸;7、固定组件;71、第一螺栓;72、第一螺纹孔;73、环体;74、第二螺栓;75、第二螺纹孔。

具体实施方式

[0031]

以下结合附图对本实用新型作进一步详细说明。

[0032]

参照图1,为本实用新型公开的一种电池底护板加工用模具,包括下模型体1、电池底护板2和上模型体3,下模型体1的上表面开设有第一模型槽11和第二模型槽12。电池底护板2为长方形板状结构,其为水平设置,且电池底护板2的底面与下模型体1的上表面贴合。上模型体3与下模型体1平行设置,其底面与电池底护板2的上表面贴合。

[0033]

参照图2及图3,下模型体1与电池底护板2上共同安装有限定组件4,用于对电池底护板2的位置进行限定,限定组件4包括限位柱41以及限位孔42。限位柱41为圆柱状结构,其轴线竖直,限位柱41的下端与下模型体1的上表面固定。限位孔42的横截面为圆形,其开设

于电池底护板2的底面上,且限位孔42与限位柱41插接配合。通过设置限定组件4,工作人员只需将限位柱41与限位孔42对准并插接,即可使得电池底护板2在水平方向上的移动进行限定,以便电池底护板2注塑工作的进行。

[0034]

参照图2,上模型体3上表面开设有异型槽31,异型槽31内嵌设固定有热流道311,热流道311内设有待注塑的塑料颗粒,且热流道311上安装有输料管3111。输料管3111为竖直设置的圆管状结构,其上端与热流道311固定并连通,输料管3111的下端贯穿电池底护板2并与之滑移连接,且输料管3111的下端与第一模型槽11的上表面或第二模型槽12的上表面平齐,以此便于输料管3111将热流道311内融化后的塑料颗粒注入第一模型槽11及第二模型槽12内,当融化后的塑料凝固后,便在电池底护板2的底面形成塑料底护板,起到了良好的保护作用。

[0035]

参照图2,上模型体3上安装有盖板32,盖板32为水平设置的长方形板状结构,盖板32的底面与上模型体3的上表面平齐,通过设置盖板32,以此对热流道311起到了良好的保护作用,避免了热流道311遭受外力作用而发生破损的现象,且盖板32上设有插销321。插销321为竖直设置的圆杆状结构,其贯穿设置于盖板32上并与之滑移配合,上模型体3上开设有与插销321插接配合的第一圆孔33,且电池底护板2上开设有与插销321插接配合的第二圆孔21,以此便于工作人员通过插销321将盖板32、上模型体3以及电池底护板2之间的相对位置进行固定,有利于电池底护板2注塑工作的顺利进行。

[0036]

参照图2,上模型体3上还设有散热槽34和横板35,散热槽34开设于上模型体3的上表面上,散热槽34与异型槽31连通,以此便于热流道311产生的热量及时从散热槽34内散出。横板35为水平设置的矩形板状结构,其数量为两个,且两个横板35分别与上模型体3的两端固定。上模型体3与电池底护板2上共同安装有保护组件5,用于对输料管3111进行保护,结合图3所示,保护组件5包括保护块51、定位凸起52以及定位孔53。保护块51为长方体形块状结构,其延伸方向与横板35的延伸方向垂直,保护块51的上表面与上模型体3的底面固定,保护块51的数量为两个,且两个保护块51对称设置于上模型体3两侧。定位凸起52的横截面为圆形,其轴线竖直,且定位凸起52的上端与保护块51的底面固定。定位孔53的横截面为圆形,其轴线竖直,且定位孔53与定位凸起52插接配合,以此便于工作人员将保护板与电池保护板之间的相对位置进行固定。通过设置防护组件,保护块51对输料管3111起到了良好的保护作用,避免了因上模型体3受到与输料管3111轴向垂直的方向上的力,而使得输料管3111发生断裂的情况。

[0037]

参照图1,电池底护板2的上表面开设有上撬口22,上撬口22的横截面为三角形,上撬口22的数量为四个,且四个上撬口22分别位于电池底护板2上表面的四个拐角处,通过设置上撬口22,以此便于工作人员将扁平工具(如铁撬)插入上撬口22内,从而便于工作人员向下按动扁平工具,即可借助外力作用,使得防护块与电池底护板2之间分离。

[0038]

参照图1,横板35与下模型体1上共同安装有顶起组件6,用于将上模型体3向远离下模型体1的一侧顶起,结合图4所示,顶起组件6包括上缺口61、下缺口62、连接柱63、环形凹槽64以及气缸65。上缺口61的横截面为矩形,其开设于横板35的上表面上,下缺口62的横截面亦为矩形,且下缺口62的上端开口与上缺口61的下端开口连通。连接柱63为竖直设置的圆柱状结构,环形凹槽64开设于连接柱63的外侧弧形表面上。环形凹槽64的轴线与连接柱63的轴线重合,其内顶面与上缺口61的内底面贴合,环形凹槽64的内底面与横板35的底

面贴合,且环形凹槽64两侧的弧形表面分别与下缺口62两侧的侧壁贴合。气缸65固定于下模型体1的侧壁靠近其边缘的位置上,气缸65的活塞杆的伸缩方向竖直向上,且气缸65的活塞杆上端与连接柱63下端共同安装有固定组件7,用于将气缸65的活塞杆上端与连接柱63固定。

[0039]

参照图4,固定组件7包括第一螺栓71、第一螺纹孔72、环体73、第二螺栓74以及第二螺纹孔75,第一螺栓71的轴线竖直,第一螺栓71贯穿设置于连接柱63上并与之间隙配合。第一螺纹孔72的轴线与第一螺栓71的轴线重合,其开设于气缸65的活塞杆上端,且第一螺纹孔72与第一螺栓71螺纹连接。环体73为圆环状结构,其轴线与连接柱63的轴线重合,环体73的内侧弧形表面与气缸65的活塞杆的弧形表面贴合并固定。第二螺栓74的轴线竖直,其贯穿设置于环体73上并与之间隙配合。第二螺纹孔75的轴线与第二螺栓74的轴线重合,其开设于连接柱63的底面上,且第二螺纹孔75与第二螺栓74螺纹连接。结合图2所示,通过设置固定组件7,工作人员只需将第一螺栓71贯穿连接柱63并与第一螺纹孔72拧紧,即可将连接柱63与气缸65的活塞杆上端固定,当工作人员将第二螺栓74贯穿环体73并与第二螺纹孔75拧紧后,即可将环体73与连接柱63的底面固定。在电池底护板2底面注塑塑料底护板时,工作人员只需对热流道311进行加热,使得热流道311内的塑料颗粒融化,并通过输料管3111输送至第一模型槽11和第二模型槽12内,当融化后的塑料在电池底护板2底面固化成型后,即形成塑料底护板。当塑料底护板完全冷却后,工作人员只需调节气缸65,使得气缸65的活塞杆带动连接柱63向上移动,以此使得横板35及与横板35固定的上模型体3向上移动,此时,上模型体3与电池底护板2分离,以便工作人员将电池底护板2从下模型体1上取下。

[0040]

参照图1,电池底护板2的底面开设有下撬口23,下撬口23的横截面为三角形,下撬口23的数量为四个,且四个下撬口23分别位于电池底护板2底面的四个拐角处,通过设置下撬口23,以此便于工作人员将扁平工具(如铁撬)插入下撬口23内,从而便于工作人员向下按动扁平工具,即可借助外力作用,使得注塑塑料底护板后的电池底护板2与下模型体1分离。

[0041]

本实施例的实施原理为:在电池底护板2注塑塑料底护板之前,工作人员只需将电池底护板2置于下模型体1上,下模型体1与电池底护板2之间的相对位置通过限定组件4得以限定,随后,工作人员只需对热流道311进行加热,以此使得热流道311内的塑料粒子融化,并通过输料管3111传递至第一模型槽11内,当融化后的塑料粒子在第一模型槽11内冷却凝固后,即在电池底护板2底部形成塑料底护板;当该电池底护板2加工用模具冷却后,工作人员只需采用顶起组件6即可将上模型体3向远离下模型体1的一侧顶起,使得上模型体3与下模型体1分离,从而便于工作人员取出注塑后的电池底护板2。

[0042]

本方案中,在电池底护板2底面注塑塑料底护板时,工作人员只需对热流道311进行加热,使得热流道311内的塑料颗粒融化,并通过输料管3111输送至第一模型槽11和第二模型槽12内,当融化后的塑料在电池底护板2底面固化成型后,即形成塑料底护板。当塑料底护板完全冷却后,工作人员只需调节气缸65,使得气缸65的活塞杆带动连接柱63向上移动,以此使得横板35及与横板35固定的上模型体3向上移动,此时,上模型体3与电池底护板2分离,以便工作人员将电池底护板2从下模型体1上取下。通过设置下撬口23,以此便于工作人员将扁平工具(如铁撬)插入下撬口23内,从而便于工作人员向下按动扁平工具,即可

借助外力作用,使得注塑塑料底护板后的电池底护板2与下模型体1分离。

[0043]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让