一种汽车后视镜外壳生产用连续注塑模具的制作方法

2021-02-21 18:02:22|

2021-02-21 18:02:22| 344|

344| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车塑料配件生产技术领域,具体涉及一种汽车后视镜外壳生产用连续注塑模具。

背景技术:

[0002]

后视镜是驾驶员坐在驾驶室座位上直接获取汽车后方、侧方和下方等外部信息的工具。为了驾驶员操作方便,防止行车安全事故的发生,保障人身安全,各国均规定了汽车上必须安装后视镜,后视镜的外壳为塑料材质,通过注塑模具实现加工。

[0003]

注塑模具一般包括凹模和凸模,在注射成型时凹模与凸模闭合构成浇注系统和型腔,开模时凹模与凸模分离以便取出塑料制品,为了减少繁重的模具设计和制造工作量,注塑模大多采用了标准模架。这样的注塑模具结构应用于汽车后视镜外壳的生产必须一次成型,传统的注塑模具生产连续性差,自动化程度低,加工效率低下。

[0004]

公开号为cn210525702u的专利,公开了一种连续式汽车空气弹簧配件注塑模具,它包括底座、支撑板和调节机构,所述底座的上方固定有外壳,且外壳的内部安装有脱模装置,所述脱模装置包括液压推杆、转轴、固定块和定型板,且液压推杆的顶端连接有转轴,所述转轴的上方安置有固定块,所述支撑板的内部设置有管道,且所述管道的下方左侧连接有进水口,所述出水口的下方固定有冷水箱,该装置结构灵活,适用范围广,出料便利,但是该装置不适配于后视镜外壳的生产。为此,我们提出了一种汽车后视镜外壳生产用连续注塑模具。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本实用新型提供了一种汽车后视镜外壳生产用连续注塑模具,克服了现有技术的不足,设计合理,结构紧凑,旨在解决汽车后视镜外壳的生产一次成型,传统的注塑模具生产连续性差,自动化程度低,加工效率低下的问题。

[0007]

(二)技术方案

[0008]

为实现以上目的,本实用新型通过以下技术方案予以实现:

[0009]

一种汽车后视镜外壳生产用连续注塑模具,包括上端及两侧不封闭设置的条形传输机箱,所述条形传输机箱的内腔中水平设有连续下模组件,且条形传输机箱的上端设有注塑机构,条形传输机箱的内腔下部水平安装有用于后视镜外壳输出的产品传输带,且产品传输带的内部转动安装有多个传输轮,其中一个传输轮的后轴端延伸至条形传输机箱的外腔并安装在传输电机的输出端上,且传输电机通过支架安装在条形传输机箱的后壁上;

[0010]

所述连续下模组件包括由多个链板铰接组成的环形链板带,且链板的外侧壁上固接有凸模,链板带的内部转动安装有多个链轮,其中一个链轮的后轴端延伸至条形传输机箱外腔并同轴安装有不规则轮片,不规则轮片的环形侧壁上开设有三个环形阵列分布的拨动槽,其中一个拨动槽内插设有拨动杆,且拨动杆的另一端延伸至拨动槽的外腔并安装在

从动带轮的前壁边缘,从动带轮转动安装在条形传输机箱的后壁上,且从动带轮通过传动皮带连接有驱动带轮,驱动带轮固定安装在传输电机的输出端上;

[0011]

所述注塑机构包括架设在条形传输机箱上的加工室,加工室的内顶壁上竖向安装有升降油缸,且升降油缸的伸缩端上安装有与凸模相匹配的凹模,凹模的顶壁上贯通连接有伸缩注塑管,伸缩注塑管的另一端延伸至加工室的外腔并安装在注塑机的输出端上,注塑机固定安装在加工室的后壁上。

[0012]

优选的,所述拨动杆位于拨动槽内腔的一端安装有铜球,从动带轮的外侧设有与铜球间歇接触的弧形触片,弧形触片安装在弧形板的内侧,且弧形板固定安装在条形传输机箱的后壁上。

[0013]

优选的,所述凹模的顶壁上贯通安装有用于注塑时排出型腔内空气的排气孔。

[0014]

优选的,其中一个所述链轮设置在链板带内部对应凹模下方的位置。

[0015]

优选的,所述链板带内部对应产品传输带上方位置设有出模机构,出模机构包括水平设置在链板带内部的安装板,且安装板固定安装在条形传输机箱内壁上,安装板的下端竖向安装有伸缩气缸,且伸缩气缸的伸缩端上安装有自由端向下设置的推进杆;

[0016]

还包括有竖向开设在链板和凸模中部并与推进杆匹配的推出孔,推出孔内设有可容推进杆穿过中部的伸缩弹簧,且伸缩弹簧靠近凸模的一侧安装有顶出块,且顶出块嵌设在凸模的凸模面中部,伸缩弹簧的另一端安装在推出孔的内壁上。

[0017]

优选的,所述加工室的前壁上安装有控制面板,控制面板上设有显示屏和控制按钮,控制面板内置有plc控制器。

[0018]

(三)有益效果

[0019]

本实用新型实施例提供了一种汽车后视镜外壳生产用连续注塑模具,具备以下有益效果:

[0020]

1、通过连续下模组件、产品传输带和传输轮的组合结构,共用一个传输电机,节省设备成本,且实现了传输和注塑间歇传输的协调,保证了汽车后视镜外壳的注塑生产。

[0021]

2、通过连续下模组件和注塑机构的组合结构,在链板上的凸模依次经过并停顿在凹模下方时,升降油缸启动,推进凹模向下运动,与凸模完成合模,随后注塑机启动,通过伸缩注塑管完成对合模后的注塑型腔内注入注塑物料,实现连续的汽车后视镜外壳注塑操作。

[0022]

3、通过连续下模组件和出模机构的组合结构,在铜球接触弧形触片时,链板停止传输,伸缩气缸启动,推动推进杆向下进入推出孔,穿过伸缩弹簧的中部并推动顶出块向下运动,将凸模上的成型汽车后视镜外壳推下并掉落至产品传输带上,保证产品注塑的连续性,有效的提高汽车后视镜外壳的注塑成型效率。

附图说明

[0023]

下面将以明确易懂的方式,结合附图说明优选实施方式,对一种汽车后视镜外壳生产用连续注塑模具的上述特性、技术特征、优点及其实现方式予以进一步说明。

[0024]

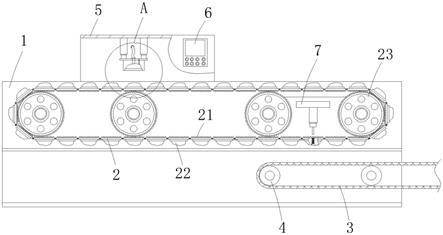

图1为本实用新型结构示意图;

[0025]

图2为本实用新型结构后视图;

[0026]

图3为本实用新型图1中a结构放大示意图;

[0027]

图4为本实用新型中出模机构的结构示意图;

[0028]

图5为本实用新型中连续下模组件的部分结构后视图。

[0029]

图中:条形传输机箱1、连续下模组件2、链板21、凸模22、链轮23、不规则轮片24、拨动杆25、从动带轮26、铜球27、弧形触片28、弧形板29、传动皮带210、驱动带轮211、产品传输带3、传输轮4、注塑机构5、加工室51、升降油缸52、凹模53、伸缩注塑管54、注塑机55、排气孔56、控制面板6、出模机构7、安装板71、伸缩气缸72、推进杆73、推出孔74、伸缩弹簧75、顶出块76。

具体实施方式

[0030]

下面结合附图1-5和实施例对本实用新型进一步说明:

[0031]

实施例1

[0032]

一种汽车后视镜外壳生产用连续注塑模具,包括上端及两侧不封闭设置的条形传输机箱1,所述条形传输机箱1的内腔中水平设有连续下模组件2,且条形传输机箱1的上端设有注塑机构5,用于配合连续下模组件2完成汽车后视镜外壳的注塑成型,条形传输机箱1的内腔下部水平安装有用于后视镜外壳输出的产品传输带3,且产品传输带3的内部转动安装有多个传输轮4,其中一个传输轮4的后轴端延伸至条形传输机箱1的外腔并安装在传输电机的输出端上,且传输电机通过支架安装在条形传输机箱1的后壁上,传输电机启动,通过多个传输轮4和产品传输带3的传动结构,带动产品传输带3转动,将脱模的后视镜外壳传输出条形传输机箱1并输送至下一道工序;

[0033]

本实施例中,如图1、2和5所示,所述连续下模组件2包括由多个链板21铰接组成的环形链板带,且链板21的外侧壁上固接有凸模22,链板带的内部转动安装有多个链轮23,其中一个链轮23的后轴端延伸至条形传输机箱1外腔并同轴安装有不规则轮片24,不规则轮片24的环形侧壁上开设有三个环形阵列分布的拨动槽,其中一个拨动槽内插设有拨动杆25,且拨动杆25的另一端延伸至拨动槽的外腔并安装在从动带轮26的前壁边缘,从动带轮26转动安装在条形传输机箱1的后壁上,且从动带轮26通过传动皮带210连接有驱动带轮211,驱动带轮211固定安装在传输电机的输出端上,在传输电机启动时,带动驱动带轮211转动,通过驱动带轮211、传动皮带210和从动带轮26的传动机制,有效的带动从动带轮26上的拨动杆转动进入不规则轮片24上的一个拨动槽并在拨动不规则轮片24转动三分之一周后离开拨动槽,从而实现与其同轴连接的链轮23转动三分之一周,匹配传输对应链板21上的凸模22依次经过注塑机构5,并配合注塑机构5完成后视镜外壳模具的注塑;

[0034]

本实施例中,如图1和3所示,所述注塑机构5包括架设在条形传输机箱1上的加工室51,加工室51的内顶壁上竖向安装有升降油缸52,且升降油缸52的伸缩端上安装有与凸模22相匹配的凹模53,凹模53的顶壁上贯通连接有伸缩注塑管54,伸缩注塑管54的另一端延伸至加工室51的外腔并安装在注塑机55的输出端上,注塑机55固定安装在加工室51的后壁上,在链板21上的凸模22依次经过并停顿在凹模53下方时,升降油缸52启动,推进凹模53向下运动,与凸模22完成合模,随后注塑机55启动,通过伸缩注塑管54完成对合模后的注塑型腔内注入注塑物料,完成注塑操作,可以理解的是,注塑机55上配置有延时单元,用于控制注塑机55延时在合模后启动,配合连续下模组件2的间歇传输进度,实现连续的汽车后视镜外壳注塑操作。

[0035]

本实施例中,如图5所示,所述拨动杆25位于拨动槽内腔的一端安装有铜球27,从动带轮26的外侧设有与铜球27间歇接触的弧形触片28,弧形触片28安装在弧形板29的内侧,且弧形板29固定安装在条形传输机箱1的后壁上,铜球27、弧形触片28、升降油缸52和注塑机55通过导线电性连接,保证了在链板21上的凸模22依次经过并停顿在凹模53下方配合进行注塑。

[0036]

本实施例中,如图3所示,所述凹模53的顶壁上贯通安装有用于注塑时排出型腔内空气的排气孔56,保证注塑材料在合模后型腔内的完整填充。

[0037]

本实施例中,如图1和3所示,其中一个所述链轮23设置在链板带内部对应凹模53下方的位置,用于保证合模时凹模53的支撑,实现精准的合模。

[0038]

本实施例中,如图1所示,所述加工室51的前壁上安装有控制面板6,控制面板6上设有显示屏和控制按钮,控制面板6内置有plc控制器,本实施例中,plc控制器的型号为西门子s7-200,控制面板6通过电气控制线连接有传输电机;

[0039]

加工人员通过对控制面板6上控制按钮的操控,结合plc控制器,有效的控制传输电机的启动和转速,实现汽车后视镜外壳的注塑生产。

[0040]

实施例2

[0041]

本实施例与实施例1的区别在于,如图1和4所示,所述链板带内部对应产品传输带3上方位置设有出模机构7,出模机构7包括水平设置在链板带内部的安装板71,且安装板71固定安装在条形传输机箱1内壁上,安装板71的下端竖向安装有伸缩气缸72,且伸缩气缸72的伸缩端上安装有自由端向下设置的推进杆73;

[0042]

还包括有竖向开设在链板21和凸模22中部并与推进杆73匹配的推出孔74,推出孔74内设有可容推进杆73穿过中部的伸缩弹簧75,且伸缩弹簧75靠近凸模22的一侧安装有顶出块76,且顶出块76嵌设在凸模22的凸模面中部,伸缩弹簧75的另一端安装在推出孔74的内壁上;

[0043]

本实施例中,伸缩气缸72与铜球27、弧形触片28通过导线电性连接,在铜球27接触弧形触片28时,链板21停止传输,伸缩气缸72启动,推动推进杆73向下进入推出孔74,穿过伸缩弹簧75的中部并推动顶出块76向下运动,将凸模22上的成型汽车后视镜外壳推下并掉落至产品传输带3上,通过产品传输带3将脱模的后视镜外壳传输出条形传输机箱1并输送至下一道工序。

[0044]

其他未描述结构参照实施例1。

[0045]

本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让