成型物的取出系统的制作方法

2021-02-21 15:02:44|

2021-02-21 15:02:44| 219|

219| 起点商标网

起点商标网

[0001]

本实用新型涉及用于将成型物从成型模具中脱模并输送的成型物的取出系统。

背景技术:

[0002]

在现有注塑成型、冲压成型等使用成型模具的成型中,作为用于将成型物从成型模具中取出的系统,已知有如下系统:该系统具有吸附装置,所述吸附装置通过利用由负压(真空)产生的吸附压来使成型物保持吸附,从而使成型物脱模(例如,专利文献1)。作为用于向这种吸附装置供给吸附压的负压源,有使用通过压缩空气的驱动来产生负压类型的真空发生装置(以下,称为喷射器)。喷射器通过喷嘴挤压从外部压缩器提供的压缩空气并高速排气,从而通过文丘里效应产生负压。利用该喷射器作为负压源的优点列举为能够使整个系统相对便宜紧凑等。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本特许第4527880号公报

[0006]

专利文献2;日本特开第2008-300668号公报

技术实现要素:

[0007]

实用新型所要解决的问题

[0008]

然而,在取出成型物的过程中,例如,在成型物脱模时等的规定定时,有时为了使成型物保持吸附而需要相对较大的吸附压。在使用喷射器作为负压源的情况下,通过提高向喷射器供给的压缩空气的压力,从而能够提高吸附装置的吸附压。然而,当提高空气压力时,供给至喷射器的空气流量也增加。因此,从喷射器的排气孔排出的空气的声音有压力越高越大的倾向。因此,在上述规定定时,如果仅通过喷射器获得用于使成型物保持吸附的吸附压,则有可能由于从喷射器的排气口排出大量的空气而产生较大的噪音。

[0009]

本实用新型是鉴于上述问题而提出的,其目的在于,提供使用通过压缩空气的驱动来供给吸附压类型的真空发生装置从成型模具中取出成型物的技术,其可以抑制噪音的产生并且获得较大的吸附压。

[0010]

用于解决问题的方案

[0011]

为解决上述问题,本实用新型采用以下方案。即,本实用新型是用于将成型物从成型模具中取出的成型物的取出系统,具有吸附装置、第一真空发生装置和第二真空发生装置;所述吸附装置通过吸附压使所述成型物保持吸附;所述第一真空装置通过压缩空气的驱动向所述吸附装置供给第一吸附压;所述第二真空发生装置通过电动机的驱动向所述吸附装置供给第二吸附压,其中,通过在向所述吸附装置供给所述第一吸附压的期间的规定定时向所述吸附装置供给所述第二吸附压,或者,通过在向所述吸附装置供给所述第二吸附压的期间的所述规定定时向所述吸附装置供给所述第一吸附压,在所述规定定时向所述吸附装置供给用于使所述成型物保持吸附的吸附压。

[0012]

即,本实用新型构成为:通过在规定定时施加由第一真空发生装置产生的第一吸附压和由第二真空发生装置产生的第二吸附压,从而在该规定定时向吸附装置供给用于使成型物保持吸附的吸附压。由此,与在规定定时仅由第一真空发生装置供给用于使成型物保持吸附所必需的吸附压的情况相比,能够降低应供给给第一真空发生装置的空气压力。其结果,能够在规定定时可靠地保持成型物的吸附并且能够抑制较大噪音的产生。进一步地,与在该规定定时仅由第一真空发生装置供给所必需的吸附压的情况相比,由于减少了应供给给第一真空发生装置的空气流量,从而能够减少空气的消耗量。

[0013]

另外,作为第一真空发生装置,可以以喷射器作为示例,其接受压缩空气的供给而通过文丘里效应产生真空来向吸附装置供给吸附压。此外,作为第二真空发生装置,可以以真空泵作为示例,其通过电动机的驱动使内置转子旋转来吸入空气从而向吸附装置提供吸附压。然而,本实用新型不限于这些。

[0014]

进一步,在本实用新型中,所述规定定时也可以是将所述成型物从所述成型模具脱模的定时。由此,在需要相对较大的吸附压的成型物的脱模的定时,通过施加并供给第一吸附压和第二吸附压,从而能够减少成型物的取出错误。

[0015]

此外,在本实用新型中,在所述吸附装置的内部形成负压室,所述负压室是所述第一真空发生装置用于供给所述第一吸附压的吸入路径与所述第二真空发生装置用于向所述吸附装置供给吸附压的吸入路径连接的空间,所述吸附装置也可以具有所述成型物被保持吸附的保持面和形成于所述保持面内并与所述负压室连接的吸入孔。由此,可以使由第一真空发生装置产生的第一吸附压和由第二真空发生装置产生的第二吸附压从共同的吸入孔作用于成型物。其结果,能够施加第一吸附压和第二吸附压。

[0016]

此外,在本实用新型中,所述吸附装置还可以具有槽,所述槽具有所述保持面作为底面,并且可以容纳所述成型物的至少一部分。由此,由于在成型物的至少一部分被容纳于槽的状态下使成型物保持吸附,因此能够使吸附压适当地作用于成型物来可靠地使成型物保持吸附。这特别适合于树脂成型品之类的成型之后相对柔软的成型物的吸附保持。

[0017]

实用新型效果

[0018]

根据本实用新型,提供使用通过压缩空气的驱动来供给吸附压类型的真空发生装置而将成型物从成型模具取出的技术,其能够抑制噪音的产生并且获得较大的吸附压。

附图说明

[0019]

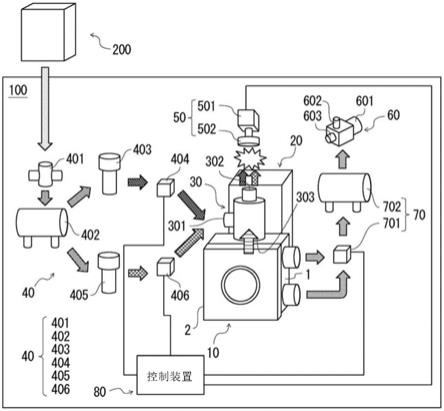

图1为示出实施方式的成型物的取出系统的整体结构图。

[0020]

图2为示出密封圈的图。

[0021]

图3为吸附装置的立体图。

[0022]

图4中,图4的(a)为图3的a-a剖面图,图4的(b)为吸附成型物状态下的吸附装置的主视图。

[0023]

图5为示出实施方式的成型物的取出方法的步骤的图。

[0024]

图6为示出待机工序中的吸附装置和金属模具的位置关系的图。

[0025]

图7为示出在接近工序中当吸附装置到达脱模位置时的吸附装置和金属模具的位置关系的图。

[0026]

图8为示出在脱模工序中成型物脱模后的状态的图。

[0027]

图9为示出利用实施方式涉及的成型物的取出系统中的控制装置的阀控制的图。

[0028]

图10为示出比较例1中的阀控制的图。

[0029]

图11为示出比较例2中的阀控制的图。

具体实施方式

[0030]

本实用新型的取出系统能够将成型物从成型模具中取出。成型物的材质、形状没有特别地限定,可以应用树脂成型物、金属成型物等。此外,对于成型物的成型方法没有特别地限定,只要使用成型模具即可,可以应用注塑成型、冲压成型。以下参照附图说明本实用新型的成型物的取出系统的优选实施方式。在以下实施方式中,本实用新型的取出系统适用于将通过注塑成型而成型的环状树脂成型物从金属模具(成型模具)取出的情况。然而,只要没有特别地记载,以下实施方式记载有的结构并不旨在将本实用新型的技术范围仅限于这些。

[0031]

图1示出实施方式的成型物的取出系统(以下,取出系统)100的整体结构图。如图1所示,取出系统100具有吸附装置10、移动装置20、喷射器30、压缩空气输送单元40、真空破坏装置50、真空泵60、吸气输送单元70以及控制装置80。图1所示的箭头示出取出系统100中的空气的流向。空气的流路(路径)由未图示出的空气管道形成。

[0032]

图2示出作为取出系统的取出对象的密封圈x1的图。密封圈x1是通过注塑成型而形成的剖面矩形的环状(圆环状)树脂制品。作为密封圈x1的材料列举出聚醚醚酮peek(poly ether ether ketone)。然而,密封圈x1的材料不限于此。密封圈x1通过嵌入机械部件而构成密闭结构。如图2所示,密封圈x1形成为中途断续的环状形状,通过其端面彼此相对置而形成有对口(间隙)g1。通过该对口g1使密封圈x1与机械部件的热膨胀差的影响减小。密封圈x1为本实用新型的成型物一个示例。然而,本实用新型的成型物不限于密封圈,成型物的形状、材质不限于上述示例。成型物的形状也可以是没有对口的环状,也可以不是环状。此外,成型物的材料与成型物的形状无关,可以是树脂材料,也可以不是树脂材料。

[0033]

实施方式的取出系统100设置在工厂内的使密封圈x1成型的每个成型机上。如图1所示,取出系统100将压缩空气供给至喷射器30以从吸附装置10吸入空气,并向吸附装置10供给第一吸附压。取出系统100,进一步,通过真空泵60从吸附装置10吸入空气向吸附装置10供给第二吸附压。作为压缩空气的供给源的压缩机200设置在工厂内规定的场所,从1台压缩机200经由空气管道向多个取出系统100供给压缩空气。另外,也可以在每个取出系统100中设置一个压缩机200。本实施方式的取出系统100,除了第一吸附压外,还使第二吸附压作用于密封圈x1,从而能够将密封圈x1从注塑成型机的金属模具中适当地取出。以下,就取出系统100的各结构进行说明。

[0034]

吸附装置10是通过吸附压使成型物保持吸附的装置。图3为吸附装置10立体图。如图3所示,吸附装置10具有吸附箱1和吸附板2。以下,就吸附装置10而言,将吸附板2侧设为前方(正面),将设置有符号11所示的第一连接孔的一侧设为上方。图4的(a)为图3的a-a剖面图,图4的(b)为吸附密封圈x1的状态下的吸附装置10的主视图。

[0035]

如图3和图4的(a)所示,吸附箱1形成为前面开口的大致长方体状的箱型。吸附箱1的上面设置与喷射器30连接的孔即第一连接孔11,吸附箱1的右侧面设置有经由吸气输送单元70而与真空泵60连接的孔即第二连接孔12。此外,吸附板2形成为板状,通过按照将吸

附板2覆盖吸附箱1的前面的方式设置,从而在吸附装置10的内部形成有由吸附箱1和吸附板2包围的空间即负压室s1。负压室s1经由第一连接孔11与喷射器30的空气吸入路径连接,并且经由第二连接孔12与真空泵60的空气吸入路径连接。

[0036]

此外,如图4的(b)所示,吸附板2的前面形成有可容纳密封圈x1的环状槽21。槽21具有可容纳整个密封圈x1的深度。将图3和图4的(a)中的符号22所示的槽21的底面设为使密封圈x1保持吸附的保持面。保持面22形成有多个吸入孔23,吸入孔23是负压室s1与槽21内的空间连通的孔。多个吸入孔23沿槽21的周向等间隔排列。然而,本实用新型的槽的形状、多个吸入孔的数量和配置不限于图3所示。槽的形状、吸入孔的数量以及配置可以根据设为取出对象的成型物的形态而改变。

[0037]

移动装置20是使吸附装置10移动的装置。吸附装置10安装于移动装置20所具有的可动臂上,可以根据可动臂的运动方向而在前后方向、上下方向以及左右方向上移动。移动装置20,在打开金属模具时使吸附装置10接近金属模具,在吸附装置10使密封圈x1保持吸附时使吸附装置10从金属模具转移,并将密封圈x1输送至规定的打开位置。作为移动装置20可以适当使用公知的装置。

[0038]

喷射器30,也被称为真空发生器,通过压缩空气的驱动向吸附装置10供给第一吸附压。如图1所示,喷射器30具有供给口301、排气口302以及吸气口303,从外部向供给口301所供给的压缩空气通过内部设置的喷嘴(未图示)挤压从排气口302高速向外部排气(排出),通过文丘里效应在内部产生真空,从而从吸气口303吸入空气。供给口301与压缩空气输送单元40连接,吸气口303与吸附装置10的第一连接孔11连接。因此,通过从压缩空气输送单元40向喷射器30供给压缩空气,吸入负压室s1的空气,从而在负压室s1中产生真空(负压)。由此,外部空气从形成于吸附板2的吸入孔23中吸入,通过喷射器30向吸附装置10供给第一吸附压。此时,由喷射器30供给吸附装置10的吸附压与向喷射器30所供给的压缩空气的压力大小相关。喷射器30为本实用新型的“第一真空发生装置”的一个示例。

[0039]

压缩空气输送单元40将从压缩机200所供给的压缩空气供给至喷射器30。更具体地,压缩空气输送单元40具有增压阀401、空气罐402、高压调节器(减压阀)403、第一高压阀404、低压调节器(减压阀)405以及第一低压阀406。增压阀401配置在从压缩机200向喷射器30的压缩空气的供给路径中的最上游,对从压缩机200所供给的压缩空气的压力进行增压。空气罐402设置在增压阀401的下游,通过暂时储存压缩空气来使空气压力的脉动平均化,此外,防止压力急剧下降。在此,压缩空气的供给路径分叉为从空气罐402流经高压调节器403以及第一高压阀404而到达喷射器30的路径,和从空气罐402流经低压调节器405以及第一低压阀406而到达喷射器30的路径。高压调节器403设置在空气罐402的下游,通过调整压缩空气的压力来生成相对高压的高压缩空气。第一高压阀404设置在高压调节器403的下游,通过根据吸气输送单元70的控制而开闭,从而切换向喷射器30的高压缩空气的供给和供给的停止。低压调节器405设置在空气罐402的下游,调整压缩空气的压力以生成相对低压的低压缩空气。第一低压阀406设置在低压调节器405的下游,通过根据控制装置80的控制而开闭从而切换向喷射器30的低压缩空气的供给和供给的停止。

[0040]

在本实施方式中,压缩空气以0.5mpa的压力从压缩机200供给,通过增压阀401增压至规定的压力,并储存在空气罐402中。将从空气罐402供给给高压调节器403的压缩空气调节为0.7mpa。通过在从压缩机200向压缩空气输送单元40供给压缩空气的状态下打开第

一高压阀404,从而将0.7mpa的高压缩空气供给至喷射器30。将从空气罐402供给至低压调节器405的压缩空气调节为0.2mpa。通过在从压缩机200向压缩空气输送单元40供给压缩空气的状态下打开第一低压阀406,从而将0.2mpa的低压缩空气供给至喷射器30。也就是说,在从压缩机200向压缩空气输送单元40供给压缩空气的状态下,通过打开第一高压阀404和第一低压阀406中的至少任意一个,从而使压缩空气供给至喷射器30,并且向吸附装置10供给第一吸附压。

[0041]

真空破坏装置50在控制装置80的控制下破坏喷射器30内的真空。真空破坏装置50设置在喷射器30的排气口302的上方,具有筒状的气缸部501和通过气缸部501可上下滑动的活塞部502。真空破坏装置50通过控制装置80的控制使活塞部502下降,通过活塞部502阻塞排气口302,从而切断喷射器30的排气。由此破坏喷射器30内的真空。

[0042]

真空泵60通过电动机的驱动向吸附装置10供给第二吸附压。更具体地,真空泵60是干式泵,具有电动机601、排气口602以及吸气口603,内置转子(未图示)通过电动机601的驱动而旋转使内部的空气从排气口602排出空气,从吸气口603吸入空气。吸气口603经由吸气输送单元70而与吸附装置10的第二连接孔12连接。真空泵60为本实用新型的“第二真空发生装置”的一个示例。另外,本实用新型的第二真空发生装置不限于干式泵、旋转泵,只要由电动机的驱动产生真空的装置,就可以选择各种装置。第二真空发生装置也可以是例如油旋转式的湿式泵,也可以是隔膜泵。

[0043]

吸气输送单元70输送由真空泵60从吸附装置10吸入的空气。吸气输送单元70具有第二阀701和空气罐702。在从吸附装置10至真空泵60的空气吸入路径中,第二阀701被配置在吸附装置10的下游,通过控制装置80的控制而开闭,从而切换真空泵60的吸入和吸入的停止。空气罐702设置在第二阀701的下游,暂时储存空气。

[0044]

在真空泵60工作的状态下通过打开第二阀701,由真空泵60吸入负压室s1的空气,从而在负压室s1中产生真空。由此,从形成于吸附板2的吸入孔23吸入外部空气,并且由真空泵60向吸附装置10供给第二吸附压。

[0045]

控制装置80控制第一高压阀404、第一低压阀406、第二阀701以及真空破坏装置50。控制装置80构成为可编程逻辑控制器plc(programmable logic controller),通过主处理单元mpu(main processing unit)执行存储在存储器中的规定的程序,对第一高压阀404、第一低压阀406、第二阀701以及真空破坏装置50,输出用于计时控制第一高压阀404、第一低压阀406、第二阀701以及真空破坏装置50这些的信号。由此,在规定定时开闭第一高压阀404、第一低压阀406以及第二阀701,此外,在规定定时由真空破坏装置50破坏喷射器30的真空。

[0046]

[成型物的取出方法]

[0047]

接下来,就本实施方式的成型物的取出方法进行说明。图5为示出实施方式的成型物的取出方法的步骤的图。本实施方式的成型物的取出方法,对于一次注塑成型进行一个循环。在成型物的取出中,将注塑成型了的密封圈x1从金属模具300(参照图6)中脱模,将密封圈x1输送至与金属模具300分离的规定的打开位置,在打开位置打开密封圈x1。另外,以下说明的成型物的取出是在从压缩机200向取出系统100供给压缩空气并且在真空泵60工作的状态下进行。

[0048]

首先,在图5所示的步骤s101的待机工序中,使吸附装置10待机,直至密封圈x1成

为可从金属模具300脱模的状态为止。具体地,使吸附装置10待机,直至由注塑成型机完成密封圈x1的注塑成型并打开金属模具300为止。在此,图6为示出待机工序中的吸附装置10和金属模具300的位置关系的图。在图6中,金属模具300处于被打开的状态。如图6所示,在待机工序中,吸附装置10配置在金属模具300更上方的待机位置。

[0049]

接下来,在步骤s102的接近工序中,金属模具300被打开后,使吸附装置10移动直至密封圈x1的可脱模的位置(脱模位置)。图7为示出在接近工序中吸附装置10到达脱模位置时吸附装置10和金属模具300的位置关系的图。在接近工序中,通过移动装置20使吸附装置10下降后前进,从而将吸附装置10配置在图7所示的脱模位置。如图7所示,吸附装置10处于脱模位置时,吸附装置10的吸附板2(以及保持面22)与金属模具300相对置。

[0050]

接下来,在步骤s103的脱模工序中,就取出系统100而言,在图7所示的吸附装置10处于脱模位置的状态下,通过向吸附装置10供给吸附压而使密封圈x1脱模。图8为示出脱模工序中密封圈x1脱模后的状态的图。如图8所示,密封圈x1从金属模具300分离,被保持吸附在保持面22上。此时,在密封圈x1的至少一部分被容纳入槽21的状态下使密封圈x1保持吸附,因而吸附压适当地作用于密封圈x1,能够可靠地使密封圈x1保持吸附。

[0051]

接下来,在步骤s104的转移工序中,将使密封圈x1保持吸附的状态的吸附装置10从脱模位置转移,使吸附装置10移动至由浇口切割机可切断密封圈x1的浇口的位置(浇口切割位置)。更具体地,通过移动装置20使吸附装置10后退后再上升,从而将吸附装置10配置在浇口切割位置。

[0052]

接下来,在步骤s105的浇口切割工序中,通过交口切割机将处于浇口切割位置的密封圈x1的浇口切断。

[0053]

接下来,在步骤s106的打开工序中,使吸附装置10移动至打开密封圈x1的位置(打开位置),在打开位置由吸附装置10解除密封圈x1的吸附,打开密封圈x1。在打开位置配置例如吹射机(shooter)、收集装置,将被打开的密封圈x1送到下一台机器。

[0054]

接下来,在步骤s107的回归工序中,移动装置20将吸附装置10移动至待机位置。在步骤s107之后,返回至步骤s101,使回归至待机位置的吸附装置10待机,直到完成下一次的注塑成型,并且金属模具300被开模为止。如上所述,对每次注塑成型进行密封圈x1的取出。

[0055]

在此,图9为示出实施方式的取出系统中的控制装置80的阀控制的图。图9示出有从待机工序至下一次循环的待机工序为止期间的第一高压阀404、第一低压阀406以及第二阀701的开闭状态。图9中的“t”表示时间。如图9所示,待机工序的期间设为t1≤t<t2,接近工序的期间设为t2≤t<t3,脱模工序的期间设为t3≤t<t5,转移工序的期间设为t5≤t<t7,浇口切割工序的期间设为t7≤t<t8,打开工序的期间设为t8≤t≤t9,回归工序的期间设为t9<t<t10,下一个循环的待机工序的期间设为t10≤t<t11。密封圈x1在t=t4(t3<t4<t5)的定时从金属模具300脱模,在t=t9的定时从吸附装置10被打开。以下,参照图9对成型物的取出方法中的吸附压的控制及作用进行说明。

[0056]

首先,如图9所示,在从待机工序开始直至接近工序结束为止的期间(t1≤t<t3),使第一高压阀404、第一低压阀406、第二阀701都关闭,并且成为第一吸附压和第二吸附压都不供给给吸附装置10的状态。

[0057]

然后,在脱模工序期间(t3≤t<t5),通过打开第一高压阀404,从而将0.7mpa的高压缩空气供给给喷射器30,将由喷射器30产生的第一吸附压供给给吸附装置10。另外,在脱

模工序期间,通过打开第二阀701,从而将由真空泵60产生的第二吸附压供给给吸附装置10。也就是说,在将密封圈x1脱模的t=t4的定时,第一高压阀404和第二阀701两者都被打开,将第一吸附压和第二吸附压同时供给给吸附装置10。因此,在需要相对较大吸附压的脱模定时获得足够的吸附压。通过第一吸附压和第二吸附压经由吸入孔23作用于密封圈x1,从而使密封圈x1从金属模具300中分离,并被保持吸附在保持面22上。

[0058]

第一高压阀404在脱模工序完成之后直至转移工序期间的中途为止打开,在t=t6(t5≤t6<t7)的定时关闭。也就是说,由高压缩空气产生的第一吸附压从脱模工序开始直至转移工序的中途为止(t3≤t<t6)连续供给给吸附装置10。然后,通过在关闭第一高压阀404的同时(t=t6)打开第一低压阀406,从而将供给给喷射器30的压缩空气从高压缩空气切换至低压缩空气。在这之后(t6≤t≤t11)关闭第一高压阀404。通过将供给给喷射器30的压缩空气的压力从高压切换至低压,从而使第一吸附压减弱。第一低压阀406从切换定时直至打开工序结束之前为止(t6≤t<t9)连续打开,打开工序结束之后(t9≤t<t11)关闭。也就是说,从高压缩空气切换至低压缩空气的定时直至打开工序结束之前为止(t6≤t<t9)连续供给由低压缩空气产生的第一吸附压。如上所述,虽然由喷射器30产生的第一吸附压在转移工序中途从由高压缩空气产生的压力切换至由低压缩空气产生的压力,但从密封圈x1的脱模开始直至密封圈x1打开之前为止的期间(t3≤t<t9)连续供给给吸附装置10。即,在脱模定时至输送定时,将由喷射器30产生的第一吸附压连续供给给吸附装置10。

[0059]

另一方面,第二阀701在脱模工序结束之后的定时(t=t5)被关闭。因此,脱模工序结束时,真空泵60的吸入路径被切断,向吸附装置10的第二吸附压的供给停止。其后(t5≤t<t11)关闭第二阀701。在此,如果密封圈x1被保持吸附,密封圈x1输送时(即,吸附装置10移动时)与脱模时相比具有不需要为使密封圈x1保持吸附而较大的吸附压的倾向。因此,在本实施方式的成型物的取出方法中,密封圈x1的脱模结束时,密封圈x1的输送时(t5≤t≤t9),停止第二吸附压的供给,仅由第一吸附压使密封圈x1保持吸附。进一步,在输送时的中途(t=t6),通过将第一吸附压从由高压缩空气产生的压力切换至由低压缩空气产生的压力,从而使密封圈x1保持吸附,并且减少供给给喷射器30的空气量(即,空气的消耗量)。

[0060]

另外,在打开工序中,通过在t=t9的定时关闭第一低压阀406,从而停止向喷射器30的压缩空气的供给。与此同时,通过控制装置80控制真空破坏装置50,从而由真空破坏装置50破坏喷射器30的真空。在打开工序中,通过停止向喷射器30的压缩空气的供给的同时破坏喷射器30的真空,从而迅速停止向吸附装置10的第一吸附压的供给,并迅速打开密封圈x1。

[0061]

[作用

·

效果]

[0062]

如上所述,在取出成型物的过程中,在成型物的脱模定时需要相对较大的吸附压来使成型物保持吸附。此外,在使用喷射器作为吸附压的供给源的情况下,通过提高向喷射器供给的压缩空气的压力能够提高吸附装置的吸附压。然而,当提高空气的压力时,供给至喷射器的空气的流量也増加。因此,从喷射器的排气孔排出空气的声音有压力越高越大的倾向。因此,假如在脱模定时仅通过喷射器获得使成型物保持吸附的吸附压,则有可能由于从喷射器的排气口排出大量的空气而产生较大的噪音。

[0063]

另外,作为由较小的吸附压使成型物脱模的方法,可以考虑在金属模具上涂布脱模剂,但在这种情况下,涂布脱模剂花费工时,并且脱模剂有可能附着在成型物的表面或进

入成型物的内部。此外,作为由较小的吸附压使成型物脱模的另一种方法可列举出减小金属模具表面的粗糙度,但为此对金属模具的表面处理成本变高。此外,作为降低噪音的方法可以考虑在喷射器的排气口安装消音装置,但在这种情况下,也有吸附压降低的缺点。因此,期望在脱模定时增大吸附压并且抑制较大的噪音的产生。

[0064]

对此,本实施方式的取出系统100具有吸附装置10、喷射器30和真空泵60,其中所述吸附装置10使密封圈x1保持吸附,所述喷射器30通过压缩空气的驱动向吸附装置10供给第一吸附压,所述真空泵60通过电动机601的驱动向吸附装置10供给第二吸附压。其中,取出系统100以以下方式构成,即,在将第一吸附压供给给吸附装置10的期间中的脱模定时,通过在第一吸附压上施加第二吸附压,从而向吸附装置10供给为使在脱模定时的密封圈x1保持吸附的吸附压。

[0065]

因此,与在脱模定时仅由喷射器30供给使密封圈x1保持吸附所必需的吸附压的情况相比,可以降低应供给给喷射器30的空气压力。其结果,在脱模定时可靠地使密封圈x1保持吸附,能够减少取出错误并且抑制较大的噪音的产生。进一步,与仅由喷射器30供给必需吸附压的情况相比,由于应供给给喷射器30的空气流量减少,从而能够减少空气的消耗量。

[0066]

另外,除了第一吸附压外,供给第二吸附压的定时不限于成型物的脱模定时。也就是说,本实用新型的成型物的取出系统也可以以以下方式构成,即,在向吸附装置供给第一吸附压期间的规定定时(在本实施方式中为脱模的定时),通过向吸附装置供给第二吸附压,从而在该规定定时向吸附装置供给使成型物保持吸附的吸附压。例如,在输送成型物时,在存在较大的惯性力作用于成型物的定时的情况下,也可以在该定时施加第二吸附压,通过这样做就可以使输送时的成型物适当地保持吸附,防止成型物从吸附装置的脱落。此外,例如,也可以在切断成型物的浇口的定时附加第二吸附压。通过这样做能够防止在浇口切断时施加在成型物上的负荷使成型物移动。

[0067]

在本实施方式中,特别地,着眼于在成型物从金属模具脱模的定时需要比在成型物的输送时更大的吸附压,取出系统100构成为在脱模定时除了第一吸附压外还供给第二吸附压。由此,可以减少密封圈x1的取出错误。

[0068]

另外,取出系统100也可以由以下方式构成,即,在向吸附装置10供给第二吸附压的期间中的脱模定时,通过将第一吸附压施加于第二吸附压,从而在脱模定时向吸附装置10供给使密封圈x1保持吸附的吸附压。例如,也可以由下方式进行阀控制,即,脱模时至输送时向吸附装置10连续地供给由真空泵60产生的第二吸附压,在脱模定时将由喷射器30产生的第一吸附压附加于第二吸附压。因此,与在脱模定时仅由喷射器30供给使密封圈x1保持吸附所必需的吸附压的情况相比,可以降低应供给给喷射器30的空气的压力。其结果,在脱模定时可以使密封圈x1可靠地保持吸附,减少取出错误并且抑制较大的噪音的产生。也就是说,本实用新型的取出系统也可以由以下方式构成,即,通过在规定定时施加第一吸附压和第二吸附压,从而在该规定定时向吸附装置供给使成型物保持吸附的吸附压。

[0069]

进一步,在本实施方式中,吸附装置10的内部形成有负压室s1,负压室s1是喷射器30用于供给第一吸附压的吸入路径与真空泵60用于向吸附装置10供给吸附压的吸入路径连接的空间。其中,密封圈x1被保持吸附的保持面22内形成有与负压室s1连接的吸入孔23。也就是说,取出系统100构成为,喷射器30的吸入路径和真空泵60的吸入路径都连接至负压室s1,经由与负压室s1连接的吸入孔23而使吸附压作用于密封圈x1。由此,由喷射器30产生

的第一吸附压和由真空泵60产生的第二吸附压可以从共同的吸入孔23作用于密封圈x1。也就是说,可以将第二吸附压附加至第一吸附压上。特别地,在如本实施方式那样的保持面22上形成有多个吸入孔23的情况下,由于各吸入孔23与共同的负压室s1连接,所以能够从各吸入孔23将吸附压均匀地作用于密封圈x1。其结果,可以使密封圈x1稳定地保持吸附。

[0070]

进一步,吸附装置10具有槽21,槽21具有保持面22作为底面并且可容纳密封圈x1。由此,在密封圈x1被容纳在槽21中的状态下,使密封圈x1保持吸附,因而可以将吸附压适当地作用于密封圈x1,在脱模时、输送时使密封圈x1可靠地保持吸附。另外,本实用新型的槽也可以具有可容纳成型物的至少一部分的深度,优选为本实施方式的槽21那样具有可完全容纳成型物整体的深度。这样可以更适当地使成型物保持吸附。

[0071]

在此,在树脂成型物的情况下,由于成形之后有比较柔软的倾向,所以当由过大的吸附压进行脱模时就有变形的可能。此外,在具有对口的环状成型物的情况下,由于对口部分存在难以从模具分离的倾向,所以当用过大的吸附压进行脱模时,对口部分就有可能发生变形。通过在吸附装置上设置可容纳成型物的至少一部分的槽,使吸附压适当地作用于成型物,因而适当的吸附压可以使树脂成型物、具有对口的成型物脱模,能够抑制它们的变形。

[0072]

另外,上述实施方式构成为,通过切换供给至喷射器的压缩空气的压力,从而可切换第一吸附压的大小,但本实用新型不限于此。也就是说,供给至喷射器(第一真空发生装置)的压缩空气的压力也可以不进行切换或调节。其中,本实施方式的取出系统100由以下方式构成,即,为使成型物保持吸附,在脱模定时所必需的高吸附压由高压缩空气供给,与脱模定时相比输送时不需要高吸附压,供给低压缩空气。由此,在输送时脱模了的成型物也可以稳定地保持吸附,并且可以减少供给至喷射器30的空气的消耗量。

[0073]

此外,在上述实施方式中,通过阀控制进行吸附压的供给的控制,但本实用新型不限于此。吸附压的供给的控制也可以通过控制吸附压的供给源的操作来进行。例如,也可以在真空泵(第二真空发生装置)的吸入路径中不设置阀,或始终使阀处于打开状态,在规定定时通过开始真空泵的吸入操作来附加第二吸附压。

[0074]

进一步,实施方式的取出系统100将压缩空气预先储存在空气罐402中,通过阀控制来控制从空气罐402向喷射器30的压缩空气的供给,从而能够在必要定时使用压缩空气。其结果,可以减少空气的消耗量。

[0075]

[评价测试]

[0076]

为确认本实施方式的成型物的取出系统的作用、效果,进行了成型物的取出测试。在试验中,使用图1所示的取出系统,按照图5所示的步骤,进行了10次图3所示的树脂制的成型物的取出测试。然后,评价了吸附成功率、吸附压以及噪音水平。吸附压的评价为使用安装于吸附装置的压力传感器测量作用于成型物的吸附压。噪音的评价为使用噪音计测量噪音水平。

[0077]

[实施例]

[0078]

作为实施例,对进行了图9所示的阀控制时的吸附压和噪音进行了评价。即,在实施例中,通过打开第一高压阀将0.7mpa的高压缩空气供给给喷射器,通过打开第一低压阀将0.2mpa的低压缩空气供给给喷射器。

[0079]

[比较例1]

[0080]

图10示出比较例1中的阀控制图。作为比较例1,对进行了图10所示的阀控制时的吸附压和噪音进行了评价。在比较例1中,调节调节器使第一高压阀打开以将0.5mpa的高压缩空气供给给喷射器。在比较例1中,从脱模工序开始直至打开工序即将结束之前为止(t3≤t<t9),将第一高压阀设为连续打开的状态,并且,将第一低压阀和第二阀设为始终关闭的状态。也就是说,与实施例不同,比较例1通过向吸附装置仅供给由喷射器通过0.5mpa的高压缩空气生成的第一吸附压来尝试进行成型物的脱模和输送。

[0081]

[比较例2]

[0082]

图11为示出比较例2中的阀控制的图。作为比较例2,对进行了图11所示的阀控制时的吸附压和噪音进行了评价。比较例2与实施例的共同之处在于,通过打开第一高压阀将0.7mpa的高压缩空气供给至喷射器。在比较例2中,从脱模工序开始直至打开工序结束之前为止(t3≤t<t9),将第一高压阀设为连续打开状态,并且将第一低压阀和第二阀设为始终关闭的状态。也就是说,与实施例不同,比较例2通过向吸附装置仅供给由喷射器通过0.7mpa的高压缩空气生成的第一吸附压来尝试进行成型物的脱模和输送。

[0083]

[测试结果]

[0084]

表1显示吸附压和噪音的测试结果。在表1中显示了脱模时(t=t4)和输送时(t5≤t<t9)各自的供给至喷射器的压缩空气的压力、真空泵的吸入的有无(即,第二吸附压供给的有无)、吸附成功率、吸附压的平均值以及噪音水平的平均值。“吸附成功率”中的“脱模时”项目定义为,在取出测试的全部次数中,能够使成型物脱模的次数的比例。此外,“吸附成功率”中的“输送时”项目定义为,在能够使成型物脱模的次数中,输送时也能继续使成型物保持吸附的比例。另外,表1所示的噪音水平为包含由成型机的运转产生的噪音。在不运转取出系统(不进行空气的供给和排气)仅运转成型机时的噪音水平为70~75db。

[0085]

表1

[0086][0087]

如表1所示,在实施例中,脱模时的吸附成功率和输送时的吸附成功率均为100%。也就是说,在实施例中,在脱模时和输送时都能可靠地使成型物保持吸附。此外,在实施例中,脱模时获得41.2kpa的吸附压,输送时获得6.7kpa的吸附压。此外,在实施例中,脱模时的噪音水平为91db,输送时的噪音水平为81db。此外,在比较例1中,脱模时的吸附成功率为0%。也就是说,成型物没有被吸附装置吸附,无法从金属模具中取出成型物。因此,无法测量吸附压和噪音。此外,在比较例2中,发生脱模错误,脱模时的吸附成功率为40%。此外,比较例2的输送时的吸附成功率为100%。此外,在比较例2中,脱模时获得34.4kpa的吸附压,输送时获得34.5kpa的吸附压。此外,在比较例2中,脱模时的噪音水平为93db,输送时的噪音水平为118db。

[0088]

通过比较实施例的输送时的吸附成功率和比较例1的脱模时的吸附成功率可以了解,相对于输送时通过将0.2mpa的压缩空气供给至喷射器可以使成型物可靠地保持吸附而言,即使脱模时将0.5mpa的压缩空气供给至喷射器也无法使成型物保持吸附。由此,可以确认,与输送时比脱模时需要更大的吸附压。

[0089]

通过比较实施例和比较例2的输送时的噪音水平可以确认,供给至喷射器的压缩空气的压力越高噪音水平越高。

[0090]

通过比较实施例与比较例2的脱模时的吸附压可以确认,通过将由真空泵产生的吸附压附加于由喷射器产生的吸附压能获得更大的吸附压。此外,通过比较实施例和比较例2的脱模时的吸附成功率可以确认,通过增大吸附压可以减少脱模错误,提高吸附成功率。

[0091]

通过比较实施例与比较例2的脱模时的噪音水平可以确认,即使将由真空泵产生的吸附压附加于由喷射器产生的吸附压上,噪音水平也没有较大地上升。

[0092]

以上,通过实施例与比较例2的比较可以确认,通过将由真空泵产生的吸附压附加于由喷射器产生的吸附压,可以抑制噪音水平的上升,也就是说,抑制较大的噪音的产生,并且获得更大的吸附压。

[0093]

<其他>

[0094]

以上说明了本实用新型的优选实施方式,但上述各种方式可以尽可能地组合。

[0095]

符号说明

[0096]

100:成型物的取出系统

[0097]

10:吸附装置

[0098]

1:吸附箱

[0099]

2:吸附板

[0100]

21:槽

[0101]

22:保持面

[0102]

23:吸入孔

[0103]

20:移动装置

[0104]

30:喷射器(第一真空发生装置的一个示例)

[0105]

40:压缩空气输送装置

[0106]

50:真空破坏装置

[0107]

60:真空泵(第二真空发生装置的一个示例)

[0108]

601:电动机

[0109]

70:吸气输送单元

[0110]

80:控制装置

[0111]

200:压缩机

[0112]

300:金属模具(成型模具的一个示例)

[0113]

s1:负压室

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让