抽油杆连续全包覆生产线的制作方法

2021-02-21 12:02:45|

2021-02-21 12:02:45| 337|

337| 起点商标网

起点商标网

[0001]

本实用新型涉及抽油杆领域,具体涉及的是抽油杆连续全包覆生产线。

背景技术:

[0002]

在抽油杆领域,钢制抽油杆的力学性能极佳,但金属的耐磨性和抗腐蚀性能低,无法应对井矿恶劣的环境,致使抽油杆的使用寿命大大缩短,影响油田的正常生产。为解决抽油杆的腐蚀和磨损问题,抽油杆的表面会包覆有耐磨耐腐蚀材料,以增加抽油杆的耐磨性和耐腐蚀性,延长其使用寿命。但是,部分的抽油杆具有异型面且截面大小不一,包覆所使用的模具结构复杂,无法对抽油杆进行全包覆,从而影响抽油杆的包覆效率以及性能。

[0003]

本申请人前期与某大学合作研发出了一种抽油杆连续全包覆设备及其包覆方法,申请号为:201610203743.8,该抽油杆连续全包覆设备及其包覆方法,该大学也独自申请了发明专利并获得了授权,专利名称为:一种抽油杆连续包覆超高分子量聚乙烯的生产设备,专利号为:201410246023.0,上述(申请)专利均解决了全包覆厚度统一的问题,但还是有一些问题没解决,包括:1.其只能包覆1种直径的抽油杆,该抽油杆最小直径为φ22mm,总长为8m,最大直径为φ41.3mm;2.存在包覆不严谨情况,严重影响了后期使用寿命;3.采用高分子量聚乙烯包覆材料包覆后的包覆层经使用一段时间后还是有磨损的情况,抗腐蚀性差。4.包覆时,高分子量聚乙烯加热后产生的废气污染环境;5.包覆过程中,抽油杆从包覆模块出来后,由于冷却不彻底,加上输送过程中传送轮对抽油杆的摩擦,所以抽油杆上会有划痕。

[0004]

因此,需研制一条新的抽油杆连续全包覆生产线。

技术实现要素:

[0005]

本实用新型的目的是提供一种能适应不同直径抽油杆的包覆,包覆后抽油杆的抗腐蚀性、耐磨性好的抽油杆连续全包覆生产线。

[0006]

为实现上述的实用新型目的,本实用新型的技术方案如下:

[0007]

抽油杆连续全包覆生产线,依次包括轮式输送机构、中频加热装置、前牵引装置、包覆模块、风冷装置、水冷装置、后牵引装置;

[0008]

进一步,所述轮式输送机构包括支架及滚轮ⅰ,电机ⅰ带动所述滚轮ⅰ转动;所述滚轮ⅰ为“沙漏型”,即所述滚轮ⅰ的两侧高中间凹,抽油杆放置在所述滚轮ⅰ的凹的部位后,所述电机ⅰ带动滚轮ⅰ旋转并将抽油杆向中频加热装置方向传送;

[0009]

所述中频加热装置包括感应线圈,所述抽油杆从感应线圈中心穿过,所述中频加热装置的感应线圈将抽油杆预热并将其表面的蒸汽及水雾蒸发,使得所述抽油杆表面被烘干,与此同时所述抽油杆被预热;

[0010]

进一步,所述中频加热装置与前牵引装置之间、所述前牵引装置与包覆模块之间、所述风冷装置与水冷装置之间、所述水冷装置与后牵引装置之间均设有定位装置;

[0011]

进一步,所述定位装置包括定位箱、上氮气缸ⅰ、下氮气缸ⅰ,所述上氮气缸ⅰ、下氮

气缸ⅰ分别固定在定位箱的上、下两端,所述定位箱的前端设有抽油杆进入口,所述定位箱的两侧设有活动口,所述定位箱内设有定位腔;所述上氮气缸ⅰ及下氮气缸ⅰ的活塞杆均插入定位腔内,两者的活塞杆前端均固定连接滚轮座,所述滚轮座为“u型”,定位轮嵌入“u 型”的所述滚轮座内,所述定位轮的两侧分别通过轴承与滚轮座的两端连接;所述滚轮座外侧两端均焊接圆柱,所述圆柱在活动口内上下活动,通过调节所述上氮气缸ⅰ及下氮气缸ⅰ两者活塞杆之间的距离进一步调整两个定位轮的间隙进一步控制从两个定位轮之间穿过的抽油杆的直径;

[0012]

其中,所述定位轮为“沙漏型”,即定位轮的两侧高中间凹;

[0013]

进一步,所述中频加热装置与定位装置之间设有距离传感器,所述定位装置的进入口底部设有垫片ⅰ,螺母固定在所述垫片ⅰ上,螺栓通过螺纹与螺母连接,螺栓顶部固定有所述距离传感器;通过拧动螺栓进一步可调节所述距离传感器与抽油杆的距离;

[0014]

进一步,所述前牵引装置包括固定平台ⅰ,支撑架固定在所述固定平台ⅰ上,上氮气缸ⅱ固定在支撑架上,所述上氮气缸ⅱ的活塞杆穿过支撑架,所述上氮气缸ⅱ的活塞杆底端固定连接电机ⅱ,所述电机ⅱ的前端固定连接固定板,所述电机ⅱ的传动轴穿过固定板并与上牵引盘连接;所述电机ⅱ带动上牵引盘向包覆模块方向传动;下氮气缸ⅱ固定在固定平台ⅰ上支撑架的底部,所述上氮气缸ⅱ与下氮气缸ⅱ相对设置,所述下氮气缸ⅱ的活塞杆顶端固定连接电机ⅲ,所述电机ⅲ的传动轴穿过固定板并与下牵引盘连接;所述电机ⅲ带动下牵引盘向包覆模块方向传动;通过控制所述上氮气缸ⅱ及下氮气缸ⅱ的活塞杆,进一步控制电机ⅱ及电机ⅲ之间的间距,进一步控制上牵引盘及下牵引盘之间的间隙从而控制从两个牵引盘之间穿过的抽油杆的直径;

[0015]

所述上牵引盘、下牵引盘为“沙漏型”,即上牵引盘及下牵引盘的两侧高中间凹;

[0016]

所述后牵引装置同前牵引装置的结构相同;

[0017]

进一步,两个所述定位装置分别通过支撑板固定在固定平台ⅰ上、支撑架的两侧;

[0018]

其中,两个所述支撑板相对的面上均设有调节装置,所述调节装置包括圆筒ⅰ及圆筒ⅰ上、下的垫片ⅱ,两个螺纹柱ⅰ分别通过螺纹与两个所述垫片ⅱ连接,两个所述螺纹柱ⅰ的前端分别穿入圆筒ⅰ内,通过拧动两个所述螺纹柱ⅰ可以调节两个螺纹柱ⅰ的间距进一步控制从两个螺纹柱ⅰ之间穿过的抽油杆的直径;

[0019]

进一步,终端控制器固定在所述支撑架上,所述终端控制器电连接并控制轮式输送机构的电机ⅰ、中频加热装置、前牵引装置上的上氮气缸ⅱ及下氮气缸ⅱ、距离传感器、电机ⅱ、定位装置上的上氮气缸ⅰ及下氮气缸ⅰ;

[0020]

所述包覆模块包括包覆单元、包覆材料供给单元;

[0021]

所述包覆材料供给单元包括装载包覆材料的挤出机,所述挤出机上设有加热包覆材料至熔融状态的加热器,包覆单元包括密封环、管路ⅰ、抽真空装置、流道、包覆模具,中空的所述包覆模具通过管路ⅰ连接所述抽真空装置于所述包覆模具中空的内部形成真空腔,所述密封环设于所述包覆模具的其中一个端面供抽油杆通过的同时保持真空腔的密闭;所述流道设于包覆模具内,供包覆材料流通至真空腔端面,熔融状态下的包覆材料于所述包覆单元处被真空吸附至抽油杆的表面;

[0022]

所述终端控制器电连接并控制挤出机、包覆单元;

[0023]

所述包覆材料供给单元除了包括挤出机、加热器外还包括混料斗、水冷却装置、上

料装置、预热装置,包覆材料从所述混料斗混合后进入到预热装置,所述预热装置将包覆材料加热到70℃-80℃之后进入到水冷却装置进行水冷至20℃-40℃,然后通过所述上料装置将包覆材料输送至加热器,加热后的包覆材料通过所述挤出机对包覆单元进行供料;

[0024]

进一步,包覆材料的成分包括超高分子量聚乙烯、tk-16粉末、玻璃微珠、高分子蜡、硬脂酸锌、硬脂酸钙、石墨;

[0025]

进一步,超高分子量聚乙烯的分子量大于150-230万,优选为200万,高分子蜡包括聚乙烯蜡,高分子蜡的高分子量在2000-4000之间,优选为3000;tk-16粉末从山东同康塑业有限公司购买。其他材料均为市售获得。

[0026]

所述终端控制器电连接并控制混料斗、水冷装置、上料装置、预热装置;

[0027]

所述前牵引装置左侧定位装置上供抽油杆穿过的进入口通过管路ⅱ连接真空腔,所述前牵引装置左侧即从前牵引装置到风冷装置方向的一端;

[0028]

所述风冷装置及水冷装置均固定在固定平台ⅱ上,从所述包覆模块包覆完成后的抽油杆先后经过风冷装置后经过水冷装置进行冷却定型;

[0029]

进一步,所述水冷装置内为中空的圆柱型,沿圆柱型截面方向设有4个等距分布的喷头, 4个喷头组成一组,该所述水冷装置内沿圆柱型的延伸方向设有若干组喷头;所述水冷装置为雾化型水冷装置,喷头喷出的为水雾,进入到所述水冷装置的抽油杆其周圈被水雾喷施后达到降温的目的,所述水冷装置底部设有出水口,出水口连接出水管道;

[0030]

所述固定平台ⅱ上、水冷装置与后牵引装置之间还设有4组传动装置,所述传动装置包括固定在固定平台ⅱ上的两个螺纹柱ⅱ,两个螺母ⅰ分别通过螺纹与两个所述螺纹柱ⅱ连接,连接柱的两端穿出滑轮,所述滑轮在连接柱上旋转,所述连接柱的两端均焊接有圆筒ⅱ,两个所述圆筒ⅱ分别套在个螺纹柱ⅱ上,两个所述圆筒ⅱ的底部分别抵在两个螺母ⅰ上;两个螺母ⅱ分别拧入两个螺纹柱ⅱ后实现两个圆筒ⅱ位置的固定;

[0031]

进一步,第二组与第三组所述传动装置之间设有定位装置;所述后牵引装置左侧设有1 组传动装置;滑轮为“沙漏型”,即所述滑轮的两侧高中间凹;滑轮的外表面均包覆有尼龙胶层;

[0032]

进一步,所述风冷装置与水冷装置之间、水冷装置与后牵引装置之间的定位装置上的定位轮的外表面均包覆有尼龙胶层;

[0033]

进一步,所述轮式输送机构、中频加热装置、前牵引装置、固定平台ⅱ、后牵引装置均为可上下调节结构;

[0034]

即:所述轮式输送机构的支架底部通过螺纹连接螺丝母ⅰ,通过拧动所述螺丝母ⅰ可调节支架的高度;

[0035]

所述中频加热装置、固定平台ⅰ、固定平台ⅱ的四角侧面上均固定连接连接块,所述连接块上均设有圆孔,圆孔套在螺丝母ⅱ上,螺栓ⅲ通过螺纹固定在所述螺丝母ⅱ与连接块之间并位于连接块的底部,多个所述螺栓ⅲ分别用于支撑多个连接块进一步支撑中频加热装置、固定平台ⅰ、固定平台ⅱ;

[0036]

所述后牵引装置的上下调节结构与前牵引装置的可上下调节结构相同;

[0037]

所述终端控制器电连接并控制风冷装置、水冷装置;

[0038]

进一步,本实用新型还包括废气处理装置,所述废气处理装置包括抽气罩、抽吸管道、废气吸附装置,所述抽气罩通过抽吸管道连接废气吸附装置,所述抽气罩罩在挤出机及

风冷装置之间;包覆时,所述挤出机产生的废气由挤出机左端排出到挤出机及风冷装置之间,所述废气吸附装置将废气由抽气罩抽送至抽吸管道,由所述抽吸管道抽送到废气处理装置;

[0039]

具体工作方式:

[0040]

工作前,需进行四步工作,分别为:

[0041]

1.根据要包覆的所述抽油杆的直径来调节生产线的高度,使得所有用于支撑所述抽油杆设备上的工装都在一条直线上,具体为:

[0042]

①

所述抽油杆放置在滚轮ⅰ凹的部位然后推动抽油杆进入中频加热装置的感应线圈,通过拧动所述螺丝母ⅱ及螺栓ⅲ进一步调节中频加热装置的高度进一步使所述抽油杆从感应线圈的中心穿过;

②

所述抽油杆从所述定位装置上的进入口穿入到定位腔内然后通过终端控制器分别调节上氮气缸ⅰ、下氮气缸ⅰ上的活塞杆之间的距离进一步调整上、下两个定位轮之间的间隙使得抽油杆的大头部分刚好通过两个定位轮之间,与此同时通过所述终端控制器进一步调整所述前牵引装置与包覆模块之间的定位装置使其与上一个定位装置的调节程度保持一致,上述调节所述上氮气缸ⅰ、下氮气缸ⅰ上活塞杆之间距离的数据录入到终端控制器,以便后续根据上述数据自动控制所述上氮气缸ⅰ、下氮气缸ⅰ上下活动的距离;

[0043]

③

通过拧动所述螺栓进一步调整距离传感器与抽油杆二节的距离,并将此距离数据录入到所述终端控制器,该数据作为所述终端控制器控制该生产线后续工作的基础,包括提示所述抽油杆已准备就绪,到下一步的时间是多少,所述终端控制器根据时间控制后续设备的开关状态;

[0044]

④

所述抽油杆大头从支撑板穿过进入到圆筒ⅰ,通过拧动两个所述螺纹柱ⅰ来调节两个螺纹柱ⅰ的间距进一步使的抽油杆大头刚好从两个螺纹柱ⅰ之间穿过;

[0045]

⑤

根据所述距离传感器给出的数据,所述终端控制器控制上氮气缸ⅱ及下氮气缸ⅱ的活塞杆进一步控制电机ⅱ及电机ⅲ之间的间距进一步调节上牵引盘及下牵引盘之间的间隙使得抽油杆大头刚好通过并将上述调整后的数据保存到终端控制器以便终端控制器的后期操作,所述抽油杆大头通过后进一步调整上牵引盘及下牵引盘之间的间隙使得在抽油杆小径部分的部分刚好被两个牵引盘夹住并向包覆模块方向传送,此时所述抽油杆的中心线与真空腔的中心线重合,记录该数据到所述终端控制器;调节所述前牵引装置左侧的调节装置使得和前牵引装置右侧的调节程度保持一致;调节所述前牵引装置上的两个定位装置上的上氮气缸ⅰ、下氮气缸ⅰ的活塞杆活动的距离,使得从上牵引盘及下牵引盘之间通过的抽油杆的中心线与通过两个定位装置上两个定位轮之间抽油杆的中心线重合;

[0046]

⑥

所述抽油杆经过前牵引装置左侧的调节装置后由所述前牵引装置与包覆模块之间的定位装置经过管路ⅱ进入到包覆模块,然后在经过所述风冷装置、所述风冷装置与水冷装置之间的定位装置、所述水冷装置然后经过2个传动装置,在此过程中,通过拧动所述螺丝母ⅱ、螺栓ⅲ进一步调节风冷装置、水冷装置的高度进一步使所述抽油杆从上述装置的中心穿过,调整上述两个定位装置上的所述上氮气缸ⅰ、下氮气缸ⅰ的活塞杆之间的距离进一步调整上、下两个定位轮之间的间隙使得抽油杆的大头部分刚好通过两个定位轮之间,将上述数据记录在所述终端控制器内;所述抽油杆大头、抽油杆二节通过后,调整上述两个所述定位装置上的上氮气缸ⅰ、下氮气缸ⅰ的活塞杆活动的距离,使得从两个定位装置

上两个定位轮之间通过的抽油杆中心线与与真空腔的中心线重合,将上述数据记录在所述终端控制器内;

[0047]

⑦

调节所述传动装置使得抽油杆大头刚好搭在滑轮上,调节方法为先向上拧动所述螺母ⅱ,然后将所述滑轮向上推动使得抽油杆落在滑轮凹的部分,拧动所述螺母ⅰ实现圆筒ⅱ位置的固定进一步实现滑轮位置的固定;

[0048]

⑧

最后调节所述后牵引装置及其他的传动装置,调节所述后牵引装置的方法同调节前牵引装置的方法一致,进一步使得该生产线能配合抽油杆生产;

[0049]

在此过程中,由于所述轮式输送机构、中频加热装置、前牵引装置、固定平台ⅱ、后牵引装置均为可上下调节结构,所以可以通过调节整个设备的高低来配合抽油杆生产线的调整;

[0050]

在包覆前还需记录所述抽油杆各部分的长度及抽油杆大头、抽油杆二节、抽油杆小径部分的杆径、抽油杆二节横向延伸到上牵引盘中心垂向延伸的距离、抽油杆二节到包覆模块、抽油杆二节横向延伸到后牵引装置上的上牵引盘中心垂向延伸的距离到终端控制器;

[0051]

2.所述抽油杆两端分别为子扣和母扣,所述子扣内设螺纹,所述母扣外设螺纹,通过将多根所述抽油杆的子扣跟母扣螺纹连接,使得多根所述抽油杆连成一条线;

[0052]

3.打开所述混料斗、水冷却装置、上料装置、预热装置将包覆材料进行预处理;

[0053]

4.提前打开所述加热器将包覆材料熔融;

[0054]

使用该生产线连续全包覆抽油杆的方法包括如下几步:

[0055]

1)将所述抽油杆放在滚轮ⅰ凹的部位,所述终端控制器控制电机ⅰ的传送速度;

[0056]

2)所述抽油杆经过中频加热装置的感应线圈后被预热并蒸发掉其表面的蒸汽及水雾,最终从所述感应线圈经过的为烘干的、带有一定温度的抽油杆;

[0057]

3)所述抽油杆大头部分、抽油杆二节、抽油杆小径部分依次通过第一个所述定位装置,与此同时当所述抽油杆二节从距离传感器上部经过时,所述距离传感器发送信号至终端控制器,此时所述终端控制器根据传输速度及传送间距计算抽油杆大头到前牵引装置上的上牵引盘、所述下牵引盘之间的时间,通过不断控制所述上氮气缸ⅱ、下氮气缸ⅱ上的活塞杆之间的距离进一步调整上牵引盘、下牵引盘之间的间隙进一步使得抽油杆大头、抽油杆二节从所述上牵引盘及下牵引盘之间通过,所述上牵引盘及下牵引盘将抽油杆小径的部分夹上由于两个电机ⅱ的转动作用,所以上牵引盘及下牵引盘将抽油杆向包覆模块方向传送;

[0058]

4)所述抽油杆的大头部分依次通过圆筒ⅰ、所述前牵引装置与包覆模块之间的定位装置,所述终端控制器控制中频加热装置与前牵引装置之间的定位装置、所述前牵引装置与包覆模块之间的所述定位装置上的上氮气缸ⅰ、下氮气缸ⅰ上的活塞杆之间的距离进一步调整两个定位轮的间距,使得所述抽油杆的中心线始终与包覆模具中心线保持重合状态;

[0059]

5)所述抽油杆通过管路ⅱ进入到真空腔,所述包覆模具通过管路ⅰ连接所述抽真空装置于所述包覆模具中空的内部形成真空腔,所述密封环设于所述包覆模具的其中一个端面供抽油杆通过的同时保持真空腔的密闭;所述流道设于包覆模具内,供包覆材料流通至真空腔端面,熔融状态下的包覆材料于所述包覆单元处被真空吸附至抽油杆的表面;在

此过程中,所述终端控制器根据抽油杆的欲包覆厚度及抽油杆直径、长度计算包覆材料进入真空腔端面的重量,所述抽油杆整体的直径不同,所述终端控制器根据传送速度、传输距离、抽油杆长度预判经过真空腔端面的抽油杆的直径;此时包覆材料在所述挤出机内熔融后连续不断地向真空腔端面、包覆模具内供料,使抽油杆二节、抽油杆小径部分得到均匀包覆;

[0060]

6)经包覆后的所述抽油杆由包覆单元出来后,依次通过所述风冷装置后经过水冷装置进行冷却定型;

[0061]

7)定型后的所述抽油杆经过2组所述传动装置、所述风冷装置与水冷装置之间的所述定位装置、另外2组所述传动装置后进入到后牵引装置,此时所述后牵引装置为工作状态,其不断的将所述抽油杆向前传送,所述前牵引装置上的两个电机ⅱ为关闭状态,所述上牵引盘及下牵引盘之间的间隙足以使得抽油杆整体通过;此时便完成1根所述抽油杆的包覆;

[0062]

8)重复1~7步骤,可实现连续地对所述抽油杆进行包覆;

[0063]

连续包覆多根所述抽油杆时,通过将多根所述抽油杆的子扣跟母扣螺纹连接,使得多根所述抽油杆连成一条线,将整条抽油杆线放置在滚轮ⅰ上后,重复上述1-6步骤,但所述挤出机始终为供料状态即将整条抽油杆线包覆,然后定型后的所述抽油杆经过2组传动装置、第三个所述定位装置、另外2组所述传动装置后进入到后牵引装置,此时所述后牵引装置上的两个电机ⅱ为关闭状态,所述前牵引装置上的两个电机ⅱ始终为工作状态,直至最后一根所述抽油杆也完成包覆从水冷装置传送到2组传动装置、第三个定位装置、另外2组传动装置后进入到后牵引装置,此时所述后牵引装置为工作状态,其不断的将所述抽油杆向前传送,所述前牵引装置上的两个电机ⅱ为关闭状态;此时便完成1整条抽油杆线的包覆;当整条所述抽油杆线包覆完成后通过刀子削掉油杆大头部分的包覆材料,然后通过拧动所述抽油杆的子扣跟母扣断开相互连接;

[0064]

本实用新型的有益效果是:

[0065]

1.由于本装置中所有用于传送、牵引、加工的设备其高低或间距都可以调节,所以本生产线可用于多种直径的抽油杆的包覆;终端控制器增强了包覆的精度,使本生产装置能自动化包覆,提高了自动化程度;由于设置了终端控制器,所以通过控制包覆的速度及出料量进一步可调节包覆的厚度,使得包覆的更为均匀,传统的包覆生产线一般包覆出来的厚度大于 4mm,这是由于包覆方法限制及包覆材料耐磨度不够,所以厚度越厚越耐磨但比较浪费材料,本生产线通过控制包覆的速度及出料量进一步控制包覆厚度为2mm,结合本包覆材料,达到了耐磨性好、节约成本的目的。

[0066]

该生产线可包覆抽油杆的直径包括cyg16型(包覆前杆体直径15.88mm)、cyg19(包覆前杆体直径19.05mm)、cyg22(包覆前杆体直径22.23mm)、cyg25(包覆前杆体直径 25.40mm)、cyg29(包覆前杆体直径28.58mm)等,包覆厚度均可达2mm;

[0067]

2.由于本生产线在包覆之前先对抽油杆进行预热并除去其表面的蒸汽或水雾,所以该抽油杆上的温度刚好与后期包覆温度相配合不会产生很大的温差、后续抽油杆表面不再出现蒸汽或水雾造成包覆不严谨的情况;

[0068]

3.本实用新型采用新的包覆材料,新的材料增加了抽油杆的抗磨损、抗腐蚀性,与此同时本实用新型的包覆材料通过混合、加热、冷却再加热后才进行包覆,包覆效果更好,

这是由于:将包覆材料混匀后加热使得包覆材料在70-80℃之间产生化学反应并生成效果更好的包覆材料,为后续包覆做好充分的准备,加热后冷却到20-40℃后再加热,已经混合很均匀的包覆材料加热到一定温度后,通过终端控制器控制出料量、包覆速度,进一步控制包覆厚度,该温度与抽油杆的温度相配合,所以包覆的更为严实,包覆的更为均匀。

[0069]

本实用新型的包覆材料以超高分子量聚乙烯为主成分,加上tk-16粉末、石墨,使得包覆材料具有较强的耐化学性能、抗冲击、耐弯曲、耐酸、耐盐雾腐蚀等物化性能,因添加了玻璃微珠所以提高了包覆材料整体的流平性,解决了玻纤增强的表面问题,通过添加高分子蜡、硬脂酸锌使得包覆层的光滑性更强,增强了抽油杆的光滑性,减少了磨损的问题,硬脂酸钙使得本包覆层更加稳定。

[0070]

通过定位装置使得位于下部的所述定位轮所支撑的抽油杆的高度与位于下部的牵引盘所支撑的抽油杆的高度处于持平状态,进而该所述抽油杆有两个支撑点,该高度所述抽油杆的中心线与包覆单元的中心线重合,所以当该所述抽油杆进入到包覆单元后,由于有2个平行的支撑点,所以所述抽油杆能被均匀的包覆;包覆后由于所述风冷装置与水冷装置之间也设有定位装置,调节该定位装置与前期的一致,所以所述抽油杆的中心线能一直与包覆单元的中心线处于重合状态;由于所述风冷装置与水冷装置之间、所述水冷装置与后牵引装置之间均设有定位装置,所以所述抽油杆在风冷装置、水冷装置内均可以从其中心线穿过,便于后期冷却均匀;

[0071]

4.由于本实用新型增加了废气处理装置所以避免了高分子量聚乙烯加热后产生的废气污染环境的问题;由于本实用新型中滚轮ⅰ、定位轮、上牵引盘、下牵引盘、滑轮均为两侧高中间凹,不仅可以防止抽油杆从上面掉落,且保障了抽油杆位于上述装置的中心,便于后期的定位;

[0072]

5.传统的包覆生产线只进行了水冷,由于刚包覆完成的抽油杆温度高,高温抽油杆迅速经过很长的一段水冷装置进行冷却的话,冷水与热抽油杆直接接触产生很大的温差造成损坏包覆层,本抽油杆从包覆模块出来后,先经过风冷、再经过水冷,风冷的吹风口朝水冷风向吹,这样不会立即对高温抽油杆进行吹风,不会造成对包覆层的损坏,吹风降温后再进入到水冷,所以也不会造成很大的温差,由于本水冷装置中设有多组喷头,所述水冷装置内为中空的圆柱型,沿圆柱型截面方向设有4个等距分布的喷头,所述水冷装置为雾化型水冷装置,喷头喷出的为水雾,所以避免了传统喷头的喷压大,有损抽油杆的使用寿命问题,避免了采用传统的两个喷头对抽油杆进行喷淋降温造成的部分区域未得到有效喷淋降温的问题,也避免了需要很长一段水冷装置造成的占地空间大的问题,本实用新型达到了抽油杆包覆完成后冷却彻底、冷却速度快的目的;

[0073]

由于滑轮的外表面均包覆有尼龙胶层、所述风冷装置与水冷装置之间、水冷装置与后牵引装置之间的定位装置上的定位轮的外表面均包覆有尼龙胶层,所以避免了包覆完成后的抽油杆与钢制材料硬性接触造成的划痕问题,与此同时,由于从水冷装置出来后的抽油杆冷却的比较彻底,所以也增强了抽油杆的抗摩性;

[0074]

6.本实用新型通过拧动所述螺栓进一步调整距离传感器与抽油杆二节的距离,并将此距离数据录入到终端控制器,该数据作为终端控制器控制该生产线后续工作的基础,包括提示抽油杆已准备就绪,到下一步的时间是多少,终端控制器根据时间控制后续设备的开关状态,达到了自动包覆的效果。

附图说明

[0075]

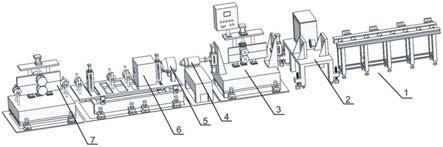

图1:本实用新型抽油杆连续全包覆生产线示意图;

[0076]

图2:前牵引装置放大图;

[0077]

图3:定位装置示意图;

[0078]

图4:定位装置正切面图;

[0079]

图5:距离传感器示意图;

[0080]

图6:包覆模块的结构示意图;

[0081]

图7:包覆材料供给单元示意图;

[0082]

图8:风冷装置、水冷装置示意图;

[0083]

图9:水冷装置示意图;

[0084]

图10:传动装置示意图;

[0085]

图11:抽油杆示意图;

[0086]

图中:

[0087]

1、轮式输送机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、中频加热装置

ꢀꢀꢀꢀꢀꢀꢀ

3、前牵引装置

[0088]

4、包覆模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、风冷装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、水冷装置

[0089]

7、后牵引装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、定位装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-1、定位箱

[0090]

8-2、上氮气缸

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-3、下氮气缸

ⅰꢀꢀꢀꢀꢀꢀꢀ

1-1、支架

[0091]

1-2、滚轮

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-3、电机

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-1、感应线圈

[0092]

8-4、进入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-5、活动口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-6、定位腔

[0093]

8-7、滚轮座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-8、定位轮

[0094]

8-9、圆柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、垫片

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、距离传感器

[0095]

3-1、固定平台

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-2、支撑架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-3、上氮气缸ⅱ[0096]

3-4、电机

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-5、固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-6、上牵引盘

[0097]

3-7、下氮气缸

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-8、下牵引盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-9、活塞杆

[0098]

11、支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、调节装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-1、圆筒ⅰ[0099]

12-2、垫片

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-3、螺纹柱

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、终端控制器

[0100]

14、包覆单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、包覆模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17、包覆材料供给单元

[0101]

17-1、挤出机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-1、密封环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-2、管路ⅰ[0102]

17-1-1、加热器

[0103]

14-3、抽真空装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-4、流道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17-2、混料斗

[0104]

14-5、真空腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17-3、水冷却装置

ꢀꢀꢀꢀꢀꢀꢀ

17-4、上料装置

[0105]

17-5、预热装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、管路

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、固定平台ⅱ[0106]

19、传动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19-1、螺纹柱

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19-2、螺母ⅰ[0107]

19-3、连接柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19-4、圆筒

ⅱꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19-5、螺母ⅱ[0108]

1-4、螺丝母

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、螺丝母ⅱ[0109]

23、螺栓

ⅲꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19-6、滑轮

[0110]

24、抽油杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24-1、子扣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24-2、母扣

具体实施方式

[0111]

以下对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

[0112]

实施例1

[0113]

抽油杆连续全包覆生产线,依次包括轮式输送机构1、中频加热装置2、前牵引装置3、包覆模块4、风冷装置5、水冷装置6、后牵引装置7;

[0114]

进一步,所述轮式输送机构1包括支架1-1及滚轮ⅰ1-2,电机ⅰ1-3带动所述滚轮ⅰ1-2 转动;所述滚轮ⅰ1-2为“沙漏型”,即所述滚轮ⅰ1-2的两侧高中间凹,抽油杆24放置在所述滚轮ⅰ1-2的凹的部位后,所述电机ⅰ1-3带动滚轮ⅰ1-2旋转并将抽油杆24向中频加热装置2方向传送;两侧高中间凹的结构可避免抽油杆从两侧滑落;

[0115]

所述中频加热装置2包括感应线圈2-1,所述抽油杆24从感应线圈2-1中心穿过,所述中频加热装置2的感应线圈2-1将抽油杆24预热并将其表面的蒸汽及水雾蒸发,使得所述抽油杆24表面被烘干,与此同时所述抽油杆24被预热;

[0116]

进一步,所述中频加热装置2与前牵引装置3之间、所述前牵引装置3与包覆模块4之间、所述风冷装置5与水冷装置6之间、所述水冷装置6与后牵引装置7之间均设有定位装置8;4个所述定位装置8的大小及结构均相同;

[0117]

进一步,所述定位装置8包括定位箱8-1、上氮气缸ⅰ8-2、下氮气缸ⅰ8-3,所述上氮气缸ⅰ8-2、下氮气缸ⅰ8-3分别固定在定位箱8-1的上、下两端,所述定位箱8-1的前端设有抽油杆24进入口8-4,所述定位箱8-1的两侧设有活动口8-5,所述定位箱8-1内设有定位腔8-6;所述上氮气缸ⅰ8-2及下氮气缸ⅰ8-3的活塞杆均插入定位腔8-6内,两者的活塞杆前端均固定连接所述滚轮座8-7,所述滚轮座8-7为“u型”,定位轮8-8嵌入“u型”的所述滚轮座8-7内,所述定位轮8-8的两侧分别通过轴承与滚轮座8-7的两端连接;所述滚轮座8-7外侧两端均焊接圆柱8-9,所述圆柱8-9在活动口8-5内上下活动,通过调节所述上氮气缸ⅰ8-2及下氮气缸ⅰ8-3两者活塞杆之间的距离进一步调整两个定位轮8-8的间隙进一步控制从两个定位轮8-8之间穿过的抽油杆24的直径;

[0118]

其中,所述定位轮8-8为“沙漏型”,即定位轮8-8的两侧高中间凹;

[0119]

进一步,所述中频加热装置2与定位装置8之间设有距离传感器10,所述定位装置8的进入口8-4底部设有垫片ⅰ9,螺母固定在所述垫片ⅰ9上,螺栓通过螺纹与螺母连接,螺栓顶部固定有所述距离传感器10;通过拧动螺栓进一步可调节所述距离传感器10与抽油杆24 的距离;

[0120]

进一步,所述前牵引装置3包括固定平台ⅰ3-1,支撑架3-2固定在所述固定平台ⅰ3-1 上,所述上氮气缸ⅱ3-3固定在支撑架3-2上,所述上氮气缸ⅱ3-3的活塞杆3-9穿过支撑架 3-2,所述上氮气缸ⅱ3-3的活塞杆3-9底端固定连接电机ⅱ3-4,所述电机ⅱ3-4的前端固定连接固定板3-5,所述电机ⅱ3-4的传动轴穿过固定板3-5并与上牵引盘3-6连接;所述电机ⅱ3-4带动上牵引盘3-6向包覆模块4方向传动;所述下氮气缸ⅱ3-7固定在固定平台ⅰ3-1 上支撑架3-2的底部,所述上氮气缸ⅱ3-3与下氮气缸ⅱ3-7相对设置,所述下氮气缸ⅱ3-7 的活塞杆3-9顶端固定连接电机ⅲ,所述电机ⅲ的传动轴穿过固定板3-5并与下牵引盘3-8 连接;所述电机ⅲ带动下牵引盘3-8向包覆模块4方向传动;通过控制所述上氮气缸ⅱ3-3 及下氮气缸ⅱ3-7的活塞杆3-9进一步控制电机ⅱ3-4及电机ⅲ之间的间距进一步控制

上牵引盘3-6及下牵引盘3-8之间的间隙从而控制从两个牵引盘之间穿过的抽油杆24的直径;

[0121]

所述上牵引盘3-6、下牵引盘3-8为“沙漏型”,即上牵引盘3-6及下牵引盘3-8的两侧高中间凹;

[0122]

所述后牵引装置7同前牵引装置3的结构相同;

[0123]

进一步,两个所述定位装置8分别通过支撑板11固定在固定平台ⅰ3-1上、支撑架3-2 的两侧;

[0124]

其中,两个所述支撑板11相对的面上均设有调节装置12,所述调节装置12包括圆筒

ⅰꢀ

12-1及圆筒ⅰ12-1上、下的垫片ⅱ12-2,两个螺纹柱ⅰ12-3分别通过螺纹与两个所述垫片ⅱ12-2连接,两个所述螺纹柱ⅰ12-3的前端分别穿入圆筒ⅰ12-1内,通过拧动两个所述螺纹柱ⅰ12-3可以调节两个螺纹柱ⅰ12-3的间距进一步控制从两个螺纹柱ⅰ12-3之间穿过的抽油杆24的直径;

[0125]

进一步,终端控制器13固定在所述支撑架3-2上,所述终端控制器13电连接并控制轮式输送机构1的电机ⅰ1-3、中频加热装置2、前牵引装置3上的上氮气缸ⅱ3-3及下氮气缸ⅱ3-7、距离传感器10、电机ⅱ3-4、定位装置8上的上氮气缸ⅰ8-2及下氮气缸ⅰ8-3;

[0126]

所述包覆模块4包括包覆单元14、包覆材料供给单元17;

[0127]

所述包覆材料供给单元17包括装载包覆材料的挤出机17-1,所述挤出机17-1上设有加热包覆材料至熔融状态的加热器17-1-1,包覆单元14包括密封环14-1、管路ⅰ14-2、抽真空装置14-3、流道14-4、包覆模具15,中空的所述包覆模具15通过管路ⅰ14-2连接所述抽真空装置14-3于所述包覆模具15中空的内部形成真空腔14-5,所述密封环14-1设于所述包覆模具15的其中一个端面供抽油杆24通过的同时保持真空腔14-5的密闭;所述流道14-4 设于包覆模具15内,供包覆材料流通至真空腔14-5端面,熔融状态下的包覆材料于所述包覆单元14处被真空吸附至抽油杆24的表面;

[0128]

所述终端控制器13电连接并控制挤出机17-1、包覆单元14;

[0129]

所述包覆材料供给单元17除了包括挤出机17-1、加热器17-1-1外还包括混料斗17-2、水冷却装置17-3、上料装置17-4、预热装置17-5,包覆材料从所述混料斗17-2混合后进入到预热装置17-5,所述预热装置17-5将包覆材料加热到70℃-80℃之后进入到水冷却装置 17-3进行水冷至20℃-40℃,然后通过所述上料装置17-4将包覆材料输送至加热器17-1-1,加热后的包覆材料通过所述挤出机17-1对包覆单元14进行供料;

[0130]

进一步,包覆材料的成分包括超高分子量聚乙烯、tk-16粉末、玻璃微珠、高分子蜡、硬脂酸锌、硬脂酸钙、石墨,上述材料的重量比为200:90:50:10:2.5:1.5:1;

[0131]

所述终端控制器13电连接并控制混料斗17-2、水冷装置6、上料装置17-4、预热装置 17-5;

[0132]

所述前牵引装置3左侧定位装置8上供抽油杆24穿过的进入口8-4通过管路ⅱ20连接真空腔14-5,所述前牵引装置3左侧即从前牵引装置3到风冷装置5方向的一端;

[0133]

所述风冷装置5及水冷装置6均固定在固定平台ⅱ18上,从所述包覆模块4包覆完成后的抽油杆24先后经过风冷装置5后经过水冷装置6进行冷却定型;

[0134]

进一步,所述水冷装置6内为中空的圆柱8-9型,沿圆柱8-9型截面方向设有4个等距分布的喷头,4个喷头组成一组,该所述水冷装置6内沿圆柱8-9型的延伸方向设有若干组

喷头;所述水冷装置6为雾化型水冷装置6,喷头喷出的为水雾,进入到所述水冷装置6的抽油杆24其周圈被水雾喷施后达到降温的目的,所述水冷装置6底部设有出水口,出水口连接出水管道;

[0135]

所述固定平台ⅱ18上、水冷装置6与后牵引装置7之间还设有4组传动装置19,所述传动装置19包括固定在固定平台ⅱ18上的两个螺纹柱ⅱ19-1,两个螺母ⅰ19-2分别通过螺纹与两个所述螺纹柱ⅱ19-1连接,连接柱19-3的两端穿出滑轮19-6,所述滑轮19-6在连接柱 19-3上旋转,所述连接柱19-3的两端均焊接有圆筒ⅱ19-4,两个所述圆筒ⅱ19-4分别套在个螺纹柱ⅱ19-1上,两个所述圆筒ⅱ19-4的底部分别抵在两个螺母ⅰ19-2上;两个所述螺母ⅱ19-5分别拧入两个螺纹柱ⅱ19-1后实现两个圆筒ⅱ19-4位置的固定;

[0136]

进一步,第二组与第三组所述传动装置19之间设有定位装置8;所述后牵引装置7左侧设有1组传动装置19;滑轮19-6为“沙漏型”,即所述滑轮19-6的两侧高中间凹;滑轮19-6 的外表面均包覆有尼龙胶层;

[0137]

进一步,所述风冷装置5与水冷装置6之间、水冷装置6与后牵引装置7之间的定位装置8上的定位轮8-8的外表面均包覆有尼龙胶层;

[0138]

进一步,所述轮式输送机构1、中频加热装置2、前牵引装置3、固定平台ⅱ18、后牵引装置7均为可上下调节结构;

[0139]

即:所述轮式输送机构1的支架1-1底部通过螺纹连接螺丝母ⅰ1-4,通过拧动所述螺丝母ⅰ1-4可调节支架1-1的高度;

[0140]

所述中频加热装置2、固定平台ⅰ3-1、固定平台ⅱ18的四角侧面上均固定连接连接块 21,所述连接块21上均设有圆孔,圆孔套在所述螺丝母ⅱ22上,螺栓ⅲ23通过螺纹固定在所述螺丝母ⅱ22与连接块21之间并位于连接块21的底部,多个所述螺栓ⅲ23分别用于支撑多个连接块21进一步支撑中频加热装置2、固定平台ⅰ3-1、固定平台ⅱ18;通过抬高所述中频加热装置2、固定平台ⅰ3-1、固定平台ⅱ18然后拧动所述螺栓ⅲ23实现中频加热装置2、固定平台ⅰ3-1、固定平台ⅱ18高度的固定;

[0141]

所述后牵引装置7的上下调节结构与前牵引装置3的可上下调节结构相同;

[0142]

所述终端控制器13电连接并控制风冷装置5、水冷装置6;

[0143]

进一步,本实用新型还包括废气处理装置,所述废气处理装置包括抽气罩、抽吸管道、废气吸附装置,所述抽气罩通过抽吸管道连接废气吸附装置,所述抽气罩罩在挤出机17-1及风冷装置5之间;包覆时,所述挤出机17-1产生的废气由挤出机17-1左端排出到挤出机17-1 及风冷装置5之间,所述废气吸附装置将废气由抽气罩抽送至抽吸管道,由所述抽吸管道抽送到废气处理装置;

[0144]

具体工作方式:

[0145]

工作前,需进行四步工作,分别为:

[0146]

包覆1根总长为8.5m的抽油杆,抽油杆直径为φ19.05mm,扳手方宽度为φ25.40mm;

[0147]

1.根据要包覆的所述抽油杆24的直径来调节生产线的高度,使得所有用于支撑所述抽油杆24设备上的工装都在一条直线上,具体为:

[0148]

①

所述抽油杆24放置在滚轮ⅰ1-2凹的部位然后推动抽油杆24进入中频加热装置2的感应线圈2-1,通过拧动所述螺丝母ⅱ22及螺栓ⅲ23及进一步调节中频加热装置2的高度

进一步使所述抽油杆24从感应线圈2-1的中心穿过;

[0149]

②

所述抽油杆从所述定位装置8上的进入口8-4穿入到定位腔8-6内然后通过终端控制器13分别调节上氮气缸ⅰ8-2、下氮气缸ⅰ8-3上的活塞杆3-9之间的距离进一步调整上、下两个定位轮8-8之间的间隙进一步使得抽油杆24的大头部分刚好通过两个定位轮8-8之间,与此同时通过所述终端控制器13进一步调整所述前牵引装置3与包覆模块4之间的定位装置 8使其与上一个定位装置8的调节程度保持一致,上述调节所述上氮气缸ⅰ8-2、下氮气缸

ⅰꢀ

8-3上活塞杆之间距离的数据录入到终端控制器13,以便后续根据上述数据自动控制所述上氮气缸ⅰ8-2、下氮气缸ⅰ8-3上下活动的距离;

[0150]

③

通过拧动所述螺栓进一步调整距离传感器10与抽油杆24二节的距离,并将此距离录入到所述终端控制器13,该数据作为所述终端控制器13控制该生产线后续工作的基础,包括提示所述抽油杆24已准备就绪,到下一步的时间是多少,所述终端控制器13根据时间控制后续设备的开关状态;

[0151]

④

所述抽油杆24大头从支撑板11穿过进入到圆筒ⅰ12-1,通过拧动两个所述螺纹柱

ⅰꢀ

12-3来调节两个螺纹柱ⅰ12-3的间距进一步使的抽油杆24刚好从两个螺纹柱ⅰ12-3之间穿过;

[0152]

⑤

根据所述距离传感器13给出的数据,所述终端控制器13控制上氮气缸ⅱ3-3及下氮气缸ⅱ3-7的活塞杆3-9进一步控制电机ⅱ3-4及电机ⅲ之间的间距进一步调节上牵引盘3-6 及下牵引盘3-8之间的间隙使得抽油杆24大头刚好通过并将上述调整后的数据保存到终端控制器以便终端控制器的后期操作,所述抽油杆24大头通过后进一步调整上牵引盘3-6及下牵引盘3-8之间的间隙使得在抽油杆小径的部分刚好被两个牵引盘夹住并向包覆模块4方向传送,此时所述抽油杆24的中心线与真空腔14-5的中心线重合,记录该数据到所述终端控制器13,调节所述前牵引装置3左侧的调节装置12使得和前牵引装置3右侧的调节程度保持一致;调节所述前牵引装置3上的两个定位装置8上的上氮气缸ⅰ8-2、下氮气缸ⅰ8-3的活塞杆活动的距离,使得从上牵引盘3-6及下牵引盘3-8之间通过的抽油杆24的中心线与通过两个定位装置8上两个定位轮8-8之间抽油杆24的中心线重合;

[0153]

⑥

所述抽油杆24经过前牵引装置3左侧的调节装置12由所述前牵引装置3与包覆模块 4之间的定位装置8经过管路ⅱ20进入到包覆模块4,然后在经过所述风冷装置5、所述风冷装置5与水冷装置6之间的定位装置8、所述水冷装置6然后经过2个传动装置19,在此过程中,通过拧动所述螺丝母ⅱ22、螺栓ⅲ23进一步调节风冷装置5、水冷装置6的高度进一步使所述抽油杆24从上述装置的中心穿过,调整上述两个所述定位装置8上的上氮气缸

ⅰꢀ

8-2、下氮气缸ⅰ8-3上的活塞杆之间的距离进一步调整上、下两个定位轮8-8之间的间隙使得抽油杆24的大头部分刚好通过两个定位轮8-8之间,将上述数据记录在所述终端控制器13 内;所述抽油杆24大头、抽油杆24二节通过后,调整上述两个定位装置8上的上氮气缸

ⅰꢀ

8-2、下氮气缸ⅰ8-3的活塞杆活动的距离,使得从两个定位装置8上两个定位轮8-8之间通过的抽油杆24中心线与与真空腔14-5的中心线重合,将上述数据记录在所述终端控制器13 内;

[0154]

⑦

调节所述传动装置19的高度使得抽油杆24大头刚好搭在滑轮19-6上,调节方法为先向上拧动所述螺母ⅱ19-5,然后将所述滑轮19-6向上推动使得抽油杆24落在滑轮19-6凹的部分,拧动所述螺母ⅰ19-2实现圆筒ⅱ12-1位置的固定进一步实现滑轮19-6位置的固定;

⑧

最后调节所述水冷装置6与后牵引装置7之间的定位装置8、后牵引装置7及其他的传

动装置19,进一步使得该生产线能配合所述抽油杆24生产;

[0155]

在此过程中,由于所述轮式输送机构1、中频加热装置2、前牵引装置3、固定平台ⅱ18、后牵引装置7均为可上下调节结构,所以可以通过调节整个设备的高低来配合抽油杆24生产线的调整;

[0156]

在包覆前还需记录所述抽油杆24各部分的长度及抽油杆24大头、抽油杆24二节、所述抽油杆24小径部分的杆径、所述抽油杆24二节横向延伸到上牵引盘中心垂向延伸的距离、所述抽油杆24二节到包覆模块4、所述抽油杆24二节横向延伸到后牵引装置7上的上牵引盘中心垂向延伸的距离到终端控制器13;

[0157]

2.所述抽油杆24两端分别为子扣24-1和母扣24-2,所述子扣24-1内设螺纹,所述母扣24-2外设螺纹,通过将多根所述抽油杆24的子扣24-1跟母扣24-2螺纹连接,使得多根所述抽油杆24连成一条线;

[0158]

3.打开所述混料斗17-2、水冷却装置17-3、上料装置17-4、预热装置17-5将包覆材料进行预处理;

[0159]

4.提前打开所述加热器17-1-1将包覆材料熔融;

[0160]

使用该生产线连续全包覆抽油杆24的方法包括如下几步:

[0161]

包覆1根总长为8.5m的抽油杆,抽油杆直径为φ19.05mm,扳手方宽度为φ25.40mm;

[0162]

1)将所述抽油杆24放在滚轮ⅰ1-2凹的部位,所述终端控制器13控制电机ⅰ1-3的传送速度;

[0163]

2)所述抽油杆24经过中频加热装置2的感应线圈2-1后被预热并蒸发掉其表面的蒸汽及水雾,最终从所述感应线圈2-1经过的为烘干的、具有一定温度的抽油杆24;

[0164]

3)所述抽油杆24大头部分、所述抽油杆24二节、所述抽油杆24小径部分依次通过第一个所述定位装置8,与此同时当所述抽油杆24二节从距离传感器10上部经过时,所述距离传感器10发送信号至终端控制器13,此时所述终端控制器13根据传输速度及传送间距计算所述抽油杆24大头到前牵引装置3上的上牵引盘3-6、所述下牵引盘3-8之间的时间,通过不断控制所述上氮气缸ⅱ3-3、下氮气缸ⅱ3-7上的活塞杆3-9之间的距离进一步调整上牵引盘3-6、下牵引盘3-8之间的间隙进一步使得抽油杆24大头、所述抽油杆24二节从所述上牵引盘3-6及下牵引盘3-8之间通过,所述上牵引盘3-6及下牵引盘3-8将抽油杆24小径部分夹上由于两个电机ⅱ3-4的转动作用,所以所述上牵引盘3-6及下牵引盘3-8将抽油杆 24向包覆模块4方向传送;

[0165]

4)所述抽油杆24的大头部分依次通过圆筒ⅰ12-1、所述前牵引装置3与包覆模块4之间的第二个定位装置8,所述终端控制器13控制所述前牵引装置3与包覆模块4之间的第二个定位装置8、中频加热装置2与前牵引装置3之间的第一个所述定位装置8上的上氮气缸

ⅰꢀ

8-2、下氮气缸ⅰ8-3上的活塞杆之间的距离进一步调整两个定位轮8-8的间距,使得所述抽油杆24的中心线始终与包覆模具15中心线保持重合状态;

[0166]

5)所述抽油杆24通过管路ⅱ20进入到真空腔14-5,所述包覆模具15通过管路ⅰ14-2连接所述抽真空装置14-3于所述包覆模具15中空的内部形成真空腔14-5,所述密封环14-1设于所述包覆模具15的其中一个端面供抽油杆24通过的同时保持真空腔14-5的密闭;所述流道14-4设于包覆模具15内,供包覆材料流通至真空腔14-5端面,熔融状态下的包覆材

料于所述包覆单元14处被真空吸附至抽油杆24的表面;在此过程中,所述终端控制器13根据抽油杆24的欲包覆厚度及抽油杆24直径、长度计算包覆材料进入真空腔14-5端面的重量,所述抽油杆24整体的直径不同,所述终端控制器13根据传送速度、传输距离、抽油杆24长度预判经过真空腔14-5端面的抽油杆24的直径;此时包覆材料在所述挤出机17-1内熔融塑化后连续不断地向真空腔14-5端面、包覆模具15内供料,使所述抽油杆24二节、抽油杆24 小径部分得到均匀包覆;

[0167]

6)经包覆后的所述抽油杆24由包覆单元14出来后,依次通过所述风冷装置5后经过水冷装置6进行冷却定型;

[0168]

7)定型后的所述抽油杆24经过2组所述传动装置19、所述风冷装置5与水冷装置6之间的第三个所述定位装置8、另外2组所述传动装置19后进入到后牵引装置7,此时所述后牵引装置7为工作状态,其不断的将所述抽油杆24向前传送,所述前牵引装置3上的两个电机ⅱ3-4为关闭状态,所述上牵引盘3-6及下牵引盘3-8之间的间隙足以使得抽油杆24整体通过;此时便完成1根所述抽油杆24的包覆;

[0169]

8重复1~7步骤,可实现连续地对所述抽油杆24进行包覆;

[0170]

连续包覆多根所述抽油杆24时,通过将多根所述抽油杆24的子扣24-1跟母扣24-2螺纹连接,使得多根所述抽油杆24连成一条线,将整条抽油杆24线放置在滚轮ⅰ1-2上后,重复上述1-6步骤,但所述挤出机17-1始终为供料状态即将整条抽油杆24线包覆,然后定型后的所述抽油杆24经过2组传动装置19、第三个所述定位装置8、另外2组所述传动装置19 后进入到后牵引装置7,此时所述后牵引装置7上的两个电机ⅱ3-4为关闭状态,所述前牵引装置3上的两个电机ⅱ3-4始终为工作状态,直至最后一根所述抽油杆24也完成包覆从水冷装置6传送到2组传动装置19、第三个定位装置8、另外2组传动装置19后进入到后牵引装置7,此时所述后牵引装置7为工作状态,其不断的将所述抽油杆24向前传送,所述前牵引装置3上的两个电机ⅱ3-4为关闭状态;此时便完成1整条抽油杆24线的包覆;当整条抽油杆24线包覆完成后通过刀子削掉油杆大头部分的包覆材料,然后通过拧动所述抽油杆24的子扣24-1跟母扣24-2断开相互连接;

[0171]

实施例2

[0172]

将5根直径为φ19.05mm,总长为8.5m,扳手方宽度为φ25.40mm的所述抽油杆24进行包覆;

[0173]

包覆前:

[0174]

1.先调节生产线的高度,使得所有用于支撑所述抽油杆24设备上的工装都在一条直线上,增加几组轮式输送机构用于多根抽油杆的传送;

[0175]

2.将多根所述抽油杆24的子扣24-1跟母扣24-2螺纹连接,使得多根所述抽油杆24连成一条线;

[0176]

3.包覆前1小时打开所述混料斗17-2、水冷却装置17-3、上料装置17-4、预热装置17-5 将包覆材料进行预处理;

[0177]

4.包覆前30分钟提前打开所述加热器17-1-1将包覆材料熔融;

[0178]

包覆时:

[0179]

1.将所述抽油杆24线放在滚轮ⅰ1-2凹的部位,所述终端控制器13控制电机ⅰ1-3的传送速度;

[0180]

2.所述抽油杆24经过中频加热装置2的感应线圈2-1后被预热并蒸发掉其表面的蒸汽及水雾,最终从所述感应线圈2-1经过的为烘干的抽油杆24;

[0181]

3.所述抽油杆24大头部分、所述抽油杆24二节、所述抽油杆24小径部分依次通过第一个所述定位装置8,与此同时当所述抽油杆24二节从距离传感器10上部经过时,所述距离传感器10发送信号至终端控制器13,此时所述终端控制器13根据传输速度及传送间距计算所述抽油杆24大头到前牵引装置3上的上牵引盘3-6、所述下牵引盘3-8之间的时间,通过不断控制所述上氮气缸ⅱ3-3、下氮气缸ⅱ3-7上的活塞杆3-9之间的距离进一步调整上牵引盘3-6、下牵引盘3-8之间的间隙进一步使得抽油杆24大头、所述抽油杆24二节从所述上牵引盘3-6及下牵引盘3-8之间通过,所述上牵引盘3-6及下牵引盘3-8将抽油杆24小径部分夹上由于两个电机ⅱ3-4的转动作用,所以所述上牵引盘3-6及下牵引盘3-8将抽油杆24 向包覆模块4方向传送;

[0182]

4.所述抽油杆24的大头部分依次通过圆筒ⅰ12-1、所述前牵引装置3与包覆模块4之间的第二个定位装置8,所述终端控制器13控制所述前牵引装置3与包覆模块4之间的第二个定位装置8、中频加热装置2与前牵引装置3之间的第一个所述定位装置8上的上氮气缸

ⅰꢀ

8-2、下氮气缸ⅰ8-3上的活塞杆之间的距离进一步调整两个定位轮8-8的间距,使得所述抽油杆24的中心线始终与包覆模具15中心线保持重合状态;

[0183]

5.所述抽油杆24通过管路ⅱ20进入到真空腔14-5,所述包覆模具15通过管路ⅰ14-2连接所述抽真空装置14-3于所述包覆模具15中空的内部形成真空腔14-5,所述密封环14-1设于所述包覆模具15的其中一个端面供抽油杆24通过的同时保持真空腔14-5的密闭;所述流道14-4设于包覆模具15内,供包覆材料流通至真空腔14-5端面,熔融状态下的包覆材料于所述包覆单元14处被真空吸附至抽油杆24的表面;在此过程中,所述终端控制器13根据抽油杆24的欲包覆厚度及抽油杆24直径、长度计算包覆材料进入真空腔14-5端面的重量,所述抽油杆24整体的直径不同,所述终端控制器13根据传送速度、传输距离、抽油杆24长度预判经过真空腔14-5端面的抽油杆24的直径;此时包覆材料在所述挤出机17-1内熔融塑化后连续不断地向真空腔14-5端面、包覆模具15内供料,使所述抽油杆24整体得到均匀包覆;

[0184]

6.经包覆后的所述抽油杆24由包覆单元14出来后,依次通过所述风冷装置5后经过水冷装置6进行冷却定型;

[0185]

7.定型后的所述抽油杆24经过2组所述传动装置19、所述风冷装置5与水冷装置6之间的第三个所述定位装置8、另外2组所述传动装置19后进入到后牵引装置7,此时所述后牵引装置7上的两个电机ⅱ3-4为关闭状态,所述前牵引装置3上的两个电机ⅱ3-4始终为工作状态,直至最后一根所述抽油杆24也完成包覆从水冷装置6传送到2组传动装置19、第三个定位装置8、另外2组传动装置19后进入到后牵引装置7,此时所述后牵引装置7为工作状态,其不断的将所述抽油杆24向前传送,所述前牵引装置3上的两个电机ⅱ3-4为关闭状态;此时便完成1整条抽油杆24线的包覆;当整条抽油杆24线包覆完成后通过刀子削掉油杆大头部分的包覆材料,然后通过拧动所述抽油杆24的子扣24-1跟母扣24-2断开相互连接;

[0186]

5根所述抽油杆24连续包覆时间为23分20秒,包覆完成后的抽油杆经测厚仪测定整体包覆的厚度为2mm。

[0187]

该批所述抽油杆24于2019年7月通过销售给大港油田采油某厂使用,使用的深度

在 1650-2000m之间,该段地层中含有氯离子、硫化氢等腐蚀性气体及溶液,且该段水的矿化度含量较高,井液的腐蚀成分包括h2s量为12350mg/l、so

42-量为12254mg、cl-量为28284mg/l、 no3-量为32.55mg/l、ca

2+

量为512mg/l,还有其他的腐蚀成分。

[0188]

使用普通材料普通生产线包覆出的抽油杆24使用天数为152天,本抽油杆24使用了152 天、301天后经检查均没有明显磨痕,经过几个月的应用未发现抽油杆24出现腐蚀偏磨现象。

[0189]

以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改和等同替换,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让