一种用于注塑汽车座椅四向调节拨钮的双色模具的制作方法

2021-02-21 10:02:47|

2021-02-21 10:02:47| 331|

331| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车配件注塑模具领域,特别是指一种用于注塑汽车座椅四向调节拨钮的双色模具。

背景技术:

[0002]

汽车座椅四向调节拨钮,是调节汽车座椅在四个方向上移动的配件,如图1和图2所示,所述拨钮800包括有转动架810和拨杆820,转动架810中部有安装空间811,所述拨杆820的下端设置有拨块821,拨块821装设在安装空间811内,拨块821两侧设有支撑轴a 822,转动架810两侧对应支撑轴a 822位置设有供其穿设的轴孔812,转动架810两端设有支撑轴b 814,拨杆820的转动方向与转动架810的转动方向垂直,拨块821的两端下方设置有凸点a 823,转动架810的两侧下方设有凸点b 813,所述的转动架810采用pom注塑成型,凸点a 823和凸点b 813要求机械强度和耐磨性好,则采用pa66gf30注塑成型。传统的汽车座椅四向调节拨钮800的加工工艺,是通过两套模具(一套单色模具和一套双色模具)来分别完成拨杆820和转动架810的注塑,其中,单色模具注塑拨杆820,拨杆820采用与凸点a 823同一材料(pa66gf30)一体注塑成型,双色模具注塑转动架810,先用第一色(pom)注塑转动架810架体,在注塑前,第一顶杆和第二顶杆插入模具的型腔中,然后将第一色注入转动架成型腔中,形成两侧带轴孔812和通孔815的转动架810架体,再用第二色(pa66gf30)往通孔815内注塑成型凸点b 813,从而形成带凸点b 813的转动架810,注塑完成后再由人工组装,成型完整的拨钮800。此工艺,需要一套单色模具和一套双色模具分别注塑工件后,再由人工组装工件成型拨钮800,工序繁杂,生产周期长,且成本高。

技术实现要素:

[0003]

本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种用于注塑汽车座椅四向调节拨钮的双色模具,只需一套双色模具即可完成对拨钮的注塑,工序少、周期短、成本低。

[0004]

本实用新型的技术方案:一种用于注塑汽车座椅四向调节拨钮的双色模具,包括有转盘、设置在所述转盘上的第一模具和第二模具,所述第一模具包括有第一动模和第一定模,所述第二模具包括有第二动模和第二定模,所述的第一定模与第二定模均设置于转盘上且与转盘同步转动,所述第一动模上设有第一色注胶口,第二动模上设有第二色注胶口,所述的第一动模上设有第一型腔,第二动模上设有第二型腔,所述的第一定模和第二定模上设有可与第一动模上的第一型腔对应配合构成转动架成型腔的第三型腔,第一定模和第二定模上还设有可与第二动模上的第二型腔对应配合构成拨杆成型腔的第四型腔,所述第一色注胶口与第一型腔导通,第二色注胶口与第二型腔导通,第一动模上设有用于成型转动架两侧通孔的顶杆a,第一定模上设有用于成型转动架两侧轴孔的顶杆b,所述的顶杆a与第一动模在竖直方向上同步运动,顶杆b与第一定模在水平方向上滑移配合,在第一动模和第一定模合模后,顶杆b滑入第一定模上的第三型腔中成型转动架两侧的轴孔,顶杆b上

设有供顶杆a穿设的孔,第二定模上位于第四型腔两侧分别设有导切块,导切块上设有用于将转动架上对应一侧的通孔与轴孔导通的注塑通道,所述的导切块与第二定模在水平方向上滑移配合,在第二动模和第二定模开模后,导切块向远离第二定模上的第四型腔一侧滑动,从而将注塑通道内的注塑件与转动架通孔内注塑的凸点切断。

[0005]

具体地,第一模具和第二模具上设有行位机构a,所述的行位机构a包括有驱动件a和驱动件b,驱动件b的两侧分别设有抵触面b1和抵触面b2,驱动件a上对应抵触面b1一侧设有抵触面a1、对应抵触面b2一侧设有抵触面a2,第一模具上的行位机构a的驱动件b与第一动模在竖直方向上同步运动,驱动件a与顶杆b在水平方向上同步运动、在竖直方向上滑移配合,在第一模具合模时,抵触面b1与抵触面a1配合可驱动顶杆b滑入第一定模上的第三型腔中,用于成型转动架两侧的轴孔,在第一模具开模时,抵触面b2与抵触面a2配合可驱动顶杆b滑出第一定模上的第三型腔外,第二模具上的行位机构a的驱动件b与第二动模在竖直方向上同步运动,驱动件a与导切块在水平方向上同步运动、在竖直方向上滑移配合,在第二模具合模时,抵触面b1与抵触面a1配合可驱动导切块向第二定模上的第四型腔一侧滑移,实现转动架上的轴孔与通孔导通,在第二模具开模时,抵触面b2与抵触面a2配合可驱动导切块向远离第二定模上的第四型腔一侧滑移,从而将注塑通道内的注塑件与转动架通孔内注塑的凸点切断。

[0006]

采用上述技术方案,

①

第一步:成型转动架,一次合模,第一动模带动第一模具上的驱动件b竖直向下,驱动件b的抵触面b1与驱动件a的抵触面a1配合可驱动顶杆b滑入第一定模上的第三型腔中,用于成型转动架两侧的轴孔,顶杆a随第一动模竖直向下穿设顶杆b上的孔后插入第三型腔内,用于成型转动架两侧的通孔,通过第一色注胶口往第一动模上的第一型腔中灌入第一色(pom)注料,直至填充转动架成型腔,成型两侧均带有轴孔和通孔的转动架,注塑完毕后,第一动模与第二动模同时打开,顶杆a随第一动模竖直向上离开转动架成型腔,驱动件b随第一动模竖直向上,驱动件b的抵触面b2与驱动件a的抵触面a2配合可驱动顶杆b滑出第一定模上的第三型腔外,注塑成型后的转动架留在第一定模上,

②

第二步:成型拨杆,转盘旋转180度,带有转动架的第一定模与第二定模位置互换,将顶杆b与导切块互换,对应第一动模的定模为第一定模,对应第二动模的定模为第二定模,此时的第一定模(原第二定模)上设有顶杆b ,第二定模原第一定模)上设有导切块,然后进行二次合模,第一动模上的第一型腔与第一定模(原第二定模)上的第三型腔配合构成转动架成型腔,第二动模上的第二型腔与第二定模(原第一定模)上的第四型腔配合构成拨杆成型腔,转动架两侧的轴孔与第二动模上的第二型腔导通,与第二动模在竖直方向上同步运动的驱动件b向下,驱动件b的抵触面b1与第二定模(原第一定模)上的驱动件a的抵触面a1配合可驱动导切块向第二定模(第一定模)上的第四型腔一侧滑移,实现转动架上的轴孔与通孔经导切块上的注塑通道导通,自第二色注胶口往第二动模上的第二型腔中灌入第二色(pa66gf30)注料,直至填充拨杆成型腔,拨杆成型腔内的第二色注料自转动架两侧的轴孔流出,经导切块上的注塑通道引流至转动架的通孔内,成型两端带凸点的拨杆以及位于转动架两侧通孔内的凸点,此时,第一动模与第一定模(原第二定模)所构成的转动架成型腔继续成型转动架,第一动模与第二动模打开,顶杆a随第一动模竖直向上离开转动架成型腔,第一模具上的驱动件b随第一动模竖直向上,驱动件b的抵触面b2与第一定模(原第二定模)上驱动件a的抵触面a2配合可驱动顶杆b滑出第一定模(原第二定模)上的第三型腔外,

第二模具上的驱动件b 420随第二动模竖直向上,驱动件b的抵触面b2与第二定模(原第一定模)上驱动件a的抵触面a2配合可驱动第二定模(原第一定模)上的导切块向远离第二定模(原第一定模)上的第四型腔一侧滑动,从而将注塑通道内的注塑件与转动架通孔内注塑的凸点切断,拨钮成型后顶出。

[0007]

本方案具有以下优点

[0008]

1、从模具成本上考虑,相比传统组装工艺,此创新技术可减少一套单色模具,成本更加低廉。无论是人力,物力还是财力都有锐减,真正的达到了降本增效的目的。

[0009]

2、从注塑成本上考虑,相比传统组装工艺, 此创新技术可以缩短成型周期;减少注塑资源的占用,降低注塑成本,提高生产效率。

[0010]

3、从装配工艺上考虑,相比传统模具工艺,这种结构的优势是直接由一套双色模具注塑完成,不再像传统工艺一样需要组装,既减少了装配工艺,还提高了零件的精度和稳定性。

[0011]

4、从企业的角度来看,该创新不仅可以提高企业的技术创新能力,而且还可以提升产品质量,缩短项目开发周期,降低开发及生产成本,所以该创新极具研究意义和实用价值。

[0012]

颠覆了传统双色模具的设计理念,将原本组装形式需要由“一套双色模和一套单色模”改为现在的“一套双色模”完成注塑且不需要后续组装工艺亦能满足零件功能,提升产品质量,缩短项目开发周期,降低开发及生产成本,还减少了人工装配工艺和装配带来的误差,提高了零件的精度和使用稳定性。

[0013]

本实用新型的进一步设置:所述的注塑通道内径由转动架的轴孔一侧向通孔变小。

[0014]

采用上述进一步设置,注塑通道内径由转动架的轴孔一侧向通孔变小,一来便于第二定模上的第四型腔内的第二色注料由转动架的轴孔灌入通孔内,二来在导切块向外滑移时,便于其切断注塑通道内的注塑件与转动架通孔内注塑的凸点。

[0015]

本实用新型的再进一步设置:第一模具上的行位机构a的驱动件a与顶杆b经安装座连接,第二模具上的行位机构a的驱动件a与导切块也经安装座连接,所述的安装座一端设有连接头,连接头上设有导槽,驱动件a上设有与导槽配合导轨,导轨沿竖直方向设置。

[0016]

采用上述再进一步设置,安装座上的连接头与驱动件a通过导轨、导槽来实现滑移配合,便于第一定模与第二定模上的安装座竖直向上取出、更换,从而达到便于更换顶杆b和导切块的目的。

[0017]

本实用新型的再更进一步设置:行位机构a的驱动件a上开设有滑槽,驱动件b沿竖直方向滑动装设在滑槽内,滑槽相对两侧壁分别为抵触面a1和抵触面a2,所述的抵触面倾斜设置。

[0018]

采用上述再更进一步设置,行位机构a结构简单,通过抵触面倾斜设置实现顶杆b和导切块在水平方向上的运动。

[0019]

本实用新型的再更进一步设置:第一定模和第二定模上均设有成型块,位于第一定模上的成型块与第一定模在水平方向上滑移配合,在第一动模和第一定模合模后,第一定模上的成型块滑入第一定模上的第三型腔中用于成型转动架两端的支撑轴,位于第二定模上的成型块与第二定模在水平方向上滑移配合,在第二动模和第二定模合模后,第二定

模上的转动架两端的支撑轴插入对应的第二定模上的成型块中。

[0020]

具体地,第一模具和第二模具上设有行位机构b,所述的行位机构b包括有驱动件c和驱动件d,驱动件d的两侧分别设有抵触面d1和抵触面d2,驱动件c上对应抵触面d1一侧设有抵触面c1、对应抵触面d2一侧设有抵触面c2,第一模具上的行位机构b的驱动件d与第一动模在竖直方向上同步运动,驱动件c与第一定模上的成型块在水平方向上同步运动、在竖直方向上滑移配合,在第一动模和第一定模合模后,抵触面d1与抵触面c1配合可驱动第一定模上的成型块滑入第三型腔内用于成型转动架两端的支撑轴,在第一动模和第一定模开模后,抵触面d2与抵触面c2配合可驱动第一定模上的成型块滑出第三型腔外,第二模具上的行位机构b的驱动件d与第二动模在竖直方向上同步运动,驱动件c与第二定模上的成型块在水平方向上同步运动、在竖直方向上滑移配合,在第二动模和第二定模合模后,抵触面d1与抵触面c1配合可驱动第二定模上的成型块滑动,转动架两端的支撑轴插入对应的第二定模上的成型块中,在第二动模和第二定模开模后,抵触面d2与抵触面c2配合可驱动第一定模上的成型块离开转动架两端的支撑轴。

[0021]

采用上述再更进一步设置,转动架两端的支撑轴成型简单,在第一动模和第一定模合模后,第一动模带动与其在竖直方向上同步运动的驱动件d向下,使得驱动件d的抵触面d1与第一定模上的驱动件c的抵触面c1配合可驱动第一定模上的成型块滑入第三型腔内,用于成型转动架两端的支撑轴,通过第一色注胶口往第一动模上的第一型腔中灌入第一色(pom)注料,直至填充转动架成型腔,成型两端均带有支撑轴的转动架,在第一动模和第一定模开模后,驱动件d随第一动模竖直向上,驱动件d的抵触面d2与第一定模上的驱动件c抵触面c2配合可驱动第一定模上的成型块滑出第三型腔外,在第二动模和第二定模开模后,第二动模带动与其在竖直方向上同步运动的驱动件d向上,驱动件d的抵触面d2与第二定模上的驱动件c的抵触面c2配合可驱动第二定模上的成型块离开转动架两端的支撑轴,便于拨钮顶出。

附图说明

[0022]

图1为本实用新型背景技术中拨钮的结构图;

[0023]

图2为本实用新型背景技术中拨钮的爆炸图;

[0024]

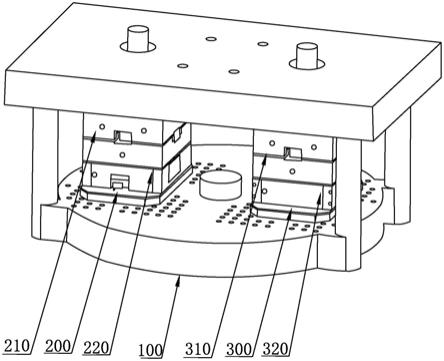

图3为本实用新型具体实施例的结构图;

[0025]

图4为本实用新型具体实施例中第一模具的内部结构图;

[0026]

图5为本实用新型具体实施例中第一模具的第一定模的结构图;

[0027]

图6为本实用新型具体实施例中第一动模上第一型腔的结构图;

[0028]

图7为本实用新型具体实施例中第一定模和第二定模上的第三型腔和第四型腔的结构图;

[0029]

图8为本实用新型具体实施例中第一模具上行位机构a与顶杆b的结构图;

[0030]

图9为本实用新型具体实施例中行位机构a的驱动件a与驱动件b的结构图;

[0031]

图10为本实用新型具体实施例中第二模具的内部结构图;

[0032]

图11为本实用新型具体实施例中第二模具的第二定模的结构图;

[0033]

图12为本实用新型具体实施例中第二动模上第二型腔的结构图;

[0034]

图13为本实用新型具体实施例中第二模具上行位机构a与导切块的结构图;

[0035]

图14为本实用新型具体实施例中第二定模上导切块的结构图;

[0036]

图15为本实用新型具体实施例中行位机构b与成型块的结构图;

[0037]

图16为本实用新型具体实施例中行位机构b的驱动件c与驱动件d的结构图;

[0038]

图17为本实用新型具体实施例中成型的拨钮结构图。

[0039]

拨钮800,转动架810,安装空间811,轴孔812,支撑轴b 814,凸点b 813,通孔815,拨杆820,拨块821,支撑轴a 822,凸点a 823;

[0040]

转盘100,第一模具200,第二模具300,第一动模210,第一定模220,第二动模310,第二定模320,第一色注胶口211,第二色注胶口311,第一型腔212,第二型腔312,第三型腔213,第四型腔313,顶杆a 230,顶杆b 240,孔241,导切块330,注塑通道331,行位机构a 400,驱动件a 410,驱动件b 420,抵触面b1 421,抵触面b2 422,抵触面a1 411,抵触面a2 412,安装座500,连接头510,导槽511,导轨413,滑槽414,成型块600,行位机构b 700,驱动件c 710,驱动件d 720,抵触面d1 721,抵触面d2 722,抵触面c1 711,抵触面c2 712。

具体实施方式

[0041]

下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

需要说明,在本发明的描述中所有方向性指示(诸如上、下、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0043]

另外,在本发明中如涉及“第一”、“第二”、“a”、“b”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

[0044]

如图3-16所示,本实用新型的一种用于注塑汽车座椅四向调节拨钮的双色模具,包括有转盘100、设置在所述转盘100上的第一模具200和第二模具300,所述第一模具200包括有第一动模210和第一定模220,所述第二模具300包括有第二动模310和第二定模320,所述的第一定模220与第二定模320均设置于转盘100上且与转盘100同步转动,所述第一动模210上设有第一色注胶口211,第二动模310上设有第二色注胶口311,所述的第一动模210上设有第一型腔212,第二动模310上设有第二型腔312,所述的第一定模220和第二定模320上设有可与第一动模210上的第一型腔212对应配合构成转动架成型腔的第三型腔213,第一定模220和第二定模320上还设有可与第二动模310上的第二型腔312对应配合构成拨杆成型腔的第四型腔313,所述第一色注胶口211与第一型腔212导通,第二色注胶口311与第二型腔312导通,第一动模210上设有用于成型转动架810两侧通孔815的顶杆a 230 ,第一定模220上设有用于成型转动架810两侧轴孔812的顶杆b 240,所述的顶杆a 230与第一动模210在竖直方向上同步运动,顶杆b 240与第一定模220在水平方向上滑移配合,在第一动模210和第一定模220合模后,顶杆b 240滑入第一定模220上的第三型腔213中成型转动架810两侧的轴孔812,顶杆b 240上设有供顶杆a 230穿设的孔241,第二定模320上位于第四型腔313两侧分别设有导切块330,导切块330上设有用于将转动架810上对应一侧的通孔815与轴孔812导通的注塑通道331,所述的导切块330与第二定模320在水平方向上滑移配合,在

第二动模310和第二定模320开模后,导切块330向远离第二定模320上的第四型腔313一侧滑动,从而将注塑通道331内的注塑件与转动架810通孔815内注塑的凸点813切断。

[0045]

具体地,第一模具200和第二模具300上设有行位机构a 400,所述的行位机构a 400包括有驱动件a 410和驱动件b 420,驱动件b 420的两侧分别设有抵触面b1 421和抵触面b2 422,驱动件a 410上对应抵触面b1 421一侧设有抵触面a1 411、对应抵触面b2 422一侧设有抵触面a2 412,第一模具200上的行位机构a 400的驱动件b 420与第一动模210在竖直方向上同步运动,驱动件a 410与顶杆b 240在水平方向上同步运动、在竖直方向上滑移配合,在第一模具200合模时,抵触面b1 421与抵触面a1 411配合可驱动顶杆b 240滑入第一定模220上的第三型腔213中,用于成型转动架810两侧的轴孔812,在第一模具200开模时,抵触面b2 422与抵触面a2 412配合可驱动顶杆b 240滑出第一定模220上的第三型腔213外,第二模具300上的行位机构a 400的驱动件b 420与第二动模310在竖直方向上同步运动,驱动件a 410与导切块330在水平方向上同步运动、在竖直方向上滑移配合,在第二模具300合模时,抵触面b1 421与抵触面a1 411配合可驱动导切块330向第二定模320上的第四型腔313一侧滑移,实现转动架810上的轴孔812与通孔815导通,在第二模具300开模时,抵触面b2 422与抵触面a2 412配合可驱动导切块330向远离第二定模320上的第四型腔313一侧滑移,从而将注塑通道331内的注塑件与转动架810通孔815内注塑的凸点813切断。

[0046]

①

第一步:成型转动架810,一次合模,第一动模210带动与其在竖直方向同步运动的驱动件b 420向下,驱动件b 420的抵触面b1 421与第一定模220上的驱动件a 410的抵触面a1 411配合可驱动顶杆b 240滑入第一定模220上的第三型腔213中,顶杆a 230随第一动模210竖直向下穿设顶杆b 240上的孔241后插入第三型腔213内,通过第一色注胶口211往第一动模210上的第一型腔212中灌入第一色(pom)注料,直至填充转动架成型腔,成型两侧均带有轴孔812和通孔815的转动架810,注塑完毕后,第一动模210与第二动模310同时打开,顶杆a 230随第一动模210竖直向上离开转动架成型腔,驱动件b 420随第一动模210竖直向上,驱动件b 420的抵触面b2 422与第一定模220上驱动件a 410的抵触面a2 412配合可驱动顶杆b 240滑出第一定模220上的第三型腔213外,注塑成型后的转动架810留在第一定模220上,

②

第二步:成型拨杆820,转盘100旋转180度,带有转动架810的第一定模220与第二定模320位置互换,将顶杆b 240与导切块330互换,对应第一动模210的定模为第一定模220,对应第二动模310的定模为第二定模320,此时的第一定模220(原第二定模320)上设有顶杆b 240,第二定模320(原第一定模220)上设有导切块330,然后进行二次合模,第一动模210上的第一型腔212与第一定模220(原第二定模320)上的第三型腔213配合构成转动架成型腔,第二动模310上的第二型腔312与第二定模320(原第一定模220)上的第四型腔313配合构成拨杆成型腔,转动架810两侧的轴孔812与第二动模310上的第二型腔312导通,与第二动模310在竖直方向上同步运动的驱动件b 420向下,驱动件b 420的抵触面b1 421与第二定模320(原第一定模220)上的驱动件a 410的抵触面a1 411配合可驱动导切块330向第二定模320(第一定模220)上的第四型腔313一侧滑移,实现转动架810上的轴孔812与通孔815经导切块330上的注塑通道331导通,自第二色注胶口311往第二动模310上的第二型腔312中灌入第二色(pa66gf30)注料,直至填充拨杆成型腔,拨杆成型腔内的第二色注料自转动架810两侧的轴孔812流出,经导切块330上的注塑通道331引流至转动架810的通孔815内,成型两端带凸点823的拨杆820以及位于转动架810两侧通孔815内的凸点813,此时,第

一动模210与第一定模220(原第二定模320)所构成的转动架成型腔继续成型转动架810,第一动模210与第二动模310打开,第一模具200,顶杆a 230随第一动模210竖直向上离开转动架成型腔,第一模具200上的驱动件b 420随第一动模210竖直向上,驱动件b 420的抵触面b2 422与第一定模220(原第二定模320)上驱动件a 410的抵触面a2 412配合可驱动顶杆b 240滑出第一定模220(原第二定模320)上的第三型腔213外,第二模具300,第二模具300上的驱动件b 420随第二动模310竖直向上,驱动件b 420的抵触面b2 422与第二定模320(原第一定模220)上驱动件a 410的抵触面a2 412配合可驱动第二定模320(原第一定模220)上的导切块330向远离第二定模320(原第一定模220)上的第四型腔313一侧滑动,从而将注塑通道331内的注塑件与转动架810通孔815内注塑的凸点813切断,将成型后的拨钮800成品顶出。

[0047]

本实用新型的具体实施例,所述的注塑通道331内径由转动架810的轴孔812一侧向通孔815变小。注塑通道331内径由转动架810的轴孔812一侧向通孔815变小,一来便于第二定模320上的第四型腔313内的第二色注料由转动架810的轴孔812灌入通孔815内,二来在导切块330向外滑移时,便于其切断注塑通道331内的注塑件与转动架810通孔815内注塑的凸点813。

[0048]

本实用新型的具体实施例,第一模具200上的行位机构a 400的驱动件a 410与顶杆b 240经安装座500连接,第二模具300上的行位机构a 400的驱动件a 410与导切块330也经安装座500连接,所述的安装座500一端设有连接头510,连接头510上设有导槽511,驱动件a 410上设有与导槽511配合导轨413,导轨413沿竖直方向设置。安装座500上的连接头510与驱动件a 410通过导轨413、导槽511来实现滑移配合,便于第一定模220与第二定模320上的安装座500竖直向上取出、更换,从而达到便于更换顶杆b 240和导切块330的目的。

[0049]

本实用新型的具体实施例,行位机构a 400的驱动件a 410上开设有滑槽414,驱动件b 420沿竖直方向滑动装设在滑槽414内,滑槽414相对两侧壁分别为抵触面a1 411和抵触面a2 412,所述的抵触面倾斜设置。行位机构a 400结构简单,通过抵触面倾斜设置实现顶杆b 240和导切块330在水平方向上的运动。

[0050]

本实用新型的具体实施例,第一定模220和第二定模320上均设有成型块600,位于第一定模220上的成型块600与第一定模220在水平方向上滑移配合,在第一动模210和第一定模220合模后,第一定模220上的成型块600滑入第一定模220上的第三型腔213中用于成型转动架810两端的支撑轴814,位于第二定模320上的成型块600与第二定模320在水平方向上滑移配合,在第二动模310和第二定模320合模后,第二定模320上的转动架810两端的支撑轴814插入对应的第二定模320上的成型块600中。

[0051]

具体地,第一模具200和第二模具300上设有行位机构b 700,所述的行位机构b 700包括有驱动件c 710和驱动件d 720,驱动件d 720的两侧分别设有抵触面d1 721和抵触面d2 722,驱动件c 710上对应抵触面d1 721一侧设有抵触面c1 711、对应抵触面d2 722一侧设有抵触面c2 712,第一模具200上的行位机构b 700的驱动件d 720与第一动模210在竖直方向上同步运动,驱动件c 710与第一定模220上的成型块600在水平方向上同步运动、在竖直方向上滑移配合,在第一动模210和第一定模220合模后,抵触面d1 721与抵触面c1 711配合可驱动第一定模220上的成型块600滑入第三型腔213内用于成型转动架810两端的支撑轴814,在第一动模210和第一定模220开模后,抵触面d2 722与抵触面c2 712配合可驱

动第一定模220上的成型块600滑出第三型腔213外,第二模具300上的行位机构b 700的驱动件d 720与第二动模310在竖直方向上同步运动,驱动件c 710与第二定模320上的成型块600在水平方向上同步运动、在竖直方向上滑移配合,在第二动模310和第二定模320合模后,抵触面d1 721与抵触面c1 711配合可驱动第二定模320上的成型块600滑动,转动架810两端的支撑轴814插入对应的第二定模320上的成型块600中,在第二动模310和第二定模320开模后,抵触面d2 722与抵触面c2 712配合可驱动第一定模220上的成型块600离开转动架810两端的支撑轴814。

[0052]

转动架810两端的支撑轴814成型简单,在第一动模210和第一定模220合模后,第一动模210带动与其在竖直方向上同步运动的驱动件d 720竖直向下,使得驱动件d 720的抵触面d1 721与第一定模220上的驱动件c 710的抵触面c2 711配合可驱动第一定模220上的成型块600滑入第三型腔213内,通过第一色注胶口211往第一动模210上的第一型腔212中灌入第一色(pom)注料,直至填充转动架成型腔,成型两端均带有支撑轴814的转动架810,在第一动模210和第一定模220开模后,驱动件d 720随第一动模210竖直向上,驱动件d 720抵触面d2 722与第一定模210上的驱动件c 710的抵触面c2 712配合可驱动第一定模220上的成型块600滑出第三型腔213外,在第二动模310和第二定模320开模后,与第二动模310在竖直方向上同步运动的驱动件d 720向上,驱动件d 720的抵触面d2 722与第二定模320上的驱动件c 710的抵触面c2 712配合可驱动第二定模320上的成型块600离开转动架810两端的支撑轴814,便于拨钮800顶出。

[0053]

采用上述技术方案注塑成型的拨钮如附图17所示。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让