一种热塑性复合材料用平板压机及其使用方法与流程

2021-02-21 10:02:53|

2021-02-21 10:02:53| 436|

436| 起点商标网

起点商标网

[0001]

本发明涉及压机技术领域,特别涉及一种热塑性复合材料用平板压机及其使用方法。

背景技术:

[0002]

市场上常用的平板压机主要分为热压机和冷压机两种,而且生产用平板压机大多数只具有单一热压或冷压功能,也有些三层板或四层板平板压机,兼顾了热压和冷压的作用。针对热塑性复合材料的加工,单一热压或冷压平板压机不得不先对热塑性复合材料进行加热,等温度达到使用要求时进行热压,一定时间后再对压板通水或用其他冷却介质的方法进行冷却,进而实现对样品的冷压定型。这种压机的缺点是加热和冷却的压板为同一块压板,会出现先加热再冷却,随后下一个试样又要进出重新加热和冷却,不断循环这一过程。

[0003]

虽然三层板或四层板平板压机,兼顾了热压和冷压的作用,能够分别热压、冷压,但是需要将热塑性复合材料从热压板间取出,再次放到冷压板中冷却、定型,这种压机对小样品、小制件方便操作,对大制件、大模具,操作性显得笨拙、费力和不安全。

[0004]

热塑性复合材料主要包括连续纤维增强热塑性复合材料(cfrt)、玻璃纤维毡增强热塑性复合材料(gmt),复合材料板及其制件尺寸一般较大,采用上述传统压力来制备的非常麻烦,一是不停地加热-冷却循环,耗能高、效率低;二是将复合材料加热板-冷却板上下转移,热压转冷压,容易造成软化后的复合材料制件和模具间松动、滑移、脱落等,在大制件、大模具的情况下也非常费力,而且翻转过程中危险系数高,容易烫伤、砸到人。

技术实现要素:

[0005]

本发明的目的是提供一种热塑性复合材料用平板压机及其使用方法,以解决现有压机加热和冷却的压板为同一块压板,会出现先加热再冷却,随后下一个试样又要进出重新加热和冷却,不断循环这一过程的问题;并解决现有三层板或四层板平板压机材料加热板-冷却板上下转移,热压转冷压,容易造成软化后的复合材料制件和模具间松动、滑移、脱落等,费力、容易烫伤、砸到人等问题。

[0006]

本发明所解决的技术问题可以采用以下技术方案来实现:

[0007]

一种热塑性复合材料用平板压机,包括沿工艺方向依次设置的热压机和冷压机,所述热压机和冷压机之间设置有轨道,所述轨道上活动设置有兼做传导板的载物推车,所述热压机和冷压机与驱动系统连接,所述驱动系统与控制装置连接。

[0008]

在本发明的一个优选实施例中,所述热压机包括固定设置的上加热板和升降设置的下加热板。

[0009]

在本发明的一个优选实施例中,所述热压机的加热方式为电加热,上加热板和下加热板与机架连接之间均设置有隔热板。

[0010]

在本发明的一个优选实施例中,所述冷压机包括固定设置的上冷却板和升降设置

的下冷却板。

[0011]

在本发明的一个优选实施例中,所述冷压机的冷却方式为水冷冷却,上冷却板和下冷却板中通冷却水,采用金属软管将进出水管与上冷却板以及下冷却板连接,上冷却板和下冷却板与机架连接之间均设置有隔热板。

[0012]

在本发明的一个优选实施例中,所述驱动系统包括油压系统,所述控制装置为与油压系统连接的控制柜,油压系统为热压机、冷压机提供压力,压力范围为0-50mpa。

[0013]

在本发明的一个优选实施例中,所述载物推车的板面为4-30mm的钢板,载物推车设置有与轨道配合的单边轨道轮。

[0014]

在本发明的一个优选实施例中,所述轨道为直线导轨,轨道的两端有挡板,防止载物推车滑落。

[0015]

一种热塑性复合材料用平板压机的使用方法,包括以下步骤:

[0016]

步骤一:根据热塑性复合材料中树脂的熔融温度,提前将热压机升至合适的加工温度,并恒温1h以上;

[0017]

步骤二:将耐高温离型膜铺在载物推车上,放置限位框,将热塑性复合材料置于离型膜上,再在热塑性复合材料上面铺一层离型膜,并盖上一块和载物推车同样厚度的钢板;

[0018]

步骤三:热压机下加热板降到最低,将载物推车推入热压机中,启动热压机下加热板升起模式,同时将载物推车一并升起,直至达到设定的压力值;随后完成排气时间、等待时间、排气次数和成型时间,并将载物推车降到导轨上;

[0019]

步骤四:将热压成型后的载物推车拉入冷压机中,启动冷压机下冷却板升起模式,同时将载物推车一并升起,直至达到设定的压力值,开启水循环,冷却、定型,完成定型时间后将载物推车降到导轨上;

[0020]

步骤五:将冷压定型后的载物推车拉到铺料台上,依次取下钢板、离型膜、限位框和热塑性复合材料制件。

[0021]

在本发明的一个优选实施例中,所述的加热温度是根据热塑性复合材料中树脂的熔融温度而定,加热温度比熔融温度高20-60℃;所述的离型膜为耐高温膜或特氟龙玻璃纤维布;所述的压力为1-10mpa,等待时间为1-5min,排气时间为10-60s,排气次数为0-2次,成型时间为3-60min,冷却定型时间为3-60min,可以根据不同的复合材料材质、尺寸选择合适的排气时间、等待时间、排气次数和成型时间。

[0022]

由于采用了如上的技术方案,本发明具有如下优点:

[0023]

1、本发明将热压机和冷压机用导轨连接起来,将热塑性复合材料放在载物推车上,通过导轨推入热压机和拉入冷压机,成型后再拉到铺料台上,取下复合材料制件,整个加工过程操作方便、简单。

[0024]

2、与传统的两层、三层、四层压机相比,一是解决不停地加热-冷却循环,耗能高、效率低的问题;二是避免了加热板-冷却板上下转移,热压转冷压,造成软化后的复合材料制件和模具间松动、滑移、脱落等的问题,也可以有效地解决在大制件、大模具的情况下费力,翻转过程中危险系数高,容易烫伤、砸到人的问题。

附图说明

[0025]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0026]

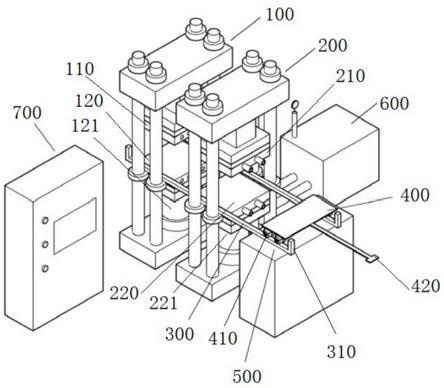

图1是本发明一种实施例的结构示意图。

具体实施方式

[0027]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面进一步阐述本发明。

[0028]

参见图1所示的一种热塑性复合材料用平板压机,包括沿工艺方向依次设置的热压机100和冷压机200,热压机100和冷压机200之间设置有轨道300。

[0029]

本实施例中的热压机100包括固定设置的上加热板110和升降设置的下加热板120,下加热板120与油缸121连接。热压机100的加热方式为电加热,上加热板110和下加热板120与机架连接之间均设置有隔热板。

[0030]

本实施例中的冷压机200包括固定设置的上冷却板210和升降设置的下冷却板220,下冷却板220与油缸221连接。冷压机220的冷却方式为水冷冷却,上冷却板210和下冷却板220中通冷却水,采用金属软管将进出水管与上冷却板210以及下冷却板220连接,金属软管为下冷却板220提供足够的行程距离,上冷却板210和下冷却板220与机架连接之间均设置有隔热板。

[0031]

轨道300上活动设置有兼做传导板的载物推车400,本实施例中的载物推车400的板面为4-30mm的钢板,载物推车400设置有与轨道300配合的单边轨道轮410,载物推车400上带有推拉手柄420。轨道300为直线导轨,轨道300固定在压机立柱的卡盘上,为直线导轨,轨道300的两端有挡板310,防止载物推车400滑落。

[0032]

本实施例中的冷压机200一侧还设置有铺料台500,主要用于载物推车400停放,方便铺料和取成型制件。

[0033]

热压机100和冷压机200与驱动系统600连接,驱动系统600与控制装置700连接,优选的,驱动系统600包括油压系统,控制装置700为与油压系统连接的控制柜,油压系统为热压机100、冷压机200提供压力,压力范围为0-50mpa。控制柜上有手动按钮和plc触摸屏,可以控制压机的升降、压力值、排气时间、排气次数、等待时间和成型时间等。

[0034]

一种热塑性复合材料用平板压机的使用方法,包括以下步骤:

[0035]

步骤一:根据热塑性复合材料中树脂的熔融温度,提前将热压机升至合适的加工温度,并恒温1h以上;

[0036]

步骤二:将耐高温离型膜铺在载物推车上,放置限位框,将热塑性复合材料置于离型膜上,再在热塑性复合材料上面铺一层离型膜,并盖上一块和载物推车同样厚度的钢板;

[0037]

步骤三:热压机下加热板降到最低,将载物推车推入热压机中,启动热压机下加热板升起模式,同时将载物推车一并升起,直至达到设定的压力值;随后完成排气时间、等待时间、排气次数和成型时间,并将载物推车降到导轨上;

[0038]

步骤四:将热压成型后的载物推车拉入冷压机中,启动冷压机下冷却板升起模式,同时将载物推车一并升起,直至达到设定的压力值,开启水循环,冷却、定型,完成定型时间后将载物推车降到导轨上;

[0039]

步骤五:将冷压定型后的载物推车拉到铺料台上,依次取下钢板、离型膜、限位框和热塑性复合材料制件。

[0040]

上述步骤中,加热温度是根据热塑性复合材料中树脂的熔融温度而定,加热温度比熔融温度高20-60℃;离型膜为耐高温膜或特氟龙玻璃纤维布;压力为1-10mpa,等待时间为1-5min,排气时间为10-60s,排气次数为0-2次,成型时间为3-60min,冷却定型时间为3-60min,可以根据不同的复合材料材质、尺寸选择合适的排气时间、等待时间、排气次数和成型时间。

[0041]

以下列举若干实施例加以论述。

[0042]

实施例1

[0043]

一种热塑性复合材料用平板压机的使用方法,包括以下步骤:

[0044]

步骤一:压制1mm厚连续玻璃纤维增强pp复合材料板,提前将热压机升至180℃,并恒温1h以上;

[0045]

步骤二:将pet膜铺在载物推车上,放置1mm限位框,将热塑性复合材料置于pet膜上,再在连续玻璃纤维增强pp复合材料上面铺一层pet膜,并盖上一块和载物推车同样厚度的钢板;

[0046]

步骤三:热压机下加热板降到最低,将载物推车推入热压机中,启动热压机下加热板升起模式,同时将载物推车一并升起,直至达到设定的压力值1mpa;随后依次完成等待时间为1min、排气时间为10s、排气次数为0次、成型时间为3min,并将载物推车降到轨道上;

[0047]

步骤四:将热压成型后的载物推车拉入冷压机中,启动冷压机下冷却板升起模式,同时将载物推车一并升起,直至达到设定的压力值1mpa,开启水循环,冷却、定型,完成冷却定型时间为3min后将载物推车降到轨道上;

[0048]

步骤五:将冷压定型后的载物推车拉到铺料台上,依次取下钢板、离型膜、限位框和复合材料制件。

[0049]

实施例2

[0050]

一种热塑性复合材料用平板压机的使用方法,包括以下步骤:

[0051]

步骤一:压制10mm厚连续玻璃纤维增强pa6复合材料板,提前将热压机升至280℃,并恒温1h以上;

[0052]

步骤二:将特氟龙玻纤布铺在载物推车上,放置10mm限位框,将热塑性复合材料置于特氟龙玻纤布上,再在连续玻璃纤维增强pa6复合材料上面铺一层特氟龙玻纤布,并盖上一块和载物推车同样厚度的钢板;

[0053]

步骤三:热压机下加热板降到最低,将载物推车推入热压机中,启动热压机下加热板升起模式,同时将载物推车一并升起,直至达到设定的压力值5mpa;随后依次完成等待时间为3min、排气时间为35s、排气次数为1次、成型时间为30min,并将载物推车降到导轨上;

[0054]

步骤四:将热压成型后的载物推车拉入冷压机中,启动冷压机下冷却板升起模式,同时将载物推车一并升起,直至达到设定的压力值5mpa,开启水循环,冷却、定型,完成冷却定型时间为30min后将载物推车降到轨道上;

[0055]

步骤五:将冷压定型后的载物推车拉到铺料台上,依次取下钢板、离型膜、限位框和复合材料制件。

[0056]

实施例3

[0057]

一种热塑性复合材料用平板压机的使用方法,包括以下步骤:

[0058]

步骤一:压制20mm厚连续碳纤维增强pps复合材料板,提前将热压机升至310℃,并恒温1h以上;

[0059]

步骤二:将聚酰亚胺膜铺在载物推车上,放置20mm限位框,将热塑性复合材料置于特氟龙玻纤布上,再在连续碳纤维增强pps复合材料上面铺一层聚酰亚胺膜,并盖上一块和载物推车同样厚度的钢板;

[0060]

步骤三:热压机下加热板降到最低,将载物推车推入热压机中,启动热压机下加热板升起模式,同时将载物推车一并升起,直至达到设定的压力值10mpa;随后依次完成等待时间为5min、排气时间为60s、排气次数为2次、成型时间为60min,并将载物推车降到导轨上;

[0061]

步骤四:将热压成型后的载物推车拉入冷压机中,启动冷压机下冷却板升起模式,同时将载物推车一并升起,直至达到设定的压力值10mpa,开启水循环,冷却、定型,完成冷却定型时间为60min后将载物推车降到轨道上;

[0062]

步骤五:将冷压定型后的载物推车拉到铺料台上,依次取下钢板、离型膜、限位框和复合材料制件。

[0063]

对比实施例和实施例中的树脂、纤维及含量一样,成型方式采用现有技术实施,制备的复合材料性能如下表所示。经性能数据对比可知,采用本专利平板压机制备的复合材料具有优异的性能。

[0064][0065][0066]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变

化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让