电缆绝缘层的挤出系统及方法与流程

2021-02-21 10:02:41|

2021-02-21 10:02:41| 270|

270| 起点商标网

起点商标网

[0001]

本发明涉及电缆制造技术领域,尤其涉及一种电缆绝缘层的挤出系统及方法。

背景技术:

[0002]

目前,电线电缆制造加工外护套挤出工序一般采用普通的挤出成型机头进行挤塑成型加工。其结构与加工原理是:机头主体,外围有加热系统,保护与固定挤出定向机芯的位置,使塑料在连续挤出过程中保持塑化与定向转移。塑料从漏斗的流道口被挤塑机挤入机芯与之相接的流道,流道被设计成有圆滑弯曲转向的沟槽,塑料沿流道的方向从垂直方向转变成水平方向,塑料在运行过程中同时被机芯中间部位分流,因机芯是一个圆柱体,所以塑料在偏芯板和成型外模套与机头接口的部位形成一个环型塑料流。料流沿模芯与外模套之间的圆柱空间进入到成型外模,通过外口的型状与后续的冷却装置将塑料定型挤出在有模芯管制线芯位置外表面,当模芯与外模套、外模有偏移时,需通过调偏螺钉,从上下,左右四个方位给以调整来定置与机芯的中心位置同处于一条轴心上,达到不偏芯的目的,从而形成电线电缆挤出成型过程。这种方式最适合圆形电缆的挤出成型,同时还需要人工多次对调偏操作。

[0003]

中国实用新型专利201921845840.2,公开了一种电线电缆挤出机通用模套装置;中国发明专利201810407029.x,公开了一种电缆挤出机;中国发明专利201710928091.9,公开了一种发热电缆挤出设备。

[0004]

传统机头:一是塑料沿着圆柱体的环形流道行走,基本形状是机头内形成圆柱体环形,当料流沿着模芯到达成型外模的区域,因为成型外模也是个锥型圆柱体,料流才得以顺滑的承接,可延至最后成型出外模口时达到扁平的目的,只好强制的在圆形区域切割成扁形的出口来实现外形的扁平挤出。为了配合控制电缆的单元与加强件组合一字水平排列,使外护套均匀的挤出在单元线芯的周围,模芯也从原来圆锥体加工成扁平形予以配合,这样使挤出的料流空间变得异常复杂,在圆锥体突变成扁平的过程与空间体形成涡流,涡流会造成挤出过程中外形模型设计尺寸难以把握,需要经过多次调整与试制才能达到理想的效果。并且不易改变绝缘层的厚度。

[0005]

二是涡流也会造成挤出压力的不均匀,使操作员在调偏过程中难以掌控,费时费工费力终不得要领,同时挤出的外观时常会显凹凸不平,达不到平整规则的要求。

[0006]

三是传统的可调偏机头为了满足一机可制造多种规格型号的电缆的需要,设计成机芯主体与外成型主体可拆卸对接两部份,这种对接的方式由于机械加工的误差和方便操作工拆卸,时常因变换规格时中心点出现偏移,使外形的塑料挤出无法均匀,可行的措施是对调偏螺钉进行上下,左右四个方向进行调整,为了使挤出压力均一,调整还需在边调整边挤出动态条件下进行,这样对操作水平提出很高的要求,同时也需要一定调整过程与时间。浪费大量的缆芯半成品与外护套材料,提高制造能耗与成本。

技术实现要素:

[0007]

为了解决上述现有技术存在的缺陷,本发明提出了一种电缆绝缘层的挤出系统及方法。

[0008]

本发明的技术方案是这样实现的:一种电缆绝缘层的挤出系统,包括挤出机和挤出模头,其特征在于,所述挤出机后端具有第一电机,前端具有连接管;所述挤出模头包括外壳、挤出件、包覆件和成型件,所述挤出件安装在外壳的内部,所述外壳上具有支撑板,所述支撑板上具有第二电机,所述挤出件具有旋转部和主体部,所述旋转部通过皮带与第二电机连接,所述旋转部通过支撑架安装在外壳上,所述外壳的外部具有环形管,所述环形管与连接管连接,所述环形管的内环上具有支管,所述支管穿过外壳延伸至内部,所述外壳内壁与主体部之间具有第一间隙,所述主体部的外壁上具有螺旋叶,所述螺旋叶置于第一间隙中,所述挤出件的中间具有电缆孔,电缆置于电缆孔中;所述包覆件具有安装部、储料槽和第一固定部,所述安装部的内壁上具有螺纹,所述储料槽的中间具有出料口,所述出料口在电缆孔的下端,且中心线重合,所述外壳上具有安装槽,所述包覆件置于所述安装槽中,所述外壳的外壁上具有第二固定部,所述第一固定部与第二固定部匹配且通过螺栓固定;所述成型件内部具有锥孔,所述锥孔在出料口的正下端,所述成型件通过螺纹安装在包覆件的下端;所述挤出机上具有下料斗,所述下料斗上具有第一安装块和第二安装块,所述第一安装块和第二安装块之间具有滑杆,所述滑杆上具有固定件和滑动件,所述固定件上具有第三电机,所述第三电机下端具有第一旋转轴,所述第一旋转轴上具有第一齿轮,所述第一旋转轴下端具有第一螺旋杆,所述滑动件上具有第二旋转轴,所述第二旋转轴上具有第二齿轮,所述第二齿轮与第一齿轮啮合连接,所述第二旋转轴的下端具有第二螺旋杆,在本发明中,所述主体部的外壁上还具有导向片。

[0009]

在本发明中,所述外壳下端横截面呈锥形,呈上大下小。

[0010]

在本发明中,所述电缆孔的尾部具有第一齿口,所述出料口上具有第二齿口。

[0011]

在本发明中,所述第一齿口与和第二齿口之间具有第二间隙,所述第二间隙的距离为2-4mm。

[0012]

在本发明中,所述储料槽的底壁和内壁之间的角度为45-60

°

。

[0013]

在本发明中,所述第一齿轮偏心的安装在第一旋转轴上,所述第二齿轮偏心的安装在第二旋转轴上。

[0014]

在本发明中,所述滑杆上具有弹簧,所述弹簧的一端与滑动件接触,另一端与第二安装块接触。

[0015]

一种电缆绝缘层的挤出方法,其特征在于,采用上述的挤出系统,包括以下步骤:s1、将绝缘层原料放置在下料斗中,启动第三电机,使得第一螺旋杆和第二螺旋杆下料;s2、启动挤出机,绝缘层原料在挤出机中被熔化,且由第一电机带动挤出到连接管中;s3、连接管中的熔化料物进入到环形管中,然后进入到外壳与挤出件之间的第一间隙中,然后启动第二电机,带动挤出件旋转,使得料物被向下挤出,然后从出料口中挤出,铜芯

从电缆孔中通过,然后熔化的绝缘层包覆到铜芯上,并且通过成型件中的锥孔进行抚平。

[0016]

实施本发明的这种电缆绝缘层的挤出系统及方法,具有以下有益效果:该电缆绝缘层的挤出系统结构简单,设计巧妙能够通过挤出机将熔化的绝缘层原料挤出,然后再通过挤出件和包覆件的配合将绝缘层原料附着到铜芯上,使得包覆的更加稳定。并且包覆之后还通过成型件将绝缘层表面进行抚平,使得电缆表面更加的平整,光滑。

[0017]

还能够方便的改变铜芯所要包覆绝缘层的厚度,方便更换和拆卸,利于不同电缆的生产。

附图说明

[0018]

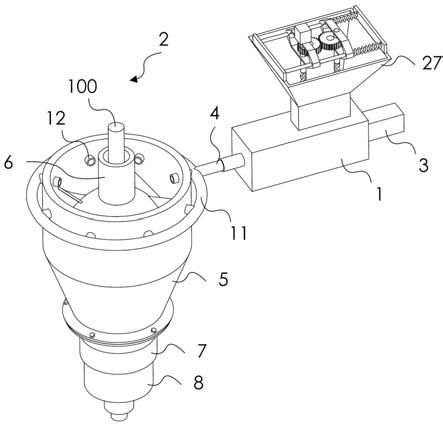

图1为本发明的电缆绝缘层的挤出系统结构示意图;图2为图1中的挤出模头结构示意图;图3为图2的俯视图;图4为图3中的a-a处剖面图;图5为图4中的b处局部放大图;图6为图2中的挤出件结构示意图;图7为图2中的包覆件结构示意图;图8为图1中下料斗内部结构示意图。

具体实施方式

[0019]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0020]

如图1至8所示,本发明的这种电缆绝缘层的挤出系统,包括挤出机1和挤出模头2,挤出机1后端具有第一电机3,前端具有连接管4。

[0021]

挤出模头2是用于将熔化的绝缘层包覆到铜芯100上。挤出模头2包括外壳5、挤出件6、包覆件7和成型件8,挤出件6安装在外壳5的内部,包覆件7在外壳5的下端,成型件8在包覆件7的下端。外壳5用于盛装挤出机1挤出的熔化的绝缘层原料,包覆件7是用于将熔化的绝缘层附着于铜芯100上,成型件8是用于将包覆之后的绝缘层压紧至铜芯100上,并且还能够将电缆表面抚平。外壳5下端横截面呈锥形,呈上大下小,利于熔化的绝缘层原料流下。

[0022]

外壳5上具有支撑板,支撑板上具有第二电机。挤出件6具有旋转部9和主体部10,旋转部9通过皮带与第二电机连接,旋转部9通过支撑架安装在外壳5上。第二电机带动皮带转动,然后使得挤出件6在支撑架上转动。

[0023]

外壳5的外部具有环形管11,环形管11与连接管4连接,环形管11的内环上具有支管12,支管12穿过外壳延伸至内部。从连接管4中的熔化的绝缘层原料进入到外壳5内部。

[0024]

外壳5内壁与主体部10之间具有第一间隙13,主体部10的外壁上具有螺旋叶14,螺旋叶14置于第一间隙13中。熔化的绝缘层原料进入到主体部10上时,便于从主体部10上端落下至第一间隙13中,在主体部10的外壁上还具有导向片141。挤出件6旋转时,导向片141将上端的熔化的绝缘层原料带动至下端的第一间隙13中,然后再通过螺旋叶14带动向下。

[0025]

挤出件6的中间具有电缆孔15,电缆置于电缆孔15中。电缆孔15中前端的部分是铜芯100,然后到了尾部时,便包覆了绝缘层形成电缆。

[0026]

包覆件7具有安装部16、储料槽17和第一固定部18。安装部16的内壁上具有螺纹,储料槽17的中间具有出料口19,出料口19在电缆孔15的下端,且中心线重合。电缆孔15的尾部具有第一齿口20,出料口19上具有第二齿口21。第一齿口20与和第二齿口21之间具有第二间隙22,第二间隙22的距离为2-4mm。储料槽17的底壁和内壁之间的角度为45-60

°

。第一齿口20和第二齿口21是用于导向熔化的绝缘层原料,并且还能够将原料划开,使得包覆更加稳定,平顺。而第二间隙22则是所包覆绝缘层的厚度,当需要较厚的绝缘层时,便可以更换包覆件7,使得储料槽17的底壁和内壁之间的角度改变,从而改变了包覆绝缘层的厚度。

[0027]

外壳5上具有安装槽23,包覆件7置于安装槽23中,外壳5的外壁上具有第二固定部24,第一固定部18与第二固定部24匹配且通过螺栓25固定;成型件8内部具有锥孔26,锥孔26在出料口19的正下端,成型件8通过螺纹安装在包覆件7的下端。锥孔26上大下小,能够使得电缆在出锥孔26时被挤压,将绝缘层更好的附着到铜芯100上,还能够将绝缘层的表面抚平。

[0028]

挤出机1上具有下料斗27,下料斗27上具有第一安装块28和第二安装块29,第一安装块28和第二安装块29之间具有滑杆30,滑杆30上具有固定件31和滑动件32,固定件31上具有第三电机33,第三电机33下端具有第一旋转轴34,第一旋转轴34上具有第一齿轮35,第一旋转轴34下端具有第一螺旋杆36,滑动件32上具有第二旋转轴37,第二旋转轴37上具有第二齿轮38,第二齿轮38与第一齿轮35啮合连接,第二旋转轴37的下端具有第二螺旋杆39,第一齿轮35偏心的安装在第一旋转轴34上,第二齿轮38偏心的安装在第二旋转轴37上。滑杆30上具有弹簧40,弹簧40的一端与滑动件32接触,另一端与第二安装块29接触。

[0029]

第三电机33转动,使得下端的第一旋转轴34转动,第一螺旋杆36转动下料。而第一齿轮35也是随之转动,带动第二齿轮38转动,第二齿轮38将第二旋转轴37带动,然后使得第二螺旋杆39转动。并且由于第一齿轮35和第二齿轮38是偏心安装,所以能够使得第二齿轮38不断的移动,即滑动件32在滑杆30上滑动,然后远离固定件31后,通过弹簧40的弹力再次将其推回。从而使得第二螺旋杆39在移动的同时还能够转动,带动料物下料。

[0030]

一种电缆绝缘层的挤出方法,采用上述的挤出系统,包括以下步骤:s1、将绝缘层原料放置在下料斗中,启动第三电机,使得第一螺旋杆和第二螺旋杆下料。

[0031]

s2、启动挤出机,绝缘层原料在挤出机中被熔化,且由第一电机带动挤出到连接管中。

[0032]

s3、连接管中的熔化料物进入到环形管中,然后进入到外壳与挤出件之间的第一间隙中,然后启动第二电机,带动挤出件旋转,使得料物被向下挤出,然后从出料口中挤出,铜芯从电缆孔中通过,然后熔化的绝缘层包覆到铜芯上,并且通过成型件中的锥孔进行抚平。

[0033]

铜芯前端由收卷架收卷,然后输送到电缆孔中,后端通过牵引机进行牵引,包覆之后绝缘层进行冷却。

[0034]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改,等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让