一种用于镜片成型的锁芯式模具的制作方法

2021-02-21 06:02:39|

2021-02-21 06:02:39| 325|

325| 起点商标网

起点商标网

[0001]

本实用新型涉及锁芯式模具,尤其是涉及一种用于镜片成型的锁芯式模具。

背景技术:

[0002]

镜片是采用玻璃或树脂等光学材料制作而成的具有一个或多个曲面的透明材料,镜片根据材料不同,主要可以分为玻璃镜片、树脂镜片、pc镜片等。

[0003]

目前,有的镜片为了提高光学性能,需要形成玻璃层和橡胶层(即树脂层) 结合的两层结构。在现有技术中,为了在玻璃层上形成橡胶层,通常会在成型后的玻璃镜片上进行点胶,然后经过打磨、抛光的方式制成橡胶层。

[0004]

然而,上述方式不仅效率较低,而且橡胶层成型的尺寸误差较大,导致产品良率不高,因此,目前急需一种可以让橡胶层快速成型,并且成型精度较高的成型工具。

技术实现要素:

[0005]

本实用新型技术方案是针对上述情况的,为了解决上述问题而提供一种用于镜片成型的锁芯式模具,所述锁芯式模具包括:主体、夹紧机构和成型机构,所述主体依次包括:顶板、上压板、下压板和底板,所述顶板与所述上压板形成固定,所述下压板与所述底板形成固定,所述夹紧机构嵌在所述上压板中并且与所述顶板形成固定,所述成型机构嵌在所述下压板中并且与所述底板形成固定,所述夹紧机构与所述成型机构相互正对;所述夹紧机构包括:锁芯、钢珠套和衬套,所述锁芯位于所述衬套中,所述钢珠套位于所述锁芯与所述衬套之间;所述锁芯具有:锁杆和多个锁爪,所述锁爪从所述锁杆的下端凸起,多个锁爪呈圆周形阵列的方式排列,相邻的两个锁爪之间具有缝隙,多个锁爪的内侧形成夹紧槽,所述锁爪的外侧具有斜壁。

[0006]

进一步,所述夹紧机构还包括:调节垫片,所述调节垫片位于所述锁芯的上方。

[0007]

进一步,所述夹紧机构还包括:碟形弹簧,所述碟形弹簧的外侧位于所述衬套上,所述碟形弹簧的内侧与所述锁芯抵接。

[0008]

进一步,所述成型机构包括:模仁,所述模仁的上端具有成型槽。

[0009]

进一步,所述成型机构还包括:型套,所述型套位于所述成型槽中。

[0010]

进一步,所述成型机构还包括:底部垫片,所述底部垫片支撑所述模仁。

[0011]

进一步,所述锁芯式模具还包括:导柱,所述导柱从所述下压板的上表面凸起;所述上压板具有引导通道,所述导柱与所述引导通道相互正对。

[0012]

进一步,所述锁芯式模具还包括:定位销和定位套,所述定位销从所述下压板的上表面凸起,所述定位套嵌在所述上压板中并且与所述顶板形成固定,所述定位销与所述定位套相互正对。

[0013]

进一步,所述锁芯式模具还包括:顶出机构,所述顶出机构包括:回针和顶出弹簧,所述回针具有:顶杆、限位环和推杆,所述顶杆、所述限位环与所述推杆依次形成固定,所述限位环的宽度大于所述顶杆和所述推杆的宽度,所述顶出弹簧环绕所述推杆,所述顶出弹

簧的下端与所述限位环抵接,所述顶出弹簧的上端与所述顶板抵接。

[0014]

采用上述技术方案后,本实用新型的效果是:具有上述结构的锁芯式模具,可以实现玻璃层和橡胶层结合的两层镜片的快速成型,不仅提高了橡胶层的成型效率,而且满足了其成型精度的要求。

附图说明

[0015]

图1为本实用新型涉及的锁芯式模具的示意图;

[0016]

图2为本实用新型涉及的锁芯式模具的局部截面图;

[0017]

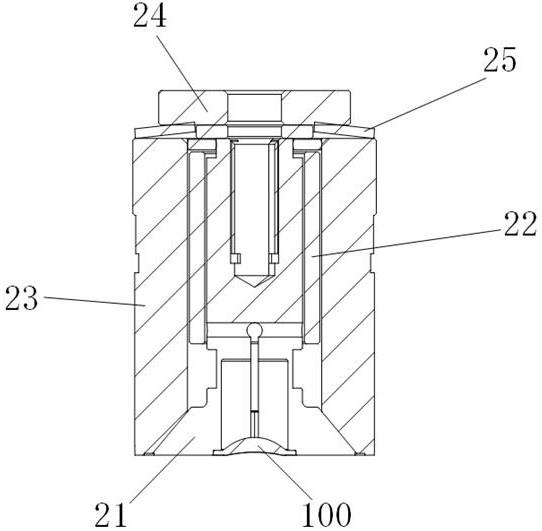

图3为本实用新型涉及的夹紧机构的示意图;

[0018]

图4为本实用新型涉及的锁芯的示意图;

[0019]

图5为本实用新型涉及的成型机构的示意图;

[0020]

图6为本实用新型涉及的顶出机构的示意图。

具体实施方式

[0021]

特别指出的是,本实用新型中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0022]

下面通过实施例对本实用新型技术方案作进一步的描述:

[0023]

本实用新型提供一种用于镜片成型的锁芯式模具,结合图1和图2所示,锁芯式模具包括:主体1、夹紧机构2和成型机构3,主体1依次包括:顶板11、上压板12、下压板13和底板14,顶板11与上压板12形成固定,下压板13与底板14形成固定,夹紧机构2嵌在上压板12中并且与顶板11形成固定,成型机构3嵌在下压板13中并且与底板14形成固定,夹紧机构2与成型机构3相互正对。在锁芯式模具工作时,首先将玻璃层100(即玻璃镜片)固定在夹紧机构2的下端,然后将定量的橡胶材料滴在成型机构3的上端,通过模压机控制顶板11向下移动,以及控制底板14向上移动,从而使夹紧机构2与成型机构3 接合,对橡胶材料施压,最后通过加热、冷却的方式使橡胶层200成型,形成玻璃层100和橡胶层200结合的镜片结构。

[0024]

具体地,如图3所示,夹紧机构2包括:锁芯21、钢珠套22和衬套23,锁芯21位于衬套23中,钢珠套22位于锁芯21与衬套23之间。通过设置钢珠套22,使得锁芯21可相对衬套23移动。如图4所示,锁芯21具有:锁杆211 和多个锁爪212,锁爪212从锁杆211的下端凸起,多个锁爪212呈圆周形阵列的方式排列,相邻的两个锁爪212之间具有缝隙213,多个锁爪212的内侧形成夹紧槽214,锁爪212的外侧具有斜壁215。当锁芯21向下移动时,缝隙213 变大,夹紧槽214也随之变大,方便用户将玻璃层100放置在夹紧槽214中;当锁芯21向上移动时,衬套23的下端与斜壁215抵接,缝隙213变小,夹紧槽214也随之变小,从而将玻璃层100夹紧。

[0025]

更具体地,请继续参考图3,夹紧机构2还包括:调节垫片24,调节垫片 24位于锁芯21的上方。在锁芯21向上移动的过程中,调节垫片24可以限定锁芯21的移动幅度,避免夹紧

的力度过大,造成玻璃层100损坏。此外,通过设置调节垫片24,还可以保证调节垫片24和锁芯21的总高度与上压板12的高度保持一致,从而保证镜片成型的精度。

[0026]

更具体地,夹紧机构2还包括:碟形弹簧25,碟形弹簧25的外侧位于衬套 23上,碟形弹簧25的内侧与锁芯21抵接。当没有向锁芯21施加外力时,碟形弹簧25将锁芯21维持在最高点,从而使锁芯21处于夹紧状态,实现自动夹紧的效果。

[0027]

具体地,如图5所示,成型机构3包括:模仁31,模仁31的上端具有成型槽310。在模压前,用户可将定量的橡胶材料滴在成型槽310中,模压时,夹紧槽214与成型槽310相互正对。

[0028]

更具体地,成型机构3还包括:型套32,型套32位于成型槽310中。由于模仁31通常采用钨钢材料形成,难以进行高精度的加工,通过设置型套32可以使橡胶层200的成型精度更高。

[0029]

更具体地,成型机构3还包括:底部垫片33,底部垫片33支撑模仁31。如上所述,由于钨钢材料难以加工,因此,设置底部垫片33可以保证底部垫片 33和模仁31的总高度与下压板13的高度保持一致,从而保证镜片成型的精度。

[0030]

具体地,请继续参考图2,锁芯式模具还包括:导柱4,导柱4从下压板13 的上表面凸起;上压板12具有引导通道120,导柱4与引导通道120相互正对。在夹紧机构2与成型机构3接合的过程中,导柱4与引导通道120可以起到导向的作用。

[0031]

更具体地,锁芯式模具还包括:定位销5和定位套6,定位销5从下压板 13的上表面凸起,定位套6嵌在上压板12中并且与顶板11形成固定,定位销 5与定位套6相互正对。通过定位销5和定位套6的配合,可以实现高精度的定位,从而使夹紧机构2与成型机构3之间精确地对准,保证镜片的成型精度。

[0032]

更具体地,锁芯式模具还包括:顶出机构7,如图6所示,顶出机构7包括:回针71和顶出弹簧72,回针71具有:顶杆711、限位环712和推杆713,顶杆 711、限位环712与推杆713依次形成固定,限位环712的宽度大于顶杆711和推杆713的宽度,顶出弹簧72环绕推杆713,顶出弹簧72的下端与限位环712 抵接,顶出弹簧72的上端与顶板11抵接。在模压机进行施压时,顶出弹簧72 处于压缩状态,在模压机停止施压后,顶出弹簧72恢复并且向下推动回针71,回针71的顶杆711推动下压板13,从而实现夹紧机构2与成型机构3的自动相互分离。在本实施例中,顶杆711、限位环712和推杆713都为圆柱形,限位环 712的半径大于顶杆711和推杆713的半径。

[0033]

可见,具有上述结构的锁芯式模具,可以实现玻璃层和橡胶层结合的两层镜片的快速成型,不仅提高了橡胶层的成型效率,而且满足了其成型精度的要求。

[0034]

以上所述实施例,只是本实用新型的较佳实例,并非来限制本实用新型的实施范围,故凡依本实用新型申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让