一种位移传感器钢丝绳垂直出线器的制作方法

2021-02-20 04:02:48|

2021-02-20 04:02:48| 315|

315| 起点商标网

起点商标网

[0001]

本发明涉及一种出线器,尤其涉及一种位移传感器钢丝绳垂直出线器。

背景技术:

[0002]

钢丝绳运用广泛,一般会将钢丝绳和位移传感器一起使用,位移传感器能够使得人们取出钢丝绳保持在一条水平上,这样可以便于人们定位。

[0003]

专利申请cn201720801320.6一种接力器行程位移传感器钢丝绳定位装置,包括接力器端盖、接力器推拉杆和位移传感器,其中位移传感器设置在接力器端盖上,从位移传感器引出的钢丝绳通过定位支架连接在接力器推拉杆上,所述定位支架包括竖直安装条和水平调节座,竖直安装条可拆卸的锁紧固定在用于调节钢丝绳左右位置的水平调节座上,在竖直安装条上设置有用于调节钢丝绳上下位置的腰形孔。

[0004]

此设备具有精准定位、拆卸方便、维护简单、调整简单、实用性强等优点,但是当人们要将钢丝绳回缩时,松手,钢丝绳回缩速度过快会对位移传感器产生冲击力,这样会损坏位移传感器,同时无法实现让钢丝绳保持垂直状态,现在研发一种能够实现让钢丝绳保持垂直状态、降低钢丝绳回缩速度的位移传感器钢丝绳垂直出线器。

技术实现要素:

[0005]

为了克服现有的设备无法实现让钢丝绳保持垂直状态,钢丝绳回缩易损坏位移传感器的缺点,要解决的技术问题:提供一种能够实现让钢丝绳保持垂直状态、降低钢丝绳回缩速度的位移传感器钢丝绳垂直出线器。

[0006]

一种位移传感器钢丝绳垂直出线器,包括有:底座和位移传感器,底座上连接有位移传感器,位移传感器内放置钢丝绳;支撑架,位移传感器两侧上均连接有支撑架;支撑板,支撑架顶部之间连接有支撑板;空心筒,支撑板顶部连接有空心筒;出绳环,空心筒顶部连接有出绳环;垂直装置,支撑板顶部连接有垂直装置,垂直装置位于空心筒内,钢丝绳穿过位移传感器、支撑板、空心筒和垂直装置。

[0007]

进一步地,垂直装置包括有:隔筒,支撑板顶部连接有隔筒,隔筒位于空心筒内;上盖板,隔筒内部上侧连接有上盖板;下盖板,隔筒内部下侧连接有下盖板;滚芯,上盖板与下盖板之间转动式连接有用于定位的滚芯,钢丝绳穿过滚芯、上盖板与下盖板;固定架,支撑板顶部四侧均连接有固定架,固定架位于空心筒内;转轴,固定架内侧均转动式连接有转轴;

滑柱,转轴上部均转动式连接有滑柱,滑柱均与隔筒滑动式连接;滑轴,转轴远离滑柱一侧均转动式连接有滑轴,滑轴均与隔筒滑动式连接;拉杆,滑轴内侧均连接有拉杆;限位环,拉杆内侧均连接有用于限位的限位环;扭力弹簧,固定架内侧与转轴之间均连接有扭力弹簧,扭力弹簧均套在固定架外侧;复位弹簧,滑柱外侧均与固定架之间连接有复位弹簧,滑轴外侧均与固定架之间也连接有复位弹簧。

[0008]

进一步地,还包括有减速装置,减速装置包括有:支撑块,支撑板底部中间两侧均连接有支撑块;固定轴,支撑块之间两侧均转动式连接有固定轴;出绳轮,固定轴侧部均连接有出绳轮,钢丝绳位于出绳轮之间;棘轮,固定轴侧部均连接有棘轮;安装架,固定轴前侧均转动式连接有安装架,安装架位于固定轴侧部;齿轮,安装架后侧均连接有齿轮,齿轮内侧均与棘轮啮合,齿轮相互啮合;棘齿,前侧的支撑块两侧均连接有棘齿,棘齿与齿轮外侧挤压接触。

[0009]

进一步地,还包括有:滚轮,滑柱内侧均转动式连接有滚轮;摩擦环,限位环内侧均连接有摩擦环。

[0010]

有益效果是:1、通过位移传感器和垂直装置之间的配合,无论钢丝绳位置如何偏移,都可以将钢丝绳摆正,这样就可以避免钢丝绳位置错位,导致钢丝绳拉不出来。

[0011]

2、通过减速装置的作用,可以使得钢丝绳回缩的过程中,降低钢丝绳回缩的速度,这样以免钢丝绳回缩速度过快,损坏本装置,滑柱在移动时,滚轮能够使得滑柱与滚芯减少摩擦力,限位环能够对钢丝绳起到限位作用。

附图说明

[0012]

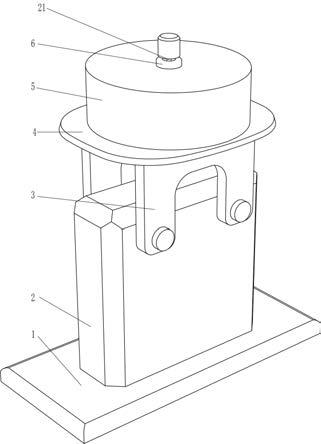

图1为本发明的立体结构示意图。

[0013]

图2为本发明的部分剖视立体结构示意图。

[0014]

图3为本发明减速装置的立体结构示意图。

[0015]

图4为本发明图2中a部分的立体放大示意图。

[0016]

附图标号:1 底座,2 位移传感器,21 钢丝绳,3 支撑架,4 支撑板,5 空心筒,6 出绳环,7 垂直装置,71 隔筒,72 上盖板,73 下盖板,74 滚芯,75 固定架,76 转轴,77 扭力弹簧,78 滑柱,79 复位弹簧,710 滑轴,711 拉杆,712 限位环,8 减速装置,81 支撑块,82 固定轴,83 出绳轮,84 棘轮,85 安装架,86 齿轮,87 棘齿,9 滚轮,10 摩擦环。

具体实施方式

[0017]

下面结合附图所示的实施例对本发明作进一步描述。

[0018]

实施例1一种位移传感器钢丝绳垂直出线器,如图1所示,包括有底座1、位移传感器2、支撑架3、支撑板4、空心筒5、出绳环6和垂直装置7,底座1中间连接有位移传感器2,位移传感器2内放

置钢丝绳21,位移传感器2前后两侧上均连接有支撑架3,支撑架3顶部之间连接有支撑板4,支撑板4顶部连接有空心筒5,空心筒5顶部中间连接有出绳环6,支撑板4顶部连接有垂直装置7,垂直装置7位于空心筒5内,钢丝绳21穿过位移传感器2、支撑板4、空心筒5和垂直装置7。

[0019]

当人们需要使用钢丝绳21时,人们将钢丝绳21垂直向上移动,在位移传感器2和垂直装置7的作用下,能够使得钢丝绳21垂直拉出,使用后,松手,在位移传感器2的作用下,能够使得钢丝绳21复位,当人们将钢丝绳21倾斜向上移动时,在位移传感器2的作用下,无法拉出钢丝绳21。

[0020]

实施例2在实施例1的基础之上,如图2和图4所示,垂直装置7包括有隔筒71、上盖板72、下盖板73、滚芯74、固定架75、转轴76、扭力弹簧77、滑柱78、复位弹簧79、滑轴710、拉杆711和限位环712,支撑板4顶部中间连接有隔筒71,隔筒71位于空心筒5内,隔筒71内部上侧连接有上盖板72,隔筒71内部下侧连接有下盖板73,上盖板72与下盖板73之间转动式连接有滚芯74,钢丝绳21穿过滚芯74、上盖板72与下盖板73,支撑板4顶部前后左右四侧均连接有固定架75,固定架75位于空心筒5内,固定架75内侧中间均转动式连接有转轴76,转轴76上部均转动式连接有滑柱78,滑柱78均与隔筒71滑动式连接,转轴76下侧均转动式连接有滑轴710,滑轴710均与隔筒71滑动式连接,滑轴710内侧均连接有拉杆711,拉杆711内侧均连接有限位环712,固定架75内侧与转轴76之间均连接有扭力弹簧77,扭力弹簧77均套在固定架75外侧,滑柱78外侧均与固定架75之间连接有复位弹簧79,滑轴710外侧均与固定架75之间也连接有复位弹簧79。

[0021]

当人们需要使用钢丝绳21时,人们将钢丝绳21向上移动,当钢丝绳21没有垂直上移时,带动滚芯74滚动倾斜,会带动一侧的滑柱78向外侧移动,相应的上侧复位弹簧79被压缩,相应的转轴76上部向外侧移动,转轴76下部则向内侧移动,带动滑轴710、拉杆711和限位环712向内侧挤压钢丝绳21,相应下侧的复位弹簧79被拉伸,相应一侧的扭力弹簧77被扭转,相对立一侧的滑柱78向内侧移动,相对立的上侧复位弹簧79被拉伸,相对立的转轴76上部向内侧移动,转轴76下部则向外侧移动,带动滑轴710、拉杆711和限位环712向外侧移动,相对立下侧的复位弹簧79被压缩,相对立一侧的扭力弹簧77被扭转,此时,钢丝绳21位置倾斜,这样在位移传感器2的作用下,无法使得人们拉出钢丝绳21,在两侧的扭力弹簧77和复位弹簧79的作用下,带动两侧的滑柱78、转轴76、滑轴710、拉杆711、限位环712移动复位,且带动滚芯74移动复位,使得钢丝绳21位置垂直,这样在位移传感器2的作用下,人们即可拉出钢丝绳21,重复以上操作即可完成使得钢丝绳21位置垂直。

[0022]

实施例3在实施例2的基础之上,如图2-4所示,还包括有减速装置8,减速装置8包括有支撑块81、固定轴82、出绳轮83、棘轮84、安装架85、齿轮86和棘齿87,支撑板4底部中间前后两侧均连接有支撑块81,支撑块81之间左右两侧均转动式连接有固定轴82,固定轴82后侧均连接有出绳轮83,钢丝绳21位于出绳轮83之间,固定轴82前侧均连接有棘轮84,固定轴82前侧均转动式连接有安装架85,安装架85位于固定轴82前侧,安装架85后侧均连接有齿轮86,齿轮86内侧均与棘轮84啮合,齿轮86相互啮合,前侧的支撑块81上部后侧左右均连接有棘齿87,棘齿87与齿轮86外侧挤压接触。

[0023]

当人们拉出钢丝绳21时,使得出绳轮83、固定轴82、棘轮84分别向外侧转动,此时棘轮84在齿轮86内空转,无法带动齿轮86转动,当人们松开钢丝绳21时,在位移传感器2的作用下,带动钢丝绳21向下移动回缩,使得出绳轮83、固定轴82、棘轮84分别向内侧转动,此时,棘轮84带动齿轮86和安装架85向内侧转动,由于棘齿87与齿轮86外侧挤压配合,使得齿轮86的转动频率降低,使得棘轮84、出绳轮83、固定轴82转动频率降低,进而使得钢丝绳21回缩速度减慢,重复以上操作即可对钢丝绳21起到减速作用。

[0024]

还包括有滚轮9和摩擦环10,滑柱78内侧均转动式连接有滚轮9,限位环712内侧均连接有摩擦环10。

[0025]

滑柱78在移动时,滚轮9能够使得滑柱78与滚芯74减少摩擦力,限位环712能够对钢丝绳21起到限位作用。

[0026]

本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让