片材加工装置、图像形成系统的制作方法

2021-02-20 04:02:51|

2021-02-20 04:02:51| 320|

320| 起点商标网

起点商标网

[0001]

本发明涉及片材加工装置及图像形成系统。

背景技术:

[0002]

已知一种对片材实施切割加工或压痕加工的片材加工装置。片材加工装置用于从附有图像或图案的片材来制作粘贴片、卡片或箱状的立体物的展开方式。

[0003]

已知片材加工装置中有多种方式。例如,平板型的片材加工装置是通过将片材固定到台板上,使作为加工工具的切割刀工具或压痕工具相对于片材进行二维的移动的同时选择性地使其压接和分开,来对被固定在台面上的片材进行任意的轨迹下的二维的加工。

[0004]

另外,片材输送型的片材加工装置在具有与平板型同样的加工工具之外,还具有输送片材的输送辊对。片材输送型的情况下,是一边输送片材,一边使加工工具在与输送方向正交的方向上移动。

[0005]

作为片材输送型的片材加工装置,已知的装置是通过一边使片材和加工工具相对地移动,一边使加工工具选择性地与片材接触分离,来以任意的轨迹对片材实施加工(参照专利文献1)。

[0006]

在专利文献1中公开的装置中,由于是在片材输送方向上离开加工工具的位置处夹持片材,所以在切割加工或压痕加工时,片材的一部分可能浮起。加工时的片材发生浮起时,加工工具对片材的接触状态就达不到适合加工的状态,就会成为实现最佳加工的障碍。换句话说就是,在专利文献1的装置构成中,存在着不能保持加工时的片材的姿势,结果导致加工精度恶化的问题。

[0007]

本发明的目的是,在可以二维地进行片材加工的片材加工装置中,提高加工时的被加工对象物的姿态的稳定性。

[0008]

【专利文献1】(日本)特许第6316022号公报

技术实现要素:

[0009]

为了解决上述技术问题,本发明的一个方式包括涉及加工片材的片材加工装置,包括有保持加工片材的加工工具并使该加工工具与该片材接触或分离的加工工具接触分离部件、使加工工具接触分离部件在与输送片材的输送方向为交叉方向上移动的加工工具移动部件、具有被配置在和加工时的加工工具与片材相接的位置相向而对的对置位置里的对置部件和与该对置部件夹持片材的夹持部件的加工工具对置部件,夹持部件是在交叉方向上被轴支承的转动部件。

[0010]

根据本发明,在可以二维地进行片材加工的片材加工装置中,能够提高加工时的被加工对象物的姿态的稳定性。

附图说明

[0011]

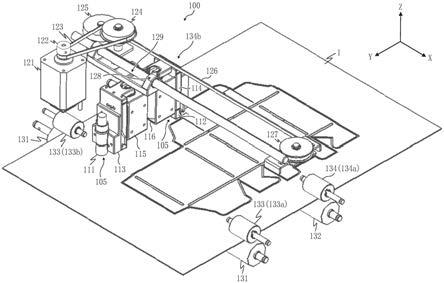

图1所示是本发明所涉及的片材处理装置的实施方式的加工处理装置的立体图。

[0012]

图2所示是上述加工处理装置的剖视图。

[0013]

图3所示是上述加工处理装置的主要部分的立体图。

[0014]

图4所示是将上述加工处理装置的主要部分的一部分放大后的放大侧面图。

[0015]

图5所示是将上述加工处理装置的主要部分的一部分放大后的放大俯视图。

[0016]

图6所示是将上述加工处理装置的主要部分的一部分放大后的放大立体图。

[0017]

图7所示是上述加工处理装置的主要部分的一部分的俯视图。

[0018]

图8所示是上述加工处理装置的主要部分的一部分的立体图。

[0019]

图9所示是将上述加工处理装置的主要部分的一部分放大后的放大立体图。

[0020]

图10所示是上述加工处理装置的主要部分的一部分的侧视图。

[0021]

图11所示是将上述加工处理装置的主要部分的一部分放大后的放大立体图。

[0022]

图12所示是上述加工处理装置的主要部分的一部分的侧视图。

[0023]

图13所示是将上述加工处理装置的主要部分的一部分放大后的放大立体图。

[0024]

图14的(a)、(b)所示是将上述加工处理装置的主要部分的一部分放大后的放大立体图。

[0025]

图15所示是将上述加工处理装置的主要部分的一部分放大后的放大立体图。

[0026]

图16所示是上述加工处理装置的控制系统的硬件构成的模块图。

[0027]

图17所示是上述加工处理装置的控制系统的功能构成的功能模块图。

[0028]

图18所示是本发明所涉及的图像形成系统的实施方式的侧视图。

具体实施方式

[0029]

[片材处理装置的整体构成图]

[0030]

以下,参照附图对本发明所涉及的片材加工装置的实施方式进行说明。图1所示是本实施方式所涉及的加工处理装置100的外观立体图。如图1所示,加工处理装置100具有构成作为片状的被加工对象物(片材)的片材1的输入口的输入侧托盘101,和构成加工后的片材1的输出口的输出侧托盘102。片材1沿图1中的y方向一边被输送一边被加工。另外,如图1所示,加工处理装置100还具有控制整体的动作的控制装置300。

[0031]

这里,定义本实施方式的说明中所使用的坐标系。将加工前的片材1输入加工处理装置100、且加工后的片材1被输出的方向设为y方向。将与y方向交叉的方向、即片材1的宽度方向(加工处理装置100的宽度方向)设为x方向。将与y方向和x方向交叉、加工处理装置100的高度方向设为z方向。另外,以x、y、z相互正交为例来说明实施方式。因此,本实施方式中的"片材1的输送方向"是指片材1在y方向上的移动。

[0032]

图2所示是加工处理装置100的内部构造的剖视图。图2的剖视图是与图1中的y-z平面平行的剖面,是从+x方向看-x方向的侧面剖视图。如图2所示,加工处理装置100具备加工工具105、加工工具接触分离部件110、加工工具移动部件120、加工工具对置部件130。另外,加工处理装置100具有输送辊对150来作为使片材1相对于加工工具105往返输送的输送机构。在图2中,仅图示了输送辊对150之中被配置在输入口一侧的第一输送辊对151。

[0033]

加工工具105通过加工工具接触分离部件110来保持,以夹着片材1被配置在与加工工具对置部件130相向而对的对置位置里。

[0034]

加工工具接触分离部件110保持对片材1实施切割加工的切割工具及实施压痕加

工的压痕工具等的加工工具105。加工工具105的详细情况将在后面叙述。另外,加工工具接触分离部件110具有加工工具接触分离移动机构来使加工工具105相对于片材1进行接触或分离的移动动作。

[0035]

加工工具移动部件120具有加工工具加工移动机构(加工工具接触分离移动机构),在对片材1实施切割加工或压痕加工等的片材加工时,使得加工工具105和工工具接触分离部件110在x方向上移动。加工工具移动部件120具有加工工具驱动机构。即,切割工具或压痕工具被构成为相对于片材1在x方向上移动。

[0036]

但是,并不限定于此,也可以是加工工具移动部件120具备使加工工具105向x方向移动的加工工具加工移动机构,并且加工工具接触分离部110具有使加工工具105和加工工具移动部件120进行接触的移动动作和分离的移动动作的加工工具接触分离移动机构(加工工具移动部件接触分离移动机构)。另外,也可以是通过能够仅使加工工具105在片材1的宽度方向上移动的机构和能够使片材1接触分离的机构来使其移动的构成。

[0037]

加工工具对置部件130具有与加工工具105相向而对的对置面,并具有作为转动的转动部件的辊状的部件。对置面对应于在x方向上移动的加工时的加工工具105与片材1接触的加工位置,相当于承受加工工具105按压片材1上的按压力的位置,是夹着片材而位于与加工工具相向而对的对置位置的部分。如图2所示,加工工具对置部件130所具有的对置面相当于与y方向上的加工工具105的位置为相同的位置。换句话说就是,加工工具对置部件130所具有的对置面被配置在加工工具105的垂直方向(z方向)下方。换言之,加工工具105被配置在对置面的垂直方向(z方向)上方,并通过不在y方向上移动的构成来保持。

[0038]

加工处理装置100在片材1沿y方向输送的同时实施由加工工具105进行的加工。该加工时,加工工具接触分离部件110相对于加工工具对置部件130不在y方向上移动,而在x方向上移动。因此,加工时,加工工具接触分离部件110向x方向移动,同时使加工工具105与片材1接触或分开。通过以上那样的动作,加工工具105(压痕工具和切割工具)相对于片材1一边描绘任意的平面自由曲线一边移动。即,加工处理装置100能够对片材1实施在描绘由任意的平面自由曲线构成的轨迹的同时的加工。

[0039]

[加工处理装置100的主要部分的构成]

[0040]

图3所示是加工处理装置100的内部构造的主要部分的立体图。图4所示是加工处理装置100的内部构造中的加工工具接触分离部件110的侧视图。图5所示是将加工工具移动部件120的驱动源部分放大后的放大俯视图。图6所示是将加工工具移动部件120所具有的移动保持机构部分放大后的放大立体图。另外,在图3中,省略了输送辊对150。

[0041]

[加工工具接触分离部件110的结构]

[0042]

首先,参照图3和图4,来对加工工具接触分离部件110的构成进行说明。加工工具接触分离部件110具有构成加工工具105的切割刀工具111以及压痕工具112、第一工具支撑件113、第二工具支撑件114、第一接触分离致动器115、第二接触分离致动器116。

[0043]

作为第一加工工具的切割刀工具111是与片材1接触并进行切割加工的切割工具。作为第二加工工具的压痕工具112是按压片材1进行压痕加工的压痕工具。切割刀工具111被保持在作为加工工具对置部的第一对置辊131的垂直方向上方,并与第一对置辊131相向而对配置。压痕工具112被保持在作为加工工具对置部的第二对置辊132的垂直方向上方,并与第二对置辊132相向而对配置。

[0044]

第一工具支撑件113将第一接触分离致动器115和切割刀工具111连接并保持。第二工具支撑件114将第二接触分离致动器116和压痕工具112连接并保持。

[0045]

第一接触分离致动器115和第二接触分离致动器116通过后述的加工工具移动部件128来连结。通过该加工工具移动部件128,加工工具接触分离部件110将两个加工工具105(切割刀工具111和压痕刀具112)一体地保持为能够在x方向上移动。第一接触分离致动器115和第二接触分离致动器116是螺线管,通过通电,成为相对于片材1能够保持加工工具105对第一对置辊131及第二对置辊132的按压状态的构成。第一接触分离致动器115和第二接触分离致动器116的动作的控制根据在后述的控制装置300中执行的控制程序来进行。因此,通过控制装置300,能够进行使切割刀工具111和压痕工具112相对于片材1选择性地接触或离开的接触分离控制。通过该接触分离控制,来控制对片材1的加工动作。

[0046]

如图4所示,在保持加工工具105的加工工具接触分离部件110的y方向上游侧,配置有作为输送机构的第一搬送辊对151。另外,在保持加工工具105的加工工具接触分离部件110的y方向下游侧,配置有作为搬送机构的第二搬送辊对152。通过这些输送辊对150(151、152),片材1在y方向上得到输送。从y方向上游侧输入到加工处理装置100的片材1被第一输送辊对151夹持,并通过第一输送辊对151的旋转驱动被输送到加工工具105的下方并被加工。然后,加工完成了的片材1被第二输送辊对152夹持后来被输出。

[0047]

[加工工具移动部件120的结构]

[0048]

接着,参照图3及图5、6,来对加工工具移动部件120的构成进行说明。加工工具移动部件120具有x轴驱动电动机121、x轴输出时机带轮122、x轴第一时机带123、x轴减速时机带轮124、第一加工工具移动带轮125、x轴第二时机带126、第二加工工具移动带轮127、加工工具移动部件128、加工工具移动引导轴129。

[0049]

x轴驱动电动机121是用于使保持切割刀工具111及压痕工具112的加工工具接触分离部件110在与片材1的输送方向(y方向)交叉的方向上移动的可正反旋转的驱动源。x轴驱动电动机121的旋转轴从输出时机带轮122经由第一时机带123与减速时机带轮124连结。

[0050]

x轴减速时机带轮124经由一体成形的齿轮部与第一加工工具移动带轮125接触。因此,通过x轴驱动电动机121的旋转驱动使x轴减速时机带轮124旋转驱动时,第一加工工具移动带轮125就经由齿轮部来旋转。

[0051]

如图5及图6所示,第一加工工具移动带轮125和成对的第二加工工具移动带轮127通过第二时机带126来连结。因此,挂绕在第一加工工具移动带轮125和第二加工工具移动带轮127之间的第二时机带126通过第一加工工具移动带轮125的旋转而转动。

[0052]

加工工具移动部件128夹持第二时机带126,并被固定在第二时机带126的规定位置。因此,当第二时机带126在第一加工工具移动带轮125和第二加工工具移动带轮127之间转动时,加工工具移动部件128也根据其转动方向而移动。加工工具移动引导轴129插入贯通于加工工具移动部件128。加工工具移动引导轴129是沿x方向延伸的部件,其两端部被固定在加工处理装置100的框体上。因此,加工工具移动部件128通过第二时机带126的转动,即通过x轴驱动电动机121的旋转,被加工工具移动引导轴129引导,仅在x方向上移动。因此,通过x轴驱动电动机121的正反旋转,与加工工具移动部件128连结并固定的加工工具接触分离部件110就在与片材1的输送方向交叉的方向(x轴方向)上往返移动了。由此,加工工具105被保持为能够在与片材1的输送方向交叉的方向(x轴方向)上往返移动。

[0053]

[加工工具对置部件130的结构]

[0054]

接着,参照图3对加工工具对置部件130的构成进行说明。加工工具对置部件130具有作为对置部的第一对置辊131、第二对置辊132、作为夹持部的第一夹持辊133(133a、133b)、第二夹持辊134(134a、134b)。

[0055]

第一对置辊131和第二对置辊132是通过电动电动机等的驱动源在正方向和反方向的两个方向上旋转的转动部件,并与第一搬送辊对151和第二搬送辊对152对片材1的输送同步后,以输送片材1的方式被旋转,是具有与加工工具105相向而对的对置位置的对置部件。第一对置辊131和第二对置辊132也是驱动辊。第一对置辊131构成第一对置部件。另外,第二对置辊132构成第二对置部件。

[0056]

第一夹持辊133(133a、133b)、第二夹持辊134(134a、134b)是分别与第一对置辊131和第二对置辊132相向而对、并从动于作为驱动辊的第一对置辊131和第二对置辊132而转动的从动辊。第一夹持辊133被配置为与第一对置辊131相向而对。另外,第二夹持辊134被配置为与第二对置辊132相向而对。片材1被第一对置辊131和第一夹持辊133、以及第二对置辊132和第二夹持辊134夹持,在y方向上往返移动(输送)。即,在片材1的加工时,除了由第一输送辊对151和第二输送辊对152进行的输送之外,还进行由第一对置辊131和第一夹持辊133、第二对置辊132和第二夹持辊134进行的输送。

[0057]

第一夹持辊133与作为第一对置部件的第一对置辊131相向而对,构成夹持片材1的第一夹持部件。另外,第二夹持辊134与作为第二对置部件的第二对置辊132相向而对,构成夹持片材1的第二夹持部件。

[0058]

第一夹持辊133通过施力部件在-z方向上被加压,以使其被按压到第一对置辊131上。第二夹持辊134通过施力部件在-z方向上被加压,以使其被按压到第二对置辊132上。因此,分别在第一对置辊131和第一夹持辊133(133a、133b)、第二对置辊132和第二夹持辊134(134a、134b)中构成了对加工时的片材1的夹持。另外,在图3中,第二夹持辊134的一部分(134b)被加工工具接触分离部件110遮蔽而未图示。

[0059]

在片材1的加工时,通过作为驱动辊的第一对置辊131和第二对置辊132的正反旋转,加工时的片材1就在y方向上被往返移动(输送)了。即,加工工具对置部件130构成了输送部来作为在y方向上往返移动(输送)片材1的输送机构。片材1通过对加工工具对置部件130的转动控制,在切割刀工具111和第一对置辊131之间、以及在压痕工具112与第二对置辊132之间被往返移动。

[0060]

构成切割刀工具111的对置面的第一对置辊131,以及构成压痕工具112的对置面的第二对置辊132是以硅橡胶或ep橡胶为代表的弹性体所构成的辊部件。

[0061]

本实施方式中的输送辊对150、各种旋转部件、以及x轴驱动电动机121是以步进电动机为前提的,只要是能够实现上述例示的动作的功能的,则与驱动源的种类无关。另外,第一接触分离致动器115及第二接触分离致动器116分别以螺线管为前提,但只要是能够实现上述例示的动作的功能的,则与驱动源的种类无关。

[0062]

[加工工具对置部件130的详细说明]

[0063]

接着,对加工工具对置部件130的结构进行更详细的说明。图7所示是从z方向看到的加工工具对置部130和加工工具接触分离部110的俯视图。如图7所示,在夹着加工工具接触分离部件110的片材1的输送方向(y方向)的下游侧,配置有与第一对置辊131成对的第一

夹持辊133(133a、133b)。另外,如图2所示,加工工具移动部件120的大部分也被配置为与第一对置辊131和第二对置辊132的之间相向而对。

[0064]

图7的箭头虚线x1所示是加工工具接触分离部件110相对于片材1的宽度尺寸的移动范围。即,箭头虚线x1所示的x方向的范围相当于能够对片材1加工的区域。因此,第一夹持辊133和第二夹持辊134被配置在加工区域外。

[0065]

第一夹持辊133和第二夹持辊134被配置在切割刀工具111和压痕工具112的移动方向的延长线上。因此,第一对置辊131和第一夹持辊133夹持片材1的夹持位置相当于在切割刀工具111对片材1实施加工的位置的x方向的延长线上。同样地,第二对置辊132和第二夹持辊134夹持片材1的夹持位置相当于在压痕工具112对片材1实施加工的位置的x方向的延长线上。

[0066]

另外,第一对置辊131和第二对置辊132的长度比成为加工对象的片材1的宽度要长,第一夹持辊133和第二夹持辊134被配置在夹持片材1的端部附近的位置里。然后,第一对置辊131和第一夹持辊133、第二对置辊132和第二夹持辊134的各自的夹持范围包括片材1的侧端的内侧和外侧。即,加工工具对置部130的构成是横跨片材1的侧端来夹持的。如此,通过夹持片材1,能够抑制片材1的输送偏离。

[0067]

如上所述,本实施方式所涉及的加工处理装置100是在和片材1的输送方向上的加工位置(配置有第一对置辊131、第二对置辊132的位置)为相同的位置处夹持片材1的。另外,本实施方式所涉及的加工处理装置100横跨片材1的侧端(边缘)来夹持。由此,本实施方式所涉及的加工处理装置100能够切实地保持加工位置的片材1的姿势,并能够防止加工时产生的片材1的"弯曲"或"偏离",从而能够得到良好的加工精度。

[0068]

[加工工具对置部130的驱动系统的构成]

[0069]

接着,参照图8至图13对加工工具对置部130所具备的驱动系统的构成进行说明。如图8所示,加工工具对置部130作为驱动系统具备y轴驱动电动机135、y轴输出时机带轮136、y轴第一时机带137、y轴减速时机带轮138、对置弹性辊转动带轮139、y轴第一连结驱动带轮140、y轴第二时机带141、y轴第二连结驱动带轮142。

[0070]

加工工具对置部130的驱动系统所涉及的驱动源是y轴驱动电动机135。该y轴驱动电动机135从y轴输出时机带轮136经由y轴第一时机带137与y轴减速时机带轮138连结。

[0071]

y轴减速时机带轮138通过一体成形的齿轮部,来旋转驱动对置弹性辊转动带轮139。对置弹性辊转动带轮139被固定在第二对置辊132的旋转轴的一方的端部上。

[0072]

在第二对置辊132的旋转轴的另一方的端部中固定有y轴第一连结驱动带轮140。另外,第一对置辊131的旋转轴的一方的端部在加工处理装置100的框体上被支承为可以转动,在另一方的端部中固定有y轴第二连结驱动带轮142。y轴第一连结驱动带轮140和y轴第二连结驱动带轮142之间缠绕有y轴第二时机带141。

[0073]

通过y轴驱动电动机135的旋转驱动,当第二对置辊132的旋转轴的一方的端部旋转驱动时,被固定在第二对置辊132的另一方的端部中的y轴第一连结驱动带轮140与第二对置辊132一起被转动。

[0074]

这样,与y轴第一连结驱动带轮140成对的y轴第二连结驱动带轮142就通过y轴第二时机带141的连结来转动了。然后,通过y轴第二连结驱动带轮142的转动,第一对置辊131也连动地转动。

[0075]

通过以上的结构,加工工具对置部130根据y轴驱动电动机135的正反旋转,第二对置辊132及第一对置辊131就旋转驱动了。这些第二对置辊132及第一对置辊131和夹持位置中相接的第二夹持辊134及第一夹持辊133通过旋转驱动来从动于第二对置辊132及第一对置辊131。然后,宽度方向的侧端部被第二对置辊132及第一对置辊131和第二夹持辊134及第一夹持辊133夹持的片材1根据y轴驱动电动机135的旋转方向,在y方向上往复移动(输送)。

[0076]

如图9所示,第二夹持辊134(134a)通过被支承在加工处理装置100的框体上的夹持辊支撑件144在规定的位置被支承。夹持辊支撑件144具有两个肋条。该肋条从夹持辊支撑件144的臂部分向z方向垂下,在x方向上隔开规定的间隔被配置。在两个肋条中分别形成有用作接收第二夹持辊134(134a)的转动轴的轴承的孔。另外,夹持辊支撑件144具有作为施力部件的弹性体143来对从轴承孔突出的第二夹持辊134(134a)的旋转轴的轴方向的两侧在z方向上施力。

[0077]

弹性体143例如是螺旋弹簧,是在从夹持辊支撑件144离开的方向上,在z方向上按压第二夹持辊134(134a)的旋转轴。第二夹持辊134(134a)在夹持辊支撑件144为第二对置辊132的旋转轴的轴方向的x方向上被支承为能够转动,并且通过弹性体143在z方向上被施力。

[0078]

被弹性体143施力的第二夹持辊134被按压到第二对置辊132的外周面上。通过该按压来得到第二对置辊132和第二夹持辊134对片材1的侧端部分进行夹持的夹持力。

[0079]

如图10~14所示,夹持辊支撑件144相对于构成加工处理装置100的框体的盒体部145(145a、145b)被保持为能够滑动移动。夹持辊支撑件144相对于盒体部145的位置,是通过后述的控制装置300控制使夹持辊支撑件144在x方向上滑动移动的支撑件驱动源的动作来决定的。

[0080]

第二对置辊132的旋转轴可旋转地被支承在盒体部145上。因此,第二对置辊132在x方向上的位置以及y方向上的位置就被盒体部145限制了。与此相对,由于夹持辊支撑件144相对于盒体部145仅能够在x方向上滑动移动,相对于在x方向上以不能移动的状态来被支承的第二对置辊132的轴向(x方向),夹持辊支撑件144在x方向上是可以移动的。因此,被夹持辊支撑件144支承的第二夹持辊134在相对于第二对置辊132的x方向上也是能够移动的。

[0081]

例如,如图10、图11及图14的(a)所示,只要以使第二夹持辊134移动到第二对置辊132的长度方向端部附近的状态来夹持片材1,就能够对具有与第二对置辊132的长度基本相同的宽度的片材1进行加工。

[0082]

另外,如图12、图13及图14的(b)所示,只要以使第二夹持辊134从第二对置辊132的长度方向端部附近向第二对置辊132的中央方向移动的状态来夹持片材1,就能够对宽度比第二对置辊132的长度窄的片材1实施加工。

[0083]

如上所述,本实施方式所涉及的加工处理装置100具有能够使第二夹持辊134的位置在第二对置辊132的旋转轴的轴向上可变的夹持部移动部件。夹持部移动部件使构成夹持部的第一夹持辊133(133a)和第二夹持辊134(134a)在交叉方向上移动。即,由于能够在第二对置辊132的轴向上改变夹持片材1的夹持位置,所以能够根据片材1的宽度尺寸来改变夹持位置。通过后述的控制装置300,只要基于用户设定的片材1的尺寸设定,来控制夹持

辊支撑件144在x方向上的位置,就能够实施基于任意的片材尺寸的高精度的片材加工。另外,通过后述的控制装置300,只要使用基于设置在加工处理装置100的输入口附近的片材传感器所检测的片材1的侧端部的位置的输出结果,来控制夹持辊支撑件144在x方向上的位置,就能够对应于作为加工对象的片材1的尺寸来自动设定夹持位置,并实施精度高的片材加工。夹持辊支撑件144构成夹持位置移动部件。

[0084]

另外,在上述中,是对涉及第二对置辊132的夹持位置的调整机构进行了说明,但加工处理装置100对于涉及第一对置辊131的夹持位置的调整机构,也具有同样的结构。

[0085]

[对置部件的另一实施例]

[0086]

接着,参照图15对本实施方式所涉及的第二对置辊132的另一实施方式进行说明。图15所示的第二对置辊132a具有作为相对于加工工具105的对置面的弹性功能,并且还具有片材1的输送功能。第二对置辊132a在轴向上被分割为三个部位,这三个部位的构成是成为一体地来转动。

[0087]

第二对置辊132a将轴向的中央部分设为构成与压痕工具112的对置面的对置部位132a1。另外,将轴向的端部部分设为夹持第二夹持辊134(134a、134b)和片材1的夹持部位132a2及132a3。

[0088]

对置部位132a1在通过压痕工具112按压片材1时,优选的是具有适合于压痕加工的硬度。例如,优选的是以聚氨酯材料来形成对置部位132a1,并将其硬度设为50度。

[0089]

另外,夹持部位132a2及132a3是与第二夹持辊134(134a、134b)成对的部位,因为是用于夹持片材1的侧端的部位,因此优选的是适合于保持和输送片材1的硬度。例如,优选的是以发泡橡胶来形成,并将其硬度设为80度。

[0090]

另外,在分割为三个部位的第二对置辊132a中,也可以将作为轴向的中央部分的部位的对置部位132a1和与第二夹持辊134(134a、134b)夹持片材1的夹持部位132a2及132a3的表面形状设为不同。

[0091]

例如,只要将对置部位132a1设为适合于通过压痕工具112来对片材1进行压痕加工,使用聚氨酯材料进行研磨处理以使其表面形状成为"表面粗糙度rz50"即可。

[0092]

另外,只要将夹持部位132a2及132a3设为适合于片材1的保持及输送,进行研磨处理以使其表面形状成为"表面粗糙度rz80"即可。

[0093]

[加工处理装置100的控制构成]

[0094]

接着,使用图16及图17来说明担负本实施方式所涉及的加工处理装置100的控制系统的控制装置300。图16所示是作为加工处理装置100的控制系统的控制装置300的硬件构成的模块图。图17所示是作为加工处理装置100的控制系统的控制装置300的功能构成的模块图。

[0095]

如图16所示,加工处理装置100所具备的控制装置300包括与一般的信息处理装置为相同的构成。即,本实施方式所涉及的控制装置300经由总线360来连接有cpu(central processing unit:中央处理单元)310、ram(random access memory:随机存取存储器)320、rom(read only memory:只读存储器)330、操作显示面板340以及i/f350。另外,在i/f350中连接有切割刀工具驱动器351、压痕工具驱动器352、工具移动驱动器353、片材输送驱动器354、夹持位置变更驱动器355。

[0096]

cpu310是计算机构,控制信息处理装置整体的动作。ram320是能够进行信息的高

速读写的易失性的存储介质,并用作cpu310处理信息时的工作区域。rom330是读出专用的非易失性存储介质,存储有固件、控制程序等。操作显示面板340具有显示画面,来进行用于向外部通知加工处理装置100的动作状态等的信息显示。另外,操作显示面板340提供输入接口,来输入用于控制的设定值等。例如,对操作显示面板340进行操作就能够设定片材1的片材尺寸。

[0097]

i/f350将通过cpu310的计算功能生成的控制信号传递给指定的驱动器,并由此执行对应的功能。切割刀工具驱动器351控制切割刀工具111对片材1的接触分离动作。压痕工具驱动器352控制压痕工具112对片材1的接触分离动作。工具移动驱动器353控制x轴驱动电动机121的正反方向的转动动作。片材输送驱动器354控制第一对置辊131和第二对置辊132的转动动作、以及输送辊对150的转动动作。夹持位置变更驱动器355通过变更第一夹持辊133及第二夹持辊134在x方向上的位置来控制变更夹持位置的变更动作。

[0098]

[功能构成]

[0099]

在上述说明的硬件构成中,通过cpu310根据存储在rom330里的程序执行运算处理,来构成软件控制部。通过这样构成的软件控制部和硬件构成的组合,来构成实现本实施方式涉及的加工处理装置100的处理功能的功能模块(参照图17)。

[0100]

如图17所示,由加工处理装置100的控制装置300实现的控制部31具有控制加工处理装置100的整体的动作的控制机构311、切割刀工具接触分离机构312、压痕工具接触分离机构313、工具移动机构314、片材移动机构315、夹持位置变更机构316。

[0101]

切割刀工具接触分离机构312以规定的时机使切割刀工具111与片材1接触、按压、分离。压痕工具接触分离机构313以规定的时机使压痕工具112与片材1接触、按压、分离。

[0102]

通过工具移动机构314来控制加工工具接触分离部件110沿x轴方向的移动方向(x方向)、移动量、移动速度、移动开始及停止的时机。

[0103]

通过片材移动机构315来控制片材1沿y轴方向的移动方向(y方向)、移动量、移动速度、移动开始及停止的时机。

[0104]

通过夹持位置变更机构316,夹持辊支撑件144相对于盒体部145(145a、145b)滑动移动,并且变更第一夹持辊133相对于第一对置辊131的位置以及第二夹持辊134相对于第二对置辊132的位置。第一夹持辊133和第二夹持辊134的位置根据片材1的片材尺寸来确定。

[0105]

由此,在切割刀工具111和压痕工具112对片材1进行加工时,能够在与该加工位置的输送方向上的位置为相同的位置中夹持片材1的宽度方向的两侧面。通过该夹持,能够使片材1的加工位置的姿势稳定,并能够实施高精度的片材加工。

[0106]

另外,本实施方式所涉及的加工处理装置100在与多个加工工具105(切割刀工具111和压痕工具112)各自的输送方向上的位置为相同的位置处,分别夹持片材的宽度方向的端部。因此,能够进一步稳定这加工工具105各自的片材加工时的片材1的姿势。

[0107]

通过由cpu310执行的控制程序构成的控制部31构成了上述各功能机构,并且分别执行控制处理。通过该控制处理,一边输送片材1一边使切割刀工具111和压痕刀具112移动,能够选择性地进行接触分离动作。通过该接触分离动作,能够在片材1上任意地描绘二维的轨迹的同时,在片材1上所期望的位置进行压痕加工,从而能够以所期望的形状来进行切割加工。

[0108]

另外,通过夹持位置变更机构316,夹持辊支撑件144的移动是根据经由操作显示面板340由用户设定的设定值(暂时存储在ram320中)来决定、或通过根据被设置在输入口附近的片材传感器的输出值计算的值来决定的片材1的片材尺寸。然后,对应于片材1的片材尺寸,改变第一夹持辊133和第二夹持辊134相对于第一对置辊131和第二对置辊132的x方向上的位置,来改变片材1的夹持位置。

[0109]

加工处理装置100在夹持位置变更后,进行与片材1的输送方向为正交的方向的加工(第一加工)时,第一对置辊131和第二对置辊132被保持为不旋转,在进行与片材1的输送方向正交的方向以外的方向的加工(第二加工)时,使第一对置辊131及第二对置辊132和片材1的输送方向一起旋转。通过这样来控制动作,在使加工时的片材1的姿势稳定的同时,能够使得片材1和第一对置辊131及第二对置辊132的相对的移动成为分别适合于第一加工和第二加工的状态。

[0110]

[图像形成系统的实施方式]

[0111]

接着,使用图18对本发明的图像形成系统的实施方式进行说明。图18所示是本实施方式所涉及的图像形成系统10的外观的侧视图例。已经说明过的加工处理装置100虽然可以作为独立的装置来使用,但也可以包含在图像形成系统10中。

[0112]

图像形成系统10包括具有介质供给机构12的图像形成装置11、后处理装置13。图像形成装置11对于从介质供给机构12供给来的片材1形成任意的图像,并向后处理装置13输送。另外,图像形成装置11是将形成图像的材料(液体墨水或调色剂等)附着到作为记录介质的片材1上的装置,例如是涉及电子照相方式、喷墨方式、孔版印刷等。

[0113]

只要在后处理装置13中设有加工处理装置100,就在图像形成装置11中对于形成有图像的片材1来实施上述说明过的夹持位置的变更和第一加工及第二加工,并将加工后的片材1输出。

[0114]

还有,本发明并不限定于上述各实施方式,在不脱离其技术要旨的范围内可以进行各种变形,包含在权利要求书所记载的技术思想中的技术事项都是本发明的对象。虽然上述实施方式示出了优选的例子,但是本领域技术人员可以根据所公开的内容来实现各种变形例。这些变形例也包括在权利要求书的范围中所记载的技术范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让