一种可移动式汽车卸料平台及基于其的卸料方法与流程

2021-02-19 23:02:26|

2021-02-19 23:02:26| 304|

304| 起点商标网

起点商标网

[0001]

本发明属于货物运输设备技术领域,特别涉及一种可移动式汽车卸料平台及基于其的卸料方法,用于装卸具有污染性的粉末或颗粒状固体物料。

背景技术:

[0002]

当前环境污染问题仍然较为突出。除处置不当造成污染外,污染物在运输贮存时可能造成的大气污染、水污染等不应该被忽视,目前卸载车辆卸载时为了节约成本,方便卸货,一般都会直接在露天的场地卸货,或者直接在厂棚里卸货,采用这种卸货方式会造成巨大的灰尘,特别是装卸具有污染性的粉末或颗粒状固体物料时候,造成的污染更严重。

[0003]

此外,许多污染物、废弃物采用由自卸卡车运输的方法将其运输至指定地点集中处置。自卸卡车到达目的地卸料时,通常通过提高装料斗,再进行车身缓慢前移的方式使得料斗中的固体粉末或颗粒全部卸车。

[0004]

现有方法在卸车时车身移动,车轮转动,容易碾压到物料,一些气味较重、粘性较大的粉末或较小颗粒固体极有可能会附着在轮胎表面及轮胎花纹中,随着自卸卡车离开卸料区域进入到市政公路或区域中,这些粉末或颗粒极有可能遗散到地面,带来极重的气味,或者产生巨大灰尘,危害人体健康,导致货物飞散,以及由此导致环境污染等问题。

[0005]

因此,如何避免自卸卡车卸料时轮胎碾压物料、携带污染物,达到护尘、保护工作人员身体健康,是一个亟待解决的问题。

技术实现要素:

[0006]

针对现有技术存在的上述问题,本发明的目的是提供一种可移动式汽车卸料平台及基于其的卸料方法,可有效避免自卸卡车卸料时可能造成的轮胎碾压物料、携带污染物的问题。

[0007]

本发明的目的是通过以下技术方案实现的:一种可移动式汽车卸料平台,包括卸料平台板、行走轨道、驱动装置和传动装置,所述卸料平台板通过两侧的行走轮悬吊于行走轨道上,行走轮在行走轨道上滚动,所述驱动装置固定在卸料平台板下方的地面上,卸料平台板的底面上设置传动装置,在驱动装置的带动下,使卸料平台板沿行走轨道方向前后移动;所述可移动式汽车卸料平台整体布置在地下储料仓的上方,行走轨道贯穿整个地下储料仓区域。

[0008]

进一步的,所述卸料平台板的尾端设置车轮阻挡台,所述车轮阻挡台距卸料平台板尾部边缘0.2m-0.5m。

[0009]

进一步的,所述行走轮与卸料平台板之间通过吊柱连接。

[0010]

进一步的,所述驱动装置包括减速机和电机,所述传动装置包括传动齿轮和齿条,所述齿条设置在卸料平台板的底面中央,传动齿轮分别连接齿条和减速机。

[0011]

进一步的,所述卸料平台板的高度与地面齐平。

[0012]

进一步的,所述平台还包括智能电控系统,行走轨道上安装有位置传感器和速度

传感器,所述位置传感器和速度传感器均与智能电控系统电性连接。

[0013]

进一步的,所述智能电控系统还包括报警和语音提示模块。

[0014]

一种基于所述可移动式汽车卸料平台的卸料方法,包括以下步骤:载有物料的自卸卡车未卸料前,卸料平台板停在初始位置,自卸卡车行驶至卸料平台板上,自卸卡车从从卸料平台板右侧倒车行驶至车轮阻挡台处停下后,电机启动,由传动齿轮和齿条带动卸料平台板缓慢向左移动至最大行程处,自卸卡车将料斗抬高,开始卸料,同时,电机反向转动,卸料平台板开始缓慢返回初始位置处,在卸料平台板完全返回到初始位置前,自卸卡车料斗中的物料完全掉落至下方的地下储料仓,至卸料平台板完全返回初始位置时,自卸卡车将料斗放下,驶离卸料平台板,卸料过程全部完成。

[0015]

进一步的,所述卸料方法包括以下步骤:利用行走轨道上位置传感器和速度传感器获取行走轨道所在的位置和移动速度,根据不同型号卸料卡车高度及装载物料用量的不同,通过智能电控系统控制行走轨道的移动速度和位置。

[0016]

本发明相比现有技术的有益效果为:1、本发明所述的可移动式汽车卸料平台,设置在地下储料仓的上方,卸料过程中通过卸料平台的移动,将自卸卡车移动至地下储料仓的相应位置,再进行卸料操作,避免了在汽车卸料时及完成卸料后离开过程中携带污染物并将污染物带至其他区域导致新的污染;2、本发明所述的可移动式汽车卸料平台,使得自卸式卡车在卸料过程中轮胎最大程度地不与污染物接触,极大地减少了车轮冲洗水的用量;同时,由于冲洗后的水需要经过污染物处理过程,不可直接排放,因此也间接地降低了能耗;3、利用本发明所述的可移动式汽车卸料平台进行卸料,能够保证流动性较差的物料也可以均匀地被卸载至地下储料仓中,而不会出现某一部位堆积过高使得后续卸料、处理过程困难的情况。

附图说明

[0017]

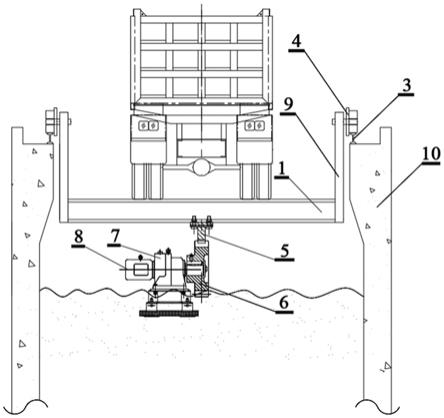

图1为本发明实施例所述可移动式汽车卸料平台的结构示意图;图2为图1的右视图;其中,1-卸料平台板;2-车轮阻挡台;3-行走轨道,3-1速度传感器,3-2位置传感器;4-行走轮;5-齿条;6-传动齿轮;7-减速机;8-电机;9-吊柱;10-地下储料仓;11-物料堆存轮廓线。

具体实施方式

[0018]

实施例:如图1、图2所示,本实施例提供了一种可移动式汽车卸料平台,包括卸料平台板1、车轮阻挡台2、行走轨道3、驱动装置和传动装置,所述卸料平台板1通过两侧的行走轮4悬吊于行走轨道3上,行走轨道承受整个卸料平台板以及卸料汽车的重量,行走轮与卸料平台板之间通过吊柱9连接,行走轮可以在行走轨道上滚动;所述车轮阻挡台设置在卸料平台板的尾端,距卸料平台板尾部边缘0.3m,设置车轮阻挡台可以保证卸料汽车的车身不会坠下卸料平台,同时车轮阻挡台还起到定位作用,卸料汽车停靠在车轮阻挡台的位置,还保证了卸料汽车的车尾不会距离卸料平台板边缘过远,确保卸料过程中物料不会洒落在平台上;所述

驱动装置固定在卸料平台板下方的地面上,不随卸料平台板移动,驱动装置包括减速机7和电机8,卸料平台板的底面上设置传动装置,传动装置包括齿条5和传动齿轮6,齿条设置在卸料平台板底部的中央,传动齿轮和齿条在驱动装置的带动下,使卸料平台板沿行走轨道方向前后移动;所述可移动式汽车卸料平台整体布置在地下储料仓的上方,行走轨道贯穿整个地下储料仓区域。所述平台还包括智能电控系统,行走轨道上安装有速度传感器3-1和位置传感器3-2,所述位置传感器和速度传感器均与智能电控系统电性连接;所述智能电控系统还包括报警和语音提示模块。

[0019]

使用所述可移动式汽车卸料平台的具体操作为:载有物料的自卸卡车未卸料前,卸料平台板1停在初始位置,卸料平台板的右侧与地面高度齐平,自卸卡车可直接行驶至卸料平台板上。自卸卡车从从卸料平台板右侧倒车行驶至车轮阻挡台2处停下后,电机8启动,由传动齿轮6和齿条5带动卸料平台板1缓慢向左移动至最大行程处,自卸卡车将料斗抬高,开始卸料,同时,电机8反向转动,卸料平台板1开始缓慢返回初始位置处,在卸料平台板1完全返回到初始位置前,自卸卡车料斗中的物料完全掉落至下方的地下储料仓,至卸料平台板1完全返回初始位置时,自卸卡车将料斗放下,驶离卸料平台板1,卸料过程全部完成。

[0020]

利用行走轨道上位置传感器和速度传感器获取行走轨道所在的位置和移动速度,根据不同型号卸料卡车高度及装载物料用量的不同,通过智能电控系统控制行走轨道的移动速度和位置。

[0021]

以上的实施例仅是对本发明的较优实施方式之一进行描述,并非对本发明范围的限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进以及实施方式步骤的重新组合,均应包括在本发明权利要求书确定的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让