一种环形导轨的制作方法

2021-02-19 23:02:41|

2021-02-19 23:02:41| 348|

348| 起点商标网

起点商标网

[0001]

本发明涉及生产传送技术领域,特别涉及一种环形导轨。

背景技术:

[0002]

现代化的生产工厂,总是在持续地寻找降低生产成本的方法,一个自动化方向就是:把各个工位尽量接近地放在一起,减少工件在工位之间的移动距离,并尽量减少占地空间;要实现这一点,就需要工件做环形运动,就需要采用环形线。环形线主要分为两种:一是传统非导轨式,二是精密导轨式。

[0003]

传统非导轨式采用皮带输送线,是结构上比较简单的一种,宽幅的输送皮带绕在隔开一定距离的两个滚筒上,滚筒转动,输送皮带移动,带动皮带上的工件移动。但是,传统非导轨式不能保证良好的定位精度,为了实现准停,就需要加上复杂的感应和夹紧系统。

[0004]

精密导轨式是将工件是固定在滑块上,滑块通过滚轮在导轨上滚动,导轨很好的限制了滑座的自由度,只有一个方向的运动自由度。所以导轨式环形流水线,具有更高的速度,更高的定位精度,这两个特点很好地满足精密自动化的要求。

[0005]

环形导轨通常包括轨道及运动机构,运动机构可以在轨道上活动,运动机构可用于将预定的物件运输至预设的位置。环形导轨通常可用于自动化作业,利用环形导轨运载机械手或者机器人执行某些自动化操作,一般的环形导轨拐弯处都设置有圆弧导轨,而圆弧导轨制造成本很高,而拐弯处通常为非工作区,本发明滑块在工作区进行轨道滑行,拐弯处采用脱轨运行,实现了同样的目的,降低了制造成本。

技术实现要素:

[0006]

本发明要解决的技术问题是提供一种结构紧密、能脱轨运行和可简便定制化长度生产的环形导轨。

[0007]

为了解决上述技术问题,本发明的技术方案为:一种环形导轨,包括主架,所述主架前后两端的顶部和底部设有光轴定位板孔,所述主架左右两端从外到内设有光轴装嵌孔和动轮安装槽,所述光轴装嵌孔内分别卡嵌有光轴,所述光轴定位板孔前后两段分别装设有光轴定位板,所述动轮安装槽前端和后端分别设有主动轮系统和从动轮系统,所述主动轮系统和从动轮系统间通过同步带连接,所述同步带面端间隔装设有若干道滑块系统。

[0008]

进一步,所述主架包括分别设于顶端和底端的同步带过槽,所述光轴的外直径与光轴装嵌孔的内直径相等。

[0009]

进一步,所述光轴包括从外到内设置的光轴倒角和光轴定位板装嵌缺口,所述光轴倒角从内到外直径变小,呈现圆台形。

[0010]

进一步,所述光轴定位板包括定位板、定位对连孔和光轴带过槽二,所述定位板设于光轴带过槽二左右两端顶部,所述定位对连孔设于光轴带过槽二底端,所述光轴带过槽二和同步带过槽平行且内长度和内宽度均相等,所述前后两端定位板间的距离与光轴的长

度相等,且所述光轴均由前后两端定位板限位,所述光轴定位板装嵌缺口分别与光轴定位板左右两端互补。

[0011]

进一步,所述主动轮系统包括电机架、主驱动轮轴和主动轮连接架,所述电机架设于主动轮连接架左端,所述电机架包括从外到内设置的电机连孔和电机限位孔,所述主驱动轮轴设于主动轮连接架内,包括卡扣让位孔、驱动轴和驱动齿,所述卡扣让位孔和驱动齿间隔环设于主驱动轮轴外侧,所述驱动轴设于主驱动轮轴左端,所述驱动齿的齿纹和同步带的齿合,所述驱动齿的宽度大于同步带的宽度,所述主动轮连接架包括设于内部的主动轮连接孔。

[0012]

进一步,所述从动轮系统包括从外到内设置的从动轮连接架和从动齿轮,所述从动齿轮的齿纹和同步带的齿合,所述从动齿轮的宽度大于同步带的宽度,所述从动轮连接架包括设于内部的从动轮连接孔,所述从动齿轮包括间隔环设于外侧的从动卡扣让位孔和从动驱动齿,所述从动驱动齿的齿纹和同步带的齿合。

[0013]

进一步,所述滑块系统包括卡扣、同步带轮、同步带轮挡片和同步带限位槽,所述卡扣连设于同步带限位槽底端,所述同步带轮挡片和同步带轮从外到内设于同步带限位槽外侧,所述同步带轮挡片的高度大于同步带轮的高度,所述同步带轮包括环设于中央处的同步带轮滑槽,所述同步带轮滑槽与光轴互补,所述同步带限位槽的内宽度与同步带的外宽度相等,所述卡扣包括设于顶端的卡扣齿,所述卡扣齿与同步带的齿合,所述卡扣的外长度分别与同步带过槽的内宽度和光轴带过槽二的内宽度相等。

[0014]

进一步,所述滑块系统间的距离与卡扣让位孔间的弧长相等,形成同步避让配合。

[0015]

进一步,所述滑块系统间的距离与从动卡扣让位孔间的弧长相等,形成同步避让配合。

[0016]

本发明专利的有益效果:本发明通过所述滑块系统间的距离分别与从主动卡扣让位孔间的弧长相等和互补、通过光轴分别与同步带轮间的互补和通过光轴分别由光轴定位板限位等,为用户提供了一种结构紧密、能脱轨运行和可简便定制化长度生产的环形导轨。

附图说明

[0017]

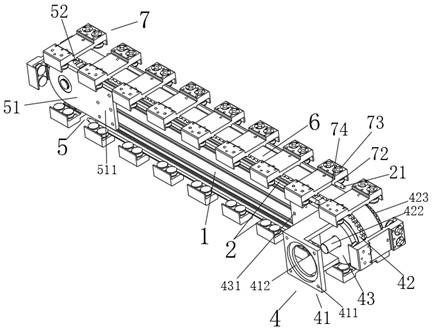

图1为本发明的结构示意图之一;图2为本发明的正视图;图3为本发明的剖视图;图4为本发明的结构示意图之二;图5为本发明的结构示意图之三;图6为本发明中主架的结构示意图;图7为本发明中主架、光轴定位板和主动轮系统的结构示意图之一;图8为本发明中主架、光轴定位板和主动轮系统的结构示意图之二;图9为本发明中光轴、同步带和滑块系统的结构示意图;图10为本发明中卡扣的立体图;图11为本发明中滑块系统的结构示意图;图12为本发明中主架和光轴的结构示意图。

具体实施方式

[0018]

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0019]

根据图1-图12所示:一种环形导轨,包括主架1,所述主架1前后两端的顶部和底部设有光轴定位板孔11,所述主架1左右两端从外到内设有光轴装嵌孔12和动轮安装槽13,所述光轴装嵌孔12内分别卡嵌有光轴2,所述光轴定位板孔11前后两段分别装设有光轴定位板3,所述动轮安装槽13前端和后端分别设有主动轮系统4和从动轮系统5,所述主动轮系统4和从动轮系统5间通过同步带6连接,所述同步带6面端间隔装设有若干道滑块系统7。

[0020]

因为所述主架1包括分别设于顶端和底端的同步带过槽14,所述光轴2的外直径与光轴装嵌孔12的内直径相等,所以当用户使用本发明时,通过内外直径的相等,能使得光轴2能牢固装嵌于本发明1的光轴装嵌孔12内,并且通过所述光轴2均由前后两端定位板31限位,通过光轴定位板3于主架前后的安装,还有所述述前后两端定位板31间的距离与光轴2的长度相等,能通过定位板31对光轴2前后移动进行限位,防止当同步带轮72以光轴2为导辊运行时,出现运行位置的抖动,或出现光轴2的跑位脱落。

[0021]

所述光轴2包括从外到内设置的光轴倒角21和光轴定位板装嵌缺口22,所述光轴倒角21从内到外直径变小,呈现圆台形。

[0022]

因为所述光轴定位板3包括定位板31、定位对连孔32和光轴带过槽二33,所述定位板31设于光轴带过槽二33左右两端顶部,所述定位对连孔32设于光轴带过槽二33底端,所述光轴带过槽二33和同步带过槽11平行且内长度和内宽度均相等,所述前后两端定位板31间的距离与光轴2的长度相等,且所述光轴2均由前后两端定位板31限位,所以当用户使用本发明时,通过光轴带过槽二33和同步带过槽11平行且内长度和内宽度均相等,防止所述同步带6在带动滑块系统7于光轴带过槽二33和同步带过槽11内循环滑动时,因为位置的高低不平,出现滑块系统7与不平面出现碰撞的现象,影响本发明的正常循环运转,所述光轴定位板装嵌缺口22分别与光轴定位板3左右两端互补,从而能进一步对光轴定位板3的安装位置进行固定。

[0023]

因为所述主动轮系统4包括电机架41、主驱动轮轴42和主动轮连接架43,所述电机架41设于主动轮连接架43左端,所述电机架41包括从外到内设置的电机连孔411和电机限位孔412,所述主驱动轮轴42设于主动轮连接架43内,包括卡扣让位孔421、驱动轴422和驱动齿423,所述卡扣让位孔421和驱动齿423间隔环设于主驱动轮轴42外侧,所述驱动轴422设于主驱动轮轴42左端,所述驱动齿423的齿纹和同步带6的齿合,所述驱动齿423的宽度大于同步带6的宽度,所述主动轮连接架43包括设于内部的主动轮连接孔431,所以当用户使用本发明时,在安装外部电机时,能通过电机限位孔412对电机向右端安装的位置进行限位,并且能在运行时,通过电机限位孔412对电机的包覆限位,防止其运转抖动影响本发明的正常运转,并且在电机设于电机限位孔412后,能通过电机连孔411使得电机与电机架41紧密连接,所述主动轮系统4在使用时通过主动轮连接架43上的主动轮连接孔431与主架1的动轮安装槽13对位紧密连接。

[0024]

因为所述从动轮系统5包括从外到内设置的从动轮连接架51和从动齿轮52,所述

从动齿轮52的齿纹和同步带6的齿合,所述从动齿轮52的宽度大于同步带6的宽度,所述从动轮连接架51包括设于内部的从动轮连接孔511,所述从动齿轮52包括间隔环设于外侧的从动卡扣让位孔521和从动驱动齿522,所述从动驱动齿522的齿纹和同步带6的齿合,所以当用户使用本发明时,所述从动轮系统5通过从动轮连接架51内部的从动轮连接孔511与主架1的动轮安装槽13对位紧密连接。

[0025]

因为所述滑块系统7包括卡扣71、同步带轮72、同步带轮挡片73和同步带限位槽74,所述卡扣71连设于同步带限位槽74底端,所述同步带轮挡片73和同步带轮72从外到内设于同步带限位槽74外侧,所述同步带轮挡片73的高度大于同步带轮72的高度,所述同步带轮72包括环设于中央处的同步带轮滑槽721,所述同步带轮滑槽721与光轴2互补,所述同步带限位槽74的内宽度与同步带6的外宽度相等,所述卡扣71包括设于顶端的卡扣齿711,所述卡扣齿711与同步带6的齿合,所述卡扣71的外长度分别与同步带过槽11的内宽度和光轴带过槽二33的内宽度相等,所以当用户使用本发明时,能使得同步带6牢固卡嵌于同步带限位槽74内,然后通过卡扣71的卡扣齿向上与同步带6的齿合,然后在使得卡扣71与滑块系统7对孔的紧密锁紧,从而使得同步带6在主动轮系统4驱动运转时,能牢固的带动滑块系统7转动,并且在所述同步带轮72于光轴因为所述滑块系统7间的距离与卡扣让位孔421间的弧长一致,且避让啮合,所述滑块系统7间的距离与从动卡扣让位孔521间的弧长一致,且避让啮合,并且所述滑块系统7是间隔设于同步带6面端,所以当用户使用本发明时,通过所述主动轮系统4和从动轮系统5间通过同步带6连接,在所述主动轮系统4通过同步带6带动滑块系统7以从动轮系统5为从动点转动时,能使得间隔设置的滑块系统7底部的卡扣71随着同步带6的带动顺次卡嵌于卡扣让位孔421或从动卡扣让位孔521内,从而通过卡扣71分别与卡扣让位孔421或从动卡扣让位孔521的卡嵌啮合实现主从动系统对同步带6转动时,防止因为卡扣71卡嵌啮合失位,造成同步带6脱轨,从而造成本发明的运转失效。

[0026]

用户在使用本发明时,因为所述滑块系统7于同步带6内连接有若干道,所以当主动轮系统4通过同步带6带滑块系统7循环运转时,当有滑块脱离了光轴2的导向定位时,后续的滑块能继续得到光轴2的导向定位,从而实现了有滑块脱轨导向时,也不会出现位置跑偏的现象,并且因为所述从动齿轮52的宽度大于同步带6的宽度和所述驱动齿423的宽度大于同步带6的宽度,能防止在所述滑块脱轨的一瞬间出现同步带6与主从动齿接触的空位,通过运转的转动力带动同步带6离心偏位,影响本发明的正常运转使用。

[0027]

当用户使用本发明时,因为通过若干滑块系统7与光轴2间的导向运转定位,用户可比例匹配的定制主架1、同步带6和光轴2的长度,实现大小本发明的定制化生产。

[0028]

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让