一种封装基板包装前自动分叉机装置及分叉方法与流程

2021-02-19 22:02:08|

2021-02-19 22:02:08| 322|

322| 起点商标网

起点商标网

[0001]

本发明涉及封装基板技术领域,具体是一种封装基板包装前自动分叉机装置及分叉方法。

背景技术:

[0002]

传统封装基板在包装分叉时利用人工识别,封装基板出货方式为strip(条),其中一个strip(条)中包含十几个或几十个以上的unit(颗)。原有的包装流程为:人工分叉

→

人工对叉

→

人工点数

→

人工抽查

→

夹板固定

→

包装

→

记录数量

→

真空包装

→

记录叉品数量

→

装箱入库。

[0003]

生产制造出来的成品封装基板均有x-out打叉接受标准,那么就需要区分叉数放置包装,其中0叉、1叉、2叉、3叉、4叉、5叉、6叉、7叉、8叉、多叉均要区分,员工在长时间盯着板看,眼睛容易出现疲劳,操作容易出错,且人工在分叉派数过程中容易造成产品刮伤、板曲、板损、氧化等问题,因此人工包装分叉作业存在一定的风险性。

技术实现要素:

[0004]

本发明的目的在于提供一种封装基板包装前自动分叉机装置及分叉方法,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种封装基板包装前自动分叉机装置,包括电箱和设置在电箱上方的主机结构,所述主机结构的右侧为投料区,所述投料区上设置有投料盒,所述投料区包含5个上料工位,所述投料区上的投料盒右侧的短边挡板两侧固定连接有细毛刷,所述主机结构的左侧为工作分检区,所述工作分检区上设置有分检盒,分检盒包含8个下料工位分别对应1叉到8叉,所述工作分检区右侧设置有第一伺服横移马达,所述主机结构前面为下料区,所述下料区上包括3个下料工位,分别对应下料工位零叉、下料工位多叉、下料工位混叉,其中下料工位混叉属于异常区工位,下料工位混叉包含混周期、混料号、分叉,所述主机结构中心位置处为工作检测台,所述工作检测台上设置有工作检测转盘,所述工作检测转盘上沿圆周方向等距离设置有个放板台,所述主机结构的后方,所述工作检测转盘上方的位置处设置有视相器和工作检测转盘马达,所述视相器包括扫描镜头和复检镜头,所述复检镜头的下方设置有灯源,所述灯源的下方设置有xy平台,所述视相器包括视相光源固定座,所述工作检测转盘上方设置有移动输送装置,所述工作分检区的后方设置有第二伺服横移马达。

[0006]

作为本发明进一步的方案:自动分叉机装置的最大长度为1800 mm,最大宽度为1440 mm,最大高度为1930 mm,自动分叉机装置的四面设置有机架,机架表面铰接有门窗,门窗采用透明有机玻璃材料,机架为不锈钢材质,所述投料区尺寸为600*300 mm,所述工作分检区尺寸700*300 mm,所述工作分检区上的分检盒内的每个下料工位最小尺寸为50*80 mm,最大尺寸为120*250 mm。

[0007]

作为本发明再进一步的方案:所述投料区的上料盒的可叠加高度为150 mm高度以

上。

[0008]

作为本发明再进一步的方案:所述工作检测转盘上的放板台的尺寸为260*100 mm。

[0009]

作为本发明再进一步的方案:所述工作检测转盘上方的移动输送装置包括移动吸取机构,移动吸取机构包括横移吸取模组、安装在横移吸取模组上的竖直移动吸取模组、安装在竖直移动吸取模组上的吸盘,视相器操作台下方设有电机装置。

[0010]

作为本发明再进一步的方案:其实施步骤方法如下:s1:投料,扭开上料工位的挡板,调整至合适板的尺寸,将产品放入上料盒内;s2:送料,送料又包括获取首件资料和送检,通过吸取机构将首件板放置在转盘放板台上,扫描封装基板,在显示器上存储图像资料,框选识别镭射标识区域并进行保存标准资料图像,料号输入机生产数据库开启,统计该料号的叉别信息,送检是指通过吸取机构将封装基板产品吸上,输送轴移动到转盘空放板台上方,再由输送轴向下定位到放板台中心位置松开吸嘴,基板真空固定在放板台上,输送轴向上移动回到上料工位上依次吸板;s3:分检,通过检测转盘将基板转到视相器下方,光源两侧照射系统识别叉数,所有镭射标记、手动划叉、镭射颜色异常区分检和识别,记忆在数据库中;s4:送检,通过吸取机构将基板吸上,输送轴移动至下料区5;s5:选分叉,通过数据分析后精确信息,将基板返回在叉数对应的下料工位内,通过基板与隔纸识别功能,吸取机构自动将上料工位盒的白纸吸取放入在下料工位内,不需经过检测转盘;s6:存储,扫描后的基板均储存在数据库中;s7:取板,当听到系统满数提示音后,包装负责人员戴好一次性手套取出设定的数量的条,从下料工位中心位置取板,双手操作,设定的数量可根据包装要求确定;s8:夹板加固,取出后的基板采用相同基板尺寸的尿素板夹住,并用打带机扎两端;s9:记录数量,记录叉板及数量,其中出货在内的标签纸和装箱清单记录数据,包括料号、叉品数、总数、日期和签名信息;s10:真空包装,将产品放入真空袋内,然后放入防潮包、湿度卡、标签,抽真空热封包装,完成真空包装;s11:贴产品标签,包装后的产品在包装袋上贴上每包的标签供客户查看信息;s12:装箱入库,清点数量无误后装箱封箱入库。

[0011]

作为本发明再进一步的方案:所述步骤s1投料的前提是自动分叉机复归原点且对产品终检检验过的产品,且ng产品镭射打叉标识过,经过清洗后的产品,方可进行投料。

[0012]

作为本发明再进一步的方案:所述步骤s1中的挡板的尺寸为长200 mm*宽10 mm,所述上料工位的两侧各设置有2块挡板,所述挡板后表面设置有连接挡板,所述连接挡板前表面设置有毛刷。

[0013]

作为本发明再进一步的方案:所述步骤s2中的吸取机构的吸力在-60aw到-70aw之间,其中下限吸力值在-25.3aw,送检段的吸取机构中吸嘴有10个。

[0014]

作为本发明再进一步的方案:所述步骤s8中尿素板需与产品外形尺寸相同。

[0015]

与现有技术相比,本发明的有益效果是:1.本发明中的分叉机采用分叉机智能化、自动化完成包装分叉点数流程,取代人工分

叉派数工作,可以将包装分叉正确率提高到100%,避免客诉因混叉、数量造成的损失,解决了人工分叉出错率高的问题,节省了人工劳动力,提高了产品分叉准确率;2.本发明的包装流程为:自动分叉对叉点数一体

→

夹板固定

→

记录数量

→

真空包装

→

贴产品标签

→

装箱入库,从上述流程来看,自动分叉机实现了分叉、对叉、点数、抽查、包装为一体的自动化作业,省去了人工成本,提高了包装分叉作业的正确性,避免了因人工在分叉派数过程中造成产品刮伤、板曲、板损、氧化的问题,以及避免了人工操作容易出错的问题;3.本发明通过封装基板自动分叉取代原有人工包装分叉流程,分叉机的研发对生产制造节省出人工成本,避免客诉混叉或派数错误造成损失和退货,自动化分叉机可以识别快速识别功能,并精准记忆数据库,另外还有基板与隔板检知能力,工作智能高效。

附图说明

[0016]

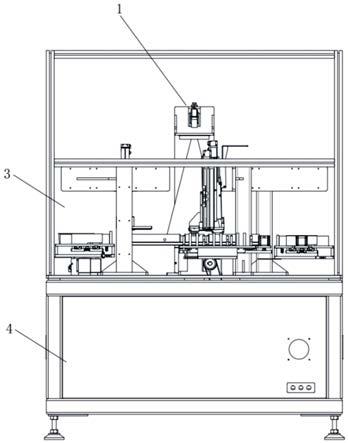

图1为封装基板包装前自动分叉机装置的结构示意图。

[0017]

图2为封装基板包装前自动分叉机装置的侧视图。

[0018]

图3为封装基板包装前自动分叉机装置的俯视图。

[0019]

图4为封装基板包装前自动分叉机装置的后视图。

[0020]

图中所示:视相光源固定座1、视相器2、主机结构3、电箱4、下料区5、第一伺服横移马达6、投料区7、工作检测台8、工作检测转盘9、工作检测转盘马达10、第二伺服横移马达11、工作分检区12、扫描镜头13、复检镜头14、灯源15、xy平台16和电箱17。

具体实施方式

[0021]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

请参阅图1~4,本发明实施例中,一种封装基板包装前自动分叉机装置及分叉方法,包括视相光源固定座1、视相器2、主机结构3、电箱4、下料区5、第一伺服横移马达6、投料区7、工作检测台8、工作检测转盘9、工作检测转盘马达10、第二伺服横移马达11、工作分检区12、扫描镜头13、复检镜头14、灯源15、xy平台16和电箱17,本自动分叉机装置的最大长度为1800 mm,最大宽度为1440 mm,最大高度为1930 mm,本自动分叉机装置四面设置有机架,机架表面铰接有门窗,门窗采用透明有机玻璃材料,机架采用不锈钢材质,设置门窗便于操作时开启,自动分叉机装置包括主机结构3,所述主机结构3的右侧为投料区7,所述投料区7尺寸为600*300 mm,所述投料区7的上料盒的可叠加高度为150 mm高度以上,所述投料区7的上料盒大小可调节,所述工作检测转盘9上的放板台的尺寸为260*100 mm,所述投料区7上设置有投料盒,所述投料区7包含5个上料工位,所述投料区7上的投料盒右侧的短边挡板两侧固定连接有细毛刷,设置细毛刷可解决吸力过大,吸多产品或白纸的问题,所述主机结构设置在电箱的上方,所述主机结构3的左侧为工作分检区12,所述工作分检区尺寸700*300 mm,所述工作分检区12上的分检盒内的每个下料工位最小尺寸为50*80 mm,最大尺寸为120*250 mm,所述工作分检区12上设置有分检盒,分检盒包含8个下料工位分别对应1叉

到8叉,所述工作分检区12右侧设置有第一伺服横移马达6,所述主机结构3前面为下料区5,所述下料区5上包括3个下料工位,分别对应下料工位零叉、下料工位多叉、下料工位混叉,其中下料工位混叉属于异常区工位,下料工位混叉包含混周期、混料号、分叉,所述主机结构3中心位置处为工作检测台8,所述工作检测台8上设置有工作检测转盘9,所述工作检测转盘9上沿圆周方向等距离设置有4个放板台,放板台的距离工作检测转盘9顶部的高度为30 mm,所述主机结构3的后方,所述工作检测转盘9上方的位置处设置有视相器2和工作检测转盘马达10,所述视相器2包括扫描镜头13和复检镜头14,所述复检镜头14的下方设置有灯源15,所述灯源15的下方设置有xy平台16,所述视相器2距离工作检测转盘9的距离为800 mm,所述视相器2包括视相光源固定座1,通过工作检测转盘9转动,使得产品在放板台进入到后面的视相器2下方区域检测识别叉数,所述工作检测转盘9上方设置有移动输送装置,所述工作分检区12的后方设置有第二伺服横移马达11,所述工作检测转盘9上方的移动输送装置包括移动吸取机构,移动吸取机构包括横移吸取模组、安装在横移吸取模组上的竖直移动吸取模组和安装在竖直移动吸取模组上的吸盘,视相器操作台下方设有电机装置。

[0023]

本发明的实施步骤方法如下:s1:投料,扭开上料工位的挡板,调整至合适板的尺寸,将产品放入上料盒内;s2:送料,送料又包括获取首件资料和送检,通过吸取机构将首件板放置在转盘放板台上,扫描封装基板,在显示器上存储图像资料,框选识别镭射标识区域并进行保存标准资料图像,料号输入机生产数据库开启,统计该料号的叉别信息,送检是指通过吸取机构将封装基板产品吸上,输送轴移动到转盘空放板台上方,再由输送轴向下定位到放板台中心位置松开吸嘴,基板真空固定在放板台上,输送轴向上移动回到上料工位上依次吸板;s3:分检,通过检测转盘将基板转到视相器2下方,光源两侧照射系统识别叉数,所有镭射标记、手动划叉、镭射颜色异常区分检和识别,记忆在数据库中,分叉机采用分叉机智能化、自动化完成包装分叉点数流程,取代人工分叉派数工作,可以将包装分叉正确率提高到100%,避免客诉因混叉、数量造成的损失,解决了人工分叉出错率高的问题,节省了人工劳动力,提高了产品分叉准确率;s4:送检,通过吸取机构将基板吸上,输送轴移动至下料区5;s5:选分叉,通过数据分析后精确信息,将基板返回在叉数对应的下料工位内,通过基板与隔纸识别功能,吸取机构自动将上料工位盒的白纸吸取放入在下料工位内,不需经过检测转盘,识别镭射标识有0个叉则放入下料工位零叉,识别镭射标识有1个则放入下料工位1叉,识别镭射标识有2个则放入下料工位2叉,识别镭射标识有3个则放入下料工位3叉,识别镭射标识有4个则放入下料工位4叉,识别镭射标识有5个则放入下料工位5叉,识别镭射标识有6个则放入下料工位6叉,识别镭射标识有7个则放入下料工位7叉,识别镭射标识有8个则放入下料工位8叉,识别镭射标识有8个以上则放入下料工位多叉,识别镭射标识有异常(混周期、混料号、混叉)则放入下料工位混叉;s6:存储,扫描后的基板均储存在数据库中,有数据log存盘,数据可导出mes处理,后续可查记录使用,另外还具有记忆功能,对下料工位的数量准确记忆,设定下料工位存放数量,在下料工位盒中满足设定数量时,系统会出现提示满数提示音,并系统自动暂停运作,通过封装基板自动分叉取代原有人工包装分叉流程,分叉机的研发对生产制造节省出人工成本,避免客诉混叉或派数错误造成损失和退货,自动化分叉机可以识别快速识别功能,并

精准记忆数据库,另外还有基板与隔板检知能力,工作智能高效;s7:取板,当听到系统满数提示音后,包装负责人员戴好一次性手套取出设定的数量的条,从下料工位中心位置取板,双手操作,避免板曲、破孔的现象,设定的数量可根据客户包装要求确定;s8:夹板加固,取出后的基板采用相同基板尺寸的尿素板夹住,并用打带机扎两端;s9:记录数量,记录叉板及数量,其中出货在内的标签纸和装箱清单记录数据,包括料号、叉品数、总数、日期、签名信息;s10:真空包装,将产品放入真空袋内,然后放入防潮包、湿度卡、标签,抽真空热封包装,即可完成真空包装;s11:贴产品标签,包装后的产品在包装袋上贴上每包的标签供客户查看信息;s12:装箱入库,清点数量无误后装箱封箱入库。

[0024]

所述步骤s1投料的前提是对产品终检检验过的产品,且ng产品镭射打叉标识过钢叉、白标、镭射圆点、镭射叉、镭射两竖、镭射方形或镭射mark点,经过清洗后,方可进行投料且自动分叉机复归原点,所述步骤s1中的挡板的尺寸为长200 mm*宽10 mm,所述上料工位的两侧各设置有2块挡板,所述挡板上有固定螺丝,可通过手动调节固定挡板位置及夹紧度,所述挡板后表面设置有连接挡板,所述连接挡板前面有柔软的毛刷,毛刷装置可在吸板时将多余的板留在上料工位内。

[0025]

每个上料工位可放置100个条,满足一次性上料数量,投料时产品是带白纸一起放入上料工位盒内,产品与产品之间均有白纸隔垫。

[0026]

所述步骤s2中的吸取机构的吸力在-60 aw到-70 aw之间,其中下限吸力值在-25.3 aw,送检段的吸取机构中吸嘴有10个,吸嘴的位置可调节,吸嘴位置避免在镂空处,以免吸力不足导致吸不上基板,真空时间为1秒,移动速度为50秒,所述步骤s8中尿素板需与产品外形尺寸相同方可加固,不能使用比产品小的尿素板加固,以免影响产品出货时的品质隐患,且在产品与夹板必须隔小白纸,防止污染,自动分叉机实现了分叉、对叉、点数、抽查、包装为一体的自动化作业,省去了人工成本,提高了包装分叉作业的正确性,避免了因人工在分叉派数过程中造成产品刮伤、板曲、板损、氧化的问题,以及避免了人工操作容易出错的问题。

[0027]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让