一种为玻璃工件贴偏光片的贴片生产线的制作方法

2021-02-19 22:02:27|

2021-02-19 22:02:27| 275|

275| 起点商标网

起点商标网

一种为玻璃工件贴偏光片的贴片生产线

[0001]

技术领域

[0002]

本发明涉及玻璃工件加工设备,尤其涉及一种为玻璃工件贴偏光片的贴片生产线。

背景技术:

[0003]

玻璃产品在加工过程中会涉及很多工艺,其中就包括为玻璃工件贴附偏光片的工艺,现有技术中,贴偏光片的工艺一般包括取料、清洗、贴片等步骤,如果涉及双面贴片,还需要增加翻面步骤等等,上述工艺中,各个步骤都是通过独立设备实现的,厂家需要根据工艺流程,配置相应的传送、拾取、机器人等诸多设备,由于各设备相互独立,导致整个产线结构繁杂,同时各设备之间的协作性能不佳,难以实现统一控制,此外,这种组合式的产线不仅占地空间较大,而且组建成本较高,难以满足生产要求。

[0004]

此外,在现有技术中,玻璃工件在上料之前通常是多片层叠放置的,各玻璃片之间受静电等因素的影响,经常会出现粘附现象,导致上料时很难保证每次仅取料一片,由此可见,能否在上料环节实现准确分料取料,是保证贴片工艺有序、顺利进行的重要条件。

[0005]

技术实现要素:

[0006]

本发明要解决的技术问题在于,针对现有技术的不足,提供一种能够保证上料部分准确取料,进而提升生产效率,同时集成度高、便于统筹控制、各机构之间的协作性强的玻璃工件贴偏光片生产线。

[0007]

为解决上述技术问题,本发明采用如下技术方案。

[0008]

一种为玻璃工件贴偏光片的贴片生产线,其包括有机架,所述机架上固定有箱体,所述箱体内设有一上料机构、一分料机构及一贴片设备,其中:所述上料机构包括有多个相互平行的插板架、一上料机械臂及一上料输送带,所述插板架的两侧分别形成有多个翅片,相邻两个翅片之间形成有插片口,所述玻璃工件竖直插设于相邻两个插板架上的插片口内,所述上料机械臂的驱动端设有旋转臂,所述旋转臂的转轴上固定有上料撑杆,所述上料撑杆的侧部设有上料吸嘴,当所述上料机械臂运动时,带动所述上料撑杆靠近所述插板架上的玻璃工件侧部,待所述上料吸嘴吸取所述玻璃工件后,所述上料机械臂带动所述上料撑杆和玻璃工件平移至所述上料输送带上方,借由所述旋转臂驱使所述上料撑杆和玻璃工件旋转90度,并将所述玻璃工件水平放置于所述上料输送带上;所述分料机构用于拾取所述上料输送带上的玻璃工件并输送至所述贴片设备;所述贴片设备用于为所述玻璃工件粘贴偏光片。

[0009]

优选地,所述分料机构包括有分料机械手,所述分料机械手的驱动端设有分料吸嘴,所述分料机械手用于通过所述分料吸嘴拾取所述上料输送带上的玻璃工件,并将所述

玻璃工件输送至所述贴片设备。

[0010]

本发明公开的为玻璃工件贴偏光片的贴片生产线中,将所述上料机构、分料机构和贴片设备依次设置,对于所述上料机构,通过在所述插板架的两侧分别形成有多个翅片,以及在相邻两个翅片之间形成有插片口,使得所述玻璃工件能够竖直插设于相邻两个插板架上的插片口内,从而避免多个玻璃工件相互层叠,当所述上料机械臂在执行取料运动时,带动所述上料撑杆靠近所述插板架上的玻璃工件侧部,利用所述上料吸嘴吸取所述玻璃工件后,所述上料机械臂带动所述上料撑杆和玻璃工件平移至所述上料输送带上方,借由所述旋转臂驱使所述上料撑杆和玻璃工件旋转90度,最后将所述玻璃工件水平放置于所述上料输送带上,基于上述原理可见,本发明能够保证上料部分准确取料,进而提升生产效率,同时,基于所述上料机构、分料机构和贴片设备的配合,使得本发明便于统筹控制、各机构之间的协作性更强、集成度更高,较好地满足了工艺要求。

[0011]

附图说明

[0012]

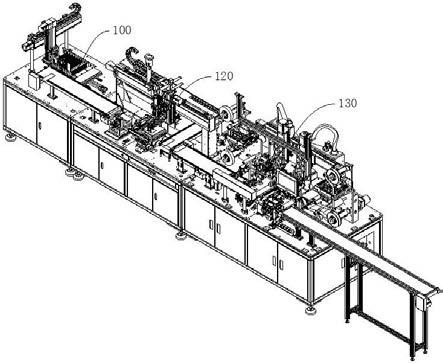

图1为贴片生产线的整机结构图;图2为贴片生产线的内部结构图;图3为上料机构的结构图;图4为图3中a部分的放大图;图5为分料机构的结构图;图6为贴片设备的内部结构图一;图7为贴片设备的内部结构图二;图8为偏光片供料机构的结构图;图9为图7中a部分的放大图;图10为酒精喷洒组件的结构图;图11为左贴片平台机构的结构图;图12为左贴头机构的结构图;图13为翻转平台机构的结构图。

[0013]

具体实施方式

[0014]

下面结合附图和实施例对本发明作更加详细的描述。

[0015]

实施例一本实施例提出了一种为玻璃工件贴偏光片的贴片生产线,结合图1至图5所示,其包括有机架1,所述机架1上固定有箱体14,所述箱体14内设有一上料机构100、一分料机构120及一贴片设备130,其中:所述上料机构100包括有多个相互平行的插板架101、一上料机械臂104及一上料输送带105,所述插板架101的两侧分别形成有多个翅片102,相邻两个翅片102之间形成有插片口103,所述玻璃工件竖直插设于相邻两个插板架101上的插片口103内,所述上料机械臂104的驱动端设有旋转臂106,所述旋转臂106的转轴上固定有上料撑杆107,所述上料撑杆

107的侧部设有上料吸嘴108,当所述上料机械臂104运动时,带动所述上料撑杆107靠近所述插板架101上的玻璃工件侧部,待所述上料吸嘴108吸取所述玻璃工件后,所述上料机械臂104带动所述上料撑杆107和玻璃工件平移至所述上料输送带105上方,借由所述旋转臂106驱使所述上料撑杆107和玻璃工件旋转90度,并将所述玻璃工件水平放置于所述上料输送带105上;所述分料机构120用于拾取所述上料输送带105上的玻璃工件并输送至所述贴片设备130;所述贴片设备130用于为所述玻璃工件粘贴偏光片。

[0016]

上述生产线中,将所述上料机构100、分料机构120和贴片设备130依次设置,对于所述上料机构100,通过在所述插板架101的两侧分别形成有多个翅片102,以及在相邻两个翅片102之间形成有插片口103,使得所述玻璃工件能够竖直插设于相邻两个插板架101上的插片口103内,从而避免多个玻璃工件相互层叠,当所述上料机械臂104在执行取料运动时,带动所述上料撑杆107靠近所述插板架101上的玻璃工件侧部,利用所述上料吸嘴108吸取所述玻璃工件后,所述上料机械臂104带动所述上料撑杆107和玻璃工件平移至所述上料输送带105上方,借由所述旋转臂106驱使所述上料撑杆107和玻璃工件旋转90度,最后将所述玻璃工件水平放置于所述上料输送带105上,基于上述原理可见,本发明能够保证上料部分准确取料,进而提升生产效率,同时,基于所述上料机构100、分料机构120和贴片设备130的配合,使得本发明便于统筹控制、各机构之间的协作性更强、集成度更高,较好地满足了工艺要求。

[0017]

作为一种优选方式,所述分料机构120包括有分料机械手121,所述分料机械手121的驱动端设有分料吸嘴122,所述分料机械手121用于通过所述分料吸嘴122拾取所述上料输送带105上的玻璃工件,并将所述玻璃工件输送至所述贴片设备130。

[0018]

实施例二本实施例涉及一种用于为玻璃工件贴偏光片的贴片设备,结合图1至图7所示,所述贴片设备130包括有机架1,所述机架1上设有一入料输送机构2、一偏光片供料机构3、一取放料机构4、一左贴片平台机构5、一左清洁机构6、一左贴头机构7、一翻转平台机构8、一右贴片平台机构9、一右清洁机构10、一右贴头机构11、一下料机械手12及一出料输送机构13,其中:所述入料输送机构2用于接收所述分料机械手121传送来的玻璃工件以及对所述玻璃工件进行输送;所述偏光片供料机构3与所述入料输送机构2相邻设置,所述偏光片供料机构3用于向所述左贴头机构7和所述右贴头机构11输送偏光片;所述取放料机构4用于从所述入料输送机构2拾取玻璃工件并放置于所述左贴片平台机构5;所述左贴片平台机构5用于将所述玻璃工件移送至所述左清洁机构6下方,待所述左清洁机构6对所述玻璃工件的表面进行清洁后,再将所述玻璃工件移送至所述左贴头机构7;所述左贴头机构7用于拾取所述偏光片供料机构3输送的偏光片并粘贴于所述玻璃工件的第一表面,再由所述左贴片平台机构5将粘贴有偏光片的玻璃工件输送至所述翻转平台机构8的相邻处,借由所述取放料机构4从所述左贴片平台机构5拾取玻璃工件并放置于

所述翻转平台机构8;所述翻转平台机构8位于所述左贴片平台机构5和所述右贴片平台机构9之间,所述所述翻转平台机构8用于吸附所述玻璃工件,并将所述玻璃工件翻转至所述右贴片平台机构9上;所述右贴片平台机构9用于将所述玻璃工件移送至所述右清洁机构10下方,待所述右清洁机构10对所述玻璃工件的表面进行清洁后,再将所述玻璃工件移送至所述右贴头机构11;所述右贴头机构11用于拾取所述偏光片供料机构3输送的偏光片并粘贴于所述玻璃工件的第二表面,再由所述右贴片平台机构9将粘贴有偏光片的玻璃工件输送至所述下料机械手12的相邻处,借由所述下料机械手12从所述右贴片平台机构9拾取玻璃工件并放置于所述出料输送机构13;所述出料输送机构13用于向外输送两面均粘贴有偏光片的玻璃工件。

[0019]

上述贴片设备在生产过程中,先利用所述入料输送机构2输送玻璃工件,同时利用所述偏光片供料机构3向所述左贴头机构7和所述右贴头机构11输送偏光片,之后由所述取放料机构4拾取玻璃工件并放置于所述左贴片平台机构5,在所述玻璃工件移送过程中,利用所述左清洁机构6对所述玻璃工件的表面进行清洁,然后将所述玻璃工件移送至所述左贴头机构7,所述左贴头机构7拾取所述偏光片供料机构3输送的偏光片并粘贴于所述玻璃工件的第一表面,再利用所述取放料机构4从所述左贴片平台机构5拾取玻璃工件并放置于所述翻转平台机构8进行翻面,之后通过所述右清洁机构10对所述玻璃工件的表面进行清洁,再利用所述右贴头机构11拾取所述偏光片供料机构3输送的偏光片并粘贴于所述玻璃工件的第二表面,最后利用所述下料机械手12和所述出料输送机构13向外输送两面均粘贴有偏光片的玻璃工件。基于上述原理,本发明实现了为玻璃工件贴偏光片的自动化加工,相比现有技术而言,本发明设备不仅集成度高而且各机构之间的协作性强,便于系统进行统筹控制,此外,本发明将各执行机构集成于同一机架上,使得设备整体布局更加合理,占用空间更小,而且设备的组建成本更低,较好地满足和生产要求。

[0020]

为了提高取放料效率,本实施例优选采用两个机械手交替实现放料和取料,具体是指,所述取放料机构4包括有第一机械手40和第二机械手41,所述第一机械手40用于从所述入料输送机构2拾取玻璃工件并放置于所述左贴片平台机构5,所述第二机械手41用于从所述左贴片平台机构5拾取粘贴有偏光片的玻璃工件并放置于所述翻转平台机构8。

[0021]

作为一种优选方式,请参见图11,所述左贴片平台机构5包括有平台支座50和贴片平台51,所述平台支座50上设有用于驱使所述贴片平台51上升或者下降的平台升降驱动机构52,所述平台支座50上固定有平台前后定位气缸53和第一平台固定块54,所述第一平台固定块54与所述平台前后定位气缸53的壳体固定连接,所述平台前后定位气缸53的驱动端设有第一平台活动块55,所述第一平台固定块54和所述第一平台活动块55分设于所述贴片平台51的前后两侧,所述平台前后定位气缸53用于驱使所述第一平台活动块55前后运动,借由所述第一平台活动块55与所述第一平台固定块54的配合对所述贴片平台51上放置的玻璃工件进行前后定位,所述平台支座50上固定有平台左右定位气缸56和第二平台固定块,所述第二平台固定块与所述平台左右定位气缸56的壳体固定连接,所述平台左右定位气缸56的驱动端设有第二平台活动块57,所述第二平台固定块和所述第二平台活动块57分

设于所述贴片平台51的左右两侧,所述平台左右定位气缸56用于驱使所述第二平台活动块57左右运动,借由所述第二平台活动块57与所述第二平台固定块的配合对所述贴片平台51上放置的玻璃工件进行左右定位。

[0022]

为了更加可靠地吸附玻璃工件,本实施例中,所述贴片平台51上开设有多个平台气孔58,所述平台气孔58连通有吸气装置,借由所述平台气孔58产生的负压将所述玻璃工件吸附于所述贴片平台51上。

[0023]

实际应用中,所述右贴片平台机构9的结构与所述左贴片平台机构5的结构相同。

[0024]

进一步地,所述入料输送机构2和所述出料输送机构13均为传送带。

[0025]

为了起到保护作用,同时兼具防尘功能,本实施例中,所述机架1上固定有箱体14,所述偏光片供料机构3、所述取放料机构4、所述左贴片平台机构5、所述左清洁机构6、所述左贴头机构7、所述翻转平台机构8、所述右贴片平台机构9、所述右清洁机构10、所述右贴头机构11和所述下料机械手12均位于所述箱体14内,所述入料输送机构2和所述出料输送机构13分别穿过所述箱体14。

[0026]

实施例三本实施例提出了一种可提高偏光片取送料效率,同时能够保证单片输送的偏光片双片检测输送机构,结合图6和图8所示,其包括有偏光片供料机构3,所述偏光片供料机构3包括有料盒30、胶带输送装置31、胶带回收装置35和光纤对射传感器33,所述胶带输送装置31和所述胶带回收装置35之间用于输送胶带32,且所述胶带32经由所述贴片设备的贴头机构下方输送,所述料盒30内用于放置多层偏光片,所述胶带32位于所述料盒30的下方,且所述胶带32与所述偏光片相接触,借由所述胶带32粘贴所述偏光片并将所述偏光片移送至所述贴片设备的贴头机构下方,所述胶带32输送的偏光片穿过所述光纤对射传感器33的发射端与接收端之间,所述贴片设备的控制系统根据所述光纤对射传感器33反馈的电信号对所述偏光片的层数进行判断。

[0027]

上述机构中,在胶带输送装置31和胶带回收装置35的作用下,使得胶带32经过料盒30,同时将料盒30内的偏光片逐片粘附于胶带32上,使得多个偏光片依次排列后向贴片执行机构输送,相比现有技术中采用机械手或者其他取料机构而言,本发明可有效提高偏光片的取放料效率,此外,本发明在所述胶带32的输送路径上设置了光纤对射传感器33,当偏光片穿过光纤对射传感器33时,光纤对射传感器33向贴片设备的控制系统反馈一电信号,当所述胶带32上粘附的偏光片为两层或者多层时,因两层或者多层偏光片的透光率与单片不同,所以光纤对射传感器33反馈的电信号也不相同,贴片设备的控制系统根据光纤对射传感器33反馈的电信号可以判断得出所述胶带32上粘附的偏光片是否为单片,由此实现了对偏光片的双片乃至多片检测,从而保证了偏光片单片取料的准确性与可靠性。

[0028]

为了起到支撑固定作用,本实施例中,所述偏光片供料机构3包括有立板34,所述立板34与所述贴片设备的机架1固定连接,所述料盒30和所述胶带输送装置31均安装于所述立板34上。

[0029]

作为一种优选方式,所述光纤对射传感器33为槽型对射传感器。

[0030]

本实施例中,所述胶带输送装置31包括有用于装载胶带卷料的胶带输送转轴310,所述胶带回收装置35包括有用于卷绕胶带废料的胶带回收转轴350。

[0031]

为了将所述胶带32引导至指定位置,例如将所述胶带32引至贴片执行机构的下

方,在本实施例中,所述胶带输送转轴310和所述胶带回收转轴350之间设有多个中间输送辊36,所述胶带32绕过多个中间输送辊36,借由所述胶带输送转轴310、多个中间输送辊36和所述胶带回收转轴350的配合对所述胶带32进行输送。

[0032]

本实施例还涉及一种偏光片贴片设备,其包括有机架1以及设于所述机架1上的偏光片供料机构3,所述偏光片供料机构3包括有料盒30、胶带输送装置31、胶带回收装置35和光纤对射传感器33,所述胶带输送装置31和所述胶带回收装置35之间用于输送胶带32,且所述胶带32经由所述贴片设备的贴头机构下方输送,所述料盒30内用于放置多层偏光片,所述胶带32位于所述料盒30的下方,且所述胶带32与所述偏光片相接触,借由所述胶带32粘贴所述偏光片并将所述偏光片移送至所述贴片设备的贴头机构下方,所述胶带32输送的偏光片穿过所述光纤对射传感器33的发射端与接收端之间,所述贴片设备的控制系统根据所述光纤对射传感器33反馈的电信号对所述偏光片的层数进行判断。

[0033]

实施例四本实施例提出了一种清洁度高、动作连续性好、可提高加工品质的玻璃工件清洁机构,结合图6、图7、图9和图10所示,所述清洁机构包括有酒精喷洒组件60和刮刀组件61,所述酒精喷洒组件60位于所述刮刀组件61的前侧,所述酒精喷洒组件60和刮刀组件61的下方设有用于带动玻璃工件平移的贴片平台机构,所述酒精喷洒组件60用于当所述玻璃工件平移至该酒精喷洒组件60下方时向所述玻璃工件喷洒酒精,所述刮刀组件61包括有横向设置的刮刀610,所述刮刀组件61用于当所述玻璃工件从该刮刀组件61下方穿过时,利用所述刮刀610从所述玻璃工件的表面刮过。

[0034]

上述机构中,沿着玻璃工件的传输路径依次设置了酒精喷洒组件60和刮刀组件61,在玻璃工件的输送过程中,先对所述玻璃工件喷洒酒精,然后利用刮刀组件61中的刮刀610刮过所述玻璃工件的表面,从而将玻璃工件表面的酒精以及尘屑等一并刮除,相比现有的清洁方式而言,本发明可有效提高玻璃工件的清洁度,同时,本发明将酒精喷洒组件60和刮刀组件61前后设置,使得喷酒精和刮净动作的连续性更好,有助于提高贴片设备的加工品质。

[0035]

为了起到支撑作用,本实施例中,所述酒精喷洒组件60包括有清洁支架600,所述清洁支架600上安装有酒精喷头600,所述酒精喷头600的进液端与酒精容器相连通,所述酒精喷头600的进气端与气源相连通,借由所述气源吹出的气流驱使所述酒精喷头600内的酒精向外喷出。

[0036]

关于所述清洁支架600的具体组成,本实施例中,所述清洁支架600包括有l形支臂602、横向杆603、竖向杆604和卡箍块605,所述l形支臂602的一端与所述设备的机架1固定连接,所述l形支臂602的另一端与所述横向杆603固定连接,所述横向杆603和所述竖向杆604呈“十”形交叉,且所述横向杆603和所述竖向杆604分别穿过所述卡箍块605,所述酒精喷头600安装于所述竖向杆604的下端。

[0037]

上述结构中,通过卡箍块605将所述横向杆603和所述竖向杆604进行固定,由于卡箍块605通过螺丝锁紧,所以只需旋松螺丝,即可调节卡箍块605与横向杆603的相对位置,或者调节所述竖向杆604与卡箍块605的相对位置,进而对酒精喷洒位置实现灵活调节。

[0038]

作为一种优选方式,所述竖向杆604的下端向所述横向杆603的前侧倾斜。

[0039]

为了对刮刀起到定位作用,所述刮刀组件61包括有刮刀固定板611,所述刮刀610

安装于所述刮刀固定板611的下端。

[0040]

进一步地,所述刮刀610的下端边缘处形成有刀刃612。

[0041]

上述刮刀610可由软质塑胶材料制成,从而更好地起到刮净作用。

[0042]

为了进一步提高清洁效果,本实施例中,所述刮刀610的下端向所述刮刀固定板611的前侧倾斜。

[0043]

本实施例还涉及一种玻璃工件贴偏光片设备,其包括有清洁机构,所述清洁机构包括有酒精喷洒组件60和刮刀组件61,所述酒精喷洒组件60位于所述刮刀组件61的前侧,所述酒精喷洒组件60和刮刀组件61的下方设有用于带动玻璃工件平移的贴片平台机构,所述酒精喷洒组件60用于当所述玻璃工件平移至该酒精喷洒组件60下方时向所述玻璃工件喷洒酒精,所述刮刀组件61包括有横向设置的刮刀610,所述刮刀组件61用于当所述玻璃工件从该刮刀组件61下方穿过时,利用所述刮刀610刮过所述玻璃工件的表面。

[0044]

实施例五本实施例提出了一种能够对偏光片执行拍齐动作,使得偏光片与玻璃工件准确对正,进而提高贴片质量和加工品质的偏光片贴头机构,结合图6和图12所示,所述贴头机构包括有贴头支架70以及用于驱使所述贴头支架70上升或者下降的贴头升降机构72,所述贴头支架70的底部固定有偏光片吸附板71,所述贴头支架70的下方设有用于带动玻璃工件平移的贴片平台机构,所述贴头支架70的前端设有前后拍齐活动块700,所述贴头支架70的后端固定有前后拍齐固定块和前后拍齐气缸701,所述前后拍齐活动块700和所述前后拍齐固定块均向所述偏光片吸附板71的下方延伸,所述前后拍齐气缸701的伸缩杆穿过所述贴头支架70,所述前后拍齐活动块700安装于所述前后拍齐气缸701的伸缩杆上,借由所述前后拍齐气缸701驱使所述前后拍齐活动块700前后运动,所述贴头支架70的左侧设有左右拍齐活动块702,所述贴头支架70的右侧固定有左右拍齐固定块和左右拍齐气缸,所述左右拍齐活动块702和所述左右拍齐固定块均向所述偏光片吸附板71的下方延伸,所述左右拍齐气缸的伸缩杆穿过所述贴头支架70,所述左右拍齐活动块702安装于所述左右拍齐气缸的伸缩杆上,借由所述左右拍齐气缸驱使所述左右拍齐活动块702左右运动,当偏光片吸附于所述偏光片吸附板71时,借由所述前后拍齐活动块700与前后拍齐固定块的配合以及所述左右拍齐活动块702与所述左右拍齐固定块的配合,将所述偏光片拍齐对正,当贴片平台机构带动玻璃工件平移至所述偏光片吸附板71下方时,利用所述贴头升降机构72驱使所述贴头支架70下降,进而将所述偏光片粘贴于所述玻璃工件的表面。

[0045]

本实施例中,所述前后拍齐气缸701的伸缩杆上安装有第一避让支架703,所述第一避让支架703的顶部固定有第一避让气缸704,所述第一避让气缸704的伸缩杆穿过所述第一避让支架703并向下延伸,所述前后拍齐活动块700安装于所述第一避让气缸704的伸缩杆下端,当偏光片吸附于所述偏光片吸附板71时,借由所述第一避让气缸704驱使所述前后拍齐活动块700下降至所述偏光片吸附板71的下方,当所述偏光片拍齐对正后,借由所述第一避让气缸704驱使所述前后拍齐活动块700上升。

[0046]

进一步地,所述左右拍齐气缸的伸缩杆上安装有第二避让支架705,所述第二避让支架705的顶部固定有第二避让气缸706,所述第二避让气缸706的伸缩杆穿过所述第二避让支架705并向下延伸,所述左右拍齐活动块702安装于所述第二避让气缸706的伸缩杆下端,当偏光片吸附于所述偏光片吸附板71时,借由所述第二避让气缸706驱使所述左右拍齐

活动块702下降至所述偏光片吸附板71的下方,当所述偏光片拍齐对正后,借由所述第二避让气缸706驱使所述左右拍齐活动块702上升。

[0047]

在上述第一避让气缸704和第二避让气缸706的作用下,可使得该贴头机构在执行拍齐动作时,令所述前后拍齐活动块700和所述左右拍齐活动块702下降至所述偏光片吸附板71下方,使得所述前后拍齐活动块700和所述左右拍齐活动块702能够对偏光片实施拍齐动作,当玻璃工件需要进出所述偏光片吸附板71下方时,利用第一避让气缸704和第二避让气缸706驱使所述前后拍齐活动块700和所述左右拍齐活动块702上升,从而避免遮挡玻璃工件的输送路径,较好地实现了避让功能,使得贴片设备的功能更加完善,智能化、自动化能力更强。

[0048]

作为一种优选方式,所述贴头支架70的下端设有贴片压辊73,所述贴片压辊73位于所述偏光片吸附板71的前侧,当所述贴头支架70下降且所述偏光片粘贴于所述玻璃工件的表面时,所述贴片平台机构带动玻璃工件平移,借由所述贴片压辊73将所述偏光片压合于所述玻璃工件的表面。

[0049]

本实施例中,当贴头机构向下执行贴片动作时,先令偏光片贴附所述玻璃工件,待所述玻璃工件向外移出时,利用所述贴片压辊73对所述偏光片施压,同时从所述偏光片表面滚过,在所述贴片压辊73的辊压作用下,不仅能令偏光片紧密贴合于玻璃工件,还可以保证偏光片与玻璃工件之间不存在气泡,使得贴片工序的加工质量大幅提升。

[0050]

为了驱使所述贴片压辊73上下运动,本实施例中,所述贴头支架70的前端固定有竖直设置的压辊升降气缸730,所述压辊升降气缸730的伸缩杆下端安装有压辊升降架731,所述贴片压辊73安装于所述压辊升降架731的下端,借由所述压辊升降气缸730驱使所述压辊升降架731和所述贴片压辊73上升或者下降。

[0051]

本实施例还涉及一种玻璃工件贴偏光片设备,其包括有贴头机构,所述贴头机构包括有贴头支架70以及用于驱使所述贴头支架70上升或者下降的贴头升降机构72,所述贴头支架70的底部固定有偏光片吸附板71,所述贴头支架70的下方设有用于带动玻璃工件平移的贴片平台机构,所述贴头支架70的前端设有前后拍齐活动块700,所述贴头支架70的后端固定有前后拍齐固定块和前后拍齐气缸701,所述前后拍齐活动块700和所述前后拍齐固定块均向所述偏光片吸附板71的下方延伸,所述前后拍齐气缸701的伸缩杆穿过所述贴头支架70,所述前后拍齐活动块700安装于所述前后拍齐气缸701的伸缩杆上,借由所述前后拍齐气缸701驱使所述前后拍齐活动块700前后运动,所述贴头支架70的左侧设有左右拍齐活动块702,所述贴头支架70的右侧固定有左右拍齐固定块和左右拍齐气缸,所述左右拍齐活动块702和所述左右拍齐固定块均向所述偏光片吸附板71的下方延伸,所述左右拍齐气缸的伸缩杆穿过所述贴头支架70,所述左右拍齐活动块702安装于所述左右拍齐气缸的伸缩杆上,借由所述左右拍齐气缸驱使所述左右拍齐活动块702左右运动,当偏光片吸附于所述偏光片吸附板71时,借由所述前后拍齐活动块700与前后拍齐固定块的配合以及所述左右拍齐活动块702与所述左右拍齐固定块的配合,将所述偏光片拍齐对正,当贴片平台机构带动玻璃工件平移至所述偏光片吸附板71下方时,利用所述贴头升降机构72驱使所述贴头支架70下降,进而将所述偏光片粘贴于所述玻璃工件的表面。

[0052]

实施例六本实施例提出了一种能够实现玻璃工件快速翻转,同时结构简单、易于实现、节省成本

的玻璃工件中间翻转装置,结合图6和图13所示,其包括有翻转平台机构8和右贴片平台机构9,所述翻转平台机构8包括有翻转吸附台80和翻转驱动机构81,所述翻转驱动机构81与所述右贴片平台机构9相邻设置,所述翻转吸附台80的边缘连接于所述翻转驱动机构81,所述翻转吸附台80用于吸附所述玻璃工件,所述翻转驱动机构81用于驱使所述翻转吸附台80翻转至所述右贴片平台机构9上方,借由所述翻转吸附台80将所述玻璃工件翻面并放置于所述右贴片平台机构9上。

[0053]

为了实现翻转驱动,本实施例中,所述翻转驱动机构81包括有翻转电机支架810和翻转驱动电机811,所述翻转驱动电机811固定于所述翻转电机支架810上,所述翻转驱动电机811的输出轴连接有翻转驱动轴812,所述翻转驱动轴812穿过所述翻转电机支架810,且所述翻转驱动轴812向所述翻转吸附台80与所述右贴片平台机构9之间延伸,所述翻转驱动轴812上套设有翻转驱动支座813且二者固定连接,所述翻转吸附台80与所述翻转驱动支座813固定连接,借由所述翻转驱动电机811驱使所述翻转驱动支座813和所述翻转吸附台80翻转。

[0054]

本实施例优选采用负压吸气的方式吸附所述玻璃工件,具体是指,所述翻转吸附台80上开设有多个翻转台气孔800,所述翻转台气孔800连通有吸气装置,借由所述翻转台气孔800产生的负压将所述玻璃工件吸附于所述翻转吸附台80上。

[0055]

作为一种优选方式,所述翻转吸附台80的边缘处形成有向上凸出的台阶部801,所述台阶部801的凸出高度大于所述玻璃工件的厚度。上述结构中,所述台阶部801下方的位置即为放置玻璃工件的吸附位,在所述台阶部801的作用下,不仅为玻璃工件提供了吸附、放置的工位,同时还可以在翻转之后,避免玻璃工件与所述右贴片平台机构9发生接触,从而对玻璃工件起到保护作用。

[0056]

在此基础上,本实施例还涉及一种玻璃工件贴偏光片设备,其包括有机架1,所述机架1上设有中间翻转装置,所述中间翻转装置包括有翻转平台机构8和右贴片平台机构9,所述翻转平台机构8包括有翻转吸附台80和翻转驱动机构81,所述翻转驱动机构81与所述右贴片平台机构9相邻设置,所述翻转吸附台80的边缘连接于所述翻转驱动机构81,所述翻转吸附台80用于吸附所述玻璃工件,所述翻转驱动机构81用于驱使所述翻转吸附台80翻转至所述右贴片平台机构9上方,借由所述翻转吸附台80将所述玻璃工件翻面并放置于所述右贴片平台机构9上。

[0057]

作为一种优选方式,所述机架1上固定有用于承载所述翻转吸附台80的翻转台支座82。

[0058]

以上所述只是本发明较佳的实施例,并不用于限制本发明,凡在本发明的技术范围内所做的修改、等同替换或者改进等,均应包含在本发明所保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 偏光片

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让