单向进出式垃圾中转站的制作方法

2021-02-19 15:02:50|

2021-02-19 15:02:50| 273|

273| 起点商标网

起点商标网

[0001]

本发明涉及垃圾中转站技术领域,特别地,涉及一种单向进出式垃圾中转站。

背景技术:

[0002]

现在的智能环保垃圾中转站一般布置安装为前端进料后端出料的方式,例如本申请人之前申请的专利cn201710651512.8所记载的方案,这种安装布置方式仅适用于智能环保垃圾中转站进出料两端空间空旷且方便垃圾收集车从垃圾站前端入料的环境和场合,对安装位置狭窄或纵深较短的场景和场合无法安装使用。

技术实现要素:

[0003]

本发明提供了一种单向进出式垃圾中转站,以解决现有的垃圾中转站无法适用于安装位置狭窄的场景的技术问题。

[0004]

根据本发明的一个方面,提供一种单相进出式垃圾中转站,包括底座、压缩箱、转料机构、入料箱、转料滑轨、料斗提升机构和料斗滑轨,所述底座设置在地面上,所述压缩箱设置在底座上,所述入料箱设置在压缩箱上,所述料斗滑轨从压缩箱的出料门一侧的地面或地面基坑内向上延伸至转料机构的上方且位于底座的侧面,所述转料滑轨设置在压缩箱上并从压缩箱的侧面向外延伸至与垃圾中转站的外壳骨架相连,所述料斗提升机构用于承载垃圾收集车卸载的垃圾并沿料斗滑轨从底部将垃圾向上运输并倾倒至转料机构内,所述转料机构用于承载料斗提升机构输送的垃圾并沿转料滑轨移动至入料箱附近后将垃圾转运至入料箱内,垃圾经入料箱落入压缩箱内,垃圾在压缩箱内经过压缩处理后从出料门处出料。

[0005]

进一步地,所述转料机构包括转料箱、转料小车、转料油缸和翻转油缸,所述转料小车设置在转料滑轨上,所述转料油缸与转料小车相连并用于驱动转料小车在转料滑轨上滑动,所述转料箱设置在转料小车上并与转料小车可转动式连接,所述翻转油缸与转料箱相连并用于驱动转料箱进行翻转以将垃圾倾倒至入料箱内。

[0006]

进一步地,所述料斗提升机构包括料斗、举升前臂、举升后臂和举升油缸,所述料斗设置在料斗滑轨上并可沿料斗滑轨上下滑动,所述举升前臂的第一端与料斗相连,举升前臂的第二端与举升后臂的第一端相连,举升后臂的第二端固定在底座上,所述举升油缸一端固定,另一端与举升后臂相连,所述举升油缸用于通过举升后臂和举升前臂驱动料斗在料斗滑轨上进行上下滑动;

[0007]

或者,

[0008]

所述料斗提升机构包括料斗和料斗提升装置,所述料斗设置在料斗滑轨上并可沿料斗滑轨上下滑动,所述料斗提升装置安装在转料机构上并通过绳缆与料斗相连。

[0009]

进一步地,所述料斗滑轨包括并排设置的两根轨道,两根轨道的下端平行、上端分开,料斗在两根轨道的平行段平稳上行、在分开段进行翻转卸料。

[0010]

进一步地,还包括设置在压缩箱的上方并与其相连的除臭净化系统。

[0011]

进一步地,所述除臭净化系统包括气体净化装置,所述气体净化装置包括气体净化箱、真空泵和水汽分离箱,所述气体净化箱上开设有第一进气口和第二进气口,所述第一进气口用于与垃圾中转站的压缩箱连通,所述第二进气口用于与垃圾中转站室内连通,所述真空泵通过进气管与气体净化箱的出口管相连,且通过出气管与水汽分离箱相连,真空泵开始工作后在气体净化箱内产生负压,从第一进气口和第二进气口处分别将压缩箱内的混合气体和垃圾中转站室内的空气抽入气体净化箱内进行净化处理,净化处理后的气体再依次经过出口管、真空泵输送至水汽分离箱内进行水汽分离处理,气体最后从水汽分离箱的排气孔排向外界。

[0012]

进一步地,所述气体净化箱内设置有用于对气体进行初级过滤处理的前置过滤室、用于对气体进行杀菌消毒的灭菌室、用于去除气体中有毒、有害物质的净化室,所述前置过滤室与第一进气口和第二进气口连通,所述灭菌室分别与前置过滤室、净化室相连通。

[0013]

进一步地,所述净化室内通过隔板分成一级净化区和二级净化区,所述一级净化区通过第一通气管与灭菌室相连,所述二级净化区通过第二通气管与一级净化区相连,且第一通气管的出气口位于一级净化区液面以下,第二通气管的进气口位于一级净化区内液面以上,其出气口位于二级净化区液面以下。

[0014]

进一步地,所述水汽分离箱还通过进水管与真空泵相连以为其供水。

[0015]

进一步地,所述水汽分离箱上设置有用于向水汽分离箱内补水的分离箱进水管,所述分离箱进水管上设置有全自动水位控制阀,且所述水汽分离箱内设置有液位传感器,所述液位传感器与垃圾中转站的plc控制中心电性连接,当所述液位传感器检测到水汽分离箱内的液位值低于阈值时生成反馈信号传输至plc控制中心,plc控制中心发出报警提醒和/或控制真空泵的驱动电机停止工作。

[0016]

本发明具有以下效果:

[0017]

本发明的单向进出式垃圾中转站,垃圾收集车从出料门一侧卸料,经料斗提升机构沿料斗滑轨将垃圾从底部向上运输至顶部并倾倒至转料机构内,通过转料机构沿转料滑轨将垃圾转运至入料箱内,垃圾落入压缩箱内后被压缩,压缩后的垃圾从出料门一侧出料,采用的是同一端进料、出料的方式,更方便进料,可以很好地适用于安装位置狭窄的场景和场合,使用范围更广并可大大节约土地资源。

[0018]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0019]

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0020]

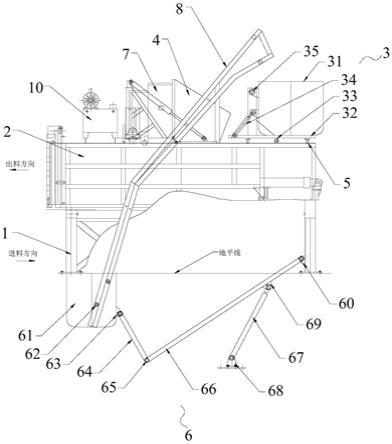

图1是本发明优选实施例的单向进出式垃圾中转站整体结构的主视示意图。

[0021]

图2是本发明优选实施例的单向进出式垃圾中转站去除料斗提升机构和料斗滑轨后的后视结构示意图。

[0022]

图3是本发明优选实施例的单向进出式垃圾中转站的转料滑轨与中转站的外壳骨架相连的结构示意图。

[0023]

图4是本发明优选实施例的单向进出式垃圾中转站的气体净化装置的结构示意

图。

[0024]

图5是本发明优选实施例的单向进出式垃圾中转站的对开式自动门采取电机驱动的安装结构示意图。

[0025]

图6是图5中a处的放大示意图。

[0026]

图7是本发明优选实施例的单向进出式垃圾中转站的对开式自动门采取油缸驱动的安装结构示意图。

[0027]

图8是本发明优选实施例的单向进出式垃圾中转站的上开式自动门采取油缸驱动的安装结构示意图。

[0028]

图9是图8中b处的放大示意图。

[0029]

图10是本发明优选实施例的单向进出式垃圾中转站的上开式自动门采取电机驱动的安装结构示意图。

[0030]

图11是本发明优选实施例的单向进出式垃圾中转站的电气主回路示意图。

[0031]

图12是本发明优选实施例的单向进出式垃圾中转站的plc接线图。

[0032]

图13是本发明优选实施例的单向进出式垃圾中转站的电气控制图。

[0033]

附图标记说明

[0034]

1、底座;2、压缩箱;3、转料机构;4、入料箱;5、转料滑轨;6、料斗提升机构;7、除臭净化系统;8、料斗滑轨;9、污水处理系统;10、液压站;21、推铲;22、入料门;23、出料门;31、转料箱;32、转料小车;33、转料油缸;34、翻转油缸;35、翻转轴;60、举升后臂支座;61、料斗;62、料斗滑轮;63、料斗支耳;64、举升前臂;65、连接轴;66、举升后臂;67、举升油缸;68、举升油缸支座;69、油缸杆支耳;51、固定架;52、左门扇;53、右门扇;54、上滑轨;55、下滑轨;56、上滑轨安装座;511、电机;512、电机安装座;513、齿轮;514、上齿条;515、下齿条;516、上齿条连接块;517、下齿条连接块;518、限位滑轮;519、支承件;521、左油缸;522、右油缸;523、油缸支耳;524、油缸杆支座;501、上开门;502、滑动架;503、滑轮;5011、上开门驱动油缸;5012、油缸固定座;5013、摇臂滑杆;5014、可转滑套;5015、下支耳;5016、上支耳;5021、提升装置;5022、提升绳卷筒;5023、绳夹;71、气体净化箱;72、真空泵;73、水汽分离箱;711、第一进气口;712、第二进气口;713、出口管;721、进气管;722、出气管;723、进水管;714、前置过滤室;715、灭菌室;716、净化室;717、后置过滤室;7161、隔板;7162、一级净化区;7163、二级净化区;7164、第一通气管;7165、第二通气管;7166、第三通气管;7151、紫外线灭菌灯;731、分离箱进水管;732、全自动水位控制阀;733、液位传感器;734、排气孔;7167、净化液进口;7168、净化液排放口。

具体实施方式

[0035]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

[0036]

如图1至图3所示,本发明的优选实施例提供一种单向进出式垃圾中转站,包括底座1、压缩箱2、转料机构3、入料箱4、转料滑轨5、料斗提升机构6和料斗滑轨8,所述底座1固定设置在地面上,作为整个垃圾中转站中设备的支撑基础,所述压缩箱2设置在底座1上,所述压缩箱2用于对垃圾进行压缩处理,具体地,所述压缩箱2内设置有推铲21,推铲21在油缸的驱动下可在压缩箱2内往复移动,从而对垃圾进行压缩处理,压缩后的垃圾从尾部的出料

门23处出料。所述入料箱4设置在压缩箱2上并用于将垃圾引入压缩箱2内,具体地,所述压缩箱2顶部的入料门22设置在入料箱4的底部镂空处,所述入料门22采用电机驱动或者油缸驱动,在进料时所述入料门22处于打开状态,在进行垃圾压缩作业时所述入料门22处于关闭状态。所述料斗滑轨8从压缩箱2的出料门23一侧的地面或地面基坑内向上延伸至转料机构3的上方,并且所述料斗滑轨8位于底座1的侧面,其中,所述料斗滑轨8可以通过单独的支撑结构固定在地面上,或者部分固定在底座1上。所述转料滑轨5设置在压缩箱2上并从压缩箱2的侧面向外延伸至与垃圾中转站的外壳骨架相连,另外,所述转料滑轨5还通过支梁与压缩箱2的侧壁相连以提升转料滑轨5的支撑稳定性。所述料斗提升机构6用于承载垃圾收集车卸载的垃圾并沿料斗滑轨8从底部将垃圾向上运输并倾倒至转料机构3内,所述转料机构3用于承载料斗提升机构6倾倒的垃圾并沿转料滑轨5移动至入料箱4附近后将垃圾转运至入料箱4内,垃圾经入料箱4落入压缩箱2内,垃圾在压缩箱2内经过压缩处理后从出料门23处出料。

[0037]

可以理解,本实施例的单向进出式垃圾中转站,垃圾收集车从出料门23一侧卸料,经料斗提升机构6沿料斗滑轨8将垃圾从底部向上运输至顶部并倾倒至转料机构3内,通过转料机构3沿转料滑轨5将垃圾转运至入料箱4内,垃圾落入压缩箱2内后被压缩,压缩后的垃圾从出料门23一侧出料,采用的是同一端进料、出料的方式,更方便进料,可以很好地适用于安装位置狭窄的场景和场合,使用范围更广并可大大节约土地资源。

[0038]

可以理解,所述单向进出式垃圾中转站还包括设置在压缩箱2的上方并与其相连的除臭净化系统7,通过除臭净化系统7对压缩箱2内的混合气体进行净化处理,防止污染大气环境。

[0039]

可以理解,所述单向进出式垃圾中转站还包括设置在底座1内并与压缩箱2相连的污水处理系统9,通过污水处理系统9对压缩后产生的污水进行处理,防止直接排放污染环境。

[0040]

另外,所述单向进出式垃圾中转站还包括设置在压缩箱2的上方并用于为油缸提供动力源的液压站10,具体地,所述液压站10可以为出料门23、入料门22、推铲21的驱动油缸提供动力源以控制其工作状态,还可以为转料机构3、料斗提升机构6提供动力。

[0041]

另外,所述单向进出式垃圾中转站还包括plc控制中心(图未示),所述plc控制中心分别与液压站10、除臭净化系统7、污水处理系统9相连,用于控制整个垃圾中转站的作业状态。

[0042]

具体地,所述转料机构3包括转料箱31、转料小车32、转料油缸33和翻转油缸34,所述转料小车32设置在转料滑轨5上并可沿转料滑轨5来回滑动,所述转料油缸33与转料小车32相连并用于驱动转料小车32在转料滑轨5上滑动,具体地,所述转料油缸33一端固定,另一端与转料小车32相连,通过油缸杆的伸缩带动转料小车32在转料滑轨5上来回滑动。所述转料箱31设置在转料小车32上并与转料小车32可转动式连接,例如所述转料箱31通过翻转轴35与转料小车32相连,或者所述转料箱31与转料小车32铰接。所述翻转油缸34与转料箱31相连并用于驱动转料箱31进行翻转以将垃圾倾倒至入料箱4内,具体地,所述翻转油缸34一端固定在转料小车32上,另一端与转料箱31相连,通过油缸杆的伸缩带动转料箱31围绕翻转轴35进行翻转卸料。可以理解,当料斗提升机构6向上提升垃圾时,所述转料油缸33的油缸杆伸出以驱动转料小车32沿转料滑轨5移动至压缩箱2的外侧,待料斗提升机构6沿料

斗滑轨8向上滑动至顶端后将垃圾倾倒至转料箱31内,转料油缸33的油缸杆缩回以拉动转料小车32向内侧滑动至入料箱4附近,即与入料箱4相对应的位置,然后翻转油缸34的油缸杆伸出以驱动转料箱31翻转进行卸料,将垃圾倾倒至入料箱4内。另外,所述翻转油缸34和转料油缸33均与液压站10相连,由液压站10提供液压动力。可以理解,所述转料滑轨5沿压缩箱2的宽度方向设置并向外延伸,即与垃圾进出料方向相垂直,并没有增加垃圾中转站的前后距离,既提供了足够的空间来进行垃圾转运,又保证了垃圾中转站整体结构的紧凑性,减少了占地空间。

[0043]

可以理解,作为一种选择,可以在入料箱4上安装接近开关或位置传感器,所述接近开关或位置传感器与plc控制中心相连,利用接近开关或位置传感器来检测转料箱31或转料小车32的位置,当接近开关或位置传感器检测到转料箱31或转料小车32移动至指定位置时,plc控制中心控制转料油缸33停止工作,从而实现转料箱31的自动、精准定位。另外,还可以在转料滑轨5上对应入料箱4的位置处安装限位件,当转料小车32行驶至限位件位置处时因受阻而无法继续移动。

[0044]

可以理解,所述料斗提升机构6包括料斗61、举升前臂64、举升后臂66和举升油缸67,所述料斗61设置在料斗滑轨8上并可沿料斗滑轨8上下滑动,具体地,所述料斗61上设置有料斗滑轮62,所述料斗滑轨8上开设有滑槽,所述料斗滑轮62安装在滑槽内。当然,在其它实施例中也可以采取滑块或滑套的形式。所述举升前臂64的第一端与料斗61上的料斗支耳63相连,举升前臂64的第二端通过连接轴65与举升后臂66的第一端相连,举升后臂66的第二端固定在底座1上。所述举升油缸67一端固定,具体通过举升油缸支座68进行固定安装,另一端与举升后臂66中间部位的油缸杆支耳69相连,所述举升油缸67用于通过举升后臂66和举升前臂64驱动料斗61在料斗滑轨8上进行上下滑动,具体通过油缸杆的伸缩来推动举升后臂66和举升前臂64进行举升和下放,从而实现料斗61的提升和下放。可以理解,所述举升前臂64也可以直接与举升后臂66固定连接,但是为了防止在料斗61向上滑动过程中举升臂出现卡位的问题,优选采用两个举升臂通过连接轴65相连,举升的空间范围更大。其中,所述举升后臂66的第二端可以直接固定在底座1上,也可以通过举升后臂支座60安装在底座1上。另外,所述举升油缸67还与液压站10相连,由液压站10提供液压动力。

[0045]

另外,作为另一种选择,所述料斗提升机构6包括料斗61和料斗提升装置,所述料斗61设置在料斗滑轨8上并可沿料斗滑轨8上下滑动,具体滑动方式与上述油缸驱动的实施例类似,所述料斗提升装置安装在转料箱31上并通过绳缆与料斗61相连,所述料斗提升装置还与plc控制中心相连,可以利用料斗提升装置收放绳缆来实现料斗61的上行和下放。其中,料斗提升装置可以采用直流电机或交流电机,绳缆可以采用钢丝绳、碳纤维绳、硬质合金绳等强度较大的绳材。

[0046]

可以理解,所述料斗滑轨8包括并排设置的两根轨道,两根轨道的下端平行、上端分开,料斗61在两根轨道的平行段平稳上行,在分开段进行翻转卸料。其中,位于内侧的轨道包括至少两节,位于外侧的轨道由两节组成,这样组成的料斗滑轨8对料斗61的支撑稳定性更佳。

[0047]

可以理解,作为优选的,所述料斗滑轨8的底端设置在地面基坑内,即位于地平线以下,一方面便于垃圾收集车进行卸料,另一方面可以减少料斗滑轨8在水平方向上的安装长度。

[0048]

接下来针对发明的单向进出式垃圾中转站的工作过程进行详细阐述:

[0049]

当垃圾收集车行驶至出料门23一侧后,垃圾收集车将垃圾倾倒至料斗61内,plc控制中心控制举升油缸67工作以驱动料斗61沿料斗滑轨8向上滑动,料斗61在料斗滑轨8的平行段平稳举升,而在分开段开始做翻转运动。在料斗61滑动至顶端之前,plc控制中心还控制转料油缸33的油缸杆伸出以推动转料小车32沿转料滑轨5行驶至压缩箱2的外侧,等待料斗61进行卸料。当料斗61滑动至顶端时,料斗61的翻转角度达到135

°

~170

°

,从而将垃圾倾倒至转料箱31内。完成卸料后,再控制举升油缸67的油缸杆缩回以带动料斗61沿料斗滑轨8返回至起始位置。同时,plc控制中心控制转料油缸33的油缸杆缩回以拉动转料小车32向内侧行驶至与入料箱4相对应的位置,再控制翻转油缸34开始工作以驱动转料箱31进行翻转以将垃圾倾倒至入料箱4内。并且,在转料箱31进行翻转之前,plc控制中心已经控制入料门22打开。垃圾经入料箱4落入至压缩箱2内,控制入料门22关闭后再控制推铲21的驱动油缸开始工作,推铲21进行往复移动以对垃圾进行压缩作业。垃圾压缩完成后,plc控制中心再控制出料门23打开,垃圾收集车行驶至出料门23一侧将压缩后的垃圾运走。整个工作过程,垃圾的进、出料均在出料门23一侧,更方便进料,可以很好地适用于安装位置狭窄的场景和场合,并且,整个作业过程自动化进行,无需人为干预。

[0050]

可以理解,所述除臭净化系统7包括气体净化装置,如图4所示,所述气体净化装置包括气体净化箱71、真空泵72和水汽分离箱73,所述气体净化箱71上开设有第一进气口711和第二进气口712,所述第一进气口711用于与垃圾中转站的压缩箱2连通,所述第二进气口712用于与垃圾中转站室内连通。所述真空泵72通过进气管721与气体净化箱71的出口管713相连,且通过出气管722与水汽分离箱73相连,真空泵72开始工作后在气体净化箱71内产生负压,从第一进气口711和第二进气口712处分别将压缩箱2内的混合气体和垃圾中转站内的空气抽入气体净化箱71内进行净化处理,净化处理后的气体再依次经过出口管713、真空泵72输送至水汽分离箱73内进行水汽分离处理,气体最后从水汽分离箱73的排气孔734排向外界。可以理解,所述气体净化箱71内部为一个相对封闭端的空间,其仅通过第一进气口711、第二进气口712和出口管713与外界连通,保证了气体净化过程的密闭性。其中,所述真空泵72由电机驱动,真空泵72的驱动电机与plc控制中心电性连接,当plc控制中心控制电机工作后,电机驱动真空泵72开始工作,真空泵72通过进气管721和出口管713将气体净化箱71内的气体往外抽,从而在气体净化箱71内产生负压,进而可以从第一进气口711处将压缩箱2内的混合气体抽进气体净化箱71内,同时从第二进气口712将垃圾中转站室内的空气也抽进气体净化箱71内,被抽入的气体在气体净化箱71内经过净化处理后依次通过出口管713、进气管721通入到真空泵72内,随后经出气管722输送至水汽分离箱73中,在水汽分离箱73内进行水汽分离后,气体从水汽分离箱73的排气孔734排往外界。其中,排气孔734可以设置在水汽分离箱73的顶部或者侧壁上方。另外,所述水汽分离箱73采用现有的水汽分离器制成箱体结构,具体的水汽分离原理在此不再赘述。可以理解,所述气体净化箱71、真空泵72和水汽分离箱73具体设置在压缩箱2的上方。可以理解,所述第一进气口711和/或第二进气口712处设置有过滤网,可以挡住体积较大的杂物。

[0051]

可以理解,本实施例的气体净化装置,通过真空泵72工作后在气体净化箱71内产生负压,从而将垃圾中转站的压缩箱2内的混合气体和室内空气分别经第一进气口711和第二进气口712抽入气体净化箱71内进行气体净化处理,净化处理后的气体再通过水汽分离

箱73进行水汽分离后排向外界,可以彻底解决了传统垃圾中转站在垃圾处理过程中的空气污染问题,对清洁环境、保持清新的洁净空气、提升人们的生活质量有显著效果。

[0052]

具体地,所述气体净化箱71内设置有用于对气体进行初级过滤处理的前置过滤室714、用于对气体进行杀菌消毒的灭菌室715、用于去除气体中有毒、有害物质的净化室716,所述前置过滤室714与第一进气口711和第二进气口712连通,所述灭菌室715分别与前置过滤室714、净化室716相连通。其中,所述前置过滤室714主要用于过滤掉气体中的粉尘等杂质,所述灭菌室715可以采用臭氧杀菌、紫外线杀菌和高温杀菌中的至少一种,作为优选的,所述灭菌室715内设置至少一个紫外线灭菌灯7151,通过紫外线进行杀菌消毒,成本较低,便于安装维修,所述净化室716则通过净化液将空气中的有毒、有害物质通过物理和化学反应去除。此时,出口管713设置在净化室716上。具体地,多个紫外线灭菌灯7151沿气体上升方向并排设置,杀菌消毒效果更好。

[0053]

可以理解,作为优选的,为了进一步提高净化效果,所述气体净化箱71内还设置有用于对气体进行二次过滤处理的后置过滤室717,所述后置过滤室717与净化室716相连通。其中,所述后置过滤室717可以采取与前置过滤室714相同的过滤方式,也可以采取不同的过滤方式。其中,所述出口管713则设置在后置过滤室717上。

[0054]

具体地,所述净化室716内通过隔板7161分成一级净化区7162和二级净化区7163,形成两级净化处理,可以进一步提高净化效果。其中,所述一级净化区7162通过第一通气管7164与灭菌室715相连,所述二级净化区7163通过第二通气管7165与一级净化区7162相连,且第一通气管7164的出气口位于一级净化区7162液面以下,从而灭菌室715出来的气体通入到净化液中初次去除有毒、有害物质,第二通气管7165的进气口位于一级净化区7162内液面以上,其出气口位于二级净化区7163液面以下,气体经过一级净化区7162的净化处理后再通过第二通气管7165通入到二级净化区7163的净化液中二次去除有毒、有害物质。另外,所述后置过滤室717通过第三通气管7166与二级净化区7163相连,且第三通气管7166的进气口位于二级净化区7163的液面以上,其出气口伸入到后置过滤室717的下部位置。可以理解,所述隔板7161可以设置成可拆卸式。另外,所述净化室716还设置有净化液进口7167和净化液排放口7168,净化室716内的净化液从净化液进口7167流入,从净化液排放口7168排出,净化液经使用一段时间后更换,当采用水介质做净化液时还可将水流入到垃圾中转站的污水处理系统9中,经处理后又可再回流到净化室716中循环利用。

[0055]

另外,所述水汽分离箱73还通过进水管723与真空泵72相连以为其供水,水汽分离箱73可以作为真空泵72的供水箱,从而对水汽分离后的水进行有效利用。在另一实施例中,也可以单独为真空泵72设置供水设备。

[0056]

作为优选的,所述水汽分离箱73上还设置有用于向水汽分离箱73内补水的分离箱进水管731,所述分离箱进水管731上设置有全自动水位控制阀732,当水汽分离箱73内的水位低于设定值时,全自动水位控制阀732打开,从而通过分离箱进水管731往水汽分离箱73内补水,当水汽分离箱73内的水位高于设定值时,全自动水位控制阀732关闭,截断分离箱进水管731,停止向水汽分离箱73内补水。通过设置全自动水位控制阀732,可以实现自动化补水作业,有效地将水汽分离箱73内的水位维持在设定值附近。

[0057]

可以理解,作为优选的,所述水汽分离箱73内设置有液位传感器733,所述液位传感器733与plc控制中心电性连接,当所述液位传感器733检测到水汽分离箱73内的液位值

低于阈值时生成反馈信号传输至plc控制中心,plc控制中心发出报警提醒和/或控制真空泵72的电机停止工作。当plc控制中心发出报警提醒后,操作人员可以手动往水汽分离箱73内补水,例如手动打开全自动水位控制阀732,可以在全自动水位控制阀732失效的情况下确保水汽分离箱73内的水位高度,实现双重保障。其中,报警提醒的方式包括但不限于灯光报警、声音报警、振动报警和短信报警等。另外,plc控制中心还可以控制真空泵72的电机停止工作,防止真空泵72由于供水不足而导致损坏。

[0058]

可以理解,本发明的单向进出式垃圾中转站,在将垃圾压缩的同时将其中的有害气体和垃圾中转站室内污染的气体通过负压吸入气体净化装置中,经过滤、杀毒、灭菌、有害物质去除等净化处理后变成清洁空气再排放到空气中,可以彻底解决了传统垃圾中转站在垃圾处理过程中的空气污染问题,对清洁环境、保持清新的洁净空气、提升人们的生活质量有显著效果。

[0059]

另外,作为优选的,所述单向进出式垃圾中转站还包括用于自动感应垃圾收集车的感应装置,所述感应装置设置在垃圾中转站的入口附近并与plc控制中心相连,所述plc控制中心还用于在感应装置感应到垃圾收集车到来时控制入料门22自动打开。其中,感应装置可以采用门禁系统、入口处的重量感应装置、感应开关等感应机构。另外,所述plc控制中心还用于在感应装置感应到垃圾收集车到来时控制转料油缸33工作,以驱动转料小车32沿转料滑轨5行驶至压缩箱2的外侧,等待料斗提升机构6进行卸料。

[0060]

可以理解,作为优选的,所述单向进出式垃圾中转站的入口处还设置有自动门,所述自动门与plc控制中心相连,由plc控制中心控制自动门打开或关闭。在实际应用中,所述plc控制中心在感应装置感应到垃圾收集车到来时控制自动门开启。另外,所述plc控制中心还可以在感应装置感应到垃圾收集车离开时控制自动门关闭,或者选择定时控制自动门关闭。其中,所述自动门采取上开式自动门或者对开式自动门。

[0061]

如图5至图7所示,作为一种实施方式,所述对开式自动门安装在垃圾中转站的入口处,其包括固定架51、左门扇52、右门扇53、上滑轨54、下滑轨55和驱动机构,所述固定架51安装在垃圾中转站的入口处,所述上滑轨54和下滑轨55均固定在固定架51上,所述左门扇52和右门扇53均安装在上滑轨54和下滑轨55上,且所述左门扇52和右门扇53的上部与上滑轨54滑动式连接,所述左门扇52和右门扇53的下部与下滑轨55滑动式连接,所述驱动机构分别与左门扇52和右门扇53相连,所述驱动机构还与plc控制中心连接,所述驱动机构用于在plc控制中心的控制下驱动左门扇52和右门扇53在上滑轨54和下滑轨55上相互远离或相互靠近地滑动,当所述驱动机构驱动左门扇52向左移动、驱动右门扇53向右移动时,将门打开,而当所述驱动机构驱动左门扇52向右移动、驱动右门扇53向左移动时,将门关闭。可以理解,操作人员可以在控制室内操作plc控制中心来控制门自动开启或关闭,或者还可以通过遥控的方式控制门开启或关闭。在实际应用中,为了满足垃圾中转站无人化作业的智能化需求,通过感应开门的方式来控制门自动开启或关闭。具体地,当垃圾收集车行驶至垃圾中转站的入口附近时,感应装置感应到垃圾收集车的到来并生成反馈信号传输至plc控制中心,plc控制中心控制所述驱动机构驱动左门扇52和右门扇53在上滑轨54和下滑轨55上相互远离地滑动,将门打开;而当感应装置感应到垃圾收集车的离开时生成反馈信号传输至plc控制中心,plc控制中心控制所述驱动机构驱动左门扇52和右门扇53在上滑轨54和下滑轨55上相互靠近地滑动,将门关闭。

[0062]

可以理解,所述对开式自动门通过在垃圾中转站的入口处设置固定架51,将上滑轨54和下滑轨55安装在固定架51上,将左门扇52和右门扇53滑动式安装在上滑轨54和下滑轨55上,然后利用驱动机构在垃圾中转站的控制下驱动左门扇52和右门扇53左右滑动,从而自动控制门的开启和关闭,无需人为操作,降低了劳动强度,实现了自动化作业,并且还可以通过感应装置感应垃圾收集车的到来和离开,通过感应控制的方式驱动门自动开启或关闭,可以很好地满足日后垃圾中转站发展为无人化作业的智能化需求。

[0063]

具体地,作为一种选择,所述驱动机构包括电机511、电机安装座512、齿轮513、上齿条514、下齿条515、上齿条连接块516、下齿条连接块517,其中,所述电机安装座512安装在固定架51上,具体位于固定架51顶部的中间位置,所述电机511和齿轮513均安装在电机安装座512上,且所述齿轮513与电机511的旋转轴相连,所述上齿条514通过上齿条连接块516与左门扇52的上部连接,所述下齿条515通过下齿条连接块517与右门扇53的上部连接,所述上齿条514和下齿条515分别位于齿轮513的上下方并与齿轮513啮合,所述电机511与plc控制中心电性连接。当plc控制中心控制电机511正转时,电机511带动齿轮513转动,所述齿轮513带动上齿条514和左门扇52向左移动、带动下齿条515和右门扇53向右移动,从而将门打开;当plc控制中心控制电机511反转时,电机511带动齿轮513反向转动,齿轮513带动上齿条514和左门扇52向右移动、带动下齿条515和右门扇53向左移动,从而将门关闭。在实际应用中,当感应装置感应到垃圾收集车行驶至入口附近时,其发出反馈信号至plc控制中心,plc控制中心控制电机511正转,从而驱动左门扇52向左移动、驱动右门扇53向右移动,将门打开,垃圾收集车倾倒完垃圾离开后,感应装置再次发出反馈信号至plc控制中心,plc控制中心控制电机511反转,从而驱动左门扇52向右移动、驱动右门扇53向左移动,将门关闭。可以理解,在另一实施例中,也可以是电机511反转时驱动门打开,电机511正转时驱动门关闭,具体情况可以根据需要进行设定。

[0064]

作为优选的,所述电机安装座512上还设置有用于限制上齿条514和下齿条515滑动方向的限位滑轮518,通过安装限位滑轮518,既不会影响上齿条514和下齿条515的移动,而且可以防止上齿条514和下齿条515在移动过程中方向跑偏。具体地,限位滑轮518安装在上齿条514的上方和下齿条515的下方,且靠近齿轮513的位置设置,限位滑轮518还可以对下齿条515起到支承作用,防止下齿条515靠近齿轮513的一端出现下坠而导致与齿轮513脱离齿啮合状态。

[0065]

另外,所述电机511安装在电机安装座512的内侧,所述齿轮513安装在电机安装座512的外侧,电机511的旋转轴穿过电机安装座512后与齿轮513相连,可以对电机511起到一定的防护作用,并且整体安装结构更加紧凑,安装维修更加方便。

[0066]

另外,作为优选的,所述驱动机构还包括用于支承上齿条514、下齿条515的中间位置的支承件519。虽然上齿条514的两端分别通过左门扇52的上部、齿轮513进行了支承,下齿条515的两端分别通过限位滑轮518和右门扇53的上部进行了支承,但是由于上齿条514和下齿条515的长度较长,支承结构不太稳定,通过在两者的中间位置再设置一个支承件519,可以稳固地支承上齿条514和下齿条515,保证上齿条514和下齿条515在移动过程中更加平稳。

[0067]

另外,所述上滑轨54通过多个上滑轨安装座56安装在固定架51上,从而保证上滑轨54的安装稳定性和水平度。具体的安装位置位于上滑轨54的两端和中间位置。

[0068]

另外,所述电机511采用直流电机,配备低压直流电源即可,成本较低,安全可靠。

[0069]

可以理解,作为另一种实施方式,所述驱动机构包括左油缸521和右油缸522,所述左油缸521的固定端与固定架51相连,其活动端与左门扇52相连,所述右油缸522的固定端与固定架51相连,其活动端与左门扇52相连,所述左油缸521和右油缸522均与液压站10相连。当plc控制中心控制液压站10开始工作,驱动左油缸521和右油缸522的油缸杆缩回,以驱动左门扇52和右门扇53相互远离地滑动,将门打开;当plc控制中心通过液压站10驱动左油缸521和右油缸522的油缸杆伸出,以驱动左门扇52和右门扇53相互靠近地滑动,将门关闭。采用油缸驱动的方式,动力直接由垃圾中转站的液压站10提供,无需单独设置动力源,成本低,安装简单方便。

[0070]

具体地,所述左油缸521和右油缸522的固定端通过油缸支耳523安装在固定架51上,所述左油缸521和右油缸522的活动端通过油缸杆支座524分别安装在左门扇52和右门扇53上。

[0071]

另外,所述滑动式连接方式包括滑套与滑轨的配合方式、滑块与滑槽的配合方式中的至少一种。例如,在左门扇52和右门扇53的上部设置滑套,将滑套套在上滑轨54上,左门扇52和右门扇53即可在上滑轨54上来回滑动;或者,上滑轨54上开设有滑槽,所述左门扇52和右门扇53的上部设置有滑块,滑块可在滑槽内来回滑动;或者,上滑轨54上设置有滑块,所述左门扇52和右门扇53的上部设置有滑槽。

[0072]

如图8至图10所示,作为另一种实施方式,当所述自动门采用上开式自动门结构时,所述上开式自动门包括上开门501、滑动架502和驱动机构,所述滑动架502安装在垃圾中转站的入口处,所述上开门501安装在滑动架502上并可沿滑动架502上下滑动,所述驱动机构与上开门501相连,所述驱动机构还与plc控制中心相连,所述驱动机构用于在plc控制中心的控制下驱动上开门501沿滑动架502上下滑动。当驱动机构驱动上开门501向上滑动时,将门打开,当驱动机构驱动上开门501向下滑动时,将门关闭。可以理解,操作人员可以在控制室内操作plc控制中心来控制上开门501自动开启或关闭,或者还可以通过遥控的方式控制上开门501自动开启或关闭。在实际应用中,为了满足垃圾中转站无人化作业的智能化需求,可以通过感应开门的方式来控制上开门501自动开启或关闭。具体地,当垃圾收集车行驶至垃圾中转站的入口附近时,感应装置感应到垃圾收集车的到来并生成反馈信号传输至plc控制中心,plc控制中心控制所述驱动机构驱动上开门501向上滑动,将门打开;而当感应装置感应到垃圾收集车的离开时生成反馈信号传输至plc控制中心,plc控制中心控制所述驱动机构驱动上开门501向下滑动,将门关闭。

[0073]

可以理解,所述上开式自动门通过在垃圾中转站的入口处设置滑动架502,将上开门501安装在滑动架502上并可沿其上下滑动,然后利用驱动机构在垃圾中转站的控制下驱动上开门501滑动,从而自动控制门的开启和关闭,无需人为操作,降低了劳动强度,实现了自动化作业,并且还可以通过垃圾中转站的感应机构感应垃圾收集车的到来和离开,通过感应控制的方式驱动门开启或关闭,可以很好地满足日后垃圾中转站发展为无人化作业的智能化需求。另外,相比于对开式自动门,上开式自动门无需在底部设置滑轨,可以避免垃圾掉入底部滑轨而导致门关闭不到位的问题。

[0074]

具体地,作为一种选择,所述驱动机构包括上开门驱动油缸5011、油缸固定座5012和摇臂滑杆5013,所述油缸固定座5012与滑动架502固定连接,所述上开门驱动油缸5011的

固定端与油缸固定座5012上的下支耳5015相连,其活动端与摇臂滑杆5013相连,所述摇臂滑杆5013的一端与油缸固定座5012上的上支耳5016可转动式连接,例如转轴式连接或铰接,另一端与上开门501滑动式连接。所述上开门驱动油缸5011还与液压站10相连,当plc控制中心控制液压站10开始工作以驱动上开门驱动油缸5011的油缸杆伸出时,上开门驱动油缸5011的油缸杆推动摇臂滑杆5013围绕上支耳5016向上转动,摇臂滑杆5013带动上开门501向上滑动,将门打开;而当plc控制中心通过液压站10驱动上开门驱动油缸5011的油缸杆缩回,上开门驱动油缸5011的油缸杆拉动摇臂滑杆5013向下转动,摇臂滑杆5013带动上开门501向下滑动,将门关闭。采用油缸驱动的方式,动力直接由垃圾中转站的液压站10提供,无需单独设置动力源,成本低,安装简单方便。

[0075]

具体地,所述摇臂滑杆5013通过可转滑套5014与上开门501相连,其中,所述可转滑套5014的滑动部安装在上开门501上并可左右滑动,例如在上开门501的表面上横向开设滑槽,所述可转滑套5014的滑动部即位于滑槽内,或者,上开门501的表面上横向设置有滑轨,所述可转滑套5014的滑动部套设在滑轨上。而所述摇臂滑杆5013则与可转滑套5014的转动部滑动式连接,例如摇臂滑杆5013穿过可转滑套5014的转动部,转动部相对于滑动部可转动,从而使得摇臂滑杆5013与转动部之间的滑动更加顺畅,防止出现卡位的情况。可以理解,作为另一种实施方式,所述摇臂滑杆5013也可以直接与可转滑套5014的滑动部铰接。

[0076]

可以理解,作为另一种实施方式,所述驱动机构可以包括提升装置5021和提升绳卷筒5022,所述提升装置5021和提升绳卷筒5022安装在垃圾中转站的入口处并位于滑动架502的上方,所述提升装置5021与提升绳卷筒5022相连以带动其转动,所述提升绳卷筒5022中的绳缆与上开门501相连,所述提升装置5021与plc控制中心电性连接,当plc控制中心控制提升装置5021工作以带动提升绳卷筒5022转动,提升绳卷筒5022中的绳缆收卷以将上开门501向上提升,当plc控制中心控制提升装置5021反方向转动以带动提升绳卷筒5022反向转动,提升绳卷筒5022中的绳缆放卷,上开门501在重力作用下向下滑动。其中,所述提升装置5021可以采用直流电机或交流电机,绳缆可以采用钢丝绳、碳纤维绳、硬质合金绳等强度较大的绳材。

[0077]

其中,所述提升绳卷筒5022的数量为两个且分别位于上开门501左右两侧边的正上方,从而确保上开门501的提升和下放更加平稳。

[0078]

另外,所述提升绳卷筒5022中的绳缆通过绳夹5023与上开门501的左右两侧边固定相连,保证了绳缆与上开门501之间的连接可靠性。

[0079]

另外,所述驱动机构包括安装在滑动架502上并用于对绳缆起到导向作用的导向套,所述提升绳卷筒5022中的绳缆穿过导向套后与上开门501相连。通过设置导向套,可以防止绳缆在提升和下放过程中出现大幅晃动,保证了安全性。

[0080]

可以理解,所述上开门501和滑动架502之间采取滑套与滑轨的配合方式、滑块与滑槽的配合方式、滑轮与滑槽的配合方式中的任一种。例如,在上开门501的两侧设置滑套,滑动架502的两侧设置滑轨,将滑套套设在滑轨上即可进行上下滑动;或者,上开门501的两侧设置滑块,滑动架502的两侧边上开设有滑槽,滑块可在滑槽内上下滑动。作为优选的,所述上开门501的左右两侧设置有滑轮503,所述滑动架502的左右两侧边上开设有滑槽,所述滑轮503安装在该滑槽内。

[0081]

可以理解,本发明的单向进出式垃圾中转站通过控制电路实现自动化控,具体的

控制电路图如图11至图13所示。其中,三相电源接口包括三根火线l1、l2、l3和一根零线n,三根火线上分别串联有断路器q1,断路器q1之后并联有油泵电机控制电路、卷扬机电机控制电路、除臭电机控制电路、卸车冲水电机控制电路,卷扬电机控制电路包括断路器q3、于断路器q3之后相互并联的接触器km2和接触器km3、连接于接触器km2和接触器km3之后的热继电器kh2,卷扬电机m2连接于热继电器kh2;油泵电机控制电路包括依次连接的断路器q2、接触器km1、热继电器kh1,油泵电机m1连接于热继电器kh1;除臭电机控制电路包括依次连接的断路器q4、接触器km4、热继电器kh3,除臭电机m3连接于热继电器kh3;卸车冲水电机控制电路包括依次连接的断路器q5、接触器km5、热继电器kh4,油泵电机m4连接于热继电器kh4。在火线l1和零线n上还串联有断路器q7和报警器,火线l1和零线n上串接断路器q6后输出24v直流电源。另外,控制电路还包括依次并联于24v直流电源的油泵总阀开关电路、推铲前进电路、推铲后退电路、入料口开电路、入料口关电路、出料门开电路、出料门关电路、上冲水电路、下冲水电路、正常提示电路、仓满指示电路、故障报警电路、就绪指示电路、转运斗进电路、转运斗退电路、多个数码管电路等,这些个电路模块结构基本相同,均由相应的常开触头和电磁阀串联而成。

[0082]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让