一种竹篾集成集装箱底板组坯用限位托盘的制作方法

2021-02-19 06:02:28|

2021-02-19 06:02:28| 438|

438| 起点商标网

起点商标网

[0001]

本实用新型涉及木材工业中的人造板制作领域,尤其涉及一种竹篾集成集装箱底板组坯用限位托盘。

背景技术:

[0002]

集装箱的主要承载面积是底板,集装箱制造业要求底板具有很高的力学性能、外观质量、抗冲击性和耐老化性能。现有的集装箱底板类别包括全木质的集装箱底板和竹木复合集装箱底板。全木的集装箱底板需要消耗大量的硬质木材,硬质木材的生长周期长,大量的砍伐对环境造成了非常恶劣的影响。随着人类对环境保护的日益重视,木质的集装箱底板慢慢在退出市场,由竹木复合集装箱底板来进行取代。现在市场上比较多见的还是一层竹帘一层单板或者多层竹帘与单板复合而成的结构。在组坯时,常规现有技术是将竹篾或竹片先编织成竹帘或竹席后再进行组坯,需要额外购买设备或人力进行编织,提高了集装箱底板成本。如果直接采用散装竹篾或竹片进行组坯,如何将一定重量的不经过编织的径向竹篾铺装均匀,使板坯各处的密实度接近,不至于因为局部密实度特别大或很小从而影响到集装箱底板的强度。

技术实现要素:

[0003]

本实用新型要解决的技术问题是克服现有技术的不足,提供一种竹篾不经过编织竹帘且集装箱底板密实度均匀的竹篾集成集装箱底板组坯用限位托盘。

[0004]

为解决上述技术问题,本实用新型采用以下技术方案:

[0005]

一种竹篾集成集装箱底板组坯用限位托盘,包括托盘本体和设置于托盘本体两侧上且用于限制待组坯材料位置的限位装置,所述限位装置包括长档杆、短档杆、短销、复位弹簧和转动轴,所述长档杆沿托盘本体长度方向水平设置且所述长档杆沿长档杆的宽度方向设有通孔,所述转动轴穿过长档杆的通孔且所述转动轴的两端分别连接有短档杆和短销,所述短档杆沿水平方向倾斜且靠近托盘本体内侧设置,所述复位弹簧位于短销和长档杆之间并且所述复位弹簧的一端与短销连接。

[0006]

作为对上述技术方案的进一步改进:

[0007]

所述短档杆与水平方向的夹角为α,30

°

≤α≤60

°

。

[0008]

所述限位托盘还包括设置于限位装置外侧的支撑杆和支撑块,所述支撑块通过支撑杆与长档杆连接。

[0009]

至少一个设置于限位装置外侧的支撑块与托盘本体通过转销连接,所述支撑块相对于转销可转动。

[0010]

所述托盘本体前后两端的至少一端设有挡板。

[0011]

与现有技术相比,本实用新型的优点在于:

[0012]

本实用新型的竹篾集成集装箱底板组坯用限位托盘,当对短档杆或短销加载作用力时,短档杆或短销绕转动轴旋转,卸载作用力后在复位弹簧的作用下使得短档杆或短销

复位。在热压或冷压成型时,限位装置一方面限定了组坯材料的位移,压板可以直接对组坯材料进行热压或冷压,另一方面当压板下降作用于短档杆时,短档杆绕转动轴旋转下降,这时压板可继续下降对组坯材料进行热压或冷压,不影响压板对组坯材料施加作用力,使得冷压或热压进展顺利,当热压或冷压结束后,压板卸载作用力,这时候短档杆在复位弹簧的作用下复位。

[0013]

本实用新型的竹篾集成集装箱底板组坯用限位托盘,在组坯和固化成型是采用组坯用限位托盘,竹篾不需要编织成竹帘即可直接用来制备成集成集装箱底板,能够减少竹帘编织这部分的设备投入,省去竹帘编织工序能够降低人工成本及编织线成本和电耗,从而降低集装箱底板的生产成本,产品更具竞争力。

附图说明

[0014]

图1是竹篾集成集装箱底板组坯用限位托盘的主视图。

[0015]

图2是竹篾集成集装箱底板组坯用限位托盘的俯视图。

[0016]

图3是竹篾集成集装箱底板组坯用限位托盘的侧视图。

[0017]

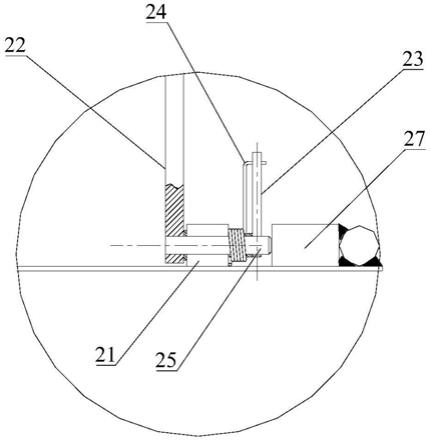

图4是图2中a处局部放大图。

[0018]

图5是图3中b处局部大图。

[0019]

图6是称重装置、传送装置和限位托盘的位置关系示意图。

[0020]

图7是竹篾集成集装箱底板的结构示意图。

[0021]

图中各标号表示:

[0022]

1、托盘本体;2、限位装置;21、长档杆;22、短档杆;23、短销;24、复位弹簧;25、转动轴;26、支撑杆;27、支撑块;3、面表层;4、芯层;5、底表层;6、挡板;7、传送装置;8、称重装置;9、转销。

具体实施方式

[0023]

以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。除非特殊说明,本实用新型采用的仪器或材料为市售。

[0024]

如图1至6所示,一种竹篾集成集装箱底板组坯用限位托盘,包括托盘本体1和设置于托盘本体1两侧上且用于限制待组坯材料位置的限位装置2,限位装置2包括长档杆21、短档杆22、短销23、复位弹簧24和转动轴25,长档杆21沿托盘本体1长度方向水平设置且长档杆21沿长档杆21的宽度方向设有通孔,转动轴25穿过长档杆21的通孔且转动轴25的两端分别连接有短档杆22和短销23,短档杆22沿水平方向倾斜且靠近托盘本体1内侧设置,复位弹簧24位于短销23和长档杆21之间并且复位弹簧24的一端与短销23连接。

[0025]

本实用新型的竹篾集成集装箱底板组坯用限位托盘,当对短档杆22或短销23加载作用力时,短档杆22或短销23绕转动轴25旋转,卸载作用力后在复位弹簧24的作用下使得短档杆22或短销23复位。在热压或冷压成型时,限位装置2一方面限定了组坯材料的位移,压板可以直接对组坯材料进行热压或冷压,另一方面当压板下降作用于短档杆22时,短档杆22绕转动轴25旋转下降,这时压板可继续下降对组坯材料进行热压或冷压,不影响压板对组坯材料施加作用力,使得冷压或热压进展顺利,当热压或冷压结束后,压板卸载作用力,这时候短档杆22在复位弹簧24的作用下复位。

[0026]

当短档杆22未受到任何作用力时,短档杆22与水平方向的夹角为α,30

°

≤α≤60

°

。在该角度范围内,一方面短档杆22相对于托盘本体1的高度够高,能够盛放并控制更多竹篾,另一方面短档杆22在承受作用力时能够更均匀,转动更便捷。当短档杆22受到作用力时,短档杆22在力的作用下可转动至与水平方向平行。

[0027]

限位托盘还包括设置于限位装置2外侧的支撑杆26和支撑块27,支撑块27通过支撑杆26与长档杆21连接。本实施例中,支撑块27是厚度规,其厚度为28.5mm,起控制集装箱底板厚度的作用。长档杆21、短档杆22的厚度20mm,比厚度规薄,冷压、热压时短档杆22下压,压平后其高度低于厚度规厚度,所以长档杆21、短档杆22不会影响冷压和热压。

[0028]

至少一个设置于限位装置2外侧的支撑块27与托盘本体1通过转销9连接,所述支撑块27相对于转销9可转动。本实施例中,其中一个支撑块27与托盘本体1通过转销9连接转动,支撑块27转动时,带动限位装置2一并转动,另一个支撑块27固定于托盘本体1上。在组坯热压后,由于两限位装置2之间的板坯与限位装置2之间间隙少,板坯与限位装置2之间挤压的很紧,会造成出板困难,因此,本实施例中,一个限位装置2与托盘本体1固定,另一个限位装置2是可转动,便于出板。

[0029]

在其他实施例中,支撑块27与托盘本体1可拆卸连接,如采用螺栓将支撑块27和托盘本体1连接,或者,在托盘本体1固定竖直板,螺栓与竖直板螺纹连接,螺栓底部抵触于支撑块27上,旋转螺栓,调节支撑块27和竖直板之间的间距,实现限位装置2和板坯之间间隙调控。

[0030]

托盘本体1前后两端的至少一端设有挡板6。本实施例中,挡板6是随装随取的,在组坯前放置于托盘本体1上,保证竹篾一端整齐,在组坯完后取下。

[0031]

实施例1

[0032]

一种本实施例的竹篾集成集装箱底板的制备方法,包括以下步骤:

[0033]

a、毛竹截断:用截断锯将毛竹按所需竹篾长度锯断为竹筒,竹筒的通用规格包括2480mm、1700mm、1460mm,本实施例为2480mm。

[0034]

b、竹筒开片:通过全自动或半自动开片机将竹筒开成竹片,一个竹筒一次性开成几片竹片,竹片宽度约35.2mm。全自动开片机会根据竹筒口径大小自动选择对应的刀具开片,半自动开片机通过人工判断竹筒大小来手动选择刀具。

[0035]

c、竹片剖成径向竹篾:竹片通过剖篾机剖成径向竹篾。竹片进料时竹青面朝下竹黄面朝上,通过几台剖篾机的联结,一片竹片一开二,二开四,四开八,八开十六,最终变为十六片径向竹篾,竹篾厚度约2.2mm。

[0036]

d、竹篾按120片打捆:每捆绑三道包装带,包装带用两种颜色,其中固定一种颜色包装带捆一道,捆在竹篾大头一端,另一种包装带捆两道,竹篾捆好后将端部弄整齐。

[0037]

e、竹篾烘干:竹篾装入房窑码堆或隧道窑装架,烘干温度约80-100℃,烘干含水率为8%以下。

[0038]

f、竹篾浸胶:采用酚醛树脂胶粘剂进行浸胶,浸胶波美度15.5,浸胶时间3分钟,沥胶时间约5分钟。浸胶过程中开启空气压缩机,用压缩空气将胶液搅拌均匀。

[0039]

g、浸胶竹篾烘干:浸胶后的竹篾装入隧道窑铁架烘干,烘干温度40-60℃,烘干含水率为8-14%即可出窑。

[0040]

h、组坯:

[0041]

将限位托盘放置于传送装置7(本实施例由传送皮带和皮带支撑架构成,传送皮带固定在皮带支撑架上,多个传送装置7排列成流水线用于传输限位托盘)上,在其中一个传送装置7下方安装有称重装置8(称重装置8位于皮带支撑架下)。本实施例中,称重装置8为电子称。

[0042]

先在限位托盘上铺好底表层5和紧贴底表层5的木单板,限位托盘行走至称重装置上,在托盘本体1的一端放置一可随装随取的挡板6,将限位托盘、挡板6及已铺装材料重量置零,然后铺装竹篾。挡板6的作用是可以保证竹篾的一端能够排整齐。

[0043]

重量称好后(本实施例的配置竹篾重量54kg),限位托盘行走至下一工位,然后剪掉捆绑竹篾的包装带并去除包装带,再将竹篾铺装均匀,最后放置木单板和面表层3。组坯时根据包装带标识的竹篾大头方向,做到相邻两组竹篾大小头交叉搭配,保证板坯两端厚度及密实度基本均匀,组坯完成后拿下托盘本体1的活动挡板6。

[0044]

i、冷压:移动限位托盘至冷压机下进行冷压处理,冷压时间60s,冷压压力235-245bar。

[0045]

j、热压:在面表层上盖上覆膜纸(即浸渍纸)进行热压成型,一次热压成型单位压力35-40kg/cm2,热压时间40分钟,保压温度123-135℃。

[0046]

k、裁边:根据订单图纸锯成所需尺寸。

[0047]

l、检验:进行物理力学性能检测及外观检验。

[0048]

m、开榫、封边:按订单图纸开榫、倒角及腻子封边处理然后板边油漆。

[0049]

n、入库。

[0050]

如图7所示,本实用新型的竹篾集成集装箱底板,由面表层3和底表层5及面表层3和底表层5之间的芯层4构成,芯层4中包括径向竹篾层和分别设置于径向竹篾层上、下表面的木单板层。

[0051]

本实施例竹篾集成集装箱底板为8层,ply2为面表层3,ply8为底表层5,ply3-ply7为芯层4,面表层3和底表层5为木单板层,径向竹篾层上、下表面各设有两层木单板层。

[0052]

实施例2:

[0053]

本实施例竹篾集成集装箱底板的制备方法与实施例1大致相同,不同之处在于:

[0054]

(1)步骤h中,竹篾重量62kg。

[0055]

本实施例竹篾集成集装箱底板为6层,ply2为面表层3,ply6为底表层5,ply3-ply5为芯层4,面表层3和底表层5为木单板层,径向竹篾层上、下表面各设有一层木单板层。

[0056]

实施例3:

[0057]

本实施例竹篾集成集装箱底板的制备方法与实施例1相同。

[0058]

实施例竹篾集成集装箱底板为8层,ply2为面表层3,ply8为底表层5,ply3-ply7为芯层4。面表层3和底表层5为竹席层,径向竹篾层上、下表面各设有两层木单板层。

[0059]

实施例4:

[0060]

本实施例竹篾集成集装箱底板的制备方法与实施例2相同。

[0061]

实施例竹篾集成集装箱底板实施例为6层,ply2为面表层3,ply6为底表层5,ply3-ply5为芯层4。面表层3和底表层5为竹席层,径向竹篾层上、下表面各设有一层木单板层。

[0062]

表1各实施例的竹篾集成集装箱底板具体结构

[0063][0064]

当面表层3或底表层5采用纵向木单板时,面表层3或底表层5的厚度为0.4-0.9mm,当面表层3或底表层5采用竹席时,面表层3或底表层5的厚度为0.8-1.2mm,芯层4内木单板厚度为1.5-1.7mm,竹篾为厚度1.6-2.6mm。

[0065]

表2为各实施例竹篾集成集装箱底板的力学性能。从表2中可知,本实施例的竹篾集成集装箱底板力学性能符合要求,其中竹篾集成集装箱底板的含水率为6.5-7.5%,密度为0.8-0.88g/cm3,纵向静曲强度为90-100mpa,横向静曲强度为39-46mpa,纵向弹性模量为10600-12000mpa,横向弹性模量为4300-5000mpa,短跨距剪切力为10000-11500n,集中载荷为70000-76000n。

[0066]

表2各实施例竹篾集成集装箱底板的力学性能

[0067][0068]

虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 集装箱

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让