一种引火件载具盘自动下线的传递装置的制作方法

2021-02-19 01:02:47|

2021-02-19 01:02:47| 258|

258| 起点商标网

起点商标网

[0001]

本实用新型涉及民用爆破器材技术领域,具体涉及一种引火件载具盘自动下线的传递装置。

背景技术:

[0002]

在工业雷管自动装配生产过程中,需要将引火件传送到每一个装配工位用于工业雷管的装配。目前,引火件的传送是由人工将引火件装入周转箱后运输至装配工位,卸下引火件后再将用于盛装引火件的空周转箱运走。由于装配人员的操作速度与传送人员的传送量需要协调匹配,且装配工位存在定员定量要求,导致引火件运送工人频繁进出装配工位、周转箱体积偏大、搬动运输不便、存在安全隐患等问题。

[0003]

根据国家民用爆破器材行业技术发展指导意见要求,引火件的传送须进一步发展为无人操作、无人运送以及无人车间。因此,发展无人化全自动化车间、向装配工位全自动传送引火件、自动回收周转载具盘,实现引火件的自动流转,是民用爆破器材行业技术发展的必然趋势。

[0004]

特别是近些年来,工业雷管技术快速发展,工业和信息化部要求实现工业雷管的无人化和智能化装配生产。因此,在工业雷管的无人化和智能化装配生产过程中,必须实现引火件全自动输送上料、引火件载具盘全自动下线周转。

[0005]

现有的生产工艺过程,一般是由人工将装有引火件的周转箱、载具盘、转运车进行托运,向工业雷管装配生产线输送和供料,取走引火件后,空的周转箱、载具盘、转运车再由人工运回引火件生产处进行周转使用。

[0006]

在有的工业雷管自动化装配生产线上,所使用的载具盘采用了在线实时循环周转使用的方式,将引火件装到载具盘上的过程是人工操作,由于在线装载过程的时间紧迫性和运行速度慢,造成了在线操作时操作人员紧张、忙乱、容易出差错。

[0007]

综上,现有技术中在工业雷管的装配生产过程中,存在有人工传递引火件及其载具盘的工艺方式,并且存在现场周转存量大、操作技术水平低、安全性差、效率低的弊端,具体地:

[0008]

1)引火件整箱装载,箱内引火件无固定存放次序、相互之间容易混乱缠绕、取放过程相互缠绕拉扯,容易损坏引火件的焊接部位、且影响作业效率;

[0009]

2)引火件整箱装载,单次存放量、运输量大、造成装配生产过程操作不便、生产安全风险大;

[0010]

3)引火件整箱装载,由于一箱装载量大,当班使用不完时、剩余引火件频繁调度搬运,容易造成管理混乱和安全隐患。

技术实现要素:

[0011]

有鉴于此,本实用新型提供了一种引火件载具盘自动下线的传递装置,能够自动拾取传递过来的空载具盘,并通过取放码垛模块有序装垛在转运车上,实现引火件载具盘

的连续化和自动化下线,避免了使用箱装方式以及人工传递的安全隐患和缺陷。

[0012]

本实用新型的技术方案为:一种引火件载具盘自动下线的传递装置,包括:外框架模块、台面板模块、取放码垛模块和转运车;

[0013]

所述台面板模块安装于所述外框架模块内部且距离底部设定高度,所述载具盘通过外部动力装置传送到所述台面板模块上;所述转运车位于所述外框架模块底部;所述取放码垛模块安装于所述外框架模块顶端,能够将所述台面板模块上的载具盘运送到所述转运车中,实现载具盘自动下线的传递。

[0014]

优选地,所述外框架模块包括:立架、托架和底板;所述立架为长方体状框架,其安装于底板之上,其顶端分别设有两根横梁和两根纵梁,其竖直方向中部设有两根纵梁,托架两端分别安装于立架中部的两根纵梁上且位于立架的内部纵向前端;所述台面板模块安装于托架上;所述取放码垛模块支撑在立架的顶端横梁上,用于取放载具盘。

[0015]

优选地,所述底板上设有导向轨道和步进定位机构,两条导向轨道分别纵向分布在底板上,步进定位机构设在两条导向轨道之间并与上位机无线连接,转运车能够沿导向轨道滑动且能够根据上位机的指令将转运车锁定在导向轨道中或从导向轨道中解锁并前后推动转运车。

[0016]

优选地,所述步进定位机构包括:气缸、滑块和固定架,所述气缸的缸体端通过固定架固定于底板上,所述滑块安装在气缸的活塞端并与转运车底部卡合,气缸初始处于缩回状态,每次伸长一个载具盘宽度,能够通过滑块将转运车向后推动一个载具盘的宽度。

[0017]

优选地,所述台面板模块包括:基板、导向限位条和推送到位装置;所述基板安装于托架上,导向限位条安装于基板的左右以及后方的侧边,形成“u”字型的导向限位框,用于对移送到基板上的载具盘进行前后导向以及左右和后方移动限位;所述推送到位装置安装于基板下底面,基板上对应位置开设有对应的导向通槽,使推送到位装置能够作用于基板上的载具盘的底部并能够前后移动载具盘以及移动到位后对载具盘前后左右限位。

[0018]

优选地,所述取放码垛模块包括:电机升降模组、吸盘组件和水平转运模块;所述水平转运模块包括:固定板、气缸和“l”型滑动板,固定板两端分别固定在立架顶端的两个横梁上,气缸的缸体端安装在固定板上,其活塞端沿纵向伸缩,“l”型滑动板的水平段支撑在气缸的活塞端,能够随着气缸的伸缩而前后移动,“l”型滑动板的竖直段的背面设有竖直滑槽;所述电机升降模组安装于“l”型滑动板的竖直滑槽中并与其滑动配合;所述吸盘组件固定于电机升降模组的底部,用于吸附基板上的载具盘。

[0019]

优选地,所述吸盘组件包括:抓手和用于安装抓手的抓手架,所述抓手架安装在电机升降模组的底端,所述抓手为钩形抓手或磁力吸盘抓手或真空吸盘抓手。

[0020]

优选地,所述电机升降模组包括:竖杆和驱动竖杆沿“l”型滑动板上的竖直滑槽上下滑动的电动装置。

[0021]

优选地,所述转运车包括:车体和车轮;转运车通过四个车轮与底板的导向轨道滑动配合,四个车轮分别安装于车体的四角下方,其中,前端两个车轮为固定轮,后端两个车轮为万向轮。

[0022]

有益效果:

[0023]

(1)本实用新型的传递装置能够通过取放码垛模块自动拾取传递过来的空载具盘,并有序装垛在转运车上,实现引火件载具盘的连续化和自动化下线,避免了箱装方式以

及人工传递的安全隐患和缺陷,有效提高了引火件及其载具盘输送过程的安全性和可靠性以及周转效率。

[0024]

(2)本实用新型的传送装置将外框架模块设计为立架、托架和底板相互配合的模块,利用框架结构,能够有效地将台面板模块、取放码垛模块和转运车都与外框架模块集成,并在其内部即可完成载具盘的自动下线,有效提高自动化程度,且合理利用空间结构、有效节省传递装置的占地面积。

[0025]

(3)本实用新型的传送装置的底板上设置的导向轨道和步进定位机构,能够方便转运车在底板上定向滑动以及滑动到预设位置处将转运车定位。

[0026]

(4)本实用新型的传送装置中的台面板模块的具体设置,能够将其上的载具盘准确移动到取放码垛模块的正下方,有利于取放码垛模块准确抓取载具盘。

[0027]

(5)本实用新型的传送装置中的取放码垛模块的具体设置,既能够上下升降移动载具盘,又能够水平移动载具盘,有效增加了载具盘的转运效率和灵活性。

附图说明

[0028]

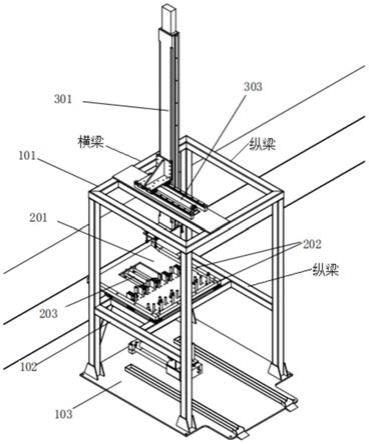

图1为本实用新型的传送装置的结构示意图(第一视角)。

[0029]

图2为本实用新型的传送装置的结构示意图(第二视角)。

[0030]

图3为本实用新型的传送装置中的转运车的局部放大图。

[0031]

其中,101-立架,102-托架,103-底板,201-基板,202-导向限位条,203-推送到位装置,301-电机升降模组,302-吸盘组件,303-水平转运模块,401-车体,402-车轮。

具体实施方式

[0032]

下面结合附图并举实施例,对本实用新型进行详细描述。

[0033]

实施例1:

[0034]

本实施例提供了一种引火件载具盘自动下线的传递装置,能够自动拾取传递过来的空载具盘,并通过取放码垛模块有序装垛在转运车上,实现引火件载具盘的连续化和自动化下线,避免了使用箱装方式以及人工传递的安全隐患和缺陷。

[0035]

如图1-3所示,该传递装置包括:外框架模块、台面板模块、取放码垛模块和转运车;其中,外框架模块包括:立架101、托架102和底板103,台面板模块包括:基板201、导向限位条202和推送到位装置203,取放码垛模块包括:电机升降模组301、吸盘组件302和水平转运模块303,转运车包括:车体401和车轮402。

[0036]

该传递装置的连接关系为:立架101为长方体状框架,其安装于底板103之上,其顶端分别设有两根横梁和两根纵梁,其竖直方向中部设有两根纵梁(可根据来料传送装置的安装高度选择中部纵梁的安装高度,以便于匹配不同层数的传送装置),托架102两端分别安装于立架101竖直方向中部的两根纵梁上且位于立架101的内部纵向一端,令该端为前端;台面板模块整体安装于托架102上;其中,基板201安装于托架102上,导向限位条202安装于基板201的左右以及后方的侧边,形成“u”字型的导向限位框(导向限位框的大小可调,以适用于不同规格的载具盘),用于对移送到基板201上的载具盘进行前后导向以及左右和后方移动限位;推送到位装置203安装于基板201的下底面,基板201上对应位置开设有对应的导向通槽,使推送到位装置203能够作用于基板201上的载具盘的底部并能够前后移动载

具盘以及移动到位后对载具盘前后左右限位(即水平锁定);

[0037]

取放码垛模块支撑在立架101的顶端横梁上,用于取放载具盘;其中,水平转运模块303的两端分别固定在立架101顶端的两个横梁上(水平转运模块303包括:固定板、气缸和“l”型滑动板,固定板两端分别固定在立架101顶端的两个横梁上,气缸的缸体端安装在固定板上,其活塞端沿纵向伸缩,“l”型滑动板的水平段支撑在气缸的活塞端上,能够随着气缸的伸缩而前后移动,“l”型滑动板的竖直段的背面设有竖直滑槽),电机升降模组301安装于“l”型滑动板的竖直滑槽中并与其滑动配合,吸盘组件302固定于电机升降模组301的底部,用于吸附基板201上的载具盘(通过调整吸盘组件302的大小,能够单次吸附一个以上载具盘);

[0038]

底板103上设有导向轨道和步进定位机构,两条导向轨道分别纵向分布在底板103上,步进定位机构设在两条导向轨道之间并与上位机(采用现有技术中常规的上位机,其内设置有用于控制转运车锁定、解锁和步进的程序,均可通过常规技术实现,不是本实用新型的创新点)无线连接,转运车能够沿导向轨道滑动且能够根据上位机的指令将转运车锁定在导向轨道中或从导向轨道中解锁并前后推动转运车,其中,转运车通过四个车轮402与底板103的导向轨道滑动配合,四个车轮402分别安装于车体401的四角下方。

[0039]

该传递装置的工作原理为:工作时,转运车通过步进定位机构锁定于底板103的导向轨道上设定位置,载具盘由传送装置(传送带或气缸等动力装置)传送至基板201上,受导向限位条202的导向和限位作用,载具盘在基板201上能够在设定范围内前后移动,推送到位装置203动作,将载具盘向前或向后推送到电机升降模组301的下方并使其水平锁定,此时电机升降模组301下降,带动吸盘组件302下降,吸盘组件302接触到载具盘后,将其吸附,之后电机升降模组301上升,带动吸盘组件302及其吸附的载具盘一同上升到设定位置,之后水平转运模块303将电机升降模组301和吸盘组件302以及其吸附的载具盘一起转运到转运车的车体401上方,之后电机升降模组301下降,带动吸盘组件302及其吸附的载具盘整体下降,载具盘下落到预设高度后,吸盘组件302松开并与载具盘分离,使载具盘码放于车体401内,之后电机升降模组301上升,带动吸盘组件302上升到位,水平转运模块303将电机升降模组301和吸盘组件302转运回初始位置,继续取放下一个载具盘,依此传递方法重复能够实现载具盘自动下线的传递,当转运车内第一排载具盘码垛高度达到设定值时,转运车上的步进定位机构动作解锁,将转运车向外推动一个载具盘盘宽的距离,继续堆码第二排载具盘,当堆码数量达到预设满载值时,取放码垛模块自动停止并向上位机发出满车信号,人工拉走满载的转运车并将空的转运车推入堆码位置继续堆码载具盘。

[0040]

实施例2:

[0041]

在实施例1的基础上,吸盘组件302包括:抓手和用于安装抓手的抓手架,抓手架安装在电机升降模组301的底端,抓手为钩形抓手或磁力吸盘抓手或真空吸盘抓手,抓手能够将载具盘抓取、携带并释放到设定位置。

[0042]

实施例3:

[0043]

在实施例1或2的基础上,电机升降模组301包括:竖杆和驱动竖杆沿“l”型滑动板上的竖直滑槽上下滑动的电动马达(或电机),电动马达通过预设程序(该程序采用现有技术中的常规程序,不是本实用新型的创新点)驱动,能够进行无级调节。

[0044]

实施例4:

[0045]

在实施例1或2或3的基础上,转运车的前端两个车轮402为固定轮,用于引导转运车前后移动,后端两个车轮402为万向轮,用于调整转运车转向。

[0046]

实施例5:

[0047]

在实施例1或2或3或4的基础上,转运车上能装两排以上载具盘,每排载具盘包括两层以上。

[0048]

实施例6:

[0049]

在实施例1-5中任意一个实施例的基础上,底板103上的步进定位机构包括:气缸、滑块和固定架,气缸的缸体端通过固定架固定于底板103上,滑块安装在气缸的活塞端并与车体401底部卡合,气缸初始处于缩回状态,每次伸长一个载具盒宽度,能够通过滑块将转运车向后推动一个载具盒的宽度。

[0050]

综上所述,以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让