一种用于散状工业物料的自动分料机的制作方法

2021-02-19 00:02:38|

2021-02-19 00:02:38| 242|

242| 起点商标网

起点商标网

[0001]

本发明涉及工业材料分料领域,特别涉及一种用于散状工业物料的自动分料机。

背景技术:

[0002]

随着科技的进步和工业产能需求的提升,每天会生产出大量物料,对于颗粒类和粉类的散料想要等量分料会耗费大量人力和时间,为了解决这个问题,申请号cn201720687700.1提出一种分料装置。该装置自动化程度低、效率低、安全系数低,柔性差只适用于药粉等量分料,无法高效便捷生产。

技术实现要素:

[0003]

针对上述技术问题本发明提出一种用于散状工业物料的自动分料机,包括安装架体,所述安装架体的上板上安装面与料盒推送装置的料盒推送装置底板的下安装面安装在一起,且料盒推送装置底板的后侧边沿与安装架体的上板后侧边沿相对齐,所述安装架体的上板上安装面与原材料存放装置的原材料存放装置底板的下安装面安装在一起,且原材料存放装置底板靠近安装架体的上板右侧,所述安装架体的上板上安装面与料盒抓取运送装置中料盒抓取运送装置安装立柱的下安装面安装在一起,且料盒抓取运送装置安装立柱的下板左侧边沿与安装架体的上板左侧边沿相对齐,所述安装架体的上板上安装面与成品存放装置的成品存放装置底板的下安装面安装在一起,且成品存放装置底板上安装面的左侧和前侧边沿与安装架体的上板上安装面的左侧和前侧边沿相对齐。

[0004]

所述料盒推送装置包括料盒推送装置底板、安装支架、安装上板、料盒推送导轨、料盒推送滑块、料盒推送板、料盒推送气缸支架、料盒推送气缸、料盒推送气缸滑块、料盒推送气缸滑块连接板、料盒推送装置安装固定座、料盒推送装置右立板、料盒推送装置左立板、右前挡板、左前挡板、推压气缸安装板、推压气缸、推压气缸推压块、料盒推送装置后板、料道支撑座、料道底板、料道侧板、料道后挡板、料盒,所述料盒推送装置底板的下安装面与安装架体的上板上安装面安装在一起,所述料盒推送装置底板的上安装面与安装支架的下安装面安装在一起,所述安装支架的上安装面与安装上板的下安装面安装在一起,且两个安装支架分布在安装上板的前后两侧,所述安装上板的上安装面与料盒推送导轨的下安装面安装在一起,所述料盒推送导轨的外侧与料盒推送滑块的内侧相配合,所述料盒推送滑块的上安装面与料盒推送板的下安装面安装在一起,且料盒推送滑块的后侧边沿与料盒推送板的后侧边沿相对齐,所述安装上板的上安装面与料盒推送气缸支架的下安装面安装在一起,且料盒推送气缸支架的后侧边沿与安装上板的后侧边沿相对齐,所述料盒推送气缸支架的前侧安装面与料盒推送气缸的后侧安装面安装在一起,所述料盒推送气缸的外侧与料盒推送气缸滑块的内侧相配合,所述料盒推送气缸滑块的上安装面与料盒推送气缸滑块连接板的下安装面安装在一起,且料盒推送气缸滑块连接板的左侧边沿与料盒推送气缸滑块的左侧边沿相对齐,所述料盒推送气缸滑块连接板的右侧下平面与料盒推送板的上平面安装在一起,所述料盒推送装置底板的上安装面与料盒推送装置安装固定座的下板下安装

面安装在一起,且料盒推送装置安装固定座靠近料盒推送装置底板的右侧,所述料盒推送装置安装固定座的上板上安装面与料盒推送装置后板的下安装面安装在一起,且料盒推送装置后板的后侧边沿与料盒推送装置安装固定座的后侧边沿相对齐,所述料盒推送装置安装固定座的上板上安装面与料盒推送装置左立板的下安装面安装在一起,且料盒推送装置安装固定座的上板左侧边沿与料盒推送装置左立板的左侧边沿相对齐,所述料盒推送装置安装固定座的上板上安装面与料盒推送装置右立板的下安装面安装在一起,且料盒推送装置右立板的右侧边沿与料盒推送装置安装固定座的上板右侧边沿相对齐,所述料盒推送装置左立板的前侧安装面与左前挡板的后侧安装面安装在一起,且左前挡板的左侧边沿与料盒推送装置左立板的左侧边沿相对齐,所述料盒推送装置右立板的前侧安装面与右前挡板的后侧安装面安装在一起,且右前挡板的右侧边缘与料盒推送装置右立板的右侧边沿相对齐,所述料盒推送装置左立板与料盒推送装置右立板的上安装面与推压气缸安装板的下安装面安装在一起,所述推压气缸安装板的上安装面与推压气缸的下安装面安装在一起,所述推压气缸的伸出轴端部与推压气缸推压块相连接,所述料盒推送装置底板的上安装面与料道支撑座的下安装面安装在一起,且料道支撑座的后侧边沿与料盒推送装置底板的后侧边沿相对齐,所述料道支撑座的上侧安装面与料道底板的下侧安装面安装在一起,所述料道底板的两侧分别与料道侧板的内部侧面安装在一起,且料道侧板的下平面与料道底板的下平面相对齐,所述料道底板的后侧安装面与料道后挡板的前侧安装面安装在一起,且料道底板的下平面与料道后挡板的下平面相对齐,所述料道底板的上平面布置有料盒。

[0005]

所述原材料存放装置包括原材料存放装置底板、原材料存放装置前支腿、原材料存放装置后支腿、原材料存放装置上板、料仓前侧固定板、料仓后侧固定板、料仓、保护罩体、导向板、推料导轨、推料滑块、推料板、下料板、推料板推动气缸支架、推料板推动气缸,所述原材料存放装置底板下安装面安装固定在安装架体的上板上安装面上,所述原材料存放装置底板的上安装面与原材料存放装置前支腿的下安装面安装固定在一起,且原材料存放装置底板的前侧边沿与原材料存放装置前支腿的前侧边沿相对齐,所述原材料存放装置底板的上安装面与原材料存放装置后支腿的下安装面安装固定在一起,且原材料存放装置底板的后侧边沿与原材料存放装置后支腿的后侧边沿相对齐,所述原材料存放装置前支腿和原材料存放装置后支腿的上侧平面与原材料存放装置上板的下侧平面接触,所述原材料存放装置上板的前侧安装面与料仓前侧固定板的后侧安装面安装在一起,且原材料存放装置上板的下侧边沿与料仓前侧固定板的下侧边沿相对齐,所述原材料存放装置上板的后侧安装面与料仓后侧固定板的前侧安装面安装在一起,且原材料存放装置上板的下侧边沿与料仓后侧固定板的下侧边沿相对齐,所述原材料存放装置上板的上安装面与导向板的下安装面安装在一起,所述导向板的上安装面与推料导轨的下安装面安装在一起,所述推料导轨的外侧与推料滑块的内侧相配合,所述推料滑块的上侧安装面与推料板的下侧安装面安装在一起,且推料滑块靠近推料板的右侧,所述导向板的上侧安装面与下料板的下侧安装面安装在一起,且下料板的前侧边沿与导向板的前侧边沿相对齐,所述导向板的下安装面与保护罩体的上安装面安装在一起,且保护罩体靠近导向板的前侧,所述导向板的上侧安装面与推料板推动气缸支架的下侧安装面安装在一起,且导向板的后侧面与推料板推动气缸支架的后侧面相对齐,所述推料板推动气缸支架的后侧面与推料板推动气缸的前侧安装面安装在一起,所述推料板推动气缸的伸出轴端部与推料板连接在一起。

[0006]

所述料盒抓取运送装置包括料盒抓取运送装置安装立柱、料盒抓取运送装置前板、料盒抓取运送装置导轨、料盒抓取运送装置滑块、横移滑板、抓取垂直气缸支架、抓取垂直气缸、抓取垂直气缸接头、垂直导轨、垂直滑块、垂直滑板、夹紧气缸垂直板、夹紧气缸安装板、夹紧气缸、夹紧支架、夹紧爪、夹紧定位销、驱动电机、上皮带压块、下皮带压块、驱动皮带轮、驱动皮带轮轴、从动皮带轮、从动皮带轮轴、皮带,所述料盒抓取运送装置安装立柱的上侧立柱前侧安装面与料盒抓取运送装置前板的后侧安装面安装在一起,且料盒抓取运送装置安装立柱的上平面与料盒抓取运送装置前板的上侧平面相对齐,所述料盒抓取运送装置前板的前侧安装面与料盒抓取运送装置导轨的后侧安装面安装在一起,所述料盒抓取运送装置导轨的外侧与料盒抓取运送装置滑块的内侧相配合,所述料盒抓取运送装置滑块的前侧安装面与横移滑板的后侧安装面安装在一起,所述横移滑板的前侧安装面与抓取垂直气缸支架的后侧安装面安装在一起,且抓取垂直气缸支架的上侧边沿与横移滑板上侧边沿相对齐,所述抓取垂直气缸支架的上侧安装面与抓取垂直气缸的下侧安装面安装在一起,且抓取垂直气缸的输出轴端部与抓取垂直气缸接头相连接,所述横移滑板的前侧安装面与垂直导轨的后侧安装面安装在一起,且垂直导轨的下侧边沿与横移滑板的下侧边沿相对齐,所述垂直导轨的外侧与垂直滑块的内侧相配合,所述垂直滑块的前侧安装面与垂直滑板的后侧安装面安装在一起,所述垂直滑板的上侧螺纹孔与抓取垂直气缸接头的螺纹外侧相配合,所述垂直滑板的前侧平面与夹紧气缸垂直板的后侧安装面安装在一起,所述夹紧气缸垂直板的下安装面与夹紧气缸安装板的上安装面安装在一起,且夹紧气缸垂直板位于夹紧气缸安装板的中间位置,所述夹紧气缸安装板的下安装面与夹紧气缸的上安装面安装在一起,所述夹紧气缸的前后两侧分别安装了夹紧支架,所述夹紧支架的外侧与夹紧爪的内侧安装在一起,所述夹紧爪的圆孔与夹紧定位销的外圆相配合,所述料盒抓取运送装置前板的后安装面与驱动电机的前侧安装面安装在一起,所述驱动电机的输出轴与驱动皮带轮轴保持同轴连接,所述驱动皮带轮轴的外圆与驱动皮带轮的内孔相配合,所述料盒抓取运送装置前板的前安装面圆孔与从动皮带轮轴的外圆相配合,所述从动皮带轮轴的外圆与从动皮带轮的内孔相配合,所述从动皮带轮与驱动皮带轮通过皮带捆绑在一起,且下皮带压块的右侧边沿与横移滑板的右侧边沿相对齐,所述皮带压块与下皮带压块将皮带夹紧。

[0007]

所述成品存放装置包括成品存放装置底板、导向柱、导向轴、固定销、弹簧固定轴、弹簧、成品存放装置上板、成品存放装置侧板,所述成品存放装置底板的上安装面与导向柱的下安装面安装在一起,且两个导向柱分布在成品存放装置底板的左右两侧,所述成品存放装置底板的上安装面与弹簧固定轴的下安装面安装在一起,且弹簧固定轴位于成品存放装置底板的中间位置,所述弹簧固定轴细端外圆与弹簧内孔相配合,所述导向柱的内孔与导向轴的外圆相配合,所述导向柱与导向轴通过固定销连接在一起,所述导向轴的上端面与成品存放装置上板的下端面安装在一起,且成品存放装置上板的左右两侧分别与成品存放装置侧板内侧安装面固定在一起,且成品存放装置侧板的下平面与成品存放装置上板的下平面相对齐。

[0008]

进一步的,所述料盒材质选用不锈钢,焊接后不能漏。

[0009]

进一步的,所述保护罩体材料选择优质钢板,表面处理选用镀硬铬。

[0010]

进一步的,所述料仓内侧表面光滑,便于材料下滑。

[0011]

进一步的,所述夹紧定位销外圆与料盒内孔相配合。

[0012]

本发明与现有技术相比的有益效果是:(1)本发明进行分料盒可以回收循环利用,节约成本而且环保;(2)本发明自动化程度高,人工上料完成后,后续无需人工参与;(3)本发明柔性高,颗粒类以及粉类胶囊类的原材料都可以使用本发明进行分料。

附图说明

[0013]

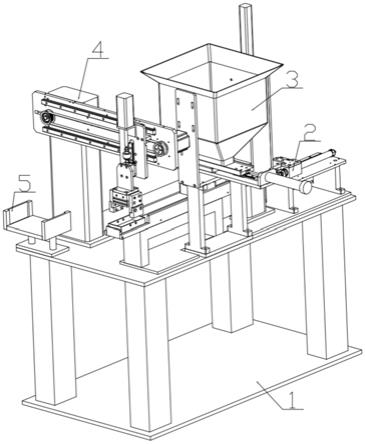

图1为本发明整体结构示意图;图2为本发明安装架体示意图;图3为本发明原材料存放装置示意图;图4为本发明原材料存放装置剖视图;图5为本发明料盒抓取运送装置示意图;图6为本发明图5中a处放大视图;图7为本发明图成品存放装置示意图;图8为本发明图成品存放装置剖视图。

[0014]

附图标号:1-安装架体;2-料盒推送装置;3-原材料存放装置;4-料盒抓取运送装置;5-成品存放装置;201-料盒推送装置底板;202-安装支架;203-安装上板;204-料盒推送导轨;205-料盒推送滑块;206-料盒推送板;207-料盒推送气缸支架;208-料盒推送气缸;209-料盒推送气缸滑块;210-料盒推送气缸滑块连接板;211-料盒推送装置安装固定座;212-料盒推送装置右立板;213-料盒推送装置左立板;214-右前挡板;215-左前挡板;216-推压气缸安装板;217-推压气缸;218-推压气缸推压块;219-料盒推送装置后板;220-料道支撑座;221-料道底板;222-料道侧板;223-料道后挡板;224-料盒;301-原材料存放装置底板;302-原材料存放装置前支腿;303-原材料存放装置后支腿;304-原材料存放装置上板;305-料仓前侧固定板;306-料仓后侧固定板;307-料仓;308-保护罩体;309-导向板;310-推料导轨;311-推料滑块;312-推料板;313-下料板;314-推料板推动气缸支架、315-推料板推动气缸;401-料盒抓取运送装置安装立柱;402-料盒抓取运送装置前板;403-料盒抓取运送装置导轨;404-料盒抓取运送装置滑块;405-横移滑板;406-抓取垂直气缸支架;407-抓取垂直气缸;408-抓取垂直气缸接头;409-垂直导轨;410-垂直滑块;411-垂直滑板;412-夹紧气缸垂直板;413-夹紧气缸安装板;414-夹紧气缸;415-夹紧支架;416-夹紧爪;417-夹紧定位销;418-驱动电机;419-上皮带压块;420-下皮带压块;421-驱动皮带轮;422-驱动皮带轮轴;423-从动皮带轮;424-从动皮带轮轴;425-皮带;501-成品存放装置底板;502-导向柱;503-导向轴;504-固定销;505-弹簧固定轴;506-弹簧;507-成品存放装置上板;508-成品存放装置侧板。

具体实施方式

[0015]

下面结合附图1-8对本发明做以下详细说明。

[0016]

如图1、图2、图3、图4、图5、图6、图7、图8所示,一种用于散状工业物料的自动分料机,包括安装架体1,安装架体1的上板上安装面与料盒推送装置2的料盒推送装置底板201的下安装面安装在一起,且料盒推送装置底板201的后侧边沿与安装架体1的上板后侧边沿

相对齐,安装架体1的上板上安装面与原材料存放装置3的原材料存放装置底板301的下安装面安装在一起,且原材料存放装置底板301靠近安装架体1的上板右侧,安装架体1的上板上安装面与料盒抓取运送装置4中料盒抓取运送装置安装立柱401的下安装面安装在一起,且料盒抓取运送装置安装立柱401的下板左侧边沿与安装架体1的上板左侧边沿相对齐,安装架体1的上板上安装面与成品存放装置5的成品存放装置底板501的下安装面安装在一起,且成品存放装置底板501上安装面的左侧和前侧边沿与安装架体1的上板上安装面的左侧和前侧边沿相对齐。安装架体1为本发明其他装置安装基架,料盒推送装置2用于将料盒依次推送道下料口下方,原材料存放装置3用于存放原材料,料盒抓取运送装置4用于将装好料的料盒运送到成品存放处,成品存放装置5用于存放装好料的料盒。

[0017]

料盒推送装置2的具体结构如图2所示,料盒推送装置2包括料盒推送装置底板201、安装支架202、安装上板203、料盒推送导轨204、料盒推送滑块205、料盒推送板206、料盒推送气缸支架207、料盒推送气缸208、料盒推送气缸滑块209、料盒推送气缸滑块连接板210、料盒推送装置安装固定座211、料盒推送装置右立板212、料盒推送装置左立板213、右前挡板214、左前挡板215、推压气缸安装板216、推压气缸217、推压气缸推压块218、料盒推送装置后板219、料道支撑座220、料道底板221、料道侧板222、料道后挡板223、料盒224,料盒推送装置底板201的下安装面与安装架体1的上板上安装面安装在一起,料盒推送装置底板201的上安装面与安装支架202的下安装面安装在一起,安装支架202的上安装面与安装上板203的下安装面安装在一起,且两个安装支架202分布在安装上板203的前后两侧,安装上板203的上安装面与料盒推送导轨204的下安装面安装在一起,料盒推送导轨204的外侧与料盒推送滑块205的内侧相配合,料盒推送滑块205的上安装面与料盒推送板206的下安装面安装在一起,且料盒推送滑块205的后侧边沿与料盒推送板206的后侧边沿相对齐,安装上板203的上安装面与料盒推送气缸支架207的下安装面安装在一起,且料盒推送气缸支架207的后侧边沿与安装上板203的后侧边沿相对齐,料盒推送气缸支架207的前侧安装面与料盒推送气缸208的后侧安装面安装在一起,料盒推送气缸208的外侧与料盒推送气缸滑块209的内侧相配合,料盒推送气缸滑块209的上安装面与料盒推送气缸滑块连接板210的下安装面安装在一起,且料盒推送气缸滑块连接板210的左侧边沿与料盒推送气缸滑块209的左侧边沿相对齐,料盒推送气缸滑块连接板210的右侧下平面与料盒推送板206的上平面安装在一起,料盒推送装置底板201的上安装面与料盒推送装置安装固定座211的下板下安装面安装在一起,且料盒推送装置安装固定座211靠近料盒推送装置底板201的右侧,料盒推送装置安装固定座211的上板上安装面与料盒推送装置后板219的下安装面安装在一起,且料盒推送装置后板219的后侧边沿与料盒推送装置安装固定座211的后侧边沿相对齐,料盒推送装置安装固定座211的上板上安装面与料盒推送装置左立板213的下安装面安装在一起,且料盒推送装置安装固定座211的上板左侧边沿与料盒推送装置左立板213的左侧边沿相对齐,料盒推送装置安装固定座211的上板上安装面与料盒推送装置右立板212的下安装面安装在一起,且料盒推送装置右立板212的右侧边沿与料盒推送装置安装固定座211的上板右侧边沿相对齐,料盒推送装置左立板213的前侧安装面与左前挡板215的后侧安装面安装在一起,且左前挡板215的左侧边沿与料盒推送装置左立板213的左侧边沿相对齐,料盒推送装置右立板212的前侧安装面与右前挡板214的后侧安装面安装在一起,且右前挡板214的右侧边缘与料盒推送装置右立板212的右侧边沿相对齐,料盒推送装置左立板213与

料盒推送装置右立板212的上安装面与推压气缸安装板216的下安装面安装在一起,推压气缸安装板216的上安装面与推压气缸217的下安装面安装在一起,推压气缸217的伸出轴端部与推压气缸推压块218相连接,料盒推送装置底板201的上安装面与料道支撑座220的下安装面安装在一起,且料道支撑座220的后侧边沿与料盒推送装置底板201的后侧边沿相对齐,料道支撑座220的上侧安装面与料道底板221的下侧安装面安装在一起,料道底板221的两侧分别与料道侧板222的内部侧面安装在一起,且料道侧板222的下平面与料道底板221的下平面相对齐,料道底板221的后侧安装面与料道后挡板223的前侧安装面安装在一起,且料道底板221的下平面与料道后挡板223的下平面相对齐,料道底板221的上平面布置有料盒224。在料盒推送气缸208的推动作用下料盒224依次从料盒推送装置右立板212和料盒推送装置左立板213中间落下,并且被料盒推送板206向前推送出去。

[0018]

原材料存放装置3的具体结构如图4和图4所示,原材料存放装置3包括原材料存放装置底板301、原材料存放装置前支腿302、原材料存放装置后支腿303、原材料存放装置上板304、料仓前侧固定板305、料仓后侧固定板306、料仓307、保护罩体308、导向板309、推料导轨310、推料滑块311、推料板312、下料板313、推料板推动气缸支架314、推料板推动气缸315,原材料存放装置底板301下安装面安装固定在安装架体1的上板上安装面上,原材料存放装置底板301的上安装面与原材料存放装置前支腿302的下安装面安装固定在一起,且原材料存放装置底板301的前侧边沿与原材料存放装置前支腿302的前侧边沿相对齐,原材料存放装置底板301的上安装面与原材料存放装置后支腿303的下安装面安装固定在一起,且原材料存放装置底板301的后侧边沿与原材料存放装置后支腿303的后侧边沿相对齐,原材料存放装置前支腿302和原材料存放装置后支腿303的上侧平面与原材料存放装置上板304的下侧平面接触,原材料存放装置上板304的前侧安装面与料仓前侧固定板305的后侧安装面安装在一起,且原材料存放装置上板304的下侧边沿与料仓前侧固定板305的下侧边沿相对齐,原材料存放装置上板304的后侧安装面与料仓后侧固定板306的前侧安装面安装在一起,且原材料存放装置上板304的下侧边沿与料仓后侧固定板306的下侧边沿相对齐,原材料存放装置上板304的上安装面与导向板309的下安装面安装在一起,导向板309的上安装面与推料导轨310的下安装面安装在一起,推料导轨310的外侧与推料滑块311的内侧相配合,推料滑块311的上侧安装面与推料板312的下侧安装面安装在一起,且推料滑块311靠近推料板312的右侧,导向板309的上侧安装面与下料板313的下侧安装面安装在一起,且下料板313的前侧边沿与导向板309的前侧边沿相对齐,导向板309的下安装面与保护罩体308的上安装面安装在一起,且保护罩体308靠近导向板309的前侧,导向板309的上侧安装面与推料板推动气缸支架314的下侧安装面安装在一起,且导向板309的后侧面与推料板推动气缸支架314的后侧面相对齐,推料板推动气缸支架314的后侧面与推料板推动气缸315的前侧安装面安装在一起,推料板推动气缸315的伸出轴端部与推料板312连接在一起。推料板312中有加工凹槽,在推料板推动气缸315的推动作用下,凹槽内的特定量的原材料向前移动,通过保护罩体308掉入指定位置。

[0019]

料盒抓取运送装置4具体结构如图6和图5所示,料盒抓取运送装置4包括料盒抓取运送装置安装立柱401、料盒抓取运送装置前板402、料盒抓取运送装置导轨403、料盒抓取运送装置滑块404、横移滑板405、抓取垂直气缸支架406、抓取垂直气缸407、抓取垂直气缸接头408、垂直导轨409、垂直滑块410、垂直滑板411、夹紧气缸垂直板412、夹紧气缸安装板

413、夹紧气缸414、夹紧支架415、夹紧爪416、夹紧定位销417、驱动电机418、上皮带压块419、下皮带压块420、驱动皮带轮421、驱动皮带轮轴422、从动皮带轮423、从动皮带轮轴424、皮带425,料盒抓取运送装置安装立柱401的上侧立柱前侧安装面与料盒抓取运送装置前板402的后侧安装面安装在一起,且料盒抓取运送装置安装立柱401的上平面与料盒抓取运送装置前板402的上侧平面相对齐,料盒抓取运送装置前板402的前侧安装面与料盒抓取运送装置导轨403的后侧安装面安装在一起,料盒抓取运送装置导轨403的外侧与料盒抓取运送装置滑块404的内侧相配合,料盒抓取运送装置滑块404的前侧安装面与横移滑板405的后侧安装面安装在一起,横移滑板405的前侧安装面与抓取垂直气缸支架406的后侧安装面安装在一起,且抓取垂直气缸支架406的上侧边沿与横移滑板405上侧边沿相对齐,抓取垂直气缸支架406的上侧安装面与抓取垂直气缸407的下侧安装面安装在一起,且抓取垂直气缸407的输出轴端部与抓取垂直气缸接头408相连接,横移滑板405的前侧安装面与垂直导轨409的后侧安装面安装在一起,且垂直导轨409的下侧边沿与横移滑板405的下侧边沿相对齐,垂直导轨409的外侧与垂直滑块410的内侧相配合,垂直滑块410的前侧安装面与垂直滑板411的后侧安装面安装在一起,垂直滑板411的上侧螺纹孔与抓取垂直气缸接头408的螺纹外侧相配合,垂直滑板411的前侧平面与夹紧气缸垂直板412的后侧安装面安装在一起,夹紧气缸垂直板412的下安装面与夹紧气缸安装板413的上安装面安装在一起,且夹紧气缸垂直板412位于夹紧气缸安装板413的中间位置,夹紧气缸安装板413的下安装面与夹紧气缸414的上安装面安装在一起,夹紧气缸414的前后两侧分别安装了夹紧支架415,夹紧支架415的外侧与夹紧爪416的内侧安装在一起,夹紧爪416的圆孔与夹紧定位销417的外圆相配合,料盒抓取运送装置前板402的后安装面与驱动电机418的前侧安装面安装在一起,驱动电机418的输出轴与驱动皮带轮轴422保持同轴连接,驱动皮带轮轴422的外圆与驱动皮带轮421的内孔相配合,料盒抓取运送装置前板402的前安装面圆孔与从动皮带轮轴424的外圆相配合,从动皮带轮轴424的外圆与从动皮带轮423的内孔相配合,从动皮带轮423与驱动皮带轮421通过皮带425捆绑在一起,横移滑板405的后侧安装面与下皮带压块420的前侧安装面安装在一起,上皮带压块419与下皮带压块420将皮带425夹紧。在驱动电机418的旋转作用下,以及抓取垂直气缸407的拉伸作用下,夹紧爪416带动夹紧定位销417将料盒224移动到成品存放装置5的内部。皮带425将驱动皮带轮421和从动皮带轮423捆绑在一起,通过驱动电机418的带动以相同的线速度旋转。驱动电机418通过伺服控制,通过plc编程控制旋转速度。

[0020]

成品存放装置5的具体结构如图7和图8所示,成品存放装置5包括成品存放装置底板501、导向柱502、导向轴503、固定销504、弹簧固定轴505、弹簧506、成品存放装置上板507、成品存放装置侧板508,成品存放装置底板501的上安装面与导向柱502的下安装面安装在一起,且两个导向柱502分布在成品存放装置底板501的左右两侧,成品存放装置底板501的上安装面与弹簧固定轴505的下安装面安装在一起,且弹簧固定轴505位于成品存放装置底板501的中间位置,弹簧固定轴505细端外圆与弹簧506内孔相配合,导向柱502的内孔与导向轴503的外圆相配合,导向柱502与导向轴503通过固定销504连接在一起,导向轴503的上端面与成品存放装置上板507的下端面安装在一起,且成品存放装置上板507的左右两侧分别与成品存放装置侧板508内侧安装面固定在一起,且成品存放装置侧板508的下平面与成品存放装置上板507的下平面相对齐。在弹簧506的缓冲作用下,料盒224被接收,

成品存放装置侧板508对料盒224起到导向作用。弹簧506将成品存放装置上板507顶起,在垂直方向实现浮动功能。

[0021]

料盒224材质选用不锈钢,焊接后不能漏。保护罩体308材料选择优质钢板,表面处理选用镀硬铬。

[0022]

料仓307内侧表面光滑,便于材料下滑。夹紧定位销417外圆与料盒224内孔相配合。

[0023]

操作者将待分料的原材料倒入料仓307中,在料盒推送气缸208的推动作用下料盒224依次从料盒推送装置右立板212和料盒推送装置左立板213中间落下,并且被料盒推送板206向前推送出去,推料板312中有加工凹槽,在推料板推动气缸315的推动作用下,凹槽内的特定量的原材料向前移动,通过保护罩体308掉入保护罩体308的下面的料盒224中,存放装有原材料的料盒224移动到指定位置,在夹紧气缸414的夹取作用下将料盒224夹紧,在驱动电机418的旋转作用下以及抓取垂直气缸407的拉伸作用下,将料盒224移动到成品存放装置5的内部,在弹簧506的缓冲作用下,料盒224被成品存放装置5接收。当成品存放装置5装满后操作者将物料取走。

[0024]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,凡是未脱离本发明技术方案内容,依据本发明的申请范围内所做的任何修改、等同替换和改进等,仍属于本发明技术方案的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让