双悬臂轴载料式AGV系统的制作方法

2021-02-19 00:02:07|

2021-02-19 00:02:07| 344|

344| 起点商标网

起点商标网

双悬臂轴载料式agv系统

技术领域

[0001]

本实用新型属于agv技术领域,特别涉及一种双悬臂轴载料式agv系统。

背景技术:

[0002]

近几年来,国内新能源市场的发展越来越快,各个新能源电池厂对生产线的自动化程度要求越来越高。目前行业内涂布冷压agv及模切仓储agv的应用已经非常成熟,而用于冷压预分切机的agv案例却很少。传统生产工艺中,一般在机台旁边设置缓存工位,待agv将物料运送对接至缓存工位后,人工使用机械助力臂将物料托举到机台上。这种工艺存在着以下问题:在高节拍的生产下,工人使用机械助力臂的频率高,工人劳动强度大;需要的生产车间面积大,机械助力臂作业时要求场地足够大,以便物流顺畅;机台边需要设置缓存架台,以及自动对接用的货位检测传感器,增加成本;缓存架台及机械助力臂需要额外时间与费用进行维护;空料卷与满料需要不同的agv 进行运输。

[0003]

基于上述几点问题,目前急需一种双悬臂轴agv系统,规避人为潜在风险,以实现物料的自动转运。

技术实现要素:

[0004]

针对上述问题,本实用新型的目的在于提供一种双悬臂轴载料式agv系统,以规避人为潜在风险,从而实现物料的自动转运。

[0005]

为了实现上述目的,本实用新型采用以下技术方案:

[0006]

一种双悬臂轴载料式agv系统,包括agv车、平移机构、旋转机构、举升机构、推料机构、副轴组件及主轴组件;

[0007]

所述平移机构设置于agv车上,且具有沿x、y方向移动的自由度;

[0008]

所述举升机构可转动地设置于所述平移机构上,且具有沿z向移动的自由度;

[0009]

所述旋转机构设置于所述平移机构上,且与所述举升机构连接,所述旋转机构用于驱动所述举升机构绕z轴转动;

[0010]

所述主轴组件沿水平方向设置于所述举升机构上,所述副轴组件通过连接架组件与所述主轴组件平行连接,并且可相对所述主轴组件沿轴向移动。

[0011]

所述平移机构包括x向平移底板、x向滑轨、y向平移底板、y向滑轨、安装底板、y向驱动机构及x向驱动机构,其中安装底板设置于所述agv车上,所述y向滑轨设置于所述安装底板上,所述y向平移底板与所述y向滑轨滑动连接;

[0012]

所述y向驱动机构设置于所述agv车上,并且与所述y向平移底板连接;所述y向驱动机构用于驱动所述y向平移底板沿y向滑轨移动;

[0013]

所述x向滑轨设置于所述y向平移底板上,所述x向平移底板与所述x 向滑轨滑动连接;

[0014]

所述x向驱动机构设置于y向平移底板上,并且与所述x向平移底板连接;所述x向驱动机构用于驱动所述x向平移底板沿x向滑轨移动;

[0015]

所述举升机构设置于所述x向平移底板上。

[0016]

所述旋转机构包括自旋齿条和旋转驱动机构,其中自旋齿条设置于所述x 向平移底板上,且为弧形结构;所述旋转驱动机构设置于所述举升机构上;

[0017]

所述旋转驱动机构包括旋转驱动电机及设置所述旋转驱动电机输出端的驱动齿轮,所述驱动齿轮与所述自旋齿条啮合;所述旋转驱动电机驱动所述驱动齿轮转动,从而驱动所述举升机构相对所述x向平移底板转动。

[0018]

所述举升机构包括举升架、升降滑板、升降滑轨及升降驱动机构,其中举升架设置于所述平移机构上,所述升降滑轨沿竖直方向设置于所述举升架上,所述升降滑板与所述升降滑轨滑动连接;所述升降驱动机构设置于所述举升架上,并且与所述升降滑板滑动连接;所述升降驱动机构用于驱动所述升降滑板沿所述升降滑板移动。

[0019]

所述主轴组件包括回转轴体、推送机构、升降销组件及端盖,其中回转轴体水平设置,且首端与所述举升机构连接;所述回转轴体为中空结构,且末端设有端盖;

[0020]

所述升降销组件设置于所述回转轴体内,并且位于所述回转轴体的末端,所述升降销组件用于轴向限制套设于所述回转轴体上的物料;

[0021]

所述推送机构设置于所述回转轴体上,用于推动所述回转轴体上的物料;

[0022]

所述副轴组件与所述主轴组件结构相同。

[0023]

所述升降销组件包括驱动座、直线驱动机构、翻转推杆、翻转销及翻转销固定座,其中翻转销固定座设置于所述回转轴体的末端,翻转销的内侧端铰接在翻转销固定座上,外侧端设有限位钩;

[0024]

直线驱动机构设置于驱动座上,且可沿轴向移动;直线驱动机构的输出端与翻转推杆连接,翻转推杆的推动端面为斜面,该斜面与所述翻转销接触;翻转推杆通过直线驱动机构的驱动向前移动,从而推动所述翻转销向上翻转。

[0025]

所述翻转销的底部设有轴承。

[0026]

所述回转轴体的外表面上沿轴向设有多个滚轮。

[0027]

所述推送机构包括滑动基座、驱动齿轮、推料导轨、推块、推料齿条及推料电机,其中推料导轨和及推料齿条沿轴向设置于所述回转轴体上,滑动基座与推料导轨滑动连接,推料电机设置于滑动基座上,并且输出端与驱动齿轮连接,驱动齿轮与驱动齿轮啮合;推块弹性连接在滑动基座上,用于推送所述回转轴体上的物料。

[0028]

所述连接架组件包括连接架、副轴驱动组件、副轴驱动导轨及副轴安装板,其中连接架套设于所述主轴组件上;副轴驱动导轨设置于连接架上,且与所述主轴组件平行;副轴安装板与副轴驱动导轨滑动连接,所述副轴驱动组件设置于连接架上,并且与副轴安装板连接,所述副轴驱动组件用于驱动副轴安装板沿副轴驱动导轨滑动;所述副轴组件设置于副轴安装板上。

[0029]

本实用新型的优点及有益效果是:

[0030]

1.本实用新型通过与agv系统的结合,实现了冷压预分切、模切分条一体机极片及卷筒或其他卷形物料的自动运输。

[0031]

2.本实用新型部分操作过程由人工改为设备自动运行,规避了人为操作的不确定性,提升了预调整的稳定性。由于稳定性及精度提高,而且设备响应时间短,保证了车间极片的快节拍生产与转运,该设备在车间推广,效果良好。

附图说明

[0032]

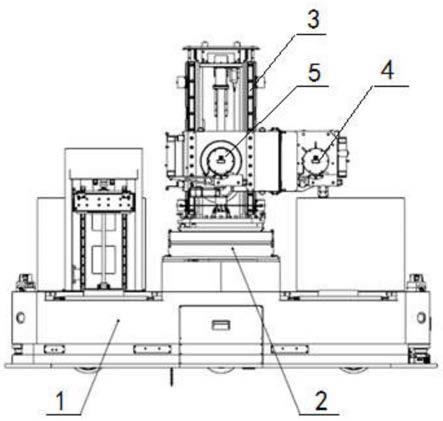

图1为本实用新型双悬臂轴载料式agv系统的结构示意图;

[0033]

图2为图1的俯视图;

[0034]

图3为本实用新型中平移机构的结构示意图;

[0035]

图4为图3的a-a剖视图;

[0036]

图5为图4的b-b剖视图;

[0037]

图6为图3的俯视图;

[0038]

图7为本实用新型中举升机构的结构示意图;

[0039]

图8为图7的c-c剖视图;

[0040]

图9为图7的左视图;

[0041]

图10为图8中i处放大图;

[0042]

图11为本实用新型中主动轴的结构示意图;

[0043]

图12为本实用新型中主动轴的内部结构示意图;

[0044]

图13为本实用新型中推送机构的结构示意图;

[0045]

图14为本实用新型中升降销组件的结构示意图;

[0046]

图15为图14的e-e剖视图;

[0047]

图16为本实用新型中副轴组件的安装示意图;

[0048]

图17为图16的c向视图。

[0049]

图中:1为agv车体,2为平移机构,201为x向平移底板,202为x向滑轨,203为y向平移底板,204为y向滑轨,205为安装底板,206为拖链,207为y向驱动机构,208为y向连接块,209为连接筋板,210为x轴侧挡板,211为自旋齿条,212为y轴端头挡板,213为x向驱动机构,214为x 向连接块,216为y检测片,217为y开关支架,218为y轴侧挡板,219为x 轴端头挡板,220为挡销,221为旋转检测块,222为引线管ⅰ,223为引线板,224为引线管ⅱ,3为举升机构,301为举升架,302为升降滑板,303为升降丝杠,304为升降滑轨,305为下缓冲垫,306为z轴连接块,307为旋转开关支架,309为上缓冲垫,310为升降驱动电机,311为丝杠螺母座,312 为z向开关支架,313为旋转驱动机构,314为驱动齿轮,315为驱动齿轮端盖,316为惰齿轮组件,317为丝杠齿轮,318为齿轮盒,319为缓冲垫支架, 4为副轴组件,5为主轴组件,501为连接轴套,502为推送零件检测体,503 为推送开关,504为回转轴体,505为滚轮,506为推送机构,5061为滑动基座,5062为驱动齿轮,5063为推料导轨,5064为推块,5065为推料齿条, 507为推送机构挡块,508为升降销组件,5081为驱动座,5082为电动推杆, 5083为微动开关,5084为挡销,5085为翻转推杆,5086为扭簧,5087为铰轴,5088为轴承,5089为翻转销,50810为摄像头,50811为反射开关,50812 为翻转销固定座,50813为连接轴,50814为拉簧,509为测距开关支架,510 为端盖,6为连接架,7为副轴驱动组件,701为副轴驱动电机,702为副轴驱动齿轮,703为副轴驱动丝杠齿轮,704为副轴驱动丝杠,8为副轴驱动导轨,9为副轴安装板,10为副轴连接块,11为副轴滑块,12为副轴挡板。

具体实施方式

[0050]

为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

[0051]

如图1-2所示,本实用新型提供的一种双悬臂轴载料式agv系统,包括 agv车1、平移机构2、旋转机构、举升机构3、推料机构、副轴组件4及主轴组件5,其中平移机构2设置于agv车1上,且具有沿x、y方向移动的自由度;举升机构3可转动地设置于平移机构2上,且具有沿z向移动的自由度;旋转机构设置于平移机构2上,且与举升机构3连接,旋转机构用于驱动举升机构3绕z轴转动;主轴组件5沿水平方向设置于举升机构3上,副轴组件4通过连接架组件与主轴组件5平行连接,并且可相对主轴组件5沿轴向移动。

[0052]

本实用新型的实施例中,如图3-6所示,平移机构2包括x向平移底板 201、x向滑轨202、y向平移底板203、y向滑轨204、安装底板205、y向驱动机构207及x向驱动机构213,其中安装底板205设置于agv车1上,y向滑轨204设置于安装底板205上,y向滑轨204的两端设有y轴端头挡板212, y向滑轨204的外侧设有y轴侧挡板218,y向平移底板203与y向滑轨204 滑动连接;y向驱动机构207设置于agv车1上,并且与y向平移底板203连接;y向驱动机构207用于驱动y向平移底板203沿y向滑轨204移动;x向滑轨202设置于y向平移底板203上,x向平移底板201与x向滑轨202滑动连接;x向驱动机构213设置于y向平移底板203上,并且与x向平移底板 201连接;x向驱动机构213用于驱动x向平移底板201沿x向滑轨202移动;举升机构3可转动地设置于x向平移底板201上。

[0053]

具体地,y向驱动机构207和x向驱动机构213均采用丝杠丝母机构,各层之间通过直线导轨副联接以保证推拉运动时滑动稳定、顺畅。

[0054]

本实用新型的实施例中,如图6、图8所示,旋转机构包括自旋齿条211 和旋转驱动机构313,其中自旋齿条211设置于x向平移底板201上,且为弧形结构;旋转驱动机构313设置于举升机构3上;具体地,旋转驱动机构313 包括旋转驱动电机及设置旋转驱动电机输出端的驱动齿轮,驱动齿轮与自旋齿条211啮合;旋转驱动电机驱动驱动齿轮转动,从而驱动举升机构3相对x 向平移底板201转动。

[0055]

本实用新型的实施例中,如图7-9所示,举升机构3包括举升架301、升降滑板302、升降滑轨304及升降驱动机构,其中举升架301设置于平移机构 2上,升降滑轨304沿竖直方向设置于举升架301上,升降滑板302与升降滑轨304滑动连接;升降驱动机构设置于举升架301上,并且与升降滑板302 滑动连接;升降驱动机构用于驱动升降滑板302沿升降滑板302移动。

[0056]

具体地,如图7-10所示,升降驱动机构包括升降丝杠303、z轴连接块 306、升降驱动电机310、丝杠螺母座311、驱动齿轮314、驱动齿轮端盖315、惰齿轮组件316、丝杠齿轮317及齿轮盒318,其中升降丝杠303沿竖直方向设置于举升架301上,并且上端部设有丝杠齿轮317;升降驱动电机310设置于举升架301的上端,并且输出轴上设有驱动齿轮314,驱动齿轮314的外侧设有驱动齿轮端盖315,驱动齿轮314通过惰齿轮组件316与驱动齿轮314啮合。齿轮盒318罩设于驱动齿轮314、惰齿轮组件316及丝杠齿轮317的外侧,并且与举升架301固定连接。丝杠螺母座311通过丝母与升降丝杠303连接,丝杠螺母座311通过z轴连接块306与升降滑板302连接。

[0057]

进一步地,举升架301的上下端通过缓冲垫支架319分别设有上缓冲垫 309和下缓冲垫305,举升架301的上下端通过z向开关支架312还设有上限位开关和下限位开关。

[0058]

本实用新型的实施例中,如图11-12所示,主轴组件5包括回转轴体504、推送机构506、升降销组件508及端盖510,其中回转轴体504水平设置,且首端与举升机构3连接;回转

轴体504为中空结构,且末端设有端盖510;升降销组件508设置于回转轴体504内,并且位于回转轴体504的末端,升降销组件508用于轴向限制套设于回转轴体504上的物料;推送机构506设置于回转轴体504上,用于推动回转轴体504上的物料。

[0059]

进一步地,回转轴体504的外表面上沿轴向设有多个滚轮505,以便较少物料与回转轴体504之间的摩擦阻力。

[0060]

本实用新型的实施例中,如图14-15所示,升降销组件508包括驱动座 5081、直线驱动机构、翻转推杆5085、翻转销5089及翻转销固定座50812,其中翻转销固定座50812设置于回转轴体504的末端,翻转销5089的内侧端铰接在翻转销固定座50812上,外侧端设有限位钩;直线驱动机构设置于驱动座5081上,且可沿轴向移动;直线驱动机构的输出端与翻转推杆5085连接,翻转推杆5085的推动端面为斜面,该斜面与翻转销5089接触;翻转推杆5085通过直线驱动机构的驱动向前移动,从而推动翻转销5089向上翻转。

[0061]

进一步地,翻转销5089的底部设有轴承5088,轴承5088与翻转推杆5085 的斜面接触,以较少摩擦阻力。

[0062]

具体地,直线驱动机构采用电动推杆5082,电动推杆5082的端部连接有连接轴50813,连接轴50813的两端插设于驱动座5081两侧设有的条形孔内,同时连接轴50813的两端通过拉簧50814与驱动座5081连接。当翻转销5089 翻转与物料有位置差时,可通过电动推杆5082的移动来补偿该位置差。

[0063]

主轴组件5依靠结构保证强度与刚性,在承载时最大变形量不大于1mm。由电机带动齿轮齿条驱动,并通过直线导轨连接的推送机构3,可保证在agv 行驶过程中夹紧物料不晃动。

[0064]

本实用新型的实施例中,副轴组件4与主轴组件5结构相同,在此不再赘述。

[0065]

本实用新型的实施例中,如图12-13所示,推送机构包括滑动基座5061、驱动齿轮5062、推料导轨5063、推块5064、推料齿条5065及推料电机,其中推料导轨5063和及推料齿条5065沿轴向设置于回转轴体504上,滑动基座5061与推料导轨5063滑动连接,推料电机设置于滑动基座5061上,并且输出端与驱动齿轮5062连接,驱动齿轮5062与驱动齿轮5062啮合;推块5064 弹性连接在滑动基座5061上,用于推送回转轴体504上的物料。

[0066]

进一步地,如图11所示,滑动基座5061上连接有推送零件检测体502,回转轴体504上沿轴向设有多个推送开关503,推送零件检测体502与推送开关503配合可检测物料在回转轴体504上所在的位置。如图12所示,回转轴体504的靠近末端设有推送机构挡块507,推送机构挡块507用于限制推送机构506的最大行程。

[0067]

本实用新型的实施例中,如图16-17所示,连接架组件包括连接架6、副轴驱动组件7、副轴驱动导轨8及副轴安装板9,其中连接架6套设于主轴组件5上;副轴驱动导轨8设置于连接架6上,且与主轴组件5平行,副轴驱动导轨8的端部设有副轴挡板12;副轴安装板9通过副轴滑块11与副轴驱动导轨8滑动连接,副轴驱动组件7设置于连接架6上,并且与副轴安装板9 连接,副轴驱动组件7用于驱动副轴安装板9沿副轴驱动导轨8滑动;副轴组件4设置于副轴安装板9上。

[0068]

具体地,副轴驱动组件7包括副轴驱动电机701、副轴驱动齿轮702、副轴驱动丝杠齿轮703及副轴驱动丝杠704,其中副轴驱动丝杠704可转动地设置于连接架6上,且与副轴驱动导轨8平行,副轴驱动丝杠704通过丝母与副轴连接块10连接,副轴连接块10与副轴安

装板9连接。副轴驱动电机701 通过齿轮传动驱动副轴驱动丝杠704转动,从而带动副轴组件4相对连接架6 作直线运动。

[0069]

本实用新型的具体工作流程如下:

[0070]

1、agv接收系统指令将箔材(铜箔/铝箔)由冷压预分切下料位取料,再自动给冷压预分切下料位上空卷筒;完成上料任务后驶离对接工位。

[0071]

agv驶入机台,在预定停车位停车;

[0072]

agv上装调整至预设的x、y、z位置,副轴组件4后退至退避点;

[0073]

通过标定的laser pointer纠正x、y、z方向的补偿量,对位后机台伸出对接夹具;对接到位后悬臂轴阻挡销落下,对接夹具将料卷推送至agv悬臂轴,到位后升降销升起,夹具退回至机台,推进轴夹紧物料,各轴复位。

[0074]

agv前进半个工位,将副轴组件4对准机台对接轴。

[0075]

agv上装将副轴调整至预设的x、y、z位置,并通过通过前后导航的数据偏差计算调整补偿角度。

[0076]

通过标定的laser pointer纠正x、y、z方向的补偿量,对位后机台伸出对接夹具;对接到位后悬臂轴阻挡销落下,对接夹具将空卷拉回至机台,到位后各轴复位。此过程全程保持信号交互。

[0077]

2、agv接收系统指令将箔材(铜箔/铝箔)由冷压预分切下料位转运至模切分条一体机上料位,先将上料位带尾料空卷筒取下,再将料卷上到上料位;完成转运任务后驶离对接工位。

[0078]

3、agv将带尾料空卷筒运送至废料间,再取走一个清洁空卷筒

[0079]

4、agv将废料通过车载辊道机送至废料间,再取走一个空废料箱。

[0080]

本实用新型用于出口的第一个兼容冷压预分切、模切分条一体机极片及卷筒或其他卷形物料的自动运输,而这个agv是整个系统中最重要组成部分。该系统要求agv举升机构对接准确(

±

2mm),速度快,负载重(1000kg),而且要求稳定性高,兼容性强,有极高的多功能集成,agv不仅能与生产设备对接,实现极片的自动入库、存储与自动转运,同时可实现空满废料箱和卷筒的取放与转运,设计难度很大。agv本体采用双带舵驱动轮,可实现全向运动,举升机构采用多轴并行运动,xyz直线方向主运动轴均采用滚珠丝杠与直线导轨搭配的运动方式,由伺服电机提供动力,保证运动的精确性。

[0081]

以上所述仅为本实用新型的实施方式,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本实用新型的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让