一种双卷筒防摇门架小车系统的制作方法

2021-02-18 23:02:09|

2021-02-18 23:02:09| 331|

331| 起点商标网

起点商标网

[0001]

本实用新型涉及自动化双小车岸桥和/或自动化轨道吊的门架小车,更具体地说,涉及一种双卷筒防摇门架小车系统。

背景技术:

[0002]

在现代控制理论和智能控制理论基础上发展成的系统工程理论,推动着世界主要集装箱码头从传统人工、半自动化码头向全自动化码头发展。

[0003]

从荷兰etc、德国cta、荷兰euromax及中国的青岛、洋山全自动化码头经验来看,双小车自动化岸桥dtqc(double trolley quay crane)加上自动化agv (automated guided vehicle)再加上自动化轨道吊armg(automated rail mountedgantry crane)是自动化码头最高效的配置方案。

[0004]

双小车自动化岸桥可以分上、下两部分工作区域,前、后大梁即主小车工作区域,负责将集装箱从船上运送到中转平台,联系梁上的门架小车负责将集装箱从中转平台运送到agv小车,这个过程即为卸船流程,反之即为装船流程。门架小车在卸船/装船流程中起到一个关键的作用,是沟通前端和末端的纽带。

[0005]

主小车经过几十年的研究和优化,技术相对比较成熟和稳定,门架小车是近几年随着自动化双小车岸桥的出现而应运而生。但目前传统门架小车的主要缺陷是生产制作周期长,生产工艺复杂,钢丝绳缠绕系统繁琐,钢丝绳寿命短,维修空间局促等。

技术实现要素:

[0006]

针对现有技术中存在的上述缺陷,本实用新型的目的是提供一种双卷筒防摇门架小车系统,以保证双小车岸桥的高效作业,自动化码头的智能运行。

[0007]

为实现上述目的,本实用新型采用如下技术方案:

[0008]

一种双卷筒防摇门架小车系统,包括吊具上架,以及位于所述吊具上架上方的两个对称设置的第一起升卷筒、第二起升卷筒;

[0009]

所述吊具上架的上表面长度向两端部上分别设有第一滑轮组、第二滑轮组,所述第一滑轮组、所述第二滑轮组均位于所述吊具上架长度向的中心轴线位置;

[0010]

所述吊具上架的上表面宽度向两侧部上分别设有第三滑轮组、第四滑轮组,所述第三滑轮组、所述第四滑轮组均位于所述吊具上架宽度向的中心轴线位置;

[0011]

所述第一滑轮组、所述第二滑轮组的两侧斜上方均分别设有第一固定点、第二固定点;

[0012]

所述第三滑轮组、所述第四滑轮组的正上方均设有第三固定点、第四固定点;

[0013]

所述第一起升卷筒位于所述第一滑轮组的正上方,所述第二起升卷筒位于所述第二滑轮组的正上方;

[0014]

所述第一起升卷筒、所述第二起升卷筒上均缠绕有大车方向钢丝绳、小车方向钢丝绳;

[0015]

所述第一起升卷筒上的所述大车方向钢丝绳的一端与所述第一起升卷筒相连,该所述大车方向钢丝绳的另一端绕过所述第三滑轮组后与该所述第三滑轮组的所述第四固定点相连;所述第二起升卷筒上的所述大车方向钢丝绳的一端与所述第二起升卷筒相连,该所述大车方向钢丝绳的另一端绕过所述第三滑轮组后与该所述第三滑轮组的所述第三固定点相连;

[0016]

所述第一起升卷筒上的所述小车方向钢丝绳的一端与所述第一起升卷筒相连,该所述小车方向钢丝绳的另一端绕过所述第一滑轮组后与该所述第一滑轮组的所述第一固定点、所述第二固定点相连;所述第二起升卷筒上的所述小车方向钢丝绳的一端与所述第二起升卷筒相连,该所述小车方向钢丝绳的另一端绕过所述第二滑轮组后与该所述第二滑轮组的所述第一固定点、所述第二固定点相连。

[0017]

较佳的,所述第一起升卷筒、所述第二起升卷筒上均通过减速箱连有电机。

[0018]

较佳的,所述减速箱设于同侧,并通过联轴节相连。

[0019]

较佳的,所述第一滑轮组、所述第二滑轮组、所述第三滑轮组、所述第四滑轮组均包括两个上架滑轮以及齿轮副,两个所述上架滑轮与所述齿轮副之间相啮合。

[0020]

本实用新型所提供的一种双卷筒防摇门架小车系统,具有以下几点有益效果:

[0021]

1)本实用新型双卷筒防摇门架小车系统使门架小车的上部结构布置简单,简化了转向滑轮;

[0022]

2)本实用新型双卷筒防摇门架小车系统有效降低了制造人工成本;

[0023]

3)本实用新型双卷筒防摇门架小车系统缩短了整个门架小车的生产周期;

[0024]

4)本实用新型双卷筒防摇门架小车系统因为避免了起升钢丝绳在短距离的多次折弯,所以起升钢丝绳的使用寿命得到了显著提高。

附图说明

[0025]

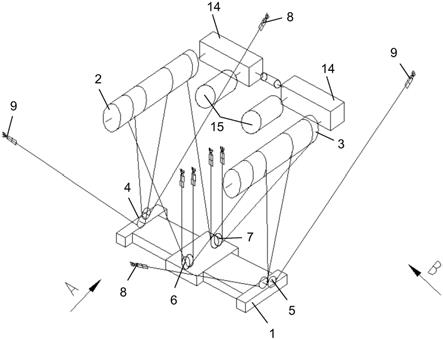

图1是本实用新型双卷筒防摇门架小车系统的结构示意图;

[0026]

图2是图1中a向的示意图;

[0027]

图3是图1中b向的示意图;

[0028]

图4是本实用新型双卷筒防摇门架小车系统中滑轮组的结构示意图;

[0029]

图5是图4中滑轮组的俯视示意图。

具体实施方式

[0030]

下面结合附图和实施例进一步说明本实用新型的技术方案。

[0031]

请结合图1所示,本实用新型所提供的一种双卷筒防摇门架小车系统,包括吊具上架1,以及位于吊具上架1上方的两个平行对称布置的第一起升卷筒2、第二起升卷筒3,第一起升卷筒2、第二起升卷筒3上均通过减速箱14连有电机15,两个减速箱设置在同侧,并通过联轴节16相连或者单个电机15刚性连接,两个电机15平行布置在第一起升卷筒2/第二起升卷筒3的内侧,实现电气加机械同步。

[0032]

吊具上架1的上表面长度向两端部上分别安装有第一滑轮组4、第二滑轮组5,第一滑轮组4、第二滑轮组5均位于吊具上架1长度向的中心轴线位置上。

[0033]

吊具上架1的上表面宽度向两侧部上分别安装有第三滑轮组6、第四滑轮组7,第三

滑轮组6、第四滑轮组7均位于吊具上1架宽度向的中心轴线位置上。

[0034]

第一滑轮组4、第二滑轮组5的两侧斜上方均分别安装有第一固定点8、第二固定点9。

[0035]

第三滑轮组6、第四滑轮组7的正上方均安装有第三固定点10、第四固定点 11。

[0036]

第一固定点8、第二固定点9、第三固定点10、第四固定点11均安装在门架小车结构100上。

[0037]

第一起升卷筒2位于第一滑轮组4的正上方,第二起升卷筒3位于第二滑轮组 5的正上方;

[0038]

第一起升卷筒2、第二起升卷筒3上均缠绕有大车方向钢丝绳12、小车方向钢丝绳13。

[0039]

请结合图2所示,第一起升卷筒2上的大车方向钢丝绳12的一端与第一起升卷筒2相连,该大车方向钢丝绳12的另一端从第一起升卷筒2斜向下绕过第三滑轮组6后与该第三滑轮组6的第四固定点11相连。第二起升卷筒3上的大车方向钢丝绳12的一端与第二起升卷筒3相连,该大车方向钢丝绳12的另一端斜向下绕过第三滑轮组6后与该第三滑轮组6的第三固定点10相连。以第二起升卷筒3为例,第二起升卷筒3和大车方向钢丝绳12切线点(如图2中的c点)垂线的延长线和第三滑轮组6到第三固定点10斜线的延长线交汇点(如图2中的b点),第三固定点10为a点和大车方向钢丝绳12在第二起升卷筒3上的切点c,形成一个直角三角形abc。这样在吊具上架1的海、陆侧,左、右完全对称,最终形成四个直角三角形。

[0040]

请结合图3所示,第一起升卷筒2上的小车方向钢丝绳13的一端与第一起升卷筒2相连,该小车方向钢丝绳13的另一端垂直向下绕过第一滑轮组4后与该第一滑轮组的第一固定点、第二固定点8、9相连。第二起升卷筒3上的小车方向钢丝绳13的一端与第二起升卷筒3相连,该小车方向钢丝绳13的另一端垂直向下绕过第二滑轮组5后与该第二滑轮组5的第一固定点、第二固定点8、9相连。以第二固定点9为例,第二固定点9为c’点(如图3中的c’点)的延伸线和第二滑轮组5到第二起升卷筒3的垂直延伸线交汇点(如图3中的b’点),c’点和小车方向钢丝绳13在第二起升卷筒3上的切点a’,形成一个直角三角形a’b’c’。这样在吊具上架1的海、陆侧,左、右完全对称,最终形成四个直角三角形。

[0041]

再次结合图2和图3所示的直角三角形,本实用新型双卷筒防摇门架小车系统的八个直角三角形的布置有效解决了吊具的运行过程中摇摆问题,及起升过程中吊具姿态的稳定性。

[0042]

请结合图4和图5所示,第一滑轮组4、第二滑轮组5、第三滑轮组6、第四滑轮组7均包括两个上架滑轮14以及齿轮副15,两个上架滑轮14与齿轮副15之间相啮合。在门架小车停止过程中,利用齿轮副15的自锁功能可以有效的防止悬垂系统发生单摆问题。

[0043]

另外,在本实用新型双卷筒防摇门架小车系统的大车方向钢丝绳12、小车方向钢丝绳13上均还配有重量传感器,用以监测在运行过程中钢丝绳的实时受力状态。

[0044]

综上所述,本实用新型双卷筒防摇门架小车系统提供了一种上部结构无转向滑轮、双卷筒平行布置、起升减速箱直联的16绳“三角形”防摇门架小车,其中,起升卷筒、减速箱和电机等布置在门架小车上,四组滑轮组布置在吊具上架中心轴线上,经八根钢丝绳组成一个悬垂系统,用以起升过程和门架小车运行过程中载荷姿态的稳定及防摇。

[0045]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新

型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 滑轮

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让