一种散料清理装置的制作方法

2021-02-18 22:02:57|

2021-02-18 22:02:57| 269|

269| 起点商标网

起点商标网

[0001]

本实用新型涉及一种散料清理装置,可用于智能化物流领域或其他类似机械场合的残余散料清理收集。

背景技术:

[0002]

在智能化信息化高速发展的今天,货运物流行业也在进行着日新月异的变革,钢铁、煤炭、电力和环保等行业的快速发展都离不开货运物流,尤其对于能源消耗型企业来说,降低能源的输送成本、提高能源的利用率、提高设备自动化程度、减少甚至消除人工劳作是当下迫在眉睫的任务。

[0003]

例如火电厂煤炭运输现状,现今我国的火力发电量占总发电量的75%以上,火力发电是煤炭资源消耗大户,每年火电消耗煤10亿吨左右,铁路敞车运输是我国最主要的煤炭运输方式,全国90%左右的煤炭都是通过铁路敞车来完成运输的。综合近几年的数据分析,铁路运煤量已经居于货运量的首位,而且运输总量一直在逐年攀升;还有很多散料,如砂石、水泥、石灰等物料运输量也是居高不下。

[0004]

散料的输送量如此之大,对应装卸散料的设备也得到了快速发展,比如煤炭行业内卸煤的翻车机、链斗式卸车机、螺旋卸车机等设备,较大提升了卸车效率,但却也存在一些问题,尤其在行业竞争愈演愈烈的今天。目前敞车运送煤炭卸车后,车厢内均或多或少存在散料残余问题;现阶段国内很多企业只能通过打开敞车侧门,人工把残料清出车厢,再通过铲车等工具铲运到堆放点的方式进行处理,人工清理劳动强度大、效率低且工作环境差,对于企业来说需要增加劳动成本,严重影响生产效率。

[0005]

现有技术中虽然提出一些解决办法,但普遍还存在以下几点问题:

[0006]

对于车厢内残料的清理不彻底,尤其车厢根部和角落处,依然有残存,需二次清理;

[0007]

对于残料清理过程中扬尘控制不足,从而造成环境污染,影响健康;

[0008]

对于残料物理情况考虑不充分(敞车运输过程中下雨后,散料结节等),难以清理。

技术实现要素:

[0009]

本实用新型涉及一种散料清理装置,至少可解决现有技术的部分缺陷。

[0010]

本实用新型涉及一种散料清理装置,包括行走机构及布置于所述行走机构上的清扫机架,所述清扫机架上设有升降驱动单元,还包括:

[0011]

气力吸拾装置,其包括散料吸拾单元和抽吸单元,所述散料吸拾单元与所述升降驱动单元连接,所述抽吸单元安装于所述清扫机架或所述升降驱动单元上,所述散料吸拾单元通过输送管路与所述抽吸单元连接;

[0012]

清扫装置,其包括至少一组清扫刷,所述清扫刷沿所述行走机构的行走方向布置于所述散料吸拾单元的上游,或者所述清扫刷具有适于将散料向所述散料吸拾单元处刷扫的清扫方向,各所述清扫刷均安设于所述升降驱动单元上。

[0013]

作为实施方式之一,所述清扫刷包括刷体及用于调节所述刷体的清扫角度的角度调节结构。

[0014]

作为实施方式之一,所述刷体通过固定连接杆安装于对应的刷体安装板上,其中,所述刷体与所述固定连接杆铰接,所述角度调节结构包括可轴向伸缩的调节拉杆,所述调节拉杆的轴线与所述固定连接杆的轴线平行,所述调节拉杆的两端分别与所述刷体安装板及所述刷体铰接。

[0015]

作为实施方式之一,所述清扫刷包括刷架及安装于所述刷架上的刷体,所述刷架通过避障结构安设于所述升降驱动单元上。

[0016]

作为实施方式之一,所述刷架通过刷架铰轴及避障弹簧与所述升降驱动单元连接,所述刷架铰轴与所述避障弹簧的排列方向垂直于所述行走机构的行走方向,并且所述刷架铰轴靠近所述刷架的外缘端。

[0017]

作为实施方式之一,所述清扫装置还包括用于调节清扫刷清扫区域的清扫范围调节机构。

[0018]

作为实施方式之一,所述清扫刷有多组;所述清扫范围调节机构包括至少一组宽度调节单元,所述宽度调节单元具有两个调节端以及能驱使两个调节端相向或相背运动的调宽结构,每个调节端上安装有一组所述清扫刷。

[0019]

作为实施方式之一,所述清扫刷包括刷架、安装于所述刷架上的刷体以及安装于所述刷架上的第一喷嘴。

[0020]

作为实施方式之一,所述散料吸拾单元包括至少一个吸盘,至少部分吸盘连接有用于驱动其活动以便动态地吸拾散料的吸盘驱动机构并且该部分吸盘所连接的输送管对应地包括柔性管段。

[0021]

作为实施方式之一,所述吸盘驱动机构包括吸盘驱动单元和活动拉杆,所述吸盘驱动单元为直线驱动单元并且其直线驱动方向与水平面具有夹角,所述吸盘驱动单元的壳体铰接于所述升降驱动单元上并且其输出端与所述吸盘铰接,所述活动拉杆一端铰接于所述升降驱动单元上并且另一端与所述吸盘铰接。

[0022]

作为实施方式之一,在所述行走机构的行走方向上,所述吸盘驱动单元的输出端铰接点位于相邻的清扫刷与所述吸盘上的活动拉杆铰接点之间。

[0023]

作为实施方式之一,所述散料吸拾单元包括至少一个吸盘,所述吸盘的底部设有柔性吸盘裙板,所述吸盘裙板上开设有多个抽吸槽。

[0024]

作为实施方式之一,所述散料吸拾单元包括至少一个吸盘,每一所述吸盘的盘架上设有吸盘支撑轮,所述吸盘支撑轮的底端位于所述吸盘的底端下方。

[0025]

作为实施方式之一,所述散料吸拾单元包括至少一个吸盘,至少部分吸盘的迎料侧设有分割板,所述分割板的板面平行于所述行走机构的行走方向。

[0026]

作为实施方式之一,所述散料吸拾单元包括至少一个吸盘,所述吸盘的盘架上设有第二喷嘴,所述第二喷嘴为双介质喷嘴。

[0027]

作为实施方式之一,所述抽吸单元安装于所述清扫机架上并且具有承插座,所述输送管路的出口端可插拔地插接在所述承插座上并且于二者之间夹设有密封圈。

[0028]

作为实施方式之一,所述输送管路的出口端呈上宽下窄的锥形插头,所述承插座对应为上宽下窄的锥形插槽。

[0029]

作为实施方式之一,所述承插座可活动地穿设在所述抽吸单元的壳体上,所述承插座的外壁套设有补偿弹簧,所述补偿弹簧的顶部与所述承插座的外壳连接且底部与所述抽吸单元的壳体连接。

[0030]

作为实施方式之一,所述抽吸单元包括真空泵和集料箱,所述输送管路的出口端与所述集料箱连接,所述集料箱的气体出口与所述真空泵连接,所述集料箱内设有过滤机构。

[0031]

作为实施方式之一,所述清扫机架上设有用于检测待清扫区域散料分布状况的散料分布检测单元;和/或,所述清扫机架上设有用于检测待清扫区域宽度的区域边部检测单元。

[0032]

本实用新型至少具有如下有益效果:

[0033]

本实用新型提供的散料清理装置,采用气力吸拾装置与清扫装置配合,通过清扫刷的刷扫作用能破坏散料的粘结力和/或将待清理区域边部的散料向气力吸拾装置侧刷扫,使残留散料可顺利地被吸拾,提高散料的清理效果及效率。采用负压气力输送方式,减少了能源消耗和环境污染。上述散料清理装置能较好地适用于智能化物流领域或其他类似机械场合的残余散料清理收集工作,尤其是敞车等残煤的自动清理工作,避免了人工高强度低效率的劳作,同时提高了企业智能化无人化水平。该散料清理装置可在新建产线投资使用,亦可用于现有产线升级改造,且设备安全可靠,低成本高效率,能显著地提高企业经济效益。

附图说明

[0034]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0035]

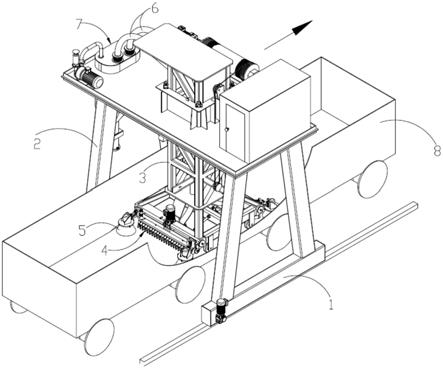

图1为本实用新型实施例提供的散料清理装置的结构示意图;

[0036]

图2为本实用新型实施例提供的清扫装置的结构示意图;

[0037]

图3为本实用新型实施例提供的气力吸拾装置的结构示意图;

[0038]

图4为图3沿a-a的剖视图;

[0039]

图5为图3沿b-b的剖视图;

[0040]

图6为图3中的c向视图;

[0041]

图7为本实用新型实施例提供的输送管路与承插座的插接结构示意图。

具体实施方式

[0042]

下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0043]

如图1,本实用新型实施例提供一种散料清理装置,包括行走机构1及布置于所述行走机构1上的清扫机架2,所述清扫机架2上设有升降驱动单元,还包括:

[0044]

气力吸拾装置,其包括散料吸拾单元4和抽吸单元7,所述散料吸拾单元4与所述升降驱动单元连接,所述抽吸单元7安装于所述清扫机架2或所述升降驱动单元上,所述散料吸拾单元4通过输送管路6与所述抽吸单元7连接;

[0045]

清扫装置,其包括至少一组清扫刷5,所述清扫刷5沿所述行走机构1的行走方向布置于所述散料吸拾单元4的上游,或者所述清扫刷5具有适于将散料向所述散料吸拾单元4处刷扫的清扫方向,各所述清扫刷5均安设于所述升降驱动单元上。

[0046]

可以理解地,上述行走机构1适于在地面等场合进行行走,以便带动气力吸拾装置和清扫装置对待清理区域进行处理。该行走机构1可采用行走滚轮等常规形式,可通过行走驱动电机等进行驱动;优选为能双向行走,即能前后移动。本实施例中,上述散料清理装置适用于敞车8等车厢内散料的清理,优选地,上述行走机构1还包括移动轨道,行走滚轮等即沿该移动轨道行走,该移动轨道可布置于敞车轨道旁(该移动轨道的两条导轨分列于敞车轨道两侧),保证气力吸拾装置和清扫装置可从敞车8上方进入车厢内即可。

[0047]

上述清扫机架2可以呈门架式结构,便于跨越敞车8等待清理区域,以带动气力吸拾装置和清扫装置从待清理区域上方进行处理。在上述清扫机架2的顶部可安装电气房(其内可安装电气控制柜等设备)等配套设施。

[0048]

可选地,如图1和图3,上述升降驱动单元包括升降架3以及用于驱动该升降架3升降的升降驱动设备,该升降驱动设备可采用卷扬机等常规设备,具体结构此处不作赘述;进一步可在清扫机架2上设置升降导向机构,以对升降架3的升降运动进行导向,该升降导向机构可采用导向轮与导向滑轨配合等常规导向方式,具体结构此处从略。上述气力吸拾装置和清扫装置即安设在上述升降架3上。

[0049]

可选地,如图2和图3,上述升降架3的底部设有升降架支撑轮31,保证在清理工作时该升降架3能在待清扫区域内顺畅地移动,降低升降驱动设备的运行负荷。

[0050]

上述升降架3优选为是框架结构,既能减轻自重,又便于输送管路6等的布置。

[0051]

本实施例中,为便于描述,定义上述行走机构1的行走方向为x向,与该x向垂直的水平方向为y向。可以理解地,当上述散料清理装置在敞车8内移动时,敞车长度方向即平行于该x向,敞车宽度方向平行于该y向。

[0052]

上述气力吸拾装置通过负压抽吸的作用吸拾散料,清理效果较好,而且能收集散料。对于上述升降驱动单元包括升降架3的结构,上述散料吸拾单元4即安装在该升降架3的底部。该散料吸拾单元4可采用吸盘41,在其中一个实施例中,该吸盘41为长条状吸盘41并且其长度方向平行于y向,较好地适应敞车8内的散料清理;该吸盘41的长度可稍小于待清理区域的宽度(例如敞车8的宽度),以保证清理效果和效率。进一步可设置该吸盘41的抽吸口面积可调,以适应不同宽度的待清理区域的工作需求,调节方式可通过在该吸盘41的两端分别设置活动挡板等方式实现(活动挡板可为链板并采用拖链形式安装在吸盘41内部)。

[0053]

上述抽吸单元7可采用真空泵71以提供吸附力,上述输送管路6即与该真空泵71连接。优选地,该抽吸单元7布置于清扫机架2上,以降低升降驱动单元的运行能耗;在该结构中,由于输送管路6需要随升降架3升降,其可通过波纹补偿管或软管等方式与抽吸单元7连接,但会明显地增加气力输送沿程阻力;本实施例中,优选地,如图7,上述抽吸单元7具有承插座72,所述输送管路6的出口端63可插拔地插接在所述承插座72上并且于二者之间夹设有密封圈722。输送管路6随升降架3升降,其出口端63也随之作升降运动,从而与承插座72

插接或分离;具体地:当升降架3下降时,输送管路6随之下降,当输送管路6的出口端63下降到接触密封圈722后,密封圈722被逐渐压缩,实现输送管路6与承插座72之间的密封;当升降架3上升时,输送管路6随之上升,其出口端63与承插座72分离,此时气力吸拾装置和清扫装置处于非工作状态,因此输送管路6与抽吸单元7分离不会产生负面影响。在其中一个实施例中,如图7,所述输送管路6的出口端63呈上宽下窄的锥形插头63,所述承插座72对应为上宽下窄的锥形插槽,二者接触密封性较佳,而且承插座72对锥形插头63的升降运动具有一定的导向作用,二者之间不需要很高的对位精度也能保证插接密封性。

[0054]

进一步优选地,如图7,所述承插座72可活动地穿设在所述抽吸单元7的壳体上,所述承插座72的外壁套设有补偿弹簧721,所述补偿弹簧721的顶部与所述承插座72的外壳连接且底部与所述抽吸单元7的壳体连接。可以理解地,该补偿弹簧721的轴线与承插座72的轴线重合。通过设置上述的补偿弹簧721可适应升降架3的不同升降高度,从而扩展上述清理装置的适用场合,或者可补偿升降架3的位置误差,以保证输送管路6与抽吸单元7之间的连接紧密性:当升降架3的工作位变化时或偏离与目标工作位时,上述补偿弹簧721相应地伸缩,保证输送管路6的出口端63始终与承插座72紧密插接。

[0055]

接续上述的抽吸单元7,如图3,所述抽吸单元7包括真空泵71和集料箱73,所述输送管路6的出口端63与所述集料箱73连接,所述集料箱73的气体出口与所述真空泵71连接,所述集料箱73内设有过滤机构。即在气力输送管程上布置集料箱73,以便回收散料,同时,避免粉料等进入真空泵71内而影响设备的正常工作。相应地,上述承插座72即安装在该集料箱73上。

[0056]

其中,至少在集料箱73的气体出口处设置过滤设备,例如采用过滤网733或其它过滤设备。在可选的实施例中,如图3和图6,上述过滤机构包括除尘袋732和过滤网733,该除尘袋732设置于集料箱73的气体入口处,可截留大部分的散料颗粒;至少在集料箱73的气体出口处布置过滤网733。在集料箱73的气体入口和气体出口均设置于集料箱73顶部的方案中,可进一步在气体入口与气体出口之间设置过滤网733。进一步优选为通过多个过滤网733以围合形成一个净化空气区,该净化空气区即位于气体出口处;通过除尘袋732与过滤网733对集料箱73内空间进行分割设计,可实现空气的有效净化,避免空气污染,同时保护真空泵71。空气进入集料箱73后由于截面空间突变,其速度迅速降低,大颗粒散料在重力作用下散落到集料箱73底部,同时空气裹挟质量较轻的粉料继续沿抽吸方向流动,在除尘袋732及过滤网733的过滤作用下,细小的粉料被阻挡,过滤后的空气继续进入真空泵71,再经由真空泵71出口安装的过滤器74排入大气,保证排入大气的空气干净无污染,有效保护了环境的同时高效实现了散料的清理收集。

[0057]

进一步地,在上述集料箱73底部设置有卸料机构731,用于定期或不定期地将收集的散料卸掉。常规的卸料结构均适用于本实施例中,具体结构此处不作详述。

[0058]

当上述散料吸拾单元4包括多个吸盘41时,优选为各吸盘41共用一个真空泵71/抽吸单元7,每个吸盘41通过一个输送管6与抽吸单元7连接。进一步地,输送管路6的出口管可采用多通管,用以连接各吸盘41所配置的输送管6,该多通管的出口端63即与上述的承插座72连接。

[0059]

采用多个吸盘41显然能提高散料吸拾效果和效率,当然,多个吸盘41可同时工作,也可仅其中部分吸盘41工作,在各吸盘41所连接的输送管6上设置控制阀即可;尤其地,在

上述行走机构1能双向行走的方案中,可在升降架3的前后两端分别设置一个吸盘41。

[0060]

接续上述气力吸拾装置的结构,其散料吸拾单元4中,至少部分吸盘41连接有用于驱动其活动以便动态地吸拾散料的吸盘驱动机构并且该部分吸盘41所连接的输送管6对应地包括柔性管段61。显然地,吸盘41可保持不动,即与清扫刷5保持定距,以静态的工作模式进行散料吸拾;通过吸盘驱动机构驱动吸盘41活动,使吸盘41可在不同位置进行散料吸拾,尤其是调节该吸盘41与相邻的清扫刷5之间的相对位置关系,从而二者更好地配合,以提高散料清理效果和效率。

[0061]

在其中一个实施例中,如图4和图5,所述吸盘驱动机构包括吸盘驱动单元42和活动拉杆43,所述吸盘驱动单元42为直线驱动单元并且其直线驱动方向与水平面具有夹角,所述吸盘驱动单元42的壳体铰接于所述升降驱动单元上并且其输出端与所述吸盘41铰接,所述活动拉杆43一端铰接于所述升降驱动单元上并且另一端与所述吸盘41铰接。上述吸盘驱动单元42可采用气缸、液压缸或电动推杆等直线驱动设备;其直线驱动方向与水平面之间的夹角优选为是锐角,即避免竖直驱动吸盘41。吸盘驱动单元42的输出端铰接点与吸盘41上的活动拉杆43铰接点的水平排列方向优选为平行于行走机构1的行走方向,即平行于x向;当然,吸盘驱动单元42的输出端铰接点与吸盘41上的活动拉杆43铰接点在x向上错位设置也为可行方案。进一步优选地,如图4和图5,吸盘驱动单元42的输出端铰接点位于吸盘41上的活动拉杆43铰接点的外侧,所谓外侧是指该活动拉杆43铰接点的靠近升降架3外部空间的一侧;或者说,在所述行走机构1的行走方向上/在x向上,所述吸盘驱动单元42的输出端铰接点位于相邻的清扫刷5与所述吸盘41上的活动拉杆43铰接点之间;基于该设计,在吸盘驱动单元42的作用下,可使吸盘41的抽吸口朝向清扫刷5一侧,可提高吸拾效果。

[0062]

可选地,上述活动拉杆43为弹簧拉杆,即在该活动拉杆43上设有调整弹簧431;或者,上述活动拉杆43具有弹性变形段431,该弹性变形段431可为具有一定刚度的弹簧段。

[0063]

通过上述的吸盘驱动单元42以及具有弹性变形段431的活动拉杆43配合,可使吸盘41像“仿生象鼻”一样动态地、多向地吸拾散料,显著地提高散料吸拾效果和效率。在图5示出的结构中,活动拉杆43的轴线与吸盘驱动单元42的输出轴轴线呈相互交叉状,可达到较佳的“仿生象鼻”动态吸拾效果。

[0064]

接续上述气力吸拾装置的结构,如图3-图5,所述吸盘41的底部设有柔性吸盘裙板411,所述吸盘裙板411上开设有多个抽吸槽。该吸盘裙板411可采用橡胶等柔性材料;各抽吸槽可沿对应裙板板体的长度方向依次排列,则该裙板板体形成为梳齿板。通过设置吸盘裙板411,其可在吸盘41下方形成吸拾腔,在保证吸拾效果的同时,可以避免吸盘41过度靠近待清理区域而导致吸盘41易被碰撞损坏等情况。

[0065]

接续上述气力吸拾装置的结构,如图4和图5,上述散料吸拾单元4中,每一所述吸盘41的盘架上设有吸盘支撑轮46,所述吸盘支撑轮46的底端位于所述吸盘41的底端下方;在上述设置有吸盘裙板411的结构中,该吸盘支撑轮46的底端位于吸盘裙板411的底端下方。吸盘支撑轮46一方面能在待清理区域滚动行走,以便较好地定位吸盘41的工作位置;另一方面,通过调节该吸盘支撑轮46底端与吸盘41底端/吸盘裙板411底端之间的相对位置,可达到调节吸盘41底端/吸盘裙板411底端与待清理区域之间的间隙的目的,从而调节吸拾速率等。

[0066]

接续上述气力吸拾装置的结构,如图4和图5,至少部分吸盘41的迎料侧设有分割

板44,所述分割板44的板面平行于所述行走机构1的行走方向。可以理解地,所谓吸盘41的迎料侧,即为该吸盘41的靠近升降架3外部空间的一侧;或者说,在x向上,上述分割板44设于吸盘41的靠近相邻清扫刷5的一侧。上述分割板44的作用在于切割块状散料/含水率较高的散料,防止“泥巴”状散料粘结成大块物料而无法吸拾,因此能相应地提高散料清理效果。根据需要,每个吸盘41上可设置多个分割板44,各分割板44沿y向依次间隔布置。

[0067]

在可选的实施例中,如图4和图5,所述吸盘41的盘架上设有第二喷嘴45,所述第二喷嘴45为双介质喷嘴。该双介质喷嘴可采用常用的气雾喷嘴,无疑义地,其所配置的压缩空气供管和供水管均可沿上述升降架3布管。该第二喷嘴45具有两种工作模式:(1)可使用压缩空气向粘结残料吹扫,尽量减化残料的粘结度;(2)当残料是含水量较低的颗粒粉料混合物时,可喷洒雾化水珠,实现抑制残料扬尘的目的。进一步地,配合上述分割板44,能进一步去除粘结的残料;因此,可将上述第二喷嘴45布置于分割板44上。

[0068]

可选地,为了防止输送管6输送过程中散料粘结在管壁,在输送管6上设计有管道防堵喷嘴62,可定期使用高压水或压缩空气清洗吹扫,保证输送管6的畅通。同时为了防止散料对输送管6的管壁磨损,输送管6可使用耐磨材料制作。

[0069]

本实施例中,如图2,对于升降架3前后分别设有吸盘41的结构,优选为在升降架3前后分别布置清扫刷5,每侧的清扫刷5位于对应侧的吸盘41的外侧,即位于该吸盘41的靠近升降架3外部空间的一侧,例如,在升降架3的前侧,清扫刷5位于吸盘41的前侧,在升降架3的后侧,清扫刷5位于吸盘41的后侧。上述清扫刷5具有适于将散料向所述散料吸拾单元4处刷扫的清扫方向,例如该清扫刷5的刷体51为盘状刷体51,其配置有用于驱动该刷体51转动的刷体转动驱动单元52(例如电机驱动),通过设置合理的刷体51旋转方向,可实现将散料向相邻吸盘41处刷扫;在其中一个实施例中,如图2,每个吸盘41附近设有两组清扫刷5,两组清扫刷5沿y向分列于吸盘41两侧(或者说两组清扫刷5分别靠近吸盘41的两端,尤其是清扫刷5可活动时,该清扫刷5的清扫范围可覆盖吸盘41端部周围),两组清扫刷5可将两侧边部的散料向中部区域刷扫,从而便于吸盘41吸拾,该设计尤其适用于敞车8等矩形空间的散料清理,能有效地清理车厢根部、车厢角落等处的散料。

[0070]

接续上述清扫装置的结构,所述清扫刷5还包括用于调节所述刷体51的清扫角度的角度调节结构,通过设置刷体51的清扫角度可调,能提高清扫刷5的刷扫范围及刷扫效果,例如使刷体51抬起至其刷毛面与水平面具有夹角,可对立面进行刷扫,例如刷扫敞车8的竖向箱板。

[0071]

在其中一个实施例中,如图2,所述刷体51通过固定连接杆54安装于对应的刷体安装板53上,其中,所述刷体51与所述固定连接杆54铰接,所述角度调节结构包括可轴向伸缩的调节拉杆55,所述调节拉杆55的轴线与所述固定连接杆54的轴线平行,所述调节拉杆55的两端分别与所述刷体安装板53及所述刷体51铰接。上述调节拉杆55优选为是自动控制设备,例如采用电动推杆/气缸等直线驱动设备;当然也可以是适于手动调节长度的杆体,例如伸缩调节杆等。通过该调节拉杆55作用,可带动刷体51相对于固定连接杆54摆动,从而达到调节刷体51的清扫角度的目的。一般地,刷体51与固定连接杆54之间的铰接轴、刷体51与调节拉杆55之间的铰接轴、调节拉杆55与刷体安装板53之间的铰接轴均平行;可选地,刷体51与固定连接杆54之间的铰接轴轴向平行于y向。在另外的实施例中,刷体51与固定连接杆54之间的铰接轴轴向与x向及y向均有夹角,固定连接杆54的铰接端位于其固定端的外侧;

当一个吸盘41附近配置两组清扫刷5时,两组清扫刷5的固定连接杆54呈向外渐扩形式;该方案使刷体51向吸盘41外侧/升降架3外侧伸出,便于清扫车厢角落等位置。

[0072]

在可选的实施例中,上述清扫刷5包括刷架及安装于所述刷架上的刷体51,所述刷架通过避障结构安设于所述升降驱动单元上。可以理解地,对于上述刷体51清扫角度可调的方案,上述刷体安装板53、固定连接杆54和调节拉杆55可组合构成为上述刷架。当刷体51前移过程中遇到障碍物(例如车厢内的拉筋或其他附加件)时,通过上述避障结构可使刷体51顺利避障,保护清扫刷5设备不被损坏,提高了设备的安全可靠性。在优选的方案中,如图2,所述刷架通过刷架铰轴及避障弹簧58与所述升降驱动单元连接,也即与上述升降架3连接;所述刷架铰轴与所述避障弹簧58的排列方向垂直于所述行走机构1的行走方向,并且所述刷架铰轴靠近所述刷架的外缘端,也即刷架铰轴与避障弹簧58沿y向排列并且刷架铰轴位于避障弹簧58的外侧(即靠近升降架3外部空间的一侧)。初始状态下,在避障弹簧58的作用下,刷架/刷体安装板53的板面与x向和y向均有夹角;当刷体51前移过程中遇到障碍物(例如车厢内的拉筋或其他附加件)时,刷体51受到朝向升降架3中心线/车厢中心线的阻力,此时刷架与升降架3之间的避障弹簧58被压缩,刷体51外伸距离变小,刷体51可顺利地沿障碍物表面通过。当然,并不限于上述的避障方式,例如可采用侧障传感器与自动驱动设备(例如使得刷架沿y向滑移)配合等,此处不作一一例举。

[0073]

接续上述清扫装置的结构,所述清扫装置还包括用于调节清扫刷5清扫区域的清扫范围调节机构,优选是可驱动刷体51活动,从而可清扫不同区域。进一步优选地,所述清扫刷5有多组时,所述清扫范围调节机构包括至少一组宽度调节单元56,所述宽度调节单元56具有两个调节端以及能驱使两个调节端相向或相背运动的调宽结构,每个调节端上安装有一组所述清扫刷5;尤其地,在上述每个吸盘41附近配置有两组清扫刷5的方案中,该两组清扫刷5即与同一组宽度调节单元56连接。通过上述的宽度调节单元56,可驱使对应的两个清扫刷5相向运动或相互背离地运动,这样不仅能清扫车厢前后两端的箱板,而且能达到调节刷扫宽度的效果,可适应不同宽度的车厢的清扫需求。在其中一个实施例中,上述宽度调节单元56采用丝杆机构,其通过调宽电机带动左右两个丝杆转动,驱使丝杆上螺接的丝母作y向直线运动,上述的刷架/刷体安装板53即固定于该丝母上。

[0074]

接续上述清扫装置的结构,如图2,上述清扫刷5的刷架上设有第一喷嘴57,该第一喷嘴57可采用常用的气雾喷嘴,无疑义地,其所配置的压缩空气供管和供水管均可沿上述升降架3布管。通过该第一喷嘴57喷洒雾化水珠,可抑制刷扫过程中产生的散料扬尘。

[0075]

进一步优化上述散料清理装置,该散料清理装置还配置有检测机构。可选地:

[0076]

所述清扫机架2上设有用于检测待清扫区域散料分布状况的散料分布检测单元,通过检测识别出待清扫区域内的散料分布,调整行走机构1的行走速度及刷体51转速,再配合刷架左右移动调节清扫区域,可实现待清扫区域内散料的最优化清扫,提高清扫效率;该散料分布检测单元可采用图像识别设备等,可由市面购得,具体结构此处从略;

[0077]

和/或,所述清扫机架2上设有用于检测待清扫区域宽度的区域边部检测单元,通过区域边部检测可调整刷体51合适的清扫区域,例如检测车厢侧壁位置,保证无漏扫或者避免设备干涉无法清扫的状况;该区域边部检测单元可采用测距传感器等检测设备。

[0078]

可选地,上述检测机构包括升降架高度位置检测单元,主要用来控制升降架3底部清扫装置及气力吸拾装置的安装高度位置,在清理散料时升降架3必须下降到工作位,方便

清扫及吸拾车厢底部的散料,当一节车厢的清理工作完成后需上升到待机位,方便下一节未清理车厢顺利进入到清扫位置。该升降架高度位置检测单元可采用测距传感器等检测设备。

[0079]

可选地,上述检测机构包括车厢端部位置检测单元,行走机构1带动清扫装置及气力吸拾装置沿车厢长度方向移动,通过该车厢端部位置检测单元可判断刷体51与车厢端部之间的距离,同时可判断刷体51是否开始横向清扫。该车厢端部位置检测单元可采用测距传感器等检测设备。

[0080]

在上述散料清理装置的工作过程中,可根据散料分布检测单元检测的结果,选择工作模式:

[0081]

以清理敞车8车厢内残余散料为例,当车厢内残料分布较多时,升降架3前后两侧的清扫装置和气力吸拾装置同时工作;

[0082]

当车厢内残料分布较少时,升降架3前侧的清扫装置和气力吸拾装置工作,当车厢其中一个端部清扫完成后,行走机构1换向行走,转换为另一侧的清扫装置和气力吸拾装置工作。

[0083]

本实施例提供的散料清理装置,采用气力吸拾装置与清扫装置配合,通过清扫刷5的刷扫作用能破坏散料的粘结力和/或将待清理区域边部的散料向气力吸拾装置侧刷扫,使残留散料可顺利地被吸拾,提高散料的清理效果及效率。采用负压气力输送方式,减少了能源消耗和环境污染。上述散料清理装置能较好地适用于智能化物流领域或其他类似机械场合的残余散料清理收集工作,尤其是敞车8等残煤的自动清理工作,避免了人工高强度低效率的劳作,同时提高了企业智能化无人化水平。该散料清理装置可在新建产线投资使用,亦可用于现有产线升级改造,且设备安全可靠,低成本高效率,能显著地提高企业经济效益。

[0084]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 工作方向

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让