一种有机大米的真空包装后的检测装置的制作方法

2021-02-18 06:02:26|

2021-02-18 06:02:26| 296|

296| 起点商标网

起点商标网

[0001]

本实用新型涉及生态农产品加工器械领域,具体涉及一种有机大米的真空包装后的检测装置。

背景技术:

[0002]

现在为保证食品的安装与储存的时间,在食品进行包装的时候采用真空包装的方式进行包装,这样保证食品的安全与储存的时间,但是现在的大米真空包装在包装完毕后直接装箱,没有对大米包装后的状态进行测试,这样在售卖的时候,出现真空包装出现漏气的状态,这样消费者会对食品的安全产生质疑,这样会影响产品的口碑;

[0003]

大米的真空包装在封口的时候可能存在封口不牢固的时候,这样会导致在转运的时候或者堆码的时候由于挤压而使封口裂开,现在的包装机只是进行包装并未对包装进行检查,这样容易导致次品流向市场,从而影响口碑。

技术实现要素:

[0004]

针对上述现有技术的不足,本实用新型提出了一种有机大米的真空包装后的监测装置,便于对包装机包装后的包装袋进行检查,排除包装袋中漏气与封口不牢固的袋体,这样保证产品出厂后的后期质量。

[0005]

为实现上述的目的,本实用新型的方案:一种有机大米的真空包装后的检测装置,包括输送机构、测漏机构与封口检测机构,其中在输送机构首端的一侧设置有堆码多袋已经包装完毕的大米,需要检测的时候直接将包装好的大米放置在输送机构上,在输送机构上设置有测漏机构,测漏机构包括胀包组件与检测组件且胀包组件位于检测组件的前端,包装袋先通过胀包组件进行充气,然后通过检测组件检测包装袋是否发生漏气,胀包组件包括外壳、高压气泵与升降气缸,其中外壳位于输送机构的正上方,在外壳上固定有升降气缸,升降气缸的缸体通过焊接的方式固定在地面上,在外壳底部开口,在外壳开口的底部边缘上固定有密封橡胶条,在外壳内部与高压气泵进行连通,通过高压气泵为外壳内部供压,在外壳后方的输送带两侧设置有检测组件,检测组件包括龙门架、高度检测传感器与卸料推块,其中龙门架架在输送带上方,在龙门架上设置有高度检测传感器,通过高度检测传感器检测包装袋的高度,在龙门架后侧设置有卸料推块且卸料推块上固定有卸料气缸,卸料气缸的缸体固定在龙门架上,通过推料气缸将胀包的包装袋推离输送带;在测漏机构后侧的输送机构上设置有封口检测机构,其中封口检测机构包括按压辊筒、弹性缓冲组件与压力传感器,其中按压辊筒按压在包装袋上,在按压辊筒的两端通过轴承及轴承座固定有滑动块,在输送机构的两侧设置有竖向的导向轨,滑动块在导向轨上竖向滑动,在滑动块与导向轨的顶部设置有弹性缓冲组件,其中在弹性缓冲组件的顶部设置有压力传感器,在封口检测机构后侧的输送机构一侧设置同样设置有卸料推块且卸料推块通过固定的方式固定有卸料气缸且卸料气缸通过支架固定在导向轨的一侧,压力传感器与封口检测机构后端的卸料气缸进行连接,通过压力传感器控制控制卸料气缸将包装袋推离输送机构,这样封口

检测机构后端的输送机构上均为合格的产品。

[0006]

优选地,高度检测组件即为对射式红外线传感器,其中对射式红外线传感器与输送机构顶面的高度差大于包装袋合格时厚度且对射式红外线传感器靠近包装袋的顶面,这样当包装袋没有漏包现象的时候,包装袋在穿过对射式红外线传感器的时候,不会触发对射式红外线传感器。

[0007]

优选地,在输送机构的外周上设置有多块等间距设置有隔板,通过隔板推动包装有大米的包装袋向前运动。

[0008]

与现有技术相比,本实用新型的优点在于:1、可以对包装机包装后的包装袋进行检查,排除包装袋中漏气与封口不牢固的袋体,这样保证产品出厂后的后期质量;2、将不合格的产品推离输送带,这样实现全自动化的检测。

附图说明

[0009]

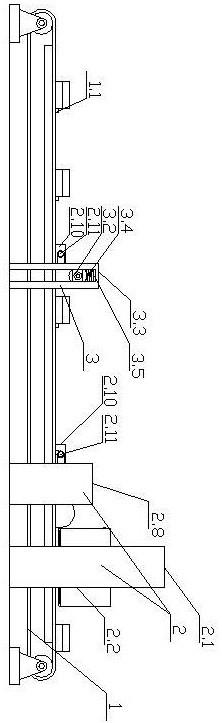

图1为本实用新型的主视图。

[0010]

图2为本实用新型的剖视图。

[0011]

图3为本实用新型测漏机构的示意图。

[0012]

图4为本实用新型封口检测机构的示意图。

[0013]

其中,1、输送机构,1.1、隔板,2、测漏机构,2.1、胀包组件,2.2、外壳,2.3、密封橡胶条,2.4、高压气泵,2.5、升降气缸,2.6、检测组件,2.7、龙门架,2.8、高度检测传感器,2.9、对射式红外线传感器,2.10、卸料推块,2.11、卸料气缸,3、封口检测机构,3.1、按压辊筒,3.2、滑动块,3.3、导向轨,3.4、弹性缓冲组件,3.5、压力传感器。

具体实施方式

[0014]

现集合附图,对本实用新型进一步的阐述。

[0015]

如图1-4所示,一种有机大米的真空包装后的检测装置,包括输送机构1、测漏机构2与封口检测机构3,其中在输送机构1(即为普通的输送带)首端(右端)的一侧放置有堆码多袋已经包装完毕的大米,在输送带上层带体的下方固定有承压板且承压板通过支架放置在地面上,通过承压板对输送带的上层进行支撑,需要检测的时候直接将包装好的大米放置在输送机构1上,在输送机构1的外周上通过螺栓上固定有多块等间距设置有隔板1.1,通过隔板1.1推动包装有大米的包装袋向前运动,在输送机构1的上方设置有测漏机构2,测漏机构2包括胀包组件2.1与检测组件2.6且胀包组件2.1位于检测组件2.6的前端,包装袋先通过胀包组件2.1进行充气,然后通过检测组件2.6检测包装袋是否发生漏气,胀包组件2.1包括外壳2.2、高压气泵2.4与升降气缸2.5,其中外壳2.2位于输送机构1的正上方,在外壳2.2上通过焊接的方式固定有升降气缸2.5的活塞杆上,升降气缸2.5的缸体通过焊接的方式固定在地面上(升降气缸2.5的缸体通过焊接的方式固定在龙门架2.7上且龙门架2.7的两端通过螺栓固定在地面上),在外壳2.2底部开口,在外壳2.2开口的底部边缘上通过胶水粘贴的方式固定有密封橡胶条2.3(密封橡胶条2.3可以保证外壳2.2下压的时候,外壳2.2与输送带之间的密封性,保证外壳2.2内部的气压,这样便于包装袋胀包),在外壳2.2内部与高压气泵2.4进行连通,通过高压气泵2.4为外壳2.2内部供压(这样使外壳2.2内处于高压环境),当包装带位于外壳2.2下方的时候,通过升降气缸2.5下压,使外壳2.2的底部按压

在输送带的顶面上,然后高压气泵2.4向外壳2.2内冲气来提高外壳2.2内的气压,当包装袋存在漏洞的时候,气压会快速进入包装袋内,这样包装袋的顶部鼓起来,在外壳2.2后方的输送带两侧设置有检测组件2.6,检测组件2.6包括龙门架2.7、高度检测传感器2.8与卸料推块2.10,其中龙门架2.7架在输送带上方,在龙门架2.7上通过焊接的方式固定有高度检测传感器2.8,高度检测组件2.6即为对射式红外线传感器2.9,其中对射式红外线传感器2.9与输送机构1顶面的高度差大于包装袋合格时厚度且对射式红外线传感器2.9靠近包装袋的顶面,这样当包装袋没有漏包现象的时候(在进行胀包的时候,会使包装袋顶部鼓起来,这样漏包的包装袋在经过胀包后会高度普通包装袋),包装袋在穿过对射式红外线传感器2.9的时候,不会触发对射式红外线传感器2.9(对射式红外线传感器型号为:es50),通过高度检测传感器2.8检测包装袋的高度,在龙门架2.7后侧设置有卸料推块2.10且卸料推块2.10上固定有卸料气缸2.11(卸料气缸2.11的缸体通过焊接的方式固定在龙门架2.7,在卸料气缸2.11的活塞杆上通过焊接的方式固定卸料推块2.10,当高度检测传感器2.8触发的时候,表示漏包包装袋进过检测组件2.6,通过卸料气缸2.11顶升是推料块将漏包的包装推力输送带,好的包装并不会触发高度检测传感器2.8,这样可以安全的在输送带上输送),卸料气缸2.11的缸体固定在龙门架2.7上,通过推料气缸将胀包的包装袋推离输送带;在测漏机构2后侧(左端)的输送机构1上设置有封口检测机构3,其中封口检测机构3包括按压辊筒3.1、弹性缓冲组件3.4与压力传感器3.5(lq-062薄片压力传感器),其中按压辊筒3.1按压在包装袋上,当没有包装袋经过的时候,按压辊筒3.1与输送带顶部之间的间距小于包装袋的额厚度,在按压辊筒3.1的两端通过轴承及轴承座固定有滑动块3.2(方块),在输送机构1两侧底面上通过螺栓固定有竖向的导向轨3.3(即为长条块上开有输送的槽体,将滑动块3.2嵌入到槽体内进行上下滑动),滑动块3.2在导向轨3.3上竖向滑动,在滑动块3.2与导向轨3.3的顶部设置有弹性缓冲组件3.4(弹性缓冲组件3.4即为弹簧),其中在弹性缓冲组件3.4的顶部焊接有压力传感器3.5(压力传感器3.5焊接在导向轨3.3上且压力传感器3.5位于导向轨3.3内槽体的顶部,弹簧的两端分别焊接在滑动块3.2顶部与压力传感器3.5的底部,当包装袋向上挤压按压辊筒3.1的时候,压力传感器3.5检测到压力,在检测过程中压力传感器3.5检测到的压力没有发生较大的变化时,表示在按压辊筒3.1的按压过程中,包装袋的封口没有裂开,当在检测过程中压力传感器3.5检测到的压力出现突然的减小,这样保证包装袋的封口裂开,大米从包装袋内流出去,这样表示封口不合格),在封口检测机构3后侧(左侧)的输送机构1一侧设置同样卸料推块2.10且卸料推块2.10通过固定的方式固定有卸料气缸2.11且卸料气缸2.11通过支架焊接在导向轨3.3的一侧,压力传感器3.5与封口检测机构3后端的卸料气缸2.11进行连接,通过压力传感器3.5控制控制卸料气缸2.11将包装袋推离输送机构1,这样封口检测机构3后端的输送机构1上均为合格的产品。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让