一种工件的卸料装置和热保护器的卸料机的制作方法

2021-02-17 23:02:07|

2021-02-17 23:02:07| 154|

154| 起点商标网

起点商标网

[0001]

本实用新型涉及传料装置技术领域,尤其涉及一种工件的卸料装置和热保护器的卸料机。

背景技术:

[0002]

小型工件需要卸料时,往往需要将不同的传送装置汇集于另外的出料机构。而现有的卸料装置结构复杂,对于小型的工件而言,由于体形和尺寸较小,不利于工件的全自动上料、转移、卸出和打包。同时,对于小型工件的打包,现有技术普遍采用人工打包,但人工打包的方法成本较大。

技术实现要素:

[0003]

本实用新型的目的在于提出一种工件的卸料装置,其下料装置通过卸料结构排出经卸料导出件输出工件,并由卸料模框输出至接料盘。

[0004]

本实用新型还提出一种热保护器的卸料机,其将卸料装置应用于热保护器领域。

[0005]

为达此目的,本实用新型采用以下技术方案:

[0006]

一种工件的卸料装置,包括:下料装置和传送置料系统;

[0007]

所述下料装置包括:卸料结构、卸料模框、卸料导出件、卸料框驱动组件和下料接料组件;

[0008]

所述卸料结构用于将工件输出至所述卸料导出件的输入口;所述卸料模框设有若干个上下镂空的卸料放置工位;所述卸料导出件的输出口对准于所述卸料放置工位;所述卸料框驱动组件的输出端连接所述卸料模框或所述卸料导出件,用于驱动所述卸料模框或所述卸料导出件移动,使所述卸料模框与所述卸料导出件之间产生相对位移,所述卸料导出件的输出口依次对准于若干道所述卸料放置工位的输入口;

[0009]

所述下料接料组件包括:接料盘;所述接料盘,对准所述卸料放置工位的输出口,用于接收经过卸料放置工位的工件;

[0010]

所述传送置料系统,包括:机械手和送出机构;

[0011]

所述机械手用于将接料盘送至送出机构。

[0012]

优选地,所述卸料结构包括:卸料基座、卸料通道、卸料移动板、卸料传送驱动器和卸料导出驱动器;

[0013]

所述卸料通道安装于所述卸料基座;所述卸料移动板可移动地安装于所述卸料基座;所述卸料导出件安装于所述卸料基座;

[0014]

所述卸料导出驱动器,与所述卸料导出件的输入口相对设置于所述卸料移动板的两侧;所述卸料导出驱动器的输出端用于将位于所述卸料移动板的工件送至所述卸料导出件的输入口;

[0015]

所述卸料传送驱动器安装于所述卸料基座,其输出端连接所述卸料移动板,用于驱动所述卸料移动板水平移动于所述卸料通道的输出口与所述卸料导出件的输入口之间。

[0016]

优选地,所述卸料移动板设有导出部;所述导出部移动时经过所述卸料通道的输出口与所述卸料导出件的输入口;所述卸料导出驱动器,用于将位于所述导出部的工件推至所述卸料导出件的输入口。

[0017]

优选地,所述卸料通道的数量至少为2;所述卸料导出件移动于所述卸料导出件和不同的所述卸料通道之间。

[0018]

优选地,所述下料装置包括:检测排出组件;

[0019]

所述检测排出组件包括:检测排出支架、检测排出驱动器和排出滑块;

[0020]

所述卸料基座设有排出通口,所述排出通口与所述导出部相通;所述检测排出支架安装于所述卸料基座;所述检测排出驱动器安装于所述检测排出支架,其输出端连接所述排出滑块,用于驱动所述排出滑块伸入或脱离于所述排出通口。

[0021]

优选地,所述接料盘设有若干个接料工位;若干个所述接料工位成列设置,每列中的各个所述接料工位分别与所述卸料放置工位对应。

[0022]

优选地,所述下料接料组件,包括:x轴驱动组件、y轴驱动组件和接料移动底板;

[0023]

所述x轴驱动组件可移动地安装于所述y轴驱动组件;所述y轴驱动组件可移动地安装于所述接料移动底板;

[0024]

所述x轴驱动组件包括:x轴驱动器和x轴移动板;

[0025]

所述接料盘设置于所述x轴移动板;所述x轴驱动器安装于所述y轴驱动组件,其输出端连接所述x轴移动板,用于驱动所述x轴移动板移动,使所述x轴移动板与所述卸料模框或所述卸料导出件同向移动;

[0026]

所述y轴驱动组件包括:y轴移动板和y轴驱动器;

[0027]

所述x轴驱动器安装于所述y轴移动板;所述y轴驱动器安装于所述接料移动底板,其输出端连接于所述y轴移动板,用于驱动所述y轴移动板移动,使不同列的所述接料工位经位置调节后对准所述卸料放置工位。

[0028]

优选地,所述机械手包括:包括:机械手主体和夹持组件;

[0029]

所述夹持组件可位置调节地安装于所述机械手主体;所述接料盘包括:接料公盘和接料母盘;

[0030]

所述接料公盘可拆卸地连接所述接料母盘;

[0031]

所述夹持组件包括:夹持基架、夹持驱动器和夹持卡接件;

[0032]

所述夹持基架,安装于所述机械手主体,用于连接所述接料公盘;所述夹持驱动器安装于所述夹持基架,其输出端连接所述夹持卡接件,用于驱动所述夹持卡接件水平移动;

[0033]

所述接料公盘与所述接料母盘配合时,所述夹持卡接件卡接于所述接料母盘。

[0034]

优选地,所述机械手还包括:夹持定位组件;

[0035]

所述夹持定位组件包括:夹持定位针和夹持定位驱动器;

[0036]

所述夹持基架包括:固定夹持基架和活动夹持基架;

[0037]

所述固定夹持基架连接于所述机械手主体;所述活动夹持基架,可升降地安装于连接于所述固定夹持基架,用于连接所述接料公盘;所述夹持定位驱动器安装于所述活动夹持基架,其输出端连接所述固定夹持基架,用于驱动所述活动夹持基架与所述固定夹持基架产生相对位移;

[0038]

所述夹持定位针安装于所述固定夹持基架;所述接料公盘设有盘身定位孔;所述

活动夹持基架活动后,所述夹持定位针伸入于所述盘身定位孔内。

[0039]

一种热保护器的卸料机,包括:卸料机架和卸料装置;

[0040]

所述卸料装置安装于所述卸料机架;

[0041]

所述卸料装置为上述的卸料装置;

[0042]

所述卸料结构用于将热保护器输出至所述卸料导出件的输入口。

[0043]

本实用新型的有益效果:

[0044]

本卸料装置,用于对工件进行下料、装盘和转移打包,实现了全自动将工件自动卸料的效果,为企业带来全自动化生产的特点。

附图说明

[0045]

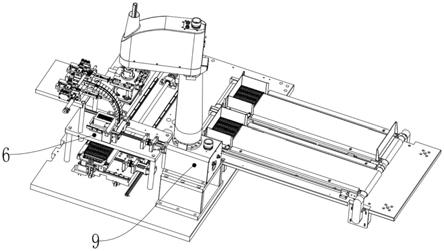

图1是卸料装置的结构示意图;

[0046]

图2是下料装置的结构示意图;

[0047]

图3是接料盘对准卸料放置工位时的结构示意图;

[0048]

图4是卸料结构的结构示意图;

[0049]

图5是卸料结构的结构示意图;

[0050]

图6是下料接料组件与传送置料系统的结构示意图;

[0051]

图7是下料接料组件与传送置料系统的结构示意图;

[0052]

图8是夹持组件的结构示意图。

具体实施方式

[0053]

下面结合附图通过具体实施方式来进一步说明本实用新型的技术方案。

[0054]

一种工件的卸料装置,包括:下料装置6和传送置料系统9;

[0055]

所述下料装置包括:卸料结构64、卸料模框61、卸料导出件60、卸料框驱动组件62和下料接料组件;

[0056]

所述卸料结构64用于将工件输出至所述卸料导出件60的输入口;所述卸料模框61设有若干个上下镂空的卸料放置工位611;所述卸料导出件60的输出口对准于所述卸料放置工位611;所述卸料框驱动组件62的输出端连接所述卸料模框61或所述卸料导出件60,用于驱动所述卸料模框61或所述卸料导出件60移动,使所述卸料模框61与所述卸料导出件60之间产生相对位移,所述卸料导出件60的输出口依次对准于若干道所述卸料放置工位611的输入口;

[0057]

所述下料接料组件包括:接料盘631;所述接料盘631,对准所述卸料放置工位611的输出口,用于接收经过卸料放置工位611的工件;

[0058]

所述传送置料系统,包括:机械手8和送出机构93;

[0059]

所述机械手8用于将接料盘631送至送出机构93。

[0060]

本卸料装置,用于对工件进行下料、装盘和转移打包,实现了全自动将工件自动卸料的效果,为企业带来全自动化生产的特点。

[0061]

具体地,卸料框驱动组件62的驱动作用下,卸料模框61与卸料导出件60产生相对位移;如卸料模框61移动作为移动主体时,从卸料导出件60导出的第一个工件会从卸料模框61的第一个卸料放置工位611放入接料盘631的第一位置;而卸料模框61继续和接料盘

631移动,从卸料导出件60导出的第二个工件会从卸料模框61的第二个卸料放置工位611放入接料盘631的第二个位置;如此反复地执行上述步骤。在热保护器完成在接料盘的装盘后,机械手能将接料盘传至送出机构93,达到为热保护器的打包提供移动作用。优选地,卸料框驱动组件62包括:卸料安装座621、卸料驱动电机622、卸料驱动螺杆623和卸料螺母座624;卸料驱动电机622的固定端安装于卸料安装座621,其输出端连接卸料驱动螺杆623;卸料螺母座624安装于卸料模框61或卸料导出件60移动;卸料驱动螺杆623配合于卸料螺母座624;卸料驱动电机622用于驱动卸料模框61或卸料导出件60移动,使卸料模框61与卸料导出件60产生相对位移。启动卸料驱动电机622时,卸料驱动电机622的输出端转动,带动卸料驱动螺杆623转动;由于卸料螺母座624与卸料驱动螺杆623通过螺纹结构配合,而卸料螺母座624安装于卸料模框61或卸料导出件60,因此卸料螺母座624亦会带动卸料模框61或卸料导出件移动,实现了卸料模框61与卸料导出件60产生相对位移。优选地,卸料框驱动组件62包括:卸料框轨道625和卸料框滑块626;卸料框轨道625和卸料框滑块626两者中的一者连接于卸料安装座621,另一者安装于卸料模框61或卸料导出件60;卸料框滑块626可移动地卡接于卸料框轨道625。本方案卸料框轨道625和卸料框滑块626之间的配合作用,提高卸料模框61或卸料导出件60的移动流畅性,使卸料模框61或卸料导出件60在移动过程中不会偏移。

[0062]

而当卸料导出件60为移动主体时,只需驱动卸料导出件60依次经过于若干道卸料放置工位611,即可利用不同位置的卸料放置工位611对工件定向下料,以实现工件的定向下料。

[0063]

卸料放置工位611为带有一定形状的限位结构,如孔、槽或腔等结构;其形状与工件的外轮廓相配,用于定向地将工件经卸料放置工位611的路径导出于卸料模框61,并定向地进入接料盘631。卸料框驱动组件62可为公知水平驱动结构代替,如常规的气缸,或电机与螺杆的结合驱动。卸料导出件60的输入口与输出口形成高度差。卸料导出件60的高度差有利于将工件利于重力作用卸出,在接收时只需将容器设置于卸料导出件60的输出口即可完成卸料,工件从卸料导出件60下滑后下落至容器,结构简单,方便收集和下料。优选地卸料导出件60为圆弧状结构,圆弧结构可提高工件下落的流畅性。

[0064]

优选地,所述卸料结构64包括:卸料基座51、卸料通道52、卸料移动板53、卸料传送驱动器54和卸料导出驱动器56;

[0065]

所述卸料通道52安装于所述卸料基座51;所述卸料移动板53可移动地安装于所述卸料基座51;所述卸料导出件60安装于所述卸料基座51;

[0066]

所述卸料导出驱动器56,与所述卸料导出件60的输入口相对设置于所述卸料移动板53的两侧;所述卸料导出驱动器56的输出端用于将位于所述卸料移动板53的工件送至所述卸料导出件60的输入口;

[0067]

所述卸料传送驱动器54安装于所述卸料基座51,其输出端连接所述卸料移动板53,用于驱动所述卸料移动板53水平移动于所述卸料通道52的输出口与所述卸料导出件60的输入口之间。

[0068]

本卸料结构64,用于对工件进行卸料,将位于卸料通道52传送的工件经卸料导出件60导出。具体地,工件01在卸料通道52移动;卸料传送驱动器54的驱动作用下,驱动卸料移动板53移动至卸料通道52的输出口,在卸料通道52移动的工件会进入卸料移动板53;卸

料传送驱动器54将卸料移动板53移动至卸料导出件60的输入口,使工件对准卸料导出件60的输入口;此时启动卸料导出驱动器56,卸料导出驱动器56的输出端伸出,将位于卸料移动板53的工件送入卸料导出件60,使位于卸料通道52的工件导出,实现了工件的转移或卸料。

[0069]

卸料传送驱动器54和卸料导出驱动器56为公知的水平驱动器代替,如气缸,或电机与螺杆配合的驱动器。本方案优选使用气缸作为卸料传送驱动器54和/或卸料导出驱动器56,其固定端安装于卸料基座51,输出端具有水平伸缩的作用,用于将工件向前推。

[0070]

工件在卸料通道52的移动中,卸料通道52可为公知的水平移动驱动装置代替,如传送带等;又可通过排列工件,不断引入工件,通过卸料传送驱动器54对引入的工件进行驱动,使工件不断向前移动一个单位,最终将工件送入卸料移动板53。

[0071]

优选地,所述卸料移动板53设有导出部531;所述导出部531移动时经过所述卸料通道52的输出口与所述卸料导出件60的输入口;所述卸料导出驱动器56,用于将位于所述导出部531的工件推至所述卸料导出件60的输入口。

[0072]

导出部531为用于导出工件的结构,可优选地将工件限位,使工件的传送过程更稳固,不会松动,如槽结构、凸起结构、容纳腔体、吸附结构等。导出部531设为1个时,卸料移动板53移动时,需要将导出部531依次经过卸料通道52的输出口与卸料导出件60的输入口;而当导出部531设为2个或以上时,卸料移动板53的一处导出部531可用于供卸料通道52卸料,另一处的导出部531可用于向卸料导出件60卸料,达到同步取卸的效果,提高卸料效率。

[0073]

优选地,所述卸料通道52的数量至少为2;所述卸料导出件60移动于所述卸料导出件60和不同的所述卸料通道52之间。

[0074]

当卸料通道52的数量为多个时,意味着可将多个卸料通道52的工件向卸料导出件60卸出,以提高工件的卸出效率,实现了批量且多次地将工件从卸料导出件60卸出。

[0075]

优选地,所述导出部531的数量至少为2;所述卸料移动板53移动后,其中一处的所述导出部531连通于所述卸料导出件60,另一处的所述导出部531连通于所述卸料通道52。

[0076]

而导出部531的数量可设置成多个,优选地将导出部531与导出部531之间的距离a,与卸料通道52的输出口与卸料通道52的输出口之时距离b,以及卸料通道52的输出口与卸料导出件60输入口之间的距离c,当a、b与c形成等比例关系时,即可达到其中一处的导出部531在卸料导出件60卸出工件时,另一处的导出部531会在卸料通道52的输出口接收工件,实现了同步出料的效果。如此反复进行同步接料与卸料,提高了工件的卸出效率。

[0077]

优选地,所述下料装置包括:检测排出组件57;

[0078]

所述检测排出组件57包括:检测排出支架571、检测排出驱动器572和排出滑块573;

[0079]

所述卸料基座51设有排出通口511,所述排出通口511与所述导出部531相通;所述检测排出支架571安装于所述卸料基座51;所述检测排出驱动器572安装于所述检测排出支架571,其输出端连接所述排出滑块573,用于驱动所述排出滑块573伸入或脱离于所述排出通口511。

[0080]

检测排出组件57用于对不合格的工件进行排出,以确保卸料移动板53在卸料导出件60排出的工件为合格品,提高了工件的质量。

[0081]

具体地,当工件在卸料通道52的前端以前发现有缺陷时,可在卸料时通过检测排出组件57将其排出。检测排出驱动器572的输出端连通排出滑块573;初始地,排出滑块573

伸入于排出通口511,以限制导出部531的工件与移动至排出通口511,合格的工件位于导出部531,并传送至卸料导出件60;而对于不合格的工件,启动检测排出驱动器572,驱动排出滑块573脱离于排出通口511内,当工件向前一个单位时,不合格的工件会进入排出通口511内,并从排出通口511转移开;实现了不合格工件的排出。此处可在排出通口511的下方设置回收箱,以将不合格的工件进行回收。

[0082]

所述排出滑块573移动时可伸入于所述导出部531内。卸料移动板53可移动地安装于卸料基座51的卸料限位槽512;排出滑块573可经排出通口511伸入导出部531内,以确保卸料通道52的输出口、导出部531与排出通口511三者处于同一直线,提高了三者的定位作用,使工件的传送位置更准确。

[0083]

优选地,所述接料盘631设有若干个接料工位632;若干个所述接料工位632成列设置,每列中的各个所述接料工位632分别与所述卸料放置工位611对应。

[0084]

接料工位632与上方的卸料放置工位611的位置对应,如此结构下,当卸料模框61与卸料导出件60之间产生相对位移时,工件能直接通过卸料放置工位611导向至接料工位632,实现了定向排列于接料盘631的功能。同时,接料工位632成列设置,其设置有若干列;当完成某一列的下料后,卸料模框61与接料盘631的位置会调节至卸料放置工位611移动至另一列空置的接料盘631的上方,卸料导出件60继续导出工件后,通过卸料放置工位611将工件导至接料盘631内,直至将若干列的接料工位632填满。

[0085]

优选地,所述下料接料组件,包括:x轴驱动组件91、y轴驱动组件94和接料移动底板92;

[0086]

所述x轴驱动组件91可移动地安装于所述y轴驱动组件94;所述y轴驱动组件94可移动地安装于所述接料移动底板92;

[0087]

所述x轴驱动组件91包括:x轴驱动器911和x轴移动板912;

[0088]

所述接料盘631设置于所述x轴移动板912;所述x轴驱动器911安装于所述y轴驱动组件94,其输出端连接所述x轴移动板912,用于驱动所述x轴移动板912移动,使所述x轴移动板912与所述卸料模框61或所述卸料导出件60同向移动。

[0089]

所述y轴驱动组件94包括:y轴移动板941和y轴驱动器942;

[0090]

所述x轴驱动器911安装于所述y轴移动板941;所述y轴驱动器942安装于所述接料移动底板92,其输出端连接于所述y轴移动板941,用于驱动所述y轴移动板941移动,使不同列的所述接料工位632经位置调节后对准所述卸料放置工位611。

[0091]

x轴移动板用于驱动接料盘移动;卸料模框为移动的主体时,当卸料导出件移动时,为保证卸料放置工位与接料盘的接料工位上下对应,因此接料盘需移动;当卸料导出件完成某个接料工位的下料后,x轴移动板与卸料模框同步移动,使卸料模框与卸料导出件之间产生相对位移的同时,卸料放置工位与接料盘的接料工位上下对应,确保了放料的准确度。

[0092]

优选地,所述机械手8包括:包括:机械手主体81和夹持组件82;

[0093]

所述夹持组件82可位置调节地安装于所述机械手主体81;所述接料盘包括:接料公盘88和接料母盘89;

[0094]

所述接料公盘88可拆卸地连接所述接料母盘89;

[0095]

所述夹持组件82包括:夹持基架821、夹持驱动器822和夹持卡接件823;

[0096]

所述夹持基架821,安装于所述机械手主体81,用于连接所述接料公盘88;所述夹持驱动器822安装于所述夹持基架821,其输出端连接所述夹持卡接件823,用于驱动所述夹持卡接件823水平移动;

[0097]

所述接料公盘88与所述接料母盘89配合时,所述夹持卡接件823卡接于所述接料母盘89。

[0098]

本机械手用于对放置工件的接料盘进行夹持,使接料公盘88与接料母盘89配合,达到将工件打包后转移的功能,解决了现有技术中,机械手夹取小型工件的工序繁琐的特点。

[0099]

具体地,机械手主体81为现有机械人手臂代替,其具有多轴传动的结构,使夹持组件82将接料盘传至任意位置;开始时,夹持基架821的底部可连接接料公盘88;当接料母盘89完成工件的上料后,机械手主体81会带动夹持基架821,将接料公盘88配合于接料母盘89,使接料公盘88和接料母盘89配合成接料盘;此时,启动夹持驱动器822,驱动夹持卡接件823移动,使夹持卡接件823卡接于接料母盘89;夹持基架821带动接料盘移动。夹持驱动器822为公知的水平驱动器,如气缸,或螺杆与电机的配合。

[0100]

当位于夹持基架821的接料公盘88需要与接料母盘89配合时,夹持驱动器822驱动夹持卡接件823水平移动,将夹持卡接件823推出,使接料公盘88与接料母盘89有足够的空间配合;而当接料公盘88与接料母盘89配合完全后,夹持驱动器822驱动夹持卡接件823复位,使夹持卡接件823卡接于接料母盘89,托起并支撑住接料母盘89,防止接料母盘89在转移的过程中下跌。

[0101]

夹持卡接件823包括:夹持竖直臂8231和夹持水平臂8232;

[0102]

所述夹持竖直臂8231的一端连接所述夹持驱动器822的输出端,其另一端连接所述夹持水平臂8232;所述夹持水平臂8232用于托起所述接料母盘89。

[0103]

夹持卡接件823呈l型臂,l型臂的夹持竖直臂8231能支撑住夹持水平臂8232,使夹持水平臂8232能托起接料母盘89。如夹持水平臂8232能伸入于接料母盘89的下方,将接料母盘89托起;优选地,当夹持水平臂8232在夹持驱动器822的驱动作用下,其会水平移动至接料母盘89的下方,夹持水平臂8232的上表面接触于接料母盘89的下底面,将接料母盘89托起,达到稳定接料盘移动的效果。

[0104]

优选地,所述机械手还包括:夹持定位组件83;

[0105]

所述夹持定位组件83包括:夹持定位针831和夹持定位驱动器832;

[0106]

所述夹持基架821包括:固定夹持基架8211和活动夹持基架8212;

[0107]

所述固定夹持基架8211连接于所述机械手主体81;所述活动夹持基架8212,可升降地安装于连接于所述固定夹持基架8211,用于连接所述接料公盘88;所述夹持定位驱动器832安装于所述活动夹持基架8212,其输出端连接所述固定夹持基架8211,用于驱动所述活动夹持基架8212与所述固定夹持基架8211产生相对位移;

[0108]

所述夹持定位针831安装于所述固定夹持基架8211;所述接料公盘88设有盘身定位孔;所述活动夹持基架8212活动后,所述夹持定位针831伸入于所述盘身定位孔内。

[0109]

夹持定位组件83用于对接料盘进行定位,提高夹持基架821与接料公盘88的连接准确性;本机械手,其夹持基架821连接的接料公盘88可设计成可拆卸或不可拆卸;

[0110]

当接料公盘88为不可拆卸时,接料公盘88用于与接料母盘89配合后,接料公盘88

在配合结构下带动接料母盘89移动,直接将带有工件的接料母盘89送至送出机构93,接料公盘88保留于夹持基架821,机械手主体81无需控制夹持基架821夹取接料公盘88。具体地,接料公盘88与接料母盘89配合后,夹持定位驱动器832的驱动作用下,活动夹持基架8212和活动夹持基架8212靠近,夹持定位针831伸入于接料公盘88内的盘身定位孔内;夹持定位针831与接料母盘89接触,将接料母盘89与接料公盘88分离。

[0111]

当接料公盘88为可拆卸连接于活动夹持基架8212时,接料公盘88与接料母盘89配合后形成接料盘,活动夹持基架8212直接将接料盘送至送出机构93,活动夹持基架8212需重新夹取接料公盘88;每次活动夹持基架8212安装接料公盘88为时,夹持定位驱动器832的驱动作用下,活动夹持基架8212和活动夹持基架8212靠近,夹持定位针831伸入并固定于接料公盘88内的盘身定位孔内,达到固定接料公盘88的效果,接料公盘88再与接料母盘89配合。

[0112]

为了提高固定夹持基架8211和活动夹持基架8212之间的移动稳定性,亦可在固定夹持基架8211设置活动架导向柱833,活动夹持基架8212可活动地安装于活动架导向柱833,提高活动夹持基架8212的定向移动作用。

[0113]

夹持卡接件823可具有弹性。

[0114]

x轴驱动组件91用于传送接料盘631的接料母盘89,使接料母盘89传送至靠近机械手的位置,机械手将接料盘夹住,并将接料盘传至送出机构93,由送出机构93送至下一道工序,实现了工件或热保护器的全自动打包的效果。

[0115]

其中,x轴驱动组件91可为公知的水平驱动装置代替,只要使接料母盘89移动至靠近机械手的位置即可。

[0116]

送出机构93为公知的传送机构,只需要将接料盘水平传送即可,如公知的传送带与传送轮之间的配合;通过电机驱动传送轮转动,传送带的两端分别连接传送轮,电机驱动下,传送带转动,带动接料盘移动。

[0117]

x轴驱动组件91用于驱动接料母盘89向x轴移动,y轴驱动组件94用于驱动x轴驱动组件91向y轴移动;x轴驱动组件91与y轴驱动组件94配合,能达到调节接料母盘89的x轴和y轴方向移动,实现了接料母盘89能在多方位接料,提高接料母盘89与机械手连接的灵活性。

[0118]

传送置料系统包括:夹具件95;所述夹具件95安装于所述x轴移动板912,用于夹持所述接料母盘89。夹具件95用于夹持接料母盘89,使接料母盘89的位置稳定,在传送的过程中不会晃动,提高了接料母盘89的接料准确度。

[0119]

优选地,所述x轴驱动器911包括:x轴驱动座9111、x轴驱动电机9112、x轴螺杆9113和x轴螺纹座;所述x轴驱动座9111安装于所述y轴移动板941;所述x轴驱动电机9112的固定端安装于所述x轴驱动座9111,其输出端连接所述x轴螺杆9113,用于驱动所述x轴螺杆9113转动;所述x轴螺纹座通过螺纹结构配合于所述x轴螺杆9113,并连接所述x轴移动板912。x轴驱动电机9112的输出端转动,并带动x轴螺杆9113转动,由于x轴螺纹座(未图视)通过螺纹结构与x轴螺杆9113配合;因此x轴螺纹座会移动,并带动x轴移动板912移动,达到驱动接料母盘89向x轴移动的效果。

[0120]

优选地,为使x轴移动板912移动更流畅,x轴驱动器911包括:x轴滑块9114和x轴轨道9115;所述x轴滑块和x轴轨道两者中,其中的一者安装于所述x轴移动板912,另一者安装于所述y轴移动板941;所述x轴滑块可滑动地安装于所述x轴轨道。

[0121]

所述y轴驱动器942包括:y轴驱动座9421、y轴驱动电机9422、y轴螺杆9423和y轴螺纹座;所述y轴驱动座9421安装于所述接料移动底板92;所述y轴驱动电机9422的固定端安装于所述y轴驱动座9421,其输出端连接所述y轴螺杆9423,用于驱动所述y轴螺杆9423转动;所述y轴螺纹座通过螺纹结构配合于所述y轴螺杆9423,并连接所述y轴移动板941。y轴驱动电机9422的输出端转动,并带动y轴螺杆9423转动,由于y轴螺纹座(未图视)通过螺纹结构与y轴螺杆9423配合;因此y轴螺纹座会移动,并带动y轴移动板941移动,达到驱动x轴驱动组件91向y轴移动的效果,使接料母盘89亦向y轴移动。

[0122]

优选地,为使y轴移动板941移动更流畅,y轴驱动器942包括:y轴滑块9424和y轴轨道9425;所述y轴滑块和y轴轨道两者中,其中的一者安装于所述y轴移动板941,另一者安装于所述y轴移动板941;所述y轴滑块可滑动地安装于所述y轴轨道。

[0123]

一种热保护器的卸料机,包括:卸料机架和卸料装置;

[0124]

所述卸料装置安装于所述卸料机架;

[0125]

所述卸料装置为上述任意实施例的卸料装置;

[0126]

所述卸料结构64用于将热保护器输出至所述卸料导出件60的输入口。

[0127]

卸料装置使用于热保护器领域中,上述所指的工件为热保护器或组成热保护器的零件。

[0128]

以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 机械手

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让