一种提高飞机挂装作业能力的新型转运设备的制作方法

2021-02-17 08:02:22|

2021-02-17 08:02:22| 244|

244| 起点商标网

起点商标网

[0001]

本实用新型涉及飞机挂装装载领域,尤其涉及一种提高飞机挂装作业能力的新型转运设备。

背景技术:

[0002]

飞机需要快速挂载大量有效负载,以满足快速执行飞行任务的需要。目前,挂装作业环节多,装载物在库房被吊装到转运车上,从转运车上吊放到距飞机50米水泥地上,然后由地面人员移到飞机下方进行挂装;现有挂装方式无法将装载物直接转移到挂载装置上,需要借助吊车把装载物转移到地上,再人工借助吊车进行挂装,而且挂装吊索只能单个吊装,装载重量非常大。当前挂装方式存在很多突出问题,1、人工挂装,还需要多人辅助,挂装效率低;2、挂装过程中存在吊索断裂风险,导致装载物损坏;3、存在装载物坠落砸人的风险;4、调整装载物的劳动强度大。

技术实现要素:

[0003]

本实用新型的目的在于提供一种提高飞机挂装作业能力的新型转运设备,从而解决现有技术中存在的前述问题。

[0004]

为了实现上述目的,本实用新型采用的技术方案如下:

[0005]

一种提高飞机挂装作业能力的新型转运设备,所述新型转运设备包括转运车、底盘车、转接装置和第一举升装置,所述转运车的上表面设置有第二举升装置,所述转接装置设置在所述第二举升装置的上表面,所述第二举升装置的上表面设置有至少四条沿平行于转运车移动方向延伸的第一导轨,各所述第一导轨平行且间隔设置,所述转接装置包括平行于转运车移动方向并排设置的至少两个转接板,各所述转接板下表面设置有至少两条沿平行于所述转运车移动方向延伸的滑槽,各所述第一导轨分别对应伸入各所述滑槽内;所述第一举升装置固定在所述底盘车的上表面,所述第一举升装置的上表面设置有至少两条沿平行于所述底盘车移动方向的第二导轨,各所述第二导轨平行且间隔设置,各所述第二导轨与各所述第一导轨一一对应;所述转运车垂直于其移动方向的一侧设置有第一对接部,所述底盘车垂直于其移动方向的一侧设置有第二对接部,所述第一对接部和所述第二对接部能够对应卡接,使所述滑槽沿第一导轨滑动到第二导轨上,以令所述转接装置移动到第一举升装置上方。

[0006]

优选的,相邻两条所述第一导轨之间设置有至少一个第一导向件,相邻两个所述滑槽之间设置有至少一条平行于所述滑槽的导槽,相邻两条第二导轨之间设置有至少一个第二导向件,各所述第一导向件与各所述第二导向件一一对应,各所述第一导向件分别对应伸入各所述导槽内。

[0007]

优选的,所述第一导轨包括在垂直于所述转运车移动方向的截面呈锥形的卡接部和截面呈矩形的滑动部,所述滑动部的自所述第二举升装置的上表面向上凸出延伸,所述滑动部的延伸端与所述卡接部的一端固定连接,所述卡接部自上而下宽度逐渐收窄;和/

或,所述第二导轨包括在垂直于所述底盘车移动方向的截面呈锥形的卡接部和截面呈矩形的滑动部,所述滑动部的自所述第一举升装置的上表面向上凸出延伸,所述滑动部的延伸端与所述卡接部的一端固定连接,所述卡接部自上而下宽度逐渐收窄。

[0008]

优选的,所述转接板的下表面设置有至少两条分别对应各所述第一导轨的卡爪,所述卡爪自所述转接板的下表面向下凸出延伸,各所述卡爪包括相对设置第一卡头和第二卡头,所述第一卡头和所述第二卡头在垂直于所述转运车移动的方向上的截面呈“l”形,所述第一卡头和所述第二卡头之间围成所述滑槽。

[0009]

优选的,所述第一导轨对应伸入所述第一卡槽和所述第二卡槽之间,所述第一卡头和所述第二卡头的延伸端分别与所述滑动部相对的两侧对应接触。

[0010]

优选的,所述第一对接部包括至少一个沿平行于所述转运车移动方向向外凸出延伸的对接头,各所述对接头沿垂直于所述转运车移动的方向均匀间隔设置,所述第二对接部包括至少一个沿平行于所述底盘车移动方向向内凹陷的对接口,各所述对接口沿垂直于所述底盘车移动的方向均匀间隔设置,各所述对接头与各所述对接口一一对应,并可对应插接;或者,所述第二对接部包括至少一个沿平行于所述底盘车移动方向向外凸出延伸的对接头,各所述对接头沿垂直于所述底盘车移动的均匀间隔设置,所述第一对接部包括至少一个沿平行于所述转运车移动方向向内凹陷的对接口,各所述对接口沿垂直于所述转运车移动的方向均匀间隔设置,各所述对接头与各所述对接口一一对应,并可对应插接。

[0011]

优选的,所述第一导轨的两端以及所述第二导轨的两端均设置有限位装置。

[0012]

优选的,所述转运车的下表面铰接有多个支撑腿,当所述支撑腿竖直向下放置时,所述支撑腿的延伸端与地面接触。

[0013]

优选的,所述转运车在平行于其移动方向的两侧分别设置有一阻挡扶手,所述阻挡扶手垂直于转运车移动的方向,所述阻挡扶手包括拱形的阻挡件和连接阻挡件与转运车的加固杆,所述阻挡件的两端均与所述转运车固定连接,所述加固杆的两端分别与所述阻挡件和所述转运车固定连接。

[0014]

优选的,所述转运车远离所述第一对接部的一端铰接有一把手。

[0015]

本实用新型的有益效果是:新型转运设备能够利用转运车与底盘车对接,将装载物顺利的转移到底盘车上,并利用举升装置进行挂装,挂装过程中无需利用吊车,挂装过程省事省力,挂装效率高,还能够保证挂装精度和准确率。

附图说明

[0016]

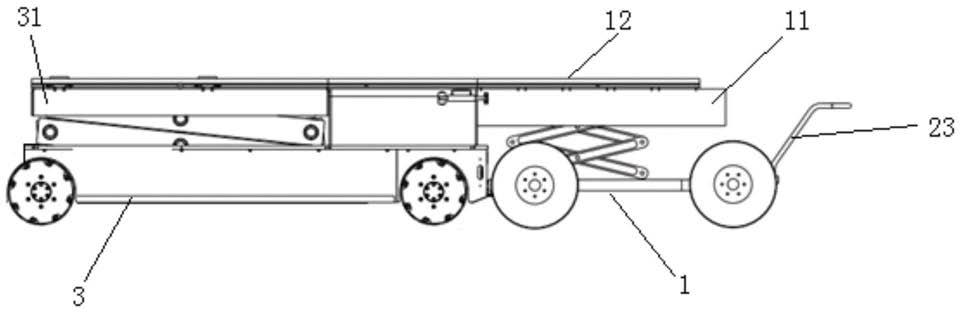

图1是本实用新型实施例中新型转运设备的结构示意图;

[0017]

图2是本实用新型实施例中转运车俯视图;

[0018]

图3是本实用新型实施例中导轨和滑槽配合的截面图;

[0019]

图4是本实用新型实施例中转运车侧视图;

[0020]

图5是本实用新型实施例中转运车a向视图。

[0021]

图中:1、转运车;11、第二举升装置;12、转接板;13、第一导轨;14、第一导向件;15、第一对接部;16、卡接部;17、滑动部;18、第一卡头;19、第二卡头;20、滑槽;21、支撑腿;22、阻挡件;23、把手;24、加固杆;3、底盘车;31、第一举升装置。

具体实施方式

[0022]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

[0023]

如图1至图5所示,本实施例中提供了一种提高飞机挂装作业能力的新型转运设备,所述新型转运设备包括转运车1、底盘车3、转接装置和第一举升装置31,所述转运车1的上表面设置有第二举升装置11,所述转接装置设置在所述第二举升装置11的上表面,所述第二举升装置11的上表面设置有至少四条沿平行于转运车1移动方向延伸的第一导轨13,各所述第一导轨13平行且间隔设置,所述转接装置包括平行于转运车1移动方向并排设置的至少两个转接板12,各所述转接板12下表面设置有至少两条沿平行于所述转运车1移动方向延伸的滑槽20,各所述第一导轨13分别对应伸入各所述滑槽20内;所述第一举升装置31固定在所述底盘车3的上表面,所述第一举升装置31的上表面设置有至少两条沿平行于所述底盘车3移动方向的第二导轨,各所述第二导轨平行且间隔设置,各所述第二导轨与各所述第一导轨13一一对应;所述转运车1垂直于其移动方向的一侧设置有第一对接部15,所述底盘车3垂直于其移动方向的一侧设置有第二对接部,所述第一对接部15和所述第二对接部能够对应卡接,使所述滑槽20沿第一导轨13滑动到第二导轨上,以令所述转接装置移动到第一举升装置31上方。

[0024]

本实施例中,转接板12的数量可以根据实际情况具体设置,以便更好的满足挂装需求,承载更多的装载物,提升挂装效率。

[0025]

第一举升装置31和第二举升装置11都可以采用市面上常用的举升装置,第一举升装置31的作用是为了将转接板12向上抬升到飞机上相应的挂装点,完成装载物的挂装;第二举升装置11是为了调整转接板12的高度,方便向转接板12上放置装载物,也便于转运车1与底盘车3之间的对接。

[0026]

底盘车3上可以设置与飞机挂装点一键对准的自动对准装置,保证转接板12上的装载物能够与各个挂装点对准,完成挂装。第一举升装置31在举升过程中可以感知阻力变化,如突然出现阻力变换过大,举升会自动停止,完成一次挂装后重复下一次挂装过程。

[0027]

本实施例中,如图2所示,相邻两条所述第一导轨13之间设置有至少一个第一导向件14,相邻两个所述滑槽20之间设置有至少一条平行于所述滑槽20的导槽,相邻两条第二导轨之间设置有至少一个第二导向件,各所述第一导向件14与各所述第二导向件一一对应,各所述第一导向件14分别对应伸入各所述导槽内。

[0028]

本实施例中,第一导向件14和第二导向件的设置能够保证转接板12在从转运车1转移到底盘车3的过程中不会发生偏移,保证转接板12能够准确的移动到第二导轨的上方,完成转运车1和底盘车3之间的对接。

[0029]

本实施例中,如图3所示,所述第一导轨13包括在垂直于所述转运车1移动方向的截面呈锥形的卡接部16和截面呈矩形的滑动部17,所述滑动部17的自所述第二举升装置11的上表面向上凸出延伸,所述滑动部17的延伸端与所述卡接部16的一端固定连接,所述卡接部16自上而下宽度逐渐收窄;和/或,所述第二导轨包括在垂直于所述底盘车3移动方向的截面呈锥形的卡接部16和截面呈矩形的滑动部17,所述滑动部17的自所述第一举升装置31的上表面向上凸出延伸,所述滑动部17的延伸端与所述卡接部16的一端固定连接,所述

卡接部16自上而下宽度逐渐收窄。

[0030]

本实施例中,所述转接板12的下表面设置有至少两条分别对应各所述第一导轨13的卡爪,所述卡爪自所述转接板12的下表面向下凸出延伸,各所述卡爪包括相对设置第一卡头18和第二卡头19,所述第一卡头18和所述第二卡头19在垂直于所述转运车1移动的方向上的截面呈“l”形,所述第一卡头18和所述第二卡头19之间围成所述滑槽20。

[0031]

本实施例中,所述第一导轨13对应伸入所述第一卡槽和所述第二卡槽之间,所述第一卡头18和所述第二卡头19的延伸端分别与所述滑动部17相对的两侧对应接触。

[0032]

本实施例中,第一导轨13和/或第二导轨与滑槽20之间配合采用了防倾覆的设计,卡头能够卡住导轨,令导轨不会在上下方向上脱离滑槽20,使得转运车1和底盘车3在行驶过程中即使出现碰撞,也不会造成导轨和滑槽20脱离。

[0033]

本实施例中,如图4至图5所示,所述第一对接部15包括至少一个沿平行于所述转运车1移动方向向外凸出延伸的对接头,各所述对接头沿垂直于所述转运车1移动的方向均匀间隔设置,所述第二对接部包括至少一个沿平行于所述底盘车3移动方向向内凹陷的对接口,各所述对接口沿垂直于所述底盘车3移动的方向均匀间隔设置,各所述对接头与各所述对接口一一对应,并可对应插接;或者,所述第二对接部包括至少一个沿平行于所述底盘车3移动方向向外凸出延伸的对接头,各所述对接头沿垂直于所述底盘车3移动的均匀间隔设置,所述第一对接部15包括至少一个沿平行于所述转运车1移动方向向内凹陷的对接口,各所述对接口沿垂直于所述转运车1移动的方向均匀间隔设置,各所述对接头与各所述对接口一一对应,并可对应插接。

[0034]

本实施例中,第一对接部15和第二对接部的设置能够保证转运车1和底盘车3之间的准确对接,使转接板12在从转运车1移动到底盘车3上的时候,转接板12上的滑槽20能够从第一导轨13上准确的移动到相应的第二导轨上,完成对接。

[0035]

本实施例中,所述第一导轨13的两端以及所述第二导轨的两端均设置有限位装置。限位装置的设置能够保证转接板12在转运车1和底盘车3上不会在其运动方向上发生滑动,保证转接板12无论是在转运车1还是在底盘车3上相对位置不会发生窜动。

[0036]

本实施例中,所述转运车1的下表面铰接有多个支撑腿21,当所述支撑腿21竖直向下放置时,所述支撑腿21的延伸端与地面接触。支撑腿21是为了保证转运车1不会因负载变化高度方向发生变化,也是为了保证转运车1和底盘车3对接的准确性。

[0037]

本实施例中,所述转运车1在平行于其移动方向的两侧分别设置有一阻挡扶手,所述阻挡扶手垂直于转运车1移动的方向,所述阻挡扶手包括拱形的阻挡件22和连接阻挡件22与转运车1的加固杆24,所述阻挡件22的两端均与所述转运车1固定连接,所述加固杆24的两端分别与所述阻挡件22和所述转运车1固定连接。

[0038]

本实施例中,所述转运车1远离所述第一对接部15的一端铰接有一把手23。操作人员能够通过把手23改变转运车1的方向和移动速度。

[0039]

本实施例中,新型转运设备的工作过程如下:将装载物吊装到转运车1上的转接板12上,操作人员通过拉动把手23将转运车1移动到底盘车3旁边,利用第一对接部15和第二对接部使转运车1与底盘车3对接,调整第一举升装置31和第二举升装置11的高度,使转接板12与第一举升装置31的上表面平齐,打开限位装置,推动转接板12将转接板12移动到第一举升装置31上,锁紧限位装置,将转运车1与底盘车3分开,驱动底盘车3移动到飞机下方,

控制第一举升装置31将装载物挂装在飞机的相应挂装点。

[0040]

通过采用本实用新型公开的上述技术方案,得到了如下有益的效果:

[0041]

本实用新型提供了一种提高飞机挂装作业能力的新型转运设备,新型转运设备能够利用转运车与底盘车对接,将装载物顺利的转移到底盘车上,并利用举升装置进行挂装,挂装过程中无需利用吊车,挂装过程省事省力,挂装效率高,还能够保证挂装精度和准确率。

[0042]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 过程能力

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让