一种太阳能飞机超轻前缘结构及其制备方法与流程

2021-02-13 16:02:25|

2021-02-13 16:02:25| 277|

277| 起点商标网

起点商标网

[0001]

本发明属于太阳能飞机前缘技术领域,特别涉及一种太阳能飞机超轻前缘结构及其制备方法。

背景技术:

[0002]

由于临近空间太阳能飞行器需长时间航行,对升阻比更为敏感,升阻比降低将直接影响飞行器的飞行性能,包括降低飞行器爬升速度、降低飞行器升限、增大飞行器巡航阶段能耗、降低飞行器越夜高度以及降低飞行器航时等,最终可能导致飞行器无法完成指定任务。对于某一确定外形的无人飞行器而言,由于其升力面和阻力面均已确定,升阻比的降低主要来源于气动表面的光滑程度,特别是飞行器前缘部位对于气动阻力的影响最大,对前缘外表面的光滑度要求更高;而目前国内外太阳能飞行器前缘位置多采用蒙皮包裹泡沫前缘的结构形式,在蒙皮对前缘进行包裹过程中极易产生小的凸起,极大的增加了飞行器的气动阻力。而复合材料结构由于可以应用模具保证其贴膜面的光滑度,可以大幅降低气动阻力,但一般复合材料相对于泡沫结构重量较大。

[0003]

因此,因此亟需太阳能飞机超轻前缘结构进行研究,使其满足气动阻力要求的前提下,结构重量与传统泡沫前缘的重量相当。

技术实现要素:

[0004]

为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种太阳能飞机超轻前缘结构及其制备方法,通过选取超薄复合材料预浸料和降低泡沫厚度的方式对复合材料夹芯前缘结构进行减重,通过特定结构设计能够保证连接强度,利用阴模保证了外表面的光滑度,有效降低气动阻力;同时将芯材包裹在内部有效防止芯材与外界环境接触,提高其环境适应性,从而完成本发明。

[0005]

本发明提供了的技术方案如下:

[0006]

第一方面,一种太阳能飞机超轻前缘结构,该前缘结构包括外蒙皮、第一胶膜、芯材、第二胶膜、内蒙皮、加厚层和密封层,其中,

[0007]

所述外蒙皮贴附于模具的内表面;

[0008]

所述第一胶膜贴附于所述外蒙皮的内表面;

[0009]

所述芯材贴附于所述第一胶膜的内表面;

[0010]

所述第二胶膜贴附于所述芯材的内表面;

[0011]

所述内蒙皮贴附于所述第二胶膜的内表面;

[0012]

所述加厚层沿内蒙皮的l向贴附在所述内蒙皮内表面的两侧;

[0013]

所述密封层涂覆于前缘结构两侧,覆盖芯材暴露的部分;

[0014]

在l向上,前缘结构的两端分别与外部太阳电池和薄膜蒙皮搭接。

[0015]

第二方面,一种太阳能飞机超轻前缘结构的制备方法,用于制备上述第一方面所述的太阳能飞机超轻前缘结构,包括以下步骤:

[0016]

步骤一:在模具内表面铺设外蒙皮;

[0017]

步骤二:在步骤一中的外蒙皮的内表面铺设第一胶膜;

[0018]

步骤三:在步骤二中的第一胶膜的内表面铺设芯材,芯材按照前缘点弧度进行加热预变形;

[0019]

步骤四:在步骤三中的芯材的内表面铺设第二胶膜;

[0020]

步骤五:用步骤三中的第一胶膜的l向两端对芯材和第二胶膜进行包裹并搭接;

[0021]

步骤六:在步骤五中的第二胶膜内表面铺设内蒙皮;

[0022]

步骤七:在步骤六中的内蒙皮的l向内表面两侧铺设加厚层;

[0023]

步骤八:在步骤七中得到的制件内表面铺设脱模布,保证内表面平整度和方便后续脱模;

[0024]

步骤九:对步骤八后形成的制件进行真空袋包覆,并在固化设备中固化、脱模;

[0025]

步骤十:将步骤九后形成的制件修边,并在两边芯材位置处涂覆密封层。

[0026]

根据本发明提供的一种太阳能飞机超轻前缘结构及其制备方法,具有以下有益效果:

[0027]

(1)本发明采用阴模成型,可保证前缘外表面光滑度,降低气动阻力;

[0028]

(2)本发明采用复合材料夹芯结构形式,可在保证前缘刚度的基础上,降低前缘结构重量;

[0029]

(3)本发明复合材料夹芯结构内蒙皮和外蒙皮均采用超薄复合材料,可在保证前缘强度的基础上,降低前缘结构重量;

[0030]

(4)本发明复合材料夹芯结构内蒙皮、外蒙皮与芯材连接采用网格式胶膜,可在保证连接强度的基础上,降低前缘结构重量;

[0031]

(5)本发明复合材料夹芯结构外蒙皮和加厚层分别采用不同复合材料预浸料,利用外蒙皮的韧性提高前缘协调变形能力,利用加厚层的粘接性能提高前缘与翼肋连接强度;

[0032]

(6)本发明内蒙皮和外蒙皮在l向两端相较于芯材各延长10-20mm,与太阳电池和蒙皮搭接,可起到顺气流和降低气动阻力的作用;

[0033]

(7)本发明中,外蒙皮、内蒙皮和密封层将芯材包裹在内部,有效防止芯材与外界环境接触,提高其环境适应性。

附图说明

[0034]

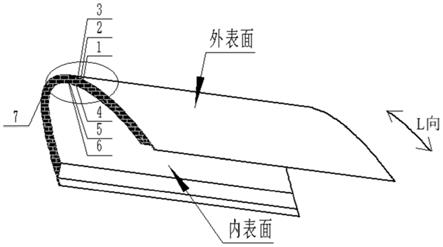

图1示出本发明一种优选实施方式中太阳能飞机超轻前缘结构立体图;

[0035]

图2示出图1中圆圈部分放大图;

[0036]

图3示出本发明一种优选实施方式中太阳能飞机超轻前缘结构侧视图;

[0037]

图4示出图3中圆圈部分放大图;

[0038]

图5示出本发明一种优选实施方式中太阳能飞机超轻前缘结构俯视图;

[0039]

图6示出本发明一种优选实施方式中第一胶膜结构示意图;

[0040]

图7示出本发明一种优选实施方式中第二胶膜结构示意图。

[0041]

附图标号说明

[0042]

1-外蒙皮;2-第一胶膜;3-芯材;4-第二胶膜;5-内蒙皮;6-加厚层;7-密封层。

具体实施方式

[0043]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0044]

根据本发明的第一方面,提供了一种太阳能飞机超轻前缘结构,如图1~5所示,该前缘结构包括外蒙皮1、第一胶膜2、芯材3、第二胶膜4、内蒙皮5、加厚层6和密封层7,其中,

[0045]

所述外蒙皮1贴附于模具的内表面;

[0046]

所述第一胶膜2贴附于所述外蒙皮1的内表面;具体的,第一胶膜2外表面紧密铺设于外蒙皮的内表面,并通过第一胶膜2的粘力与外蒙皮1粘接在一起;

[0047]

所述芯材3贴附于所述第一胶膜2的内表面;具体的,芯材3的外表面紧密铺设于第一胶膜2的内表面,并通过第一胶膜2的粘力与芯材3粘接在一起;

[0048]

所述第二胶膜4贴附于所述芯材3的内表面;具体的,第二胶膜4外表面紧密铺设于芯材3的内表面,并通过第二胶膜4的粘力与芯材3粘接在一起;

[0049]

所述内蒙皮5贴附于所述第二胶膜4的内表面;具体的,内蒙皮5的外表面紧密铺设于第二胶膜4的内表面,并通过第二胶膜4的粘力与内蒙皮5粘接在一起;

[0050]

所述加厚层6沿内蒙皮的l向贴附在所述内蒙皮5内表面的两侧;

[0051]

所述密封层7涂覆于前缘结构两侧,覆盖芯材3暴露的部分。

[0052]

在本发明一种优选实施方式中,所述模具为阴模,采用阴模进行制作,可以保证前缘外表面光滑,降低气动阻力。

[0053]

在本发明一种优选实施方式中,所述外蒙皮1与模具外边缘对齐。

[0054]

外蒙皮1采用单层超薄kavlar织物预浸料或玻璃织物预浸料中的任意一种,优选为单层超薄kavlar织物预浸料,密度为60~100g/m2。采用单层超薄kavlar织物预浸料时,其通过预浸料树脂粘力与模具粘接在一起,能够利用kavlar织物预浸料的高韧性提高超轻前缘的变形协调能力,避免因局部变形过大导致纤维折断。

[0055]

在本发明一种优选实施方式中,如图6所示,所述第一胶膜2为网格式,其中阴影部分为第一胶膜2,第一胶膜2在l向两端留存有宽边,宽边用于翻折后包裹所述芯材3的外侧面及部分第二胶膜4的内表面,包裹第二胶膜4长度不大于5mm,除包裹用宽边外,第一胶膜各部分宽度为4~6mm。

[0056]

在本发明一种优选实施方式中,所述芯材3的密度为25-35kg/m3,厚度为1.5-2mm,外形尺寸略小于模具,在l向上与模具两边缘相距10-20mm,且边缘倒角30

°

~45

°

。在l向上,前缘结构的两端分别与外部太阳电池和薄膜蒙皮搭接,芯材3与模具两边缘相距10-20mm,起到顺气流的作用,以便降低空气阻力;而边缘倒角45

°

,可以有效起到避免出现应力集中的现象。

[0057]

进一步地,所述芯材3采用高韧性pmi泡沫或芳纶纸蜂窝中的任意一种,优选为高韧性pmi泡沫,该选择可以提高超轻前缘结构刚度。

[0058]

在本发明一种优选实施方式中,如图7所示,第二胶膜4为网格式,其中阴影部分为第二胶膜4,第二胶膜4各部分宽度均为4~6mm。第一胶膜和第二胶膜网格式设计的主要目的是在保证连接强度的基础上尽量降低重量。

[0059]

进一步地,所述第二胶膜4与芯材3的尺寸相同。

[0060]

在本发明一种优选实施方式中,所述内蒙皮5选用两层0

°

和90

°

超薄碳纤维预浸料

复合层或两层

±

45

°

超薄碳纤维预浸料复合层中的任意一种,优选为两层0

°

和90

°

超薄碳纤维预浸料复合层,密度为单层预浸料30-50g/m2,低密度的目的为降低结构重量,复合的目的为增加操作的便利性。

[0061]

进一步地,内蒙皮5与模具外边缘对齐。

[0062]

在本发明一种优选实施方式中,所述加厚层6选用两层0

°

和90

°

超薄碳纤维预浸料复合层或两层

±

45

°

超薄碳纤维预浸料复合层中的任意一种,优选选用与所述内蒙皮5相同的材料,其目的为降低结构重量和增加与翼肋连接强度。此时,加厚层6的外表面紧密铺设于内蒙皮5内表面两侧,并通过内蒙皮5和加厚层6预浸料树脂的粘力将两者粘接在一起。

[0063]

进一步地,加厚层6宽度尺寸为5-15mm或者为太阳能翼肋宽度的1/2。

[0064]

在本发明一种优选实施方式中,所述密封层7采用硅胶材料,如e41硅胶,其完整覆盖整个芯材3暴露部分,并通过硅胶的粘力与芯材3粘接在一起。优选地,密封层7的厚度为0.2-0.5mm。密封层7的目的为同外蒙皮、内蒙皮将芯材密封在结构内部,防止湿气进入。

[0065]

本发明的太阳能飞机超轻前缘结构通过将外蒙皮、第一胶膜、芯材、第二胶膜、内蒙皮、加厚层和密封层构成整体,通过网格式胶膜,使得复合材料与泡沫材料能够有效连接,既能保证连接强度,又能降低结构重量;设计有加厚层可提高前缘与翼肋的粘接强度;利用模具保证了外表面的光滑度,有效降低气动阻力;同时将芯材包裹在内部有效防止芯材与外界环境接触,提高其环境适应性。

[0066]

根据本发明的第二方面,提供了一种太阳能飞机超轻前缘结构的制备方法,用于制备上述第一方面所述的太阳能飞机超轻前缘结构,包括以下步骤:

[0067]

步骤一:在模具内表面铺设外蒙皮1;

[0068]

步骤二:在步骤一中的外蒙皮1的内表面铺设第一胶膜2;

[0069]

步骤三:在步骤二中的第一胶膜2的内表面铺设芯材3,芯材3按照前缘点弧度进行加热预变形;

[0070]

步骤四:在步骤三中的芯材3的内表面铺设第二胶膜4;

[0071]

步骤五:用步骤三中的第一胶膜2的l向两端对芯材3和第二胶膜4进行包裹并搭接;

[0072]

步骤六:在步骤五中的第二胶膜4内表面铺设内蒙皮5;

[0073]

步骤七:在步骤六中的内蒙皮5的l向内表面两侧铺设加厚层6;

[0074]

步骤八:在步骤七中得到的制件内表面铺设脱模布,保证内表面平整度和方便后续脱模;

[0075]

步骤九:对步骤八后形成的制件进行真空袋包覆,并在固化设备中固化、脱模;

[0076]

步骤十:将步骤九后形成的制件修边,并在两边芯材3位置处涂覆密封层7。

[0077]

在本发明一种优选实施方式中,上述太阳能飞机超轻前缘结构的制备方法中,所述固化设备为热压罐或烘箱。

[0078]

本发明的太阳能飞机超轻前缘结构的制备方法通过将外蒙皮、第一胶膜、芯材、第二胶膜、内蒙皮、加厚层和密封层构成整体,通过网格式胶膜,使得复合材料与泡沫材料能够有效连接,既能保证连接强度,又能降低结构重量;设计有加厚层可提高前缘与翼肋的粘接强度;利用模具保证了外表面的光滑度,有效降低气动阻力;同时将芯材包裹在内部有效防止芯材与外界环境接触,提高其环境适应性。

[0079]

实施例

[0080]

实施例1

[0081]

图1至图5出了本发明实施例提供的太阳能飞机超轻前缘结构的结构示意图。该前缘结构包括:外蒙皮1、第一胶膜2、芯材3、第二胶膜4、内蒙皮5、加厚层6和密封层7,其中,外蒙皮1铺设于钢制阴模之上。具体的,外蒙皮1采用单层超薄kavlar织物预浸料,密度为60g/m2,其外表面紧密铺设于阴模内表面,并通过预浸料树脂粘力与阴模粘接在一起;

[0082]

第一胶膜2铺设于外蒙皮1之上,第一胶膜2外表面紧密铺设于外蒙皮内表面,并通过第一胶膜2的粘力与外蒙皮1粘接在一起;如图4所示,所述第一胶膜2为网格式,其中阴影部分为第一胶膜2,第一胶膜2在l向两端留存有宽边,宽边用于翻折后包裹所述芯材3的外侧面及部分第二胶膜4的内表面,包裹第二胶膜4长度不大于5mm,除包裹用宽边外,第一胶膜各部分宽度为5mm。

[0083]

芯材3铺设第一胶膜2之上,芯材3采用高韧性pmi泡沫,密度为32kg/m3,厚度为2mm,在l向上与模具两边缘相距10mm,且边缘倒角45

°

,其外表面紧密铺设于第一胶膜2内表面,并通过第一胶膜2的粘力与芯材3粘接在一起;

[0084]

第二胶膜4铺设于芯材3之上,第二胶膜4的外表面紧密铺设于芯材3内表面,并通过第二胶膜4的粘力与芯材3粘接在一起;如图5所示,第二胶膜4为网格式,其中阴影部分为第二胶膜4,第二胶膜4各部分宽度均为5mm;第一胶膜2和第二胶膜4为j-272胶膜;

[0085]

内蒙皮5铺设于第二胶膜4之上,内蒙皮5采用0

°

和90

°

超薄碳纤维预浸料复合层,密度为单层预浸料35g/m2,其外表面紧密铺设于第二胶膜4内表面,并通过第二胶膜4的粘力与内蒙皮5粘接在一起;

[0086]

加厚层6沿内蒙皮的l向铺设于内蒙皮5两侧,加厚层6采用0

°

和90

°

超薄碳纤维预浸料复合层,密度为单层预浸料35g/m2,其外表面紧密铺设于内蒙皮5两侧内表面,并通过内蒙皮5和加厚层6预浸料树脂的粘力将两者粘接在一起;

[0087]

密封层7涂覆于前缘结构两侧芯材3之上,密封层7采用e41硅胶,其完整覆盖芯材3暴露部分,并通过e41硅胶的粘力与芯材3粘接在一起。密封边7的厚度为0.2mm。

[0088]

上述太阳能飞机超轻前缘结构的制备方法,该方法包括以下步骤:

[0089]

步骤一:在阴模内表面铺设外蒙皮1;

[0090]

步骤二:在步骤一中的外蒙皮1的内表面铺设第一胶膜2;

[0091]

步骤三:在步骤二中的第一胶膜2的内表面铺设芯材3,芯材3按照前缘点弧度进行加热预变形;

[0092]

步骤四:在步骤三中的芯材3的内表面铺设第二胶膜4;

[0093]

步骤五:用步骤三中的第一胶膜2的l向两端对芯材3和第二胶膜4进行包裹并搭接;

[0094]

步骤六:在步骤四和五中的第二胶膜4内表面铺设内蒙皮5;

[0095]

步骤七:在步骤六中的内蒙皮5的l向内表面两侧铺设加厚层6;

[0096]

步骤八:在步骤七中的制件内表面加脱模布,目的为保证内表面平整度和方便后续脱模;

[0097]

步骤九:将步骤八后形成的制件进行真空袋包覆,并在热压罐中固化、脱模;

[0098]

步骤十:将步骤九后形成的制件修边,并在两边高韧性pmi泡沫位置涂覆e41硅胶。

[0099]

由于所述超轻前缘外表面与模具贴合,因此可以保证外表面光滑度,从而其气动阻力极小;同时该前缘面密度约为290g/m2,而传统泡沫前缘选用密度为75kg/m3的泡沫,厚度为4mm,即面密度为300g/m2;虽然从重量上两种前缘所差不多,但所述超轻前缘无论从表面光滑度还是从结构刚度均优于传统泡沫前缘。

[0100]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0101]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让