双旋翼系统和共轴直升机的制作方法

2021-02-13 15:02:26|

2021-02-13 15:02:26| 179|

179| 起点商标网

起点商标网

[0001]

本实用新型涉及飞行器领域,具体是涉及一种双旋翼系统和共轴直升机。

背景技术:

[0002]

现有的直升机相比多轴飞行器具有诸多优点,如更大的负载能力、更好的机动性能。现有的直升机包括单旋翼直升机和双旋翼共轴直升机,双旋翼共轴直升机与单旋翼直升机相比,在相同的负载能力下,双旋翼共轴直升机有更小的旋翼直径、更短的机身长度、更轻的机身重量和更好的悬停效果。

[0003]

现有的双旋翼直升机是使用同心的内外双轴传动上下双旋翼,如公开号为cn203946273u、名称为“一种共轴双旋翼小微型飞行器”的中国实用新型专利所公开的共轴双旋翼小微型飞行器,该飞行器包括机身和双旋翼系统,双旋翼系统包括上旋翼系统和下旋翼系统,上旋翼系统包括上旋翼头和上旋翼舵机,下旋翼系统包括下旋翼头和下旋翼舵机,机身内通过舵机调节组件与上旋翼头、下旋翼头相连。其中,上旋翼系统和下旋翼系统通过反转机构同轴驱动,即上旋翼系统在该反转机构的作用下围绕着上主传动轴设置,下旋翼系统在该反转机构的作用下围绕着下主传动轴设置。反转机构设置在机身内部,反转机构包括具有三个锥齿轮的等传动比的差速器、离合器和电机,差速器与上、下传动轴同轴反转连接,其中差速器与上、下主传动轴同轴翻转地连接。

[0004]

上述的飞行器虽通过反转机构实现上下旋翼头的同轴反转,但是通过差速器与上、下主传动轴连接,该种结构难以更方便地进行上下旋翼头之间距离的调节,容易造成上下气流的相互影响,从而影响共轴直升机的效率;并且该种反转传动结构的强度降低,当上下旋翼头距离较大时,其一部件出现偏差,容易出现上下旋翼头旋转同心度跳动,极易影响上下主传动轴的旋转同心的精准度,增加安装调试的难度的同时,无法更好地相互抵消双旋翼头产生的反扭矩。

技术实现要素:

[0005]

本实用新型的第一目的是提供一种旋转同心精确度高的双旋翼系统。

[0006]

本实用新型的第二目的是提供一种包括上述双旋翼头系统的共轴直升机。

[0007]

为了实现上述的第一目的,本实用新型提供的双旋翼系统包括上旋翼组件、下旋翼组件、固定轴和反转传动组件,固定轴沿固定轴的轴向分别与上旋翼组件、下旋翼组件滑动连接,反转传动组件驱动上旋翼组件和下旋翼组件反向转动,上旋翼组件和下旋翼组件分别绕固定轴的轴线转动。

[0008]

由上述方案可见,固定轴作为上旋翼组件和下旋翼组件的旋转中心轴,由于固定轴分别和上旋翼组件、下旋翼组件滑动连接,使固定轴的状态与上下旋翼组件的运动状态相互独立,从而固定轴加工简易,维护成本低;在反转传动组件驱动上下旋翼组件反向转动时,固定轴的设置避免对上下旋翼组件转动时同心度的要求,同时降低反转传动组件的同心驱动要求,降低安装调试的难度;通过驱动上旋翼组件或下旋翼组件沿固定轴的轴向移

动,在调整上旋翼组件和下旋转组件的距离时,固定轴将上旋翼组件和下旋翼组件的移动方向进行导向,避免在间距调整的过程中,上下旋翼组件的位置发生偏移的情况,从而保证上下旋翼组件同心度的精确,并且上旋翼组件和下旋翼组件的间距更大,减少上下气流的相互影响,提高共轴直升机的效率。

[0009]

进一步的方案是,上旋翼组件包括上传动轴套,下旋翼组件包括下传动轴套,固定轴分别贯穿上传动轴套和下传动轴套,反转传动组件分别与上传动轴套、下传动轴套连接。

[0010]

可见,固定轴以贯穿的方式实现与上旋翼组件、下旋翼组件的连接,保证上旋翼组件整体和下旋翼组件整体分别好准确地绕固定轴的轴向移动,固定轴上也更多空间允许进行上下旋翼组件之间间距的调整。

[0011]

进一步的方案是,固定轴与上传动轴套之间设置有第一轴承,固定轴与下传动轴套之间设置有第二轴承,反转传动组件分别与上传动轴套和下传动轴套连接。

[0012]

可见,通过第一轴承和第二轴承将固定轴的状态与上旋翼组件的状态之间、固定轴的状态和下旋翼组件的状态之间进行独立,避免相互干扰,固定轴可固定不动,上下旋翼组件分别绕固定不动的固定轴旋转,使上下旋翼组件的同心度更加精确。

[0013]

进一步的方案是,上旋翼组件包括上旋翼头,上旋翼头设置在上传动轴套的外壁上,下旋翼组件包括下旋翼头,下旋翼组件包括下旋翼头,下旋翼头设置在下传动轴套的外壁上。

[0014]

可见,反转传动机构驱动上下传动轴套反向转动,然后分别带动上传动轴套上的上旋翼头和下传动轴套上的下旋翼头转动,固定轴穿过上下轴套,从而形成上下共桨模式。

[0015]

进一步的方案是,反转传动组件包括减速组件、第一传动组件和第二传动组件,减速组件包括电机、第一伞齿轮、第二伞齿轮和第三伞齿轮,电机与第一伞齿轮连接,第一伞齿轮分别与第二伞齿轮、第三伞齿轮啮合,第一传动组件分别与第二伞齿轮、上旋翼组件连接,第二传动组件分别与第三伞齿轮、下旋翼组件连接。

[0016]

可见,电机输入动力,电机通过第一伞齿轮传递动力,并且通过第二伞齿轮和第三伞齿轮减速后分别传递动力至第一传动组件和第二传动组件,从而实现上旋翼组件和下旋翼组件的反向共轴转动,通过电机与伞齿轮的连接结构进行动力的传递,该连接结构简单,机械效率高,动力损失小。

[0017]

进一步的方案是,电机内的驱动轴沿水平方向设置。

[0018]

可见,横放布置电机,在实现上下旋翼组件反向转动下,更简单地实现传动组件的连接结构。

[0019]

进一步的方案是,第一传动组件包括第一连接轴、第一同步轮、第一传动带和第二同步轮,第一连接轴与第二伞齿轮连接,第一同步轮与第一连接轴连接,第二同步轮与上旋翼组件连接,第一传动带分别与第一同步轮、第二同步轮连接;第二传动组件包括第二连接轴,第三同步轮、第二传动带和第四同步轮,第二连接轴与第三伞齿轮连接,第三同步轮与第二连接轴连接,第四同步轮与下旋翼组件连接,第二传动带分别与第三同步轮、第四同步轮连接。

[0020]

可见,第一传动组件和第二传动组件通过同步轮和传动带实现动力的传递,可避免使用内外同心的双驱动传动轴的结构实现上下旋翼组件的反向转动,使上下旋翼组件的驱动转动结构更加简单。

[0021]

为实现上述的第二目的,本实用新型提供的共轴直升机包括如上述的双旋翼系统。

[0022]

进一步的方案是,共轴直升机包括机身,固定轴的一端固定在机身上,上旋翼组件和下旋翼组件位于机身的同一侧上。

[0023]

进一步的方案是,共轴直升机包括机身,反转传动组件设置在机身内,上旋翼组件位于机身的上侧,下旋翼组件位于机身的下侧。

附图说明

[0024]

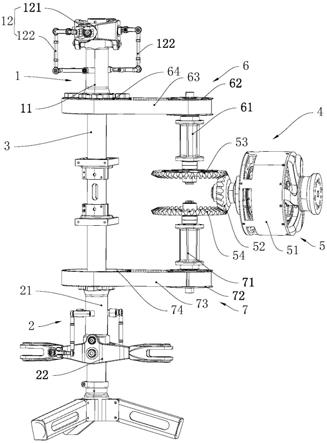

图1是本实用新型旋翼头系统实施例的结构图。

[0025]

图2是本实用新型旋翼头系统实施例中上旋翼组件的结构图。

[0026]

图3是本实用新型旋翼头系统实施例中反转传动组件的结构图。

[0027]

以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

[0028]

本实用新型的双旋翼系统可应用在共轴直升机上,或者可以应用在飞行部件的测试过程中。本实用新型的双旋翼系统通过反转传动组件驱动上下旋翼组件绕固定轴的轴向反向转动,通过固定轴对上下旋翼组件进行旋转轴线的固定,使得上下旋翼组件的同心度精确度高,并且可沿固定轴调整上下旋翼组件之间的间距,增加上下旋翼组件之间的间距,可减少上下气流的影响,提高共轴直升机的效率。

[0029]

本实用新型的共轴直升机包括机身和双旋翼系统,双旋翼系统设置在机身上。

[0030]

参见图1,双旋翼系统包括上旋翼组件1、下旋翼组件2、固定轴3和反转传动组件4,固定轴3沿固定轴3的轴向分别与上旋翼组件1、下旋翼组件2滑动连接,使得上旋翼组件1和下旋转翼组件2可相对固定轴3沿固定轴3的轴向发生相对滑动。反转传动组件4驱动上旋翼组件1和下旋翼组件2反向转动,上旋翼组件1和下旋翼组件2分别绕固定轴3的轴线转动。

[0031]

在本实施例中,上旋翼组件1和下旋翼组件2的结构相同,沿竖直方向,上旋翼组件1设置在下旋翼组件2的上方。

[0032]

在双旋翼系统实际安装状态下,固定轴3可沿竖直方向固定设置在共轴直升机的机身上,固定轴3的轴向与竖直方向平行,在本实施例中,固定轴3在机身上不发生转动。

[0033]

上旋翼组件1包括上传动轴套11和上旋翼头12,上旋翼头12设置在上传动轴套11的径向外壁上,上旋翼头12用于连接上桨叶。下旋翼组件2包括下传动轴套21和下旋翼头22,下旋翼头22设置在下传动轴套21的径向外壁上,下旋翼头22用于连接下桨叶。在本实施例中,上旋翼头12和下旋翼头22分别为跷跷板式旋翼头。上旋翼头的结构和下旋翼头的结构相同,上旋翼头包括两个桨夹121和两个连杆122,桨夹121用于连接桨叶,两个桨夹121沿固定轴3的轴线对称设置,一个桨夹121对应与一个连杆122连接,连杆122的轴向和固定轴3的轴向平行,连杆122的轴向第一端铰接于上传动轴套11,连杆122的轴向第二端铰接于与其对应的桨夹121。

[0034]

在本实施例中,固定轴3以贯穿的方式连接上旋翼组件1和下旋翼组件2。固定轴3同时贯穿上传动轴套11和下传动轴套21,固定轴3以贯穿的方式实现与上旋翼组件1、下旋翼组件2的连接,保证上旋翼组件1整体和下旋翼组件2整体分别更准确地绕固定轴3的轴向

移动,固定轴3上也更多空间允许进行上下旋翼组件2之间间距的调整的同时,上旋翼组件1和下旋翼组件2分别绕固定轴3的轴向转动时,能够保持高同心度。固定轴3与上传动轴套11之间设置有第一轴承31,参见图2,固定轴3与上传动轴套11之间设置有第一轴承31,反转传动组件4分别与上传动轴套11和下传动轴套21连接。通过第一轴承31和第二轴承将固定轴3的状态与上旋翼组件1的状态之间、固定轴3的状态和下旋翼组件2的状态之间进行独立,避免相互干扰,固定轴3可固定不动,上下旋翼组件2分别绕固定不动的固定轴3旋转,使上下旋翼组件2的同心度更加精确。作为另一实施方式,固定轴3的轴向第一端可位于上旋翼组件1内,固定轴3的轴向第二端可位于下旋翼组件2内。

[0035]

反转传动组件4分别与上传动轴套11、下传动轴套21连接。在本实施例中,参见图3,反转传动组件4包括减速组件5、第一传动组件6和第二传动组件7,减速组件5包括电机51、第一伞齿轮52、第二伞齿轮53和第三伞齿轮54,电机51与第一伞齿轮52连接,第一伞齿轮52分别与第二伞齿轮53、第三伞齿轮54啮合,第一传动组件6分别与第二伞齿轮53、上旋翼组件1连接,第二传动组件7分别与第三伞齿轮54、下旋翼组件2连接。在本实施例中,第一传动组件6包括第一连接轴61、第一同步轮62、第一传动带63和第二同步轮64,第一连接轴与第二伞齿轮53连接,第一同步轮62与第一连接轴61连接,第二同步轮64与上传动轴套11连接,第一传动带63分别与第一同步轮62、第二同步轮64连接。第二传动组件7包括第二连接轴71,第三同步轮72、第二传动带73和第四同步轮74,第二连接轴71与第三伞齿轮54连接,第三同步轮72与第二连接轴71连接,第四同步轮74与下传动轴套21连接,第二传动带73分别与第三同步轮72、第四同步轮74连接。

[0036]

通过三个伞齿轮的啮合传动连接结构,实现反转传动组件4驱动上传动轴套11和下传动轴套21的反向转动,然后分别带动上传动轴套11上的上旋翼头12和下传动轴套21上的下旋翼头22转动,固定轴3穿过上传动轴套11和下传动轴套21,从而形成上下共桨模式。电机51输入动力,电机51通过第一伞齿轮52传递动力,并且通过第二伞齿轮53和第三伞齿轮54减速后分别传递动力至第一传动组件6和第二传动组件7,从而实现上旋翼组件1和下旋翼组件2的反向共轴转动,通过电机51与伞齿轮的连接结构进行动力的传递,该连接结构简单,机械效率高,动力损失小,并且第一传动组件6和第二传动组件7通过同步轮和传动带实现动力的传递,可避免使用旋翼组件内外同时的双驱动传动轴的结构实现上下旋翼组件的反向转动,使上下旋翼组件的驱动转动结构更加简单。

[0037]

固定轴3沿竖直方向设置,第一连接轴61的轴向、第二连接轴71的轴向分别与固定轴3的轴向平行。电机51内的驱动轴沿水平方向设置。横放布置电机51,在实现上下旋翼组件2反向转动下,更简单地实现传动组件的连接结构。

[0038]

作为另一实施方式,反转传动组件可包括两组传动组件,两组传动组件分别对应驱动上旋翼组件1和下旋翼组件2实现反向转动。

[0039]

固定轴3作为上旋翼组件1和下旋翼组件2的旋转中心轴,由于固定轴3分别和上旋翼组件1、下旋翼组件2滑动连接,使固定轴3的状态与上下旋翼组件2的运动状态相互独立,从而固定轴3加工简易,维护成本低;在反转传动组件4驱动上下旋翼组件2反向转动时,固定轴3的设置避免对上下旋翼组件2转动时同心度的要求,同时降低反转传动组件4的同心驱动要求,降低安装调试的难度;通过驱动上旋翼组件1或下旋翼组件2沿固定轴3的轴向移动,在调整上旋翼组件1和下旋转组件的距离时,固定轴3将上旋翼组件1和下旋翼组件2的

移动方向进行导向,避免在间距调整的过程中,上下旋翼组件2的位置发生偏移的情况,从而保证上下旋翼组件2同心度的精确,并且上旋翼组件1和下旋翼组件2的间距更大,减少上下气流的相互影响,提高共轴直升机的效率。

[0040]

本实用新型的共轴直升机中的固定轴3的一端固定在机身上,上旋翼组件1和下旋翼组件2位于机身的同一侧上。作为另一实施方式,共轴直升机包括机身,反转传动组件4设置在机身内,上旋翼组件1位于机身的上侧,下旋翼组件2位于机身的下侧。

[0041]

最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让