一种用于碳纤维支撑杆式太阳翼的零重力补偿装置的制作方法

2021-02-13 13:02:06|

2021-02-13 13:02:06| 182|

182| 起点商标网

起点商标网

[0001]

本发明涉及一种用于姿态调整和零重力补偿装置,具体涉及一种用于碳纤维支撑杆式太阳翼地面零重力卸载装配,属于空间可展开机构精密装配技术领域。

背景技术:

[0002]

零重力又可称为失重或减重力,是太空环境的一个最重要的特征。卫星、飞行器和空间站等航天系统在轨飞行以前,为保证系统的高精度和可靠性,必须在地面上对其空间机构各子系统进行动力学试验。然而,地面的重力环境会导致无法通过常规试验方法获得机构的性能特性。因此,空间展开机构的地面测试需要精确模拟其所处的零重力环境。

[0003]

支撑杆式太阳翼展开轨迹复杂。其中内板做以根铰为轴做圆周运动,外板做以板铰为轴的圆周运动叠加直线运动的复合运动。撑杆同样是较为复杂的复合运动。由于撑杆的加入,在借助展开架构型的基础上需设计新型的支撑杆零重力补偿装置,对支撑杆的重力进行卸载,从而消除由重力产生的装配应力影响;同时由于碳纤维支撑杆臂薄易磨损,需对装置和碳纤维支撑杆的连接额外考虑。由于没有针对支撑杆的零重力装配的控制措施,因此调试过程经常出现超调、反复等现象,严重降低了装配效率,延长产品研制周期。支撑杆零重力卸载装配的实现对保证太阳翼的高效率装配意义重大。

技术实现要素:

[0004]

本发明解决的技术问题是:克服现有技术的不足,提出一种用于碳纤维支撑杆式太阳翼的零重力补偿装置,该装置操作过程简单便利,还具备操作强度及风险低等特点,较好地满足航天产品及工艺装备的装配需求。

[0005]

本发明解决技术的方案是:一种用于碳纤维支撑杆式太阳翼的零重力补偿装置,该装置包括固定式吊绳、固定式装置、随动式吊绳、跟随式装置,其中:固定式吊绳一端固定在固定式装置上,另一端固定在与太阳翼模拟墙相连接的撑杆上;随动式吊绳的一端固定在跟随式装置上,另一端固定在与太阳翼外板相连接的撑杆上;

[0006]

固定式装置,安装于固定位置,包括位置可调的吊绳的安装点,用于安装固定式吊绳,该吊绳安装点始终位于撑杆与太阳翼模拟墙相连接的根铰的轴线上;

[0007]

跟随式装置,位置能够随着太阳翼外板作以板铰为轴的圆周运动叠加直线运动的复合运动,包括位置可调的吊绳安装点,用于安装随动式吊绳,该吊绳安装点始终位于撑杆与太阳翼外板相连接的板铰的轴线上。

[0008]

所述固定式装置包括第一夹块、第二夹块、滑道、第一吊绳块、第二吊绳块和紧固垫;其中:

[0009]

第一夹块、第二夹块分别固定于滑道的两端,用于将滑道安装于固定位置;

[0010]

滑道沿中心轴线上开有t型截面的滑槽,第一吊绳块为带有圆柱形凹槽矩形块,凹槽底部设有带有内螺纹的通孔,第二吊绳块为t型螺柱,螺柱外侧设有与第一吊绳块通孔内螺纹匹配的外螺纹,第二吊绳块大端与第一吊绳块连接固定,第二吊绳块小端穿过第一吊

绳块底部的通孔,再穿过滑道底部滑槽到达滑道的另一侧与紧固垫固定装配;第一吊绳块的外形与滑道的t型滑槽的上端宽度方向尺寸匹配,能够沿着滑槽移动。

[0011]

所述第二吊绳块中心轴线上开有通孔,用于穿过固定式吊绳并固定。

[0012]

所述固定式吊绳为大马力线。

[0013]

所述随动式装置包括吊杆支架、吊杆、杆接头、连轴、吊盒、万向轴承、吊梁、吊盒紧固垫和吊绳安装组件;

[0014]

吊杆支架平行于太阳翼内板和水平面安装,且能够沿着垂直于内板方向移动,吊杆一端悬吊在吊杆支架上,能够沿着吊杆支架直线滑动;杆接头为开口向上的u型件,吊杆的另一端按照枢轴的方式连接杆接头u型件开口处,杆接头u型件底端开螺纹孔,用于固定连接连轴的一端,连轴的另一端穿过吊盒顶部的通孔,装配在吊盒内的万向轴承的内圈上,万向轴承的外圈固定装配在吊盒的内腔;

[0015]

吊梁为开口向下的u型梁,沿轴线在侧面和底面各开有一条长滑槽,吊梁底面滑槽,吊盒避开万向轴承相对的两侧位置设有通孔,螺钉穿过连接吊盒通孔、再穿过吊梁底面滑槽到达吊梁另一侧与吊盒紧固垫固定连接,实现吊盒在吊梁的底面滑槽上的直线滑动,吊绳安装组件,用于安装随动式吊绳,安装在吊梁侧面,能够沿吊梁侧面滑槽移动。

[0016]

所述随动式装置的吊梁两端端部设有通孔,通孔内放置绝缘垫,六方螺柱穿过通孔内绝缘垫拧在太阳翼外板上。

[0017]

所述吊绳安装组件包括第一托板、第二托板、轴套、第一紧绳块、第二紧绳块、滑块;

[0018]

第一托板为l型铝块,包括第一侧板和第二侧板,第二托板上带有两个螺钉,螺钉穿过吊梁侧面滑槽与第一托板的第一侧板固定连接,实现第一托板在吊梁的侧面滑槽上的直线滑动;第一托板的第二侧板垂直于吊梁轴线方向设有短滑槽;

[0019]

轴套为t型螺柱,t型螺柱向上穿过第一托板的第二侧板上的短滑槽,到达第一托板的第二侧板对侧,再通过螺母固定,能够实现轴套在短滑槽上的直线滑动;t型螺柱外螺纹与第一紧绳块一端的螺纹孔螺接;第一紧绳块的另一端有相互平行的侧板,两侧板形成凹型结构,第二紧绳块的一端为凸型结构,与第一紧绳块一端的凹型结构间隙配合,并将滑块封闭在凹型结构的内腔,第二紧绳块侧面开螺纹孔,可通过螺钉控制滑块的位移,实现紧固吊绳的功能;

[0020]

所述轴套的中心轴线、第一紧绳块中心、第二紧绳块中心上设有通孔,随动式吊绳穿过通孔后由滑块固定。

[0021]

第一紧绳块的侧板开观察槽,可观察滑块在凹型结构空腔中的位置。

[0022]

所述第一夹块、第二夹块结构相同,均包括两个带有半圆凹槽的安装块,两个安装块合并到一起后形成圆形通孔,用于夹持在圆柱形安装桁架上。

[0023]

本发明与现有技术相比的有益效果是:

[0024]

(1)、本发明配合使用固定式装置和随动式装置,解决了碳纤维支撑杆零重力展开轨迹复杂的难题,结构设置巧妙,提升了太阳翼展开的可靠性。

[0025]

(2)、本发明固定式装置和随动式装置,通过滑槽配合、螺纹连接等设计实现了六自由度调节的功能,满足太阳翼快速调整的需求,太阳翼装配效率提升50%。

[0026]

(3)、本发明针对碳纤维材料脆性大,易磨损的特点,该装置采用大马力线实现装

置与碳纤维支撑杆连接,最大限度减少碳纤维支撑杆的磨损,提高了装置的适应能力。

附图说明

[0027]

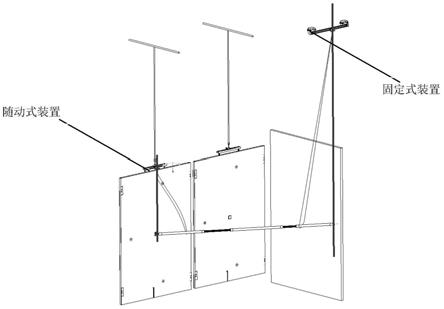

图1为本发明实施例与太阳翼的位置示意图;

[0028]

图2(a)为本发明实施固定式装置剖面示意图;

[0029]

图2(b)为本发明实施固定式装置俯视示意图;

[0030]

图3(a)本发明实施随动式装置的主视图;

[0031]

图3(b)为发明实施随动式装置的俯视图;

[0032]

图3(c)为本发明实施随动式装置图3(a)的剖视图;

[0033]

图3(d)为本发明实施随动式装置图3(b)的剖视图;

[0034]

图4为本发明实施随动式装置第一紧绳块的示意图;

[0035]

图5为本发明实施随动式装置第二紧绳块的示意图;

具体实施方式

[0036]

下面结合附图和实施例对本发明作进一步说明。

[0037]

如图1所示,本发明提供的一种用于碳纤维支撑杆式太阳翼的零重力补偿装置包括固定式吊绳、固定式装置、随动式吊绳、跟随式装置,其中:固定式吊绳一端固定在固定式装置上,另一端固定在与太阳翼模拟墙相连接的撑杆上;随动式吊绳的一端固定在跟随式装置上,另一个端固定在与太阳翼外板相连接的撑杆上。

[0038]

固定式装置,通过安装桁架安装于固定位置,包括位置可调的吊绳的安装点,用于安装固定式吊绳,该吊绳安装点始终位于撑杆与太阳翼模拟内板相连接的根铰的轴线上;

[0039]

跟随式装置,位置能够随着太阳翼外板作以板铰为轴的圆周运动叠加直线运动的复合运动,包括位置可调的吊绳安装点,用于安装随动式吊绳,该吊绳安装点始终位于撑杆与太阳翼外板相连接的根铰的轴线上。

[0040]

如图2(a)和图2(b)所示,所述固定式装置包括第一夹块1-1、第二夹块1-2、滑道2、第一吊绳块3、第二吊绳块4和紧固垫5;其中:

[0041]

所述第一夹块1-1、第二夹块1-2结构相同,均包括两个带有半圆凹槽的安装块,两个安装块合并到一起后形成圆形通孔,用于夹持在圆柱形安装桁架上,并用螺钉紧固,同时第一夹块1-1、第二夹块1-2可以沿安装桁架轴线方向移动,实现固定式装置的位置调节。

[0042]

第一夹块1-1、第二夹块1-2分别通过4个m5螺钉固定于滑道2的左右两端,用于将滑道2安装于固定位置。

[0043]

滑道2沿中心轴线上开有t型截面的滑槽,第一吊绳块3为带有圆柱形凹槽矩形块,凹槽底部设有带有内螺纹的通孔,第二吊绳块4为t型螺柱,螺柱外侧设有与第一吊绳块3通孔内螺纹匹配的外螺纹,第二吊绳块4大端与第一吊绳块3连接固定,第二吊绳块4小端穿过第一吊绳块3底部的通孔,再穿过滑道2底部滑槽到达滑道2的另一侧与紧固垫5固定装配;第一吊绳块3的外形与滑道2的t型滑槽的上端宽度方向尺寸匹配,能够沿着滑槽移动,实现左右方向调节。

[0044]

优选地,所述第二吊绳块4中心轴线上开有通孔,用于穿过固定式吊绳并固定。优选地,所述固定式吊绳为大马力线。

[0045]

如图3(a)、图3(b)、图3(c)、图3(d)所示,所述随动式装置包括吊杆支架、吊杆、杆接头6、连轴7、吊盒8、万向轴承9、吊梁10、吊盒紧固垫11和吊绳安装组件;

[0046]

吊杆支架平行于太阳翼模拟内板和水平面安装,且能够沿着垂直于内板方向移动,吊杆一端悬吊在吊杆支架上,能够沿着吊杆支架直线滑动;杆接头6为开口向上的u型件,吊杆的另一端按照枢轴的方式连接杆接头6u型件开口处,杆接头6u型件底端开螺纹孔,用于固定连接连轴7的一端,连轴7的另一端穿过吊盒8顶部的通孔,装配在吊盒8内的万向轴承9的内圈上,万向轴承9的外圈固定装配在吊盒8的内腔;

[0047]

吊梁10为开口向下的u型梁,沿轴线在侧面和底面各开有一条长滑槽,并在底面开两个通孔;吊盒8避开万向轴承9相对的两侧位置设有通孔,螺钉穿过连接吊盒8通孔、再穿过吊梁10底面滑槽到达吊梁10另一侧与吊盒紧固垫11固定连接,实现吊盒8在吊梁10的底面滑槽上的直线滑动,吊绳安装组件,用于安装随动式吊绳,安装在吊梁10侧面,能够沿吊梁10侧面滑槽移动。

[0048]

所述随动式装置的吊梁10两端端部设有通孔,通孔内放置绝缘垫13,六方螺柱12穿过通孔内绝缘垫13拧在碳纤维支撑杆式太阳翼外板上,实现随动式装置与太阳翼的连接。

[0049]

所述吊绳安装组件包括第一托板14、第二托板15、轴套16、第一紧绳块17、第二紧绳块18、滑块19;

[0050]

第一托板14为l型铝块,包括第一侧板和第二侧板,第二托板15上带有两个螺钉,螺钉穿过吊梁10侧面滑槽与第一托板14的第一侧板固定连接,实现第一托板14在吊梁10的侧面滑槽上的直线滑动;第一托板14的第二侧板垂直于吊梁10轴线方向设有短滑槽;

[0051]

轴套16为t型螺柱,t型螺柱向上穿过第一托板14的第二侧板上的短滑槽,到达第一托板14的第二侧板对侧,再通过螺母固定,能够实现轴套16在短滑槽上的直线滑动;t型螺柱外螺纹与第一紧绳块17一端的螺纹孔螺接;第一紧绳块17的另一端有相互平行的侧板,两侧板形成凹型结构,第二紧绳块18的一端为凸型结构,与第一紧绳块17一端的凹型结构间隙配合,并将滑块19封闭在凹型结构的内腔,第二紧绳块18侧面开螺纹孔,可通过螺钉控制滑块19的位移,实现紧固吊绳的功能;

[0052]

所述轴套16的中心轴线、第一紧绳块17中心、第二紧绳块18中心上设有通孔,随动式吊绳穿过通孔后由滑块19固定。轴套16、紧绳块a17、紧绳块b18装配后开φ1.5通孔,用于穿大马力线。

[0053]

第一紧绳块17其中一个侧板开观察槽,可观察滑块19在凹型结构空腔中的位置。

[0054]

通过将固定式装置置于展开架的形式解决支撑杆一端靠近模拟墙随动问题,本装置可沿水平面调节,具有较强的调节适应性。通过调节第一夹块1-1和第二夹块1-2相对桁架杆的位置和第一吊绳块3相对滑道2的位置使固定式装置的第二吊绳块4上φ1.5孔轴心与支撑杆一端铰链转轴轴心对准,对准后将大马力线穿过支撑杆上φ2通孔和第二吊绳块4的φ1.5通孔,通过限位的形式绷紧大马力线,实现支撑杆一端的零重力抵消难题。

[0055]

通过将随动式装置置于太阳翼上的形式解决支撑杆另一端靠近太阳翼跟随太阳翼运动的问题。使用时先在太阳翼上安装随动式装置,通过调节第一托板14相对吊梁10的位置和轴套16相对第一托板14的位置使轴套16φ1.5通孔轴心与支撑杆另一端铰链转轴轴心对齐,对准后将大马力线穿过支撑杆上另一个φ2通孔和轴套16、第一紧绳块17、第二紧

绳块18上φ1.5通孔,通过滑块19在第一紧绳块17、第二紧绳块18形成的内腔内滑动紧固大马力线,实现支撑杆另一端的零重力抵消难题。第一紧绳块17如图4所示,第一紧绳块18如图5所示。

[0056]

大力马线选用φ1mm的规格,此线绳耐磨、耐冲击、自润滑性较好、不易起毛,且抗切割及弯曲疲劳性也优于一般材料。此外,经试验,φ1mm大力马线在通过碳杆φ2通孔上切向受拉力时,抽拉顺畅,且多次抽拉后绳体本身及碳杆通孔附近未见损伤及起毛现象。

[0057]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让