发动机与主减速器的连接机构、拆卸方法及直升机与流程

2021-02-13 07:02:56|

2021-02-13 07:02:56| 413|

413| 起点商标网

起点商标网

[0001]

本发明涉及直升机结构技术领域,特别地,涉及一种发动机与主减速器的连接机构。此外,本发明还涉及一种发动机与主减速器的拆卸方法以及一种直升机。

背景技术:

[0002]

直升机结构中发动机和主减速器属于主要的驱动部分和控制部分。发动机与主减速器的连接零部件既要承受轴向力、弯矩和扭矩等载荷,还要承受主减速器和发动机传递过来的振动,对结构件的可靠性要求高。

[0003]

现有的直升机的发动机与主减速器之间通过薄壁长轴进行传动连接,薄壁长轴在安装时无支撑,在安装过程中悬臂安装会对薄壁长轴造成损伤,并且,由于受传动轴安装配合紧度及操作空间的限制,传动轴的安装和拆卸不便;同时,传动系统工作时,高速旋转的薄壁长轴容易出现振动位移过大,影响飞行安全。

技术实现要素:

[0004]

本发明提供的发动机与主减速器的连接机构,以解决现有的传动轴安装、拆卸不便,传动轴高速旋转时容易出现振动位移过大影响飞行安全的技术问题。

[0005]

为实现上述目的,本发明采用的技术方案如下:

[0006]

一种发动机与主减速器的连接机构,包括用于将直升机的发动机输出的力矩传递至直升机的主减速器上的传动轴以及套设于传动轴外围的轴套,传动轴包括轴体和沿轴体的径向向外延伸形成的轴肩,轴肩靠近轴体的力矩输出端设置,轴套包括套筒和固定设于套筒内并与轴体间隙配合以对轴体进行径向限位的阻尼环,阻尼环设于轴肩朝向轴体的力矩输入端的一侧,阻尼环的内侧壁沿径向延伸至轴肩的圆柱母线与轴体的圆周外壁面之间布设,以在套筒受力从轴体的力矩输入端朝向轴体的力矩输出端的方向沿轴向移动时带动阻尼环同步移动,进而使阻尼环一端的端面与轴肩的端面顶抵并使传动轴整体受力而随套筒移动,进而达到直升机的发动机与传动轴分离的目的。

[0007]

进一步地,套筒上设有至少一个贯穿套筒的侧壁的施力窗口,施力窗口与阻尼环沿轴套的轴向错位布设。

[0008]

进一步地,施力窗口处于阻尼环远离轴体的力矩输入端的一侧,轴套还包括设于阻尼环朝向轴体的力矩输入端的一侧的用于对传动轴进行径向限位的限位环,通过限位环和阻尼环的共同作用以同时对传动轴的多个位置进行径向限位。

[0009]

进一步地,阻尼环包括用于与套筒固定连接的支撑环以及设于支撑环的圆周内壁面上的橡胶环,支撑环的圆周内壁面处于轴肩的圆柱母线与轴体的圆周外壁面之间设置,橡胶环与轴体之间留有间隙。

[0010]

进一步地,支撑环由铝合金材料制成,橡胶环与支撑环一体硫化形成整体结构。

[0011]

进一步地,支撑环包括安装环和定位环,安装环和定位环沿轴向依次排布且彼此相对固定连接,定位环通过铆钉与套筒固定连接,安装环的圆周内壁面设于轴肩的圆柱母

线与轴体的圆周外壁面之间,橡胶环设于安装环的圆周内侧壁面上并与安装环硫化成整体结构。

[0012]

进一步地,橡胶环与传动轴之间的间隙为1.6至2.6毫米。

[0013]

进一步地,套筒的至少一端设有连接法兰。

[0014]

本发明还提供一种发动机与主减速器的拆卸方法,包括如下步骤:s101,解除上述的发动机与主减速器的连接机构与主减速器之间的约束;s102,解除发动机与主减速器的连接机构的轴套与发动机之间的约束;s103,从轴套的套筒上的施力窗口施力使轴套沿轴向从轴体的力矩输入端朝向轴体的力矩输出端的方向移动,直至通过发动机与主减速器的连接机构的套筒带动发动机与主减速器的连接机构的传动轴从直升机的发动机上移出,从而完成拆卸工作。

[0015]

本发明还提供一种直升机,包括直升机发动机、直升机主减速器以及上述的发动机与主减速器的连接机构。

[0016]

本发明具有以下有益效果:

[0017]

本发明的发动机与主减速器的连接机构包括传动轴和轴套。传动轴用于将发动机输出的力矩传递至主减速器上以保证直升机的正常工作。轴套包括套筒和阻尼环,阻尼环固定设于套筒内,且阻尼环与传动轴的轴体间隙配合,在将传动轴和轴套进行装配以使直升机的发动机和直升机的主减速器进行传动连接时,轴套与发动机连接后,传动轴在轴套内的阻尼环的支撑和导向的作用下伸入发动机内并与发动机连接,便于将传动轴安装至发动机上;在将连接机构和发动机的组合体一同安装至直升机上时由于阻尼环的支撑作用,避免了悬臂安装传动轴,减少了传动轴安装过程中传动轴和轴套的损伤。在传动轴进行高速传动时通过传动轴与阻尼环之间的间隙配合使阻尼环对传动轴进行径向限位,避免传动轴振动位移过大影响飞行安全。阻尼环与套筒固定连接,并且,阻尼环的内侧壁处于轴肩的圆周外壁面的内侧范围内,在拆卸发动机与主减速器的连接机构时,通过对套筒施力,使套筒从轴体的力矩输入端朝向轴体的力矩输出端的方向沿轴向移动,套筒带动阻尼环沿轴向同步移动,阻尼环移动的过程中与轴肩的端面顶抵使传动轴整体受力随套筒沿轴向移动,进而使传动轴与发动机分离,便于从传动轴的外侧使传动轴与发动机的紧配合的位置处分离,解决了由于受传动轴安装配合紧度及操作空间的限制,传动轴的拆卸不便的问题。

[0018]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0019]

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0020]

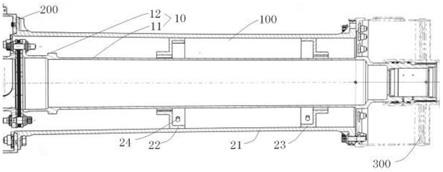

图1是本发明优选实施例的发动机与主减速器的连接机构的剖视图;

[0021]

图2是本发明优选实施例的发动机与主减速器的连接机构的结构示意图;

[0022]

图3是本发明优选实施例的发动机与主减速器的拆卸方法的流程图。

[0023]

图例说明:

[0024]

100、发动机与主减速器的连接机构;10、传动轴;11、轴体;12、轴肩;20、轴套;21、套筒;211、施力窗口;22、阻尼环;221、支撑环;222、橡胶环;23、限位环;24、铆钉;200、直升

机发动机;300、直升机主减速器。

具体实施方式

[0025]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

[0026]

图1是本发明优选实施例的发动机与主减速器的连接机构的剖视图;图2是本发明优选实施例的发动机与主减速器的连接机构的结构示意图;图3是本发明优选实施例的发动机与主减速器的拆卸方法的流程图。

[0027]

如图1和图2所示,本实施例的发动机与主减速器的连接机构100,包括用于将直升机的发动机输出的力矩传递至直升机的主减速器上的传动轴10以及套设于传动轴10外围的轴套20,传动轴10包括轴体11和沿轴体11的径向向外延伸形成的轴肩12,轴肩12靠近轴体11的力矩输出端设置,轴套20包括套筒21和固定设于套筒21内并与轴体11间隙配合以对轴体11进行径向限位的阻尼环22,阻尼环22设于轴肩12朝向轴体11的力矩输入端的一侧,阻尼环22的内侧壁沿径向延伸至轴肩12的圆柱母线与轴体11的圆周外壁面之间布设,以在套筒21受力从轴体11的力矩输入端朝向轴体11的力矩输出端的方向沿轴向移动时带动阻尼环22同步移动,进而使阻尼环22一端的端面与轴肩12的端面顶抵并使传动轴10整体受力而随套筒21移动,进而达到直升机的发动机与传动轴分离的目的。

[0028]

本发明的发动机与主减速器的连接机构100包括传动轴10和轴套20。传动轴10用于将发动机输出的力矩传递至主减速器上以保证直升机的正常工作。轴套20包括套筒21和阻尼环22,阻尼环22固定设于套筒21内,且阻尼环22与传动轴10的轴体11间隙配合,在将传动轴10和轴套20装配至直升机的发动机和直升机的主减速器之间以对直升机的发动机和直升机的主减速器进行传动连接时,轴套20与发动机连接后,传动轴10在轴套20内的阻尼环22的支撑和导向的作用下伸入发动机内并与发动机连接,便于将传动轴10安装至发动机上;在将连接机构和发动机的组合体一同安装至直升机上时由于阻尼环的支撑作用,避免了悬臂安装传动轴,减少了传动轴10安装过程中传动轴10和轴套20的损伤。通过将传动轴穿过阻尼环22设于套筒21内,使阻尼环22对传动轴10进行径向支撑,避免了悬臂安装传动轴10过程中对传动轴10造成损伤,便于传动轴10的安装,在传动轴10进行高速传动时通过传动轴10与阻尼环22之间的间隙配合使阻尼环22对传动轴10进行径向限位,避免传动轴10振动位移过大影响飞行安全。阻尼环22与套筒21固定连接,并且,阻尼环22的内侧壁处于轴肩12的圆周外壁面的内侧范围内,在拆卸发动机与主减速器的连接机构100时,可以通过在套筒21施力,使套筒21从轴体11的力矩输入端朝向轴体11的力矩输出端的方向沿轴向移动,套筒21带动阻尼环22同步移动,阻尼环22移动的过程中与轴肩12的端面顶抵使传动轴10整体受力随套筒21沿轴向移动,进而使传动轴10与发动机分离,便于从传动轴10的外侧使传动轴10与发动机的紧配合的位置处分离,解决了由于受传动轴10安装配合紧度及操作空间的限制,传动轴10的拆卸不便的问题。

[0029]

可选地,本发明的发动机与主减速器的连接机构100在与发动机和主减速器配合进行传动连接时,具体安装过程包括:轴套20和传动轴10分别与发动机连接,然后将轴套20和传动轴10组成的连接机构与发动机的组合体一同安装至直升机上,最后将传动轴10和轴套20分别与主减速器连接。具体地,先将轴套20与发动机连接,由于轴套20内设有阻尼环

22,通过阻尼环22对传动轴10进行径向支撑及导向作用,使传动轴10穿过阻尼环22设于套筒内并伸入至发动机,然后在将连接机构和发动机整体装配至直升机的过程中,通过阻尼环22支撑传动轴10避免了悬臂安装传动轴10过程中对传动轴10造成损伤。

[0030]

进一步地,套筒21上设有至少一个贯穿套筒21的侧壁的施力窗口211,施力窗口211与阻尼环22沿轴套20的轴向错位布设。可以理解地,在本实施例中,施力窗口211的数量为两个,两个施力窗口211沿轴向横截面对称布设,通过在套筒21上设置施力窗口211以对套筒21进行施力进而使传动轴10受力使传动轴10的力矩输入端与发动机的紧配合位置处滑出,不占用外部空间,并且不会对传动轴10造成损伤,同时,通过设置施力窗口211,在将发动机与主减速器的连接机构100从主减速器上拆卸时,便于施力工具穿过施力窗口211对传动轴10与主减速器的连接部位进行施力操作,以解除传动轴10与主减速器之间的约束。或者轴套20的圆周外壁面上设有用于施力的施力把手,通过设置施力把手直接从传动轴10的外侧对套筒21进行施力进而使传动轴10受力使传动轴10的力矩输入端与发动机的紧配合位置处滑出。可选地,施力窗口211或施力把手设于套筒21靠近轴体11的力矩输入端设置。

[0031]

进一步地,施力窗口211处于阻尼环22远离轴体11的力矩输入端的一侧,轴套20还包括设于阻尼环22朝向轴体11的力矩输入端的一侧的用于对传动轴10进行径向限位的限位环23,通过限位环23和阻尼环22的共同作用以同时对传动轴10的多个位置进行径向限位。通过设置限位环23与阻尼环22配合沿传动轴10的轴向同时对传动轴10进行多处限位,避免传动轴10在安装时悬设受力变形,并且避免传动轴10高速旋转时振动位移过大。

[0032]

更优地,限位环23为与阻尼环22相同的结构,通过设置限位环23为与阻尼环22相同的结构,使限位环23与阻尼环22通用,便于快速安装阻尼环22和限位环23。可选地,为了在狭小的空间内提高支点的跨距,限位环23与阻尼环22呈径向对称装配设置。

[0033]

可选地,限位环23的数量为多个,多个限位环23沿传动轴10的轴向间隔布设以与阻尼环22配合对传动轴10的多个位置进行径向限位。

[0034]

进一步地,阻尼环22包括用于与套筒21固定连接的支撑环221以及设于支撑环221的圆周内壁面上的橡胶环222,支撑环221的圆周内壁面处于轴肩12的圆柱母线与轴体11的圆周外壁面之间设置,橡胶环222与轴体11之间留有间隙。通过设置阻尼环22包括支撑和橡胶环222,并在传动轴10出现振动位移时通过橡胶环222与传动轴10进行柔性接触产生阻尼效应以对传动轴10进行径向限位,限制了传动轴10的径向位置的同时减少了传动轴10的振动惯性。

[0035]

进一步地,支撑环221由铝合金材料制成,橡胶环222与支撑环221一体硫化形成整体结构。通过橡胶环222与支撑环221一体硫化,有利于保证阻尼环22整体结构的稳定性,避免阻尼环22在径向限位与传动轴10接触的同时橡胶环222脱落。

[0036]

进一步地,支撑环221包括安装环和定位环,安装环和定位环沿轴向依次排布且彼此相对固定连接,定位环通过铆钉24与套筒21固定连接,安装环的圆周内壁面设于轴肩12的圆柱母线与轴体11的圆周外壁面之间,橡胶环222设于安装环的圆周内侧壁面上并与安装环硫化成整体结构。可选地,铆钉24的数量为多个,多个铆钉24沿套筒21的周向间距均匀地布设,每一个铆钉24从套筒21的圆周外壁面贯穿套筒21并延伸至定位环上。

[0037]

具体地,在本实施例中,定位环通过四个铆钉24与套筒21固定连接,四个铆钉沿套

筒21的周向间距均匀地布设。

[0038]

进一步地,橡胶环222与传动轴10之间的间隙为1.6至2.6毫米。更优地,为了保证传动轴10在高速旋转时不被阻尼环22干涉,橡胶环222与传动轴10的间隙为2.2毫米。

[0039]

进一步地,套筒21的至少一端设有连接法兰。更优地,为了便于安装轴套20,使轴套20的两端分别与发动机和主减速器连接,套筒21的两端分别设有连接法兰。

[0040]

本发明的发动机与主减速器的连接机构100在具体操作时:首先使轴套20与主减速器装配连接,然后在轴套20及传动轴10与发动机安装连接时,传动轴10先穿入轴套20,轴套20通过其内部的阻尼环22,或者轴套20通过其内部的阻尼环22和限位环23径向支撑传动轴10,轴套20与发动机机匣装配连接后,传动轴10与发动机装配连接,避免了悬臂安装传动轴,减少了传动轴10安装过程中传动轴10和轴套20的损伤。传动轴10安装后,位于阻尼环22孔和限位环23孔中,轴体11与阻尼环22的橡胶环222的间隙为2.2毫米,通过阻尼环22限位高速旋转的传动轴10的径向振动位移以降低振动幅值,确保传动轴10安全稳定地工作。轴套20及传动轴10从发动机上分解拆卸时,先松开轴套20与发动机机匣的连接螺栓使轴套20有轴向移动的自由度,此时,传动轴10仍与发动机输出轴紧配合连接,用脱脂棉或棉布包裹传动轴10的轴肩12,手握住施力窗口211使轴套20沿轴向运动,通过轴套20内的阻尼环22撞击传动轴10的轴肩12带来的冲击力,使传动轴10从发动机的输出轴上脱落,进而对传动轴10进行拆卸,同时,传动轴10从发动机上拆卸后被支撑在轴套20内部的阻尼环22上,避免传动轴10跌落受损。

[0041]

请参考图3,本发明还提供一种发动机与主减速器的拆卸方法,包括如下步骤:s101,解除上述的发动机与主减速器的连接机构与主减速器之间的约束;s102,解除发动机与主减速器的连接机构的轴套20与发动机之间的约束;s103,从轴套20的套筒21上的施力窗口211施力使轴套20沿轴向从轴体11的力矩输入端朝向轴体11的力矩输出端的方向移动,直至通过发动机与主减速器的连接机构的套筒21带动发动机与主减速器的连接机构的传动轴10从直升机的发动机上移出,从而完成拆卸工作。本发明提供的发动机与主减速器的拆卸方法,有利于从传动轴10的外侧将传动轴10从发动机上拆卸,解决了由于受传动轴10与发动机的安装配合紧度及传动轴10受到轴套20的干涉导致操作空间的限制,传动轴10的拆卸不便的问题。

[0042]

具体地,从套筒21上设置的施力窗口211将连接机构的传动轴10与主减速器之间连接法兰的螺栓拆卸,将连接机构的套筒21与主减速器之间连接法兰的螺栓拆卸,使连接机构的套筒21和传动轴10与主减速器分离,在将连接机构与主减速器分离后,通过阻尼环22和限位环23的橡胶环222对传动轴进行径向支撑;将连接机构的套筒21和传动轴10随同发动机一同从直升机上拆卸并转运至工作平台上,将连接机构的轴套20与发动机之间连接的法兰的螺栓拆卸,使轴套20与传动轴10均相对发动机具有轴向自由度;从轴套20的套筒21上的施力窗口211施力使轴套20沿轴向从轴体11的力矩输入端朝向轴体11的力矩输出端的方向移动,直至通过套筒21带动发动机与主减速器的连接机构100的传动轴10从发动机上移出,完成拆卸工作,并且,传动轴10移出后,被阻尼环22和限位环23的橡胶环222支撑,避免了传动轴10跌出受损或传动轴10跌落碰撞轴套20导致传动轴10或轴套20受损。

[0043]

进一步地,在步骤s103之前,还包括在轴肩12上垫设脱脂棉或用棉布以避免轴肩12与套筒21直接接触冲击受损。

[0044]

本发明还提供一种直升机,包括直升机发动机200、直升机主减速器300以及上述的发动机与主减速器的连接机构。

[0045]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让