一种用于水平起降航天运载器质心控制的贮箱布局方法与流程

2021-02-13 04:02:28|

2021-02-13 04:02:28| 383|

383| 起点商标网

起点商标网

[0001]

本发明提出一种适用于水平起降航天运载器的推进剂贮箱布局设计方法,通过贮箱布局设计使运载器各飞行阶段的质心处于合理范围内,有利于运载器的飞行控制实现。本发明属于航天运输技术领域。

背景技术:

[0002]

在航天运输领域,传统运载火箭对轴向质心位置约束少,各子级一般直接按推进剂的体积比进行布局设计,并将重量大的推进剂设置在前方;现有翼身组合体的航天运载器在贮箱布局设计时一般也参照轴对称体火箭的布局方法,在机身内部根据体积比划分贮箱,飞行中通过发动机及控制舵进行配平控制,未将贮箱布局解决质心问题作为设计重点。

[0003]

对于翼身组合体航天运载器,简单采用前重、后轻的贮箱布局,将使得飞行过程中全机质心持续显著变化,使得质心与气动焦点的距离部段变化,不利于发挥气动优势,不利于实现控制配平;对于水平起飞的翼身组合体航天运载器,水平起飞时还因推进剂满载、全机质心靠前,导致起飞滑跑距离长、抬前轮起飞困难等问题。

[0004]

在航空领域,飞机根据质心包线控制要求采取比例输油等方式较为普遍,但其一般不需要增压,因此油箱数量众多、整箱分舱也较多,实施中较容易实现。相比而言航天运载器推进剂流量大、增压压力高,且低温推进剂使用越来越普遍,难以采用传统航空器的方法。

技术实现要素:

[0005]

本发明所要解决的技术问题:克服现有技术的不足,提出一种用于水平起降航天运载器质心控制的贮箱布局方法,解决此类航天运载器水平起飞、飞行过程中质心变化大、配平难度大的问题。

[0006]

本发明采用的技术解决方案:

[0007]

一种用于水平起降航天运载器质心控制的贮箱布局方法,步骤如下:

[0008]

(1)进行三项容积及布局初步分配;

[0009]

(2)计算空机状态质心;

[0010]

(3)计算满载状态质心;

[0011]

(4)计算飞行实时质心,得到全程质心变化曲线;

[0012]

(5)将所述全程质心变化曲线与预设的质心期望区间进行比对,确定变化趋势;

[0013]

(6)试算中箱后移;

[0014]

(7)调整中箱布局、调整前后箱容积分配至合理值;

[0015]

(8)调整贮箱无法完全满足要求时优化推进剂输送顺序。

[0016]

进一步的,所述步骤(1)进行三项容积及布局初步分配,具体为:

[0017]

将双组元推进剂的水平起飞航天运载器内设置三个贮箱,分别为前箱、中箱和后箱,将甲乙两种推进剂容纳在三个贮箱内,推进剂乙放置于中箱,推进剂甲放置于前箱和后

箱,前箱和后箱分别位于中箱的前方和后方;前箱和后箱的容积比初始设置为1:1,前箱和后箱的容积大于中箱的容积;推进剂甲的体积大于推进剂乙的体积。

[0018]

进一步的,空机状态即航天运载器的着陆工况状态,空机状态质心处于控制质心期望区间内。

[0019]

进一步的,所述步骤(3)计算满载状态质心,具体为:

[0020]

满载状态是运载器水平起飞状态,满载状态质心x为

[0021]

x=(m0·

x0+m1·

x1+m2·

x2+m3·

x3)/(m0+m1+m2+m3)

[0022]

其中m0为空机质量,x0为空机质心,m

i

为第i个贮箱内推进剂质量,x

i

为第i个贮箱内推进剂质心,i=1,2,3。

[0023]

进一步的,步骤(4)计算飞行实时质心,具体为:

[0024]

飞行实时质心x

t

与推进剂流量、各贮箱内推进剂输送情况相关,发动机工作期间,中箱连续输送推进剂乙,推进剂甲默认前箱先输送、耗尽后由后箱代替输送;飞行实时质心x

t

具体计算如下:

[0025]

x

t

=(m0·

x0+m

1t

·

x

1t

+m

2t

·

x

2t

+m

3t

·

x

3t

)/(m0+m

1t

+m

2t

+m

3t

)

[0026][0027][0028][0029]

其中,t为飞行时刻,t1为t时刻前箱推进剂累积输送时间,t2为t时刻中箱推进剂累积输送时间,t3为t时刻后箱推进剂累积输送时间;为两种推进剂单位时间的输送量;x

it

为第i个贮箱内推进剂在t时刻的质心。

[0030]

进一步的,所述步骤(5)变化趋势包括:第一类:质心靠前;第二类:质心靠后;第三类:质心先靠前再靠后;第四类:质心先靠后再靠前。

[0031]

进一步的,所述步骤(6)试算中箱后移,确定质心前移/后移需求,具体为:

[0032]

调整前箱、后箱比例,使前箱增大、后箱缩小,中箱关联后移;

[0033]

前箱质量变为m1+δm

甲

,质心变为x1+δx/2;

[0034]

中箱质量不变为m2,质心变为x2+δx;

[0035]

后箱质量变为m

3-δm

甲

,质心变为x3+δx/2;

[0036]

其中δx为中箱后移量,δm

甲

为δx长度对应的前后箱推进剂质量变化;

[0037]

按照步骤(3)方式计算全机满载质心,判断满载质心相对之前是前移还是后移,然后根据步骤(5)的变化趋势确定质心前移/后移需求。

[0038]

进一步的,所述步骤(7)调整中箱布局、调整前后箱容积分配至合理值,具体为:

[0039]

若步骤(6)中箱后移导致全机质心后移,则按照如下方式进行:

[0040]

(a)若步骤(5)将所述质心变化曲线与预设的质心期望区间进行比对,结果包括第一类质心靠前或第三类质心先靠前再靠后,则按某一δx将中箱后移,并按步骤(4)和步骤(5)迭代优化贮箱布局,直至质心全部落入期望区间;

[0041]

(b)若步骤(5)将所述质心变化曲线与预设的质心期望区间进行比对,结果包括第二类质心靠后或第四类质心先靠后再靠前,则按某一δx将中箱前移,并按步骤(4)和步骤(5)迭代优化贮箱布局,直至质心全部落入期望区间;

[0042]

若步骤(6)中箱后移导致全机质心前移,则采取反向移动。

[0043]

进一步的,所述步骤(8)调整贮箱无法完全满足要求时优化推进剂输送顺序,具体为:若调整贮箱布局始终无法使质心全部落入期望区间,则需优化前后箱的推进剂输送顺序,前后箱交替输送;

[0044]

进一步的,优化前后箱的推进剂输送顺序时,以交替次数最少为优化目标,推进剂交替的判据为质心即将到达质心区间边界;

[0045]

具体为:使用前中箱输送时,当质心即将到达质心后限时则后箱开始输送、前箱停止输送;

[0046]

使用中后箱进行输送时,当质心即将到达质心前限时则前箱开始输送、后箱停止输送;

[0047]

直至全程质心落入期望区间。

[0048]

本发明与现有技术相比具有的有益效果:

[0049]

(1)本发明将两种推进剂容纳在三个贮箱内,其中推进剂类型相同的贮箱分别位于前后部、第三个贮箱设置在中部,使运载器质心可通过前后箱容积分配进行优化设计。

[0050]

(2)本发明通过前后贮箱容积分配、中机身布局位置的优化,解决传统贮箱布局方案带来的起飞时质心过于靠前、滑跑起飞时抬机头困难的问题,以及飞行过程中质心轴向变化过大、纵向配平难度大的问题。

[0051]

(3)本发明将体积大的推进剂容纳在两个贮箱内,使运载器具备飞行过程中前后箱交替输送的能力,具备全程质心主动控制的能力。

附图说明

[0052]

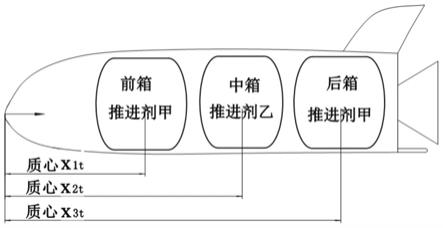

图1为本发明的三贮箱布局示意图;

[0053]

图2为贮箱初始布局不满足质心要求的情况示意,其中a~d分别为(a)质心靠前、(b)质心靠后、(c)质心先靠前再靠后、(d)质心先靠后再靠前;

[0054]

图3为贮箱优化布局后满足质心要求的情况示意,其中图3a为中箱后移使质心全部落入期望区间示意图;图3b为中箱前移使质心全部落入期望区间示意图;

[0055]

图4为贮箱优化布局后仍不满足质心要求的情况示意,其中,a~d分别为始终无法使质心全部落入期望区间的几种情况;

[0056]

图5为贮箱布局优化结束、输送顺序优化的判据示意;

[0057]

图6为贮箱布局与推进剂输送顺序优化后的一种效果示意。

具体实施方式

[0058]

下面结合附图对本发明的技术方案做进一步说明。

[0059]

采用传统的贮箱布局设计方法,简单按推进剂体积比划分贮箱空间进行布局时,水平起降航天运载器存在水平起飞时质心靠前、抬前轮困难,飞行过程中质心纵向变化范围大等问题。本发明提出一种以质心控制为重要目标的贮箱布局设计方法,解决此类航天运载器水平起飞、飞行过程中质心变化大、配平难度大的问题。

[0060]

如图1所示,针对双组元推进剂的水平起飞航天运载器,将两种推进剂容纳在三个贮箱内,其中推进剂体积较大的贮箱分为两个,分别设在另一种推进剂贮箱的前方和后方。

在预先设定运载器贮箱布局空间的基础上,三个贮箱的总占用空间固定,三个贮箱在舱内的布局位置与前后贮箱的体积分配相关。

[0061]

分别计算运载器起飞满载、着陆空载及飞行期间的质心,形成全程质心变化曲线,并与控制对质心的期望区间进行比对。对于超出期望区间的,采取以下两种策略进行调整:

[0062]

①

调整前后贮箱体积分配,并计算贮箱体积调整后的全程质心变化曲线;

[0063]

②

调整前后贮箱体积后质心无法全程落在期望区间时,通过前后贮箱分时交替输送对质心进行控制。前后贮箱的推进剂默认输送方式为前箱先输送,前箱推进剂用尽后,由后箱输送。

[0064]

本发明提出的用于水平起降航天运载器质心控制的贮箱布局方法的实现步骤如下:

[0065]

(1)三项容积及布局初步分配。

[0066]

将双组元推进剂的水平起飞航天运载器内设置三个贮箱,分别为前箱、中箱和后箱,将甲乙两种推进剂容纳在三个贮箱内,推进剂乙放置于中箱,推进剂甲放置于前箱和后箱,前箱和后箱分别位于中箱的前方和后方;前箱和后箱的容积比初始设置为1:1,前箱和后箱的容积大于中箱的容积;推进剂甲的体积大于推进剂乙的体积。如图1,图中质心是指箱内推进剂的质心。

[0067]

(2)计算空机状态质心。

[0068]

贮箱布局一般发生在方案论证或方案设计阶段,该阶段尚无产品精确质量,因此后续前后贮箱提及调整对空机质心的影响可忽略不计。对于已有产品详细质心、使用本方法优化贮箱布局的,可将贮箱质量、质心变化计入空机状态质心的计算环节。

[0069]

空机状态接近于着陆工况,该状态质心与气动布局、起落架布局紧密相关,必须也必然落在控制质心期望区间内(否则调整总体布局、气动布局以适应着陆姿态)。

[0070]

空机状态质心的计算为现有技术,根据初始设计模型即可得知初始设计质心。

[0071]

(3)计算满载状态质心。

[0072]

满载状态是运载器水平起飞状态,该状态的质心为

[0073]

x=(m0·

x0+m1·

x1+m2·

x2+m3·

x3)/(m0+m1+m2+m3)

[0074]

其中m0为空机质量,x0为空机质心,m

i

为第i个贮箱内推进剂质量,x

i

为第i个贮箱内推进剂质心,i=1,2,3。

[0075]

(4)计算飞行实时质心。

[0076]

飞行实时质心与推进剂流量、各贮箱内推进剂输送情况相关,发动机工作期间中箱连续输送推进剂,默认前箱先输送推进剂、耗尽后由后箱代替输送。本步计算包含第(2)、(3)步结果。

[0077]

x

t

=(m0·

x0+m

1t

·

x

1t

+m

2t

·

x

2t

+m

3t

·

x

3t

)/(m0+m

1t

+m

2t

+m

3t

)

[0078][0079][0080][0081]

其中,t为飞行时刻,t1为t时刻前箱推进剂累积输送时间,t2为t时刻中箱推进剂累积输送时间,t3为t时刻后箱推进剂累积输送时间;为两种推进剂单位时间的输

送量;x

it

为第i个贮箱内推进剂在t时刻的质心,可应用三维模型或数学模型计算液位高度获得。

[0082]

本步骤计算完毕得到全程质心变化曲线。

[0083]

(5)与质心期望区间进行比对。

[0084]

将所述全程质心变化曲线与预设的质心期望区间进行比对,确定变化趋势。

[0085]

有图2所示的4类趋势,(a)质心靠前、(b)质心靠后、(c)质心先靠前再靠后、(d)质心先靠后再靠前。

[0086]

(6)试算中箱后移对质心的影响。

[0087]

调整前箱、后箱比例,使前箱增大、后箱缩小,中箱关联后移。

[0088]

前箱质量变为m1+δm

甲

,质心变为x1+δx/2;

[0089]

中箱质量不变m2,质心变为x2+δx;

[0090]

后箱质量变为m

3-δm

甲

,质心变为x3+δx/2;

[0091]

其中δx为中箱后移量,δm

甲

为δx长度对应的前后箱推进剂质量变化。

[0092]

按照第(3)步计算全机满载质心,判断满载质心是前移还是后移,然后根据第(5)步结果确定质心前移/后移需求。

[0093]

(7)调整中箱布局、调整前后箱容积分配至合理值。

[0094]

调整贮箱布局时,飞行实时质心曲线并非简单平移,而是呈现非线性变化关系。

[0095]

假设第(6)步中箱后移导致全机质心后移,则:

[0096]

若第(5)步有结果(a)、(c),按某一δx将中箱后移,并按(4)、(5)步迭代优化贮箱布局,直至质心全部落入期望区间,如图3(a);

[0097]

若第(5)步有结果(b)、(d),按某一δx将中箱前移,并按(4)、(5)步迭代优化贮箱布局,直至质心全部落入期望区间,如图3(b)。

[0098]

若第(6)步中箱后移导致全机质心前移,则采取反向移动。

[0099]

(8)调整贮箱无法完全满足要求时优化推进剂输送顺序。

[0100]

若调整贮箱布局情况下,按(4)、(5)步迭代优化,始终无法使质心全部落入期望区间,如图4(a)~(d),则需在优化贮箱布局的基础上设计前后箱的推进剂输送顺序,前后箱交替输送。

[0101]

忽略运载器配平对气动特性、伺服功耗等的影响,实时质心与标称质心构成的图5所示阴影区面积接近最小时,停止贮箱布局优化,开始优化前后箱的推进剂输送顺序。

[0102]

优化时,以交替次数最少为优化目标,以减少动力系统产品动作次数、提高系统工作可靠性。推进剂交替的判据为质心即将到达质心区间边界,例如使用前中箱输送时,当知心即将到达质心后限时则后箱开始输送、前箱停止输送。直至全程质心落入期望区间,图6为其中一种效果示意。

[0103]

本发明未公开技术属本领域技术人员公知常识。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让