一种用于起落架机轮静力试验加载方法以及加载装置与流程

2021-02-13 01:02:04|

2021-02-13 01:02:04| 215|

215| 起点商标网

起点商标网

[0001]

本发明涉及通用试验技术领域,尤其涉及一种用于起落架机轮静力试验加载方法以及加载装置。

背景技术:

[0002]

随着我国航空技术的迅速发展,飞机性能不断提高,对飞机起落架的航空机轮性能也提出了新的更高的要求。为了在飞机试飞前验证机轮的设计和制造强度,需要对机轮进行静力试验,在静力试验机轮加载装置,模拟飞机机轮真实的径向载荷工况和径向-侧向联合载荷工况,验证主机轮及刹车装置结构静强度和刚度是否满足设计要求,验证起落架机轮及刹车装置结构设计和强度设计的合理性,保障起落架机轮及刹车装置的装机使用安全。

[0003]

试验是还原真实工况,尽最大可能的模拟出实际使用工况已成为一种趋势。目前一般通用的机轮静力径向加载试验,只考虑机轮承受设计径向载荷,但是真实起落架着落,机轮除了要求能够承受最大径向载荷,同时还要求其能够在地面灵活性转动,因此,目前的加载装置还达不到试验要求及标准。

[0004]

如现用专利公告号cn103604619a公示的框架式弹射起飞舰载机前起落架静力试验加载装置,其应用于框架式弹射起飞舰载机前的起落架静力试验加载装置,试验条件具有局限性,不能够解决在不同的试验需求条件下,真实模拟的起落架机轮加载的问题

技术实现要素:

[0005]

本发明的目的在于提供一种的用于起落架机轮静力试验加载方法以及加载装置,适用于机轮静力试验径向载荷工况和径向-侧向联合载荷工况的模拟和验证。

[0006]

本发明的技术方案是:一种用于起落架机轮静力试验加载装置包括型架、用于安装起落架机轮的装夹组件、用于对安装在所述装夹组件内的起落架机轮施加径向载荷的垂载组件、用于对安装在所述装夹组件内的起落架机轮施加侧向载荷的侧载组件和用于对安装在所述装夹组件内的起落架机轮施加航向载荷的航载组件;所述垂载组件竖向设置,且所述垂载组件的上端与型架连接,所述垂载组件的下端连接所述装夹组件;所述装夹组件通过连接支架安装于所述型架的对应位置上;

[0007]

所述型架上设有承载组件,所述承载组件位于所述装夹组件的下方;所述侧载组件和所述航载组件均水平设置在所述型架上,其中,所述侧载组件在所述承载组件的两个相对侧均有设置,所述航载组件设置在所述承载组件的一侧且与所述侧载组件互为垂直;

[0008]

所述承载组件的两端均设有加载点,两个所述加载点分别与侧载组件连接,或者,其中的一个加载点与所述航载组件连接。

[0009]

上述方案中,通过调整承载组件在侧载组件和航载组件之间切换,能检测飞机着陆后机轮内部结构是否存在卡滞、机轮能否灵活转动,解决了不同的试验需求条件下难以真实模拟的起落架机轮加载的问题,能更好的还原真实工况,获取试验数据真实有效。且加

载装置的结构不局限机型,适用性更广。

[0010]

优选的,所述承载组件包括侧载接头、摩擦板、承力板、第一滑块、第一导轨和固定板;所述固定板与所述型架连接,所述第一导轨设于所述固定板上,所述第一滑块与所述第一导轨滑动连接;所述承力板与所述第一滑块固连,所述摩擦板叠设于所述承力板的上端;在所述摩擦板和承力板的两端均设有所述侧载接头,所述侧载接头设置在第一滑块沿第一导轨滑动的方向上;所述侧载接头为所述加载点。

[0011]

摩擦板的作用是在进行侧向载荷试验时,与机轮产生摩擦力,模拟真实的起落架机轮加载工况,以获取更为有效的试验数据。通过导轨和滑块的配合结构,有效传递载荷力。

[0012]

为保证加载的平稳、数据传递的有效,且避免跑偏,所述第一导轨在所述固定板上间隔设置有两个,每个所述第一导轨上均配合有两个第一滑块。

[0013]

为保证加载的精准性,所述垂载组件、侧载组件和航载组件均为伺服电动缸或伺服液压缸,其缸筒均与所述型架连接。

[0014]

优选的,所述航载组件通过钢丝绳与所述承载组件连接。钢丝绳能够更好的模拟航向时的状态。

[0015]

优选的,还包括用于采集起落架机轮压缩量的拉线传感器,所述拉线传感器竖向连接在所述型架和安装在所述装夹组件内的起落架机轮之间。通过拉线传感器能够有效感觉机轮的压缩量,利用试验数据有效采集和载荷的有效施加。

[0016]

优选的,所述装夹组件为倒置的u型结构,其内形成用于安装起落架机轮的u型腔。u型结构模拟轮叉双边受力。

[0017]

优选的,所述装夹组件包括加载法兰盘、顶板、侧板、第二导轨、第二滑块和用于安装起落架机轮的机轮法兰盘;所述加载法兰盘的顶部与所述垂载组件连接,所述加载法兰盘的底部连接所述顶板,所述侧板在所述顶板的两端竖向设置,使所述侧板和顶板之间形成倒置的u型结构,其内为所述u型腔;两个所述侧板远离u型腔的外侧壁上均竖向设有所述第二导轨,每个所述第二导轨上均滑动连接所述第二滑块,所述第二滑块与所述连接支架连接;所述机轮法兰盘设于所述侧板临近所述u型腔的内侧壁上。

[0018]

优选的,所述装夹组件为倒置的l型结构,其内形成用于安装起落架机轮的l型腔。l型机构模拟轮叉单边受力。

[0019]

优选的,所述装夹组件包括加载法兰盘、顶板、侧板、第二导轨、第二滑块和用于安装起落架机轮的机轮法兰盘;所述加载法兰盘的顶部与所述垂载组件连接,所述加载法兰盘的底部连接所述顶板,所述侧板在所述顶板的一端竖向设置,使所述侧板和顶板之间形成倒置的l型结构,其内为所述l型腔;所述侧板远离l型腔的外侧壁上竖向设有所述第二导轨,所述第二导轨上滑动连接所述第二滑块,所述第二滑块与所述连接支架连接;所述机轮法兰盘设于所述侧板临近所述l型腔的内侧壁上。

[0020]

上述方案采用可变换的装夹组件能更加真实模拟轮叉起落架的机轮双边加载、半轮叉起落架的半轮叉加载。

[0021]

本发明还提供一种用于起落架机轮静力试验加载方法,利用上述的用于起落架机轮静力试验加载装置进行,包括:

[0022]

步骤一,将起落架机轮安装在装夹组件上,进行径向载荷试验和径-侧向联合载荷

试验前,需摩擦力标定;

[0023]

步骤二,开始径向载荷试验:调整承载组件的方向,使其上一端的加载点与所述航载组件相连,另一端的加载点不连接,将承载组件固定在型架上;通过垂载组件逐级施加径向载荷,并实时采集机轮的压缩量,给航载组件施加计算好的航向载荷检查机轮是否灵活性转动;

[0024]

步骤三,开始径向-侧向联合载荷试验:调整承载组件的方向,是承载组件两端的加载点分别与侧载组件相连,并将承载组件固定在型架上;通过垂载组件施加径向载荷,内侧、外侧载荷通过侧载组件拉动承载组件的摩擦板,使所述摩擦板与机轮轮胎之间产生的摩擦力进行施加;径向-侧向联合载荷工况中径向载荷和侧向载荷为协调加载;

[0025]

步骤四,完成试验。

[0026]

上述方案中,径向载荷工况增加轮灵活性检查方法,能检测飞机着落后机轮内部结构是否存在卡滞、机轮能否灵活转动。径向载荷工况和径-侧向载荷工况增加拉线传感器实时记录机轮压缩量,解决了不同的试验需求条件下难以真实模拟的起落架机轮加载的问题。

[0027]

与相关技术相比,本发明的有益效果为:能够更好的还原真实工况,获取试验数据真实有效;适用于静力试验机轮径向载荷和径-侧向载荷加载试验的模拟和验证,采用可变换的装夹组件模拟轮叉起落架的双边加载、半轮叉起落架的半轮叉加载,增加径向载荷机轮灵活性检查方法,增加径向载荷和径-侧向载荷拉线传感器实时记录机轮压缩量,解决了不同的试验需求条件模拟真实的起落架机轮加载问题,获取试验数据真实有效;用于静力试验机轮加载装置可以同时实现多个工况提高试验效率并大大节约试验成本,操作简单具有很高的适用性和可靠性。

附图说明

[0028]

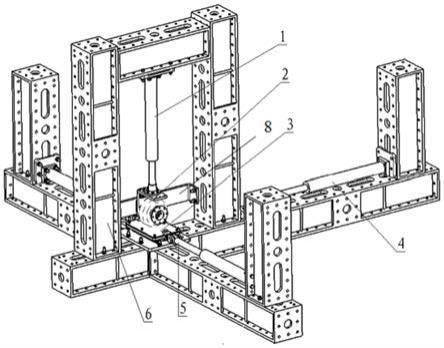

图1为本发明提供的用于起落架机轮静力试验加载装置的结构示意图;

[0029]

图2为静力试验加载装置径向加载示意图;

[0030]

图3为静力试验加载装置径向-侧向联合载荷加载示意图;

[0031]

图4为图1中的承载组件的正视结构示意图;

[0032]

图5为图1中的承载组件的俯视结构示意图;

[0033]

图6为起落架机轮装夹组件的结构示意图;

[0034]

图7为半轮叉起落架机轮装夹组件的结构示意图。

[0035]

附图中:1.垂载组件;2.装夹组件;3.承载组件;4.航载组件;5.侧载组件;6.型架;7.拉线传感器;8.连接支架;2-1加载法兰盘;2-2顶板;2-3加强板;2-4.侧板;2-5.直线导轨;2-6.滑块;2-7.机轮法兰盘;3-1侧载接头;3-2摩擦板;3-3承力板;3-4滑块;3-5导轨;3-6固定板。

具体实施方式

[0036]

以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限

定作用。

[0037]

如图1~3所示,本实施例提供的一种用于起落架机轮静力试验加载装置包括型架6、用于安装起落架机轮的装夹组件2、用于对安装在所述装夹组件2内的起落架机轮施加径向载荷的垂载组件1、用于对安装在所述装夹组件2内的起落架机轮施加侧向载荷的侧载组件5、用于对安装在所述装夹组件2内的起落架机轮施加航向载荷的航载组件4和用于采集起落架机轮压缩量的拉线传感器7。

[0038]

所述垂载组件1竖向设置,且所述垂载组件1的上端与型架6连接,所述垂载组件1的下端连接所述装夹组件2。所述装夹组件2通过连接支架8安装于所述型架6的对应位置上。

[0039]

所述型架6上设有承载组件3,所述承载组件3位于所述装夹组件2的下方。所述侧载组件5和所述航载组件4均水平设置在所述型架6上,其中,所述侧载组件5在所述承载组件3的两个相对侧均有设置,所述航载组件4设置在所述承载组件3的一侧且与所述侧载组件5互为垂直。

[0040]

所述承载组件3的两端均设有加载点,两个所述加载点分别与侧载组件5连接,或者,其中的一个加载点与所述航载组件4连接,另一个加载点不连接。

[0041]

在本实施例中,所述垂载组件1、侧载组件5和航载组件4均为伺服电动缸或伺服液压缸,其缸筒均与所述型架6连接。所述航载组件4通过钢丝绳与所述承载组件3连接。

[0042]

所述拉线传感器7竖向连接在所述型架6和安装在所述装夹组件2内的起落架机轮之间。

[0043]

如图1、4、5所示,所述承载组件3包括侧载接头3-1、摩擦板3-2、承力板3-3、第一滑块3-4、第一导轨3-5和固定板3-6。

[0044]

所述固定板3-6与所述型架6连接,所述第一导轨3-5设于所述固定板3-6上,所述第一滑块3-4与所述第一导轨3-5滑动连接。所述第一导轨3-5保证侧向加载具有良好的导向。所述承力板3-3与所述第一滑块3-4固连,所述摩擦板3-2通过螺钉3-3叠设于所述承力板3-3的上端,使摩擦板3-2与承力板3-3贴合接触。在所述摩擦板3-2和承力板3-3的两端均设有所述侧载接头3-1,所述侧载接头3-1设置在第一滑块3-4沿第一导轨3-5滑动的方向上。所述侧载接头3-1为所述加载点。所述承载组件3通过固定板3-6与型架6采用螺栓固定。

[0045]

当进行径向载荷试验时,调转承载组件3的安装方向,使侧载接头3-1靠近航载组件4。将临近航载组件4的侧载接头3-1通过钢丝绳与航载组件4连接,另一个的侧载接头3-1不连接(如图2所示)。

[0046]

当进行径向-侧向联合载荷试验时,再次调转承载组件3的安装方向,使侧载接头3-1靠近侧载组件5。将两侧的侧载接头3-1分别与对应的所述侧载组件5连接(如图3所示)。

[0047]

所述第一导轨3-5在所述固定板3-6上间隔设置有两个,每个所述第一导轨3-5上均配合有两个第一滑块3-4。

[0048]

所述承载组件3径向载荷通过垂载组件1和装夹组件2上的机轮施加,内侧、外侧载荷是通过侧载组件5的侧载接头3-1拉动承载组件3的摩擦板3-2使摩擦板3-2与机轮轮胎之间产生的摩擦力从而施加。

[0049]

如图6所示,在一种实施例中,所述装夹组件2为倒置的u型结构,其内形成用于安装起落架机轮的u型腔,模拟起落架的轮叉,实现轮叉机轮双边加载的真实工况。

[0050]

所述装夹组件2包括加载法兰盘2-1、顶板2-2、侧板2-4、第二导轨2-5、第二滑块2-6和用于安装起落架机轮的机轮法兰盘2-7。所述加载法兰盘2-1的顶部与所述垂载组件1连接,所述加载法兰盘2-1的底部连接所述顶板2-2,所述侧板2-4在所述顶板2-2的两端竖向设置,使所述侧板2-4和顶板2-2之间形成倒置的u型结构,其内为所述u型腔。

[0051]

两个所述侧板2-4远离u型腔的外侧壁上均竖向设有所述第二导轨2-5,每个所述第二导轨2-5上均滑动连接所述第二滑块2-6,所述第二滑块2-6与所述连接支架8通过螺栓相连,所述连接支架8通过螺栓与所述型架6连接。两个侧板2-4上的第二导轨2-5让径向加载具有良好的导向。

[0052]

所述机轮法兰盘2-7设于所述侧板2-4临近所述u型腔的内侧壁上。用于试验加载的起落架机轮则安装在所述机轮法兰盘2-7上。

[0053]

如图7所示,在另一种实施例中,所述装夹组件2为倒置的l型结构,其内形成用于安装起落架机轮的l型腔。所述装夹组件2包括加载法兰盘2-1、顶板2-2、加强板2-3、侧板2-4、第二导轨2-5、第二滑块2-6和用于安装起落架机轮的机轮法兰盘2-7。所述加载法兰盘2-1的顶部与所述垂载组件1连接,所述加载法兰盘2-1的底部连接所述顶板2-2,所述侧板2-4在所述顶板2-2的一端竖向设置,使所述侧板2-4和顶板2-2之间形成倒置的l型结构,其内为所述l型腔。

[0054]

所述加强板2-3连接于所述顶板2-2和侧板2-4之间,对顶板2-2和侧板2-4的连接结构起加强作用。

[0055]

所述侧板2-4远离l型腔的外侧壁上竖向设有所述第二导轨2-5,所述第二导轨2-5上滑动连接所述第二滑块2-6,所述第二滑块2-6与所述连接支架8通过螺栓相连,所述连接支架8通过螺栓与所述型架6连接。所述机轮法兰盘2-7设于所述侧板2-4临近所述l型腔的内侧壁上。

[0056]

径向加载试验和径-侧向载荷试验以半轮叉起落架机轮为例。

[0057]

如图2所示,半轮叉静力试验机轮径向加载试验,垂载组件1、承载组件3、航载组件4安装在型架6上,径向载荷和航向载荷是由两条伺服缸施加。垂载组件1的伺服缸的接头与2-1加载法兰盘与装夹组件2相连,承载组件3的侧载接头3-1与航载组件4通过钢丝绳相连。

[0058]

如图3所示,半轮叉机轮径向-侧向联合载荷加载,垂载组件1、承载组件3、侧载组件4安装在型架6,径向载荷和内外侧向载荷是由三条伺服缸施加,垂载组件1的伺服缸的接头与2-1加载法兰盘与装夹组件2相连,承载组件3的通过两个侧载接头3-1与侧载组件4相连。

[0059]

基于上述装置的机械结构和工作原理的叙述,具体实施步骤如下:

[0060]

s1.根据试验件及静力试验要求,判断起落架轮叉是轮叉还是单轮叉,轮叉机轮装夹组件采用顶板和侧板形成的倒“u”结构,模拟起落架的双边加载真实工况;两侧板侧2-4板上置两条第一导轨2-5让径向加载具有良好导向。布置设计安装型架工装。半轮叉机轮径向-侧向联合载荷加载,垂载组件1、承载组件3、侧载组件4安装在型架6,径向载荷和内外侧向载荷是由三条伺服缸施加,垂载组件1的伺服缸的接头与2-1加载法兰盘与装夹组件2相连,承载组件3的通过两个侧载接头3-1与侧载组件4相连。

[0061]

s2.安装试验型架和调试安装伺服缸,为了保证加载准确性,现场试验人员在试验前用水平仪测量伺服缸垂直度和水平度,并调整在控制范围。

[0062]

s3.开始径向载荷试验和径-侧向联合载荷试验前,需摩擦力标定。径向载荷直接通过径向加载缸施加,侧向载荷是通过侧载组件5拉动承载组件3使摩擦板3-2与机轮之间产生摩擦力从而施加的。但施加侧向载荷时,承载组件3与固定板3-6之间存在两组滚珠导轨,也会存在反方向摩擦力f,故试验前对承载组件3中第一导轨3-5的摩擦力进行标定。

[0063]

s4.开始径向载荷试验。调整承载组件3使承载组件3的侧载接头3-1与航载组件4相连并固定在型架6上,垂载组件1通过伺服缸给机轮施加的逐级施加径向载荷,拉线传感器7实时采集轮胎压缩量,加载到80%、90%、100%在载荷时,航载组件4施加计算好的航向载荷检查机轮是否灵活性转动。

[0064]

s5.开始径向-侧向联合载荷试验。调整承载组件使承载组件3的侧载接头3-1与侧载组件5相连并固定在型架6上,径向载荷通过垂载组件1的伺服缸施加,内侧外侧载荷是通过侧载组件5拉动承载组件3的摩擦板3-2使摩擦板3-2与机轮轮胎之间产生的摩擦力从而施加。径向-侧向联合载荷工况中径向载荷和侧向载荷是协调加载的。

[0065]

s6.完成试验。

[0066]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 法兰盘

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让