车身结构及车身的制造方法与流程

2021-02-07 15:02:52|

2021-02-07 15:02:52| 236|

236| 起点商标网

起点商标网

[0001]

本发明涉及一种将底板部件与侧门槛部件接合的车身结构以及车身的制造方法。

背景技术:

[0002]

作为将底板面板和侧门槛接合的结构,已知专利文献1中记载的结构。专利文献1的结构中,底板面板和侧门槛都由金属构成,两者通过焊接接合。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本特开2013-163465号公报

[0006]

专利文献1的结构是金属彼此之间的接合,因此,可以应用焊接这一方法,但在底板面板的与侧门槛的接合部分由树脂构成的情况下,不能应用焊接的接合方法。因此,在金属制的侧门槛和树脂制的底板面板接合时,需要增大接合面积,提高接合部周边的刚性。

技术实现要素:

[0007]

于是,本发明的目的是进一步增大金属制的侧门槛(side sill)部件和树脂制的底板部件之间的接合面积,提高接合部周边的刚性。

[0008]

本发明的一方面所涉及的车身结构中,树脂制的底板部件具备在车宽方向端部向上侧或下侧弯曲而形成的凸缘部,金属制的侧门槛部件具备从边缘部朝向底板部件突出的凸部。底板部件的凸缘部和侧门槛部件的凸部的顶部接合固定。

[0009]

根据本发明,可以使金属制的侧门槛部件和树脂制的底板部件之间的接合面积更大,从而提高接合部周边的刚性。

附图说明

[0010]

图1是表示第一实施方式的车身结构的立体图。

[0011]

图2是图1的a-a剖面图。

[0012]

图3是表示第二实施方式的与图2对应的剖面图。

[0013]

图4是表示第三实施方式的与图2对应的剖面图。

[0014]

图5是表示第四实施方式的放大图2的b部的剖面图。

[0015]

图6是表示第五实施方式的与图2对应的剖面图。

[0016]

图7是表示第六实施方式的与图2对应的剖面图。

[0017]

图8是表示第七实施方式的底板面板侧部的纤维增强材料的取向的立体图。

[0018]

图9是表示第八实施方式的与图2对应的剖面图。

[0019]

图10是表示图1的车身结构中的车宽方向左侧的侧门槛周边的立体图。

[0020]

图11是包括与图10的b-b剖面结构对应的部分的成形模具、第九实施方式的成形前的剖面图。

[0021]

图12是表示相对于图11成形后的状态的剖面图。

[0022]

图13是相对图11,分别对上模具和滑动模具安装加热器的第十实施方式的剖面图。

[0023]

图14是代替设置图13中的加热器,通过加热装置预先加热树脂的第十一实施方式的剖面图。

[0024]

图15是相对图11,在侧门槛内板的倾斜壁的上部形成朝着车宽方向内侧突出的突起的第十二实施方式的横剖面图。

[0025]

图16是将侧门槛外板和侧门槛内板接合的结构的第十三实施方式的剖面图。

具体实施方式

[0026]

下面,基于附图对本发明的实施方式进行说明。

[0027]

[第一实施方式]

[0028]

参照图1,说明第一实施方式所涉及的车身结构。图1表示了汽车的车身结构,图中的箭头fr所示的方向是车身前方,箭头up所示的方向是车身上方,箭头lh所示的方向是车身左侧。

[0029]

车身1具有左右的车身侧面板3、底板面板5和车顶面板7,在被这些各面板3、5、7包围的内部形成车室9。在车室9的前方,以仪表板11为界形成电机(发动机)室13。车身侧面板3具备位于车身下部的侧门槛15、位于车身上部的车顶侧轨道17、位于车身前部的前柱19、位于车身后部的后柱21、位于车身前后方向中央的中柱23。

[0030]

侧门槛15和车顶侧轨道17在车身前后方向延伸。前柱19、后柱21及中心柱23在车身上下方向延伸。前柱19、后柱21和中柱23分别连接在侧门槛15和车顶侧轨道17的前端部之间、后端部之间以及中央部之间。侧门槛15与底板面板5接合固定,车顶侧轨道17与车顶面板7接合固定。

[0031]

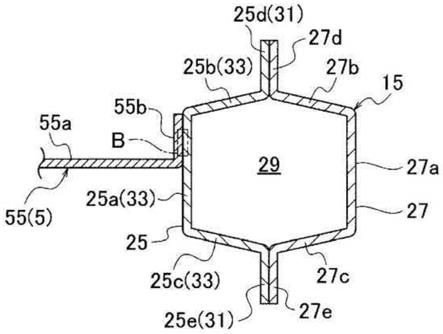

如图1的a-a剖面图的图2所示,侧门槛15由作为侧门槛部件的侧门槛内板25和作为第二侧门槛部件的侧门槛外板27构成,冲压钢板、铝等金属制的面板而形成。侧门槛内板25位于侧门槛外板27的车宽方向内侧,侧门槛外板27位于侧门槛内板25的车宽方向外侧。

[0032]

侧门槛内板25具备:作为沿上下方向延伸的顶部的侧壁25a、作为从侧壁25a的上端向车宽方向外侧的稍斜上方弯曲的上面部的上壁25b、从侧壁25a的下端朝向车宽方向外侧的稍斜下方弯曲的下面部的下壁25c。从上壁25b的与侧壁25a相反侧的端部,形成向上方弯曲的上凸缘25d,从下壁25c的与侧壁25a相反侧的端部形成向下方弯曲的下凸缘25e。

[0033]

侧门槛外板27具备:沿上下方向延伸的侧壁27a、从侧壁27a的上端朝向车宽方向内侧的稍斜上方弯曲的上壁27b、从侧壁27a的下端朝向车宽方向内侧的稍斜下方弯曲的下壁27c。从上壁27b的与侧壁27a相反侧的端部形成向上方弯曲的上凸缘27d,从下壁27c的与侧壁27a相反侧的端部形成向下方弯曲的下凸缘27e。通过将上凸缘25d、27d彼此之间以及下凸缘25e、27e彼此之间通过焊接分别接合固定,形成侧门槛15。在侧门槛15的内部形成封闭截面部29。

[0034]

底板面板5具备作为与侧门槛15连接的底板部件的底板面板侧部55。底板面板侧部55是例如在聚酰胺等热塑性树脂中混入碳纤维等纤维增强材料的复合材料。底板面板侧部55也不一定混入纤维增强材料。底板面板侧部55具备基本上作为水平面形成的底壁55a、从底壁55a的车宽方向端部向上侧以大致90度的角度弯曲而形成的凸缘部55b。

[0035]

将凸缘部55b安装在侧门槛内板25的侧壁25a的上部。底板面板侧部55在以树脂与侧门槛内板25一体成形时,凸缘部55b与侧门槛15的侧壁25a接合并贴紧。另外,凸缘部55b不仅限于侧壁25a的上部,也可以安装在侧壁25a的上下方向的中央或下部,也可以安装在侧壁25a的整体上。凸缘部55b也可以从底壁55a向下侧弯曲。即,侧门槛内板25在车宽方向端部具有向上侧或下侧弯曲而形成的凸缘部。

[0036]

在侧门槛内板25,上凸缘25d和下凸缘25e构成边缘部31,形成有从边缘部31朝向底板面板侧部55突出的凸部33。凸部33由侧壁25a、上壁25b以及下壁25c构成。上壁25b和下壁25c构成连接边缘部31和顶部25a的中间部。

[0037]

本实施方式具有:具备在车宽方向端部向上侧或下侧弯曲的凸缘部55b的树脂制的底板面板侧部55、由树脂制的底板面板侧部55和凸缘部55b接合的金属制的侧门槛内板25。侧门槛内板25具备边缘部31、顶部25a以及连接边缘部31和顶部25a的上壁25b以及下壁25c。顶部25a和上壁25b及下壁25c形成从边缘部31朝向底板面板侧部55突出的凸部33。底板面板侧部55的凸缘部55b与凸部33的侧壁25a接合。

[0038]

在该情况下,使底板面板侧部55的凸缘部55b抵接在侧门槛内板25的凸部33的侧壁25a而接合。通过凸缘部55b,能够更宽地确保底板面板侧部55和侧门槛内板25之间的接合面积,提高接合强度。

[0039]

如果将接合固定在侧门槛内板25的凸缘部55b作为侧门槛15的一部分,则侧门槛15的车宽方向的厚度成为增加了凸缘部55b的厚度的厚度,侧门槛15的截面形状变大。由此,能够提高侧门槛内板25和底板面板侧部55的接合部周边即侧门槛15的刚性。侧门槛15的车宽方向的厚度变厚,由此,特别是对来自车辆侧方的碰撞负荷(以后,作为侧撞负荷),刚性提高。

[0040]

[第二实施方式]

[0041]

图3表示了第二实施方式的车身结构。第二实施方式与第一实施方式相比,底板面板侧部55a的形状不同。侧门槛15与第一实施方式相同。底板面板侧部55a与第一实施方式的底板面板侧部55同样地具备底壁55a及凸缘部55ab。

[0042]

凸缘部55ab具备从底壁55a的车宽方向端部向上侧以大致90度的角度弯曲而形成的底板侧壁55ab1。凸缘部55ab进一步具备从底板侧壁55ab1的上端向车宽方向外侧的稍斜上方弯曲延伸的底板上壁55ab2以及从底板上壁55ab2的与底板侧壁55ab1相反侧的端部向上方弯曲延伸的底板端壁55ab3。

[0043]

底板侧壁55ab1与侧门槛内板25的侧壁25a的上部接合。底板上壁55ab2与凸部33的上壁25b重叠接合。底板端壁55ab3与上凸缘25d接合。底板面板侧部55a与图2的底板面板侧部55相同,相对于侧门槛内板25以含有树脂的材料一体成形。另外,也可以没有底板端壁55ab3。

[0044]

在第二实施方式中,连接边缘部31和顶部25a的中间部由车身上方的上壁25b和车身下方的下壁25c构成。凸缘部55ab向上侧弯曲而形成,且底板上壁55ab2与上壁25b接合。在这种情况下,由于将根据侧门槛内板25的形状形成的底板上壁55ab2和底板端壁55ab3分别接合在上壁25b和上凸缘25d上,所以接合面积进一步扩大,接合强度进一步提高。也提高了相对于侧撞负荷的刚性。由于是将底板上壁55ab2放置在侧门槛内板25的上壁25b上的状态,所以提高了侧门槛内板25和底板面板侧部55a的上下方向的接合力。

[0045]

[第三实施方式]

[0046]

图4表示第三实施方式的车身结构。第三实施方式与第一实施方式相比,侧门槛内板25b的形状不同。侧门槛内板25b中,侧壁25a在上部具有倾斜壁25f。倾斜壁25f倾斜,使得上部比下部更靠车宽方向外侧(图4中的右侧)。与倾斜壁25f对应,底板面板侧部55b的凸缘部55bb倾斜,以使上部比下部更靠车宽方向外侧。

[0047]

底板面板侧部55b与图2的底板面板侧部55相同,相对于侧门槛内板25b以含有树脂的材料一体成形。另外,尽管图4中所示的侧门槛内板25b的上壁25b和下壁25c、侧门槛外板27的上壁27b和下壁27c都是水平的,但是,也可以如图2中的侧门槛内板25那样倾斜。在图4的底板面板侧部55b中,凸缘部55bb也可以具备如图3的底板面板侧部55a的底板上壁55ab2以及底板端壁55ab3那样的底板上壁和底板端壁。

[0048]

在第三实施方式中,接合凸缘部55bb的侧壁25a具备相对于垂直方向倾斜的倾斜壁25f。在这种情况下,在图4中向上下方向加压供给成形模具内的树脂时,上下方向的加压力容易作用于凸缘部55b和倾斜壁25f之间的接合方向。因此,底板面板侧55与侧门槛内板25的接合强度更高。由于使侧壁25a的一部分沿车宽方向外侧倾斜而形成倾斜壁25f,所以,与图2、图3相比,车室9的空间变宽。

[0049]

[第四实施方式]

[0050]

图5表示第四实施方式。图5是例如图2的扩大b部后的剖面图,在侧门槛内板25的侧壁25a的底板面板侧部55a侧的表面形成有凹部25a1。由此,侧壁25a的底板面板侧部55a侧的表面成为凹凸面。在凹部25a1,在将底板面板侧部55a一体成形时,包含树脂的材料进入,在凸缘部55b上形成树脂凸部55b1。侧壁25a的凹凸面可以例如通过水力喷射、化学转化处理、激光、熔射等进行加工。

[0051]

在第四实施方式中,在接合底板面板侧部55a的侧门槛内板25的表面形成了比凸部33小的凹凸结构。因此,侧门槛内板25和底板面板侧部55a的接合面积变大,接合强度进一步提高。

[0052]

[第五实施方式]

[0053]

图6表示第五实施方式的车身结构。第五实施方式与图3所示的第二实施方式相比,使底板面板侧部55a的板厚发生变化。具体而言,底板面板侧部55a使接合在侧门槛内板25的角部25g、25h的部分的板厚比其他部分的板厚厚,形成厚壁部55e、55f。角部25g是侧壁25a和上壁25b的边界部,角部25h是上壁25b和上凸缘25d的边界部。

[0054]

在第五实施方式中,接合在侧门槛内板25的角部25g、25h的底板面板侧部55a的部分的板厚比接合在包括侧门槛内板25的侧壁25a和上壁25b的平坦部的底板面板侧部55a的部分的板厚厚。因此,例如,在接受侧撞负荷时,角部25g、25h的弯曲形状不容易变化,能够有助于提高刚性。

[0055]

[第六实施方式]

[0056]

图7表示第六实施方式的车身结构。在第六实施方式中,相对于图3所示的第二实施方式,在侧门槛内板25e的上凸缘25d形成朝着车宽方向内侧(图7中的左侧)突出的突起25i。突起25i形成在沿上方远离上壁25b的位置。突起25i可以作为与侧门槛内板25e不同的部件通过焊接等固定,也可以通过冲压成形与侧门槛内板25e形成一体。底板面板侧部55a与图3所示相同,在突起25i与上壁25b之间形成底板端壁55ab3。

[0057]

第六实施方式的侧门槛内板25e在上壁25b的上方具有从上凸缘25d向底板面板侧部55a的一侧突出的比凸部33小的突起25i,凸缘部55ab的车宽方向端部位于比突起25i更靠凸部33的一侧。在这种情况下,底板面板侧部55a以使底板上壁55ab2和底板端壁55ab3在侧门槛内板25e的上壁25b和突起25i之间在上下方向被夹持的方式而固定。因此,提高了侧门槛内板25e与底板面板侧部55a的接合强度。

[0058]

[第七实施方式]

[0059]

图8表示第七实施方式。第七实施方式例如在图3所示的第二实施方式的底板面板侧部55a中,使树脂中含有的碳纤维等纤维增强材料35、36的取向为一定。具体地,在凸缘部55ab的底板侧壁55ab1,使纤维增强材料35与底板侧壁55ab1的表面大致平行,且沿着垂直方向(车身的上下方向)取向。在凸缘部55ab的底板上壁55ab2,使纤维增强材料36与底板上壁55ab2的表面大致平行,且沿着车宽方向取向。纤维增强材料35和纤维增强材料36可以相互连接。另外,在图8中,省略了底壁55a和底板端壁55ab3的纤维增强材料,并且也省略了侧门槛外板27。

[0060]

这样,纤维增强材料35、36在一个面朝向一定方向取向,且以与车身前后方向交叉的方式正交。在这种情况下,例如,当车身受到侧撞负荷f1时,若产生侧门槛内板25沿着上下方向弯曲的变形负荷,则以相对于车身前后方向正交的方向为长度方向的纤维增强材料35、36对抗,确保刚性。

[0061]

当纤维增强材料35、36的取向分别为一定时,在底板侧壁55ab1和底板上壁55ab2中,可以使纤维增强材料35和36在车身前后方向分别取向。在这种情况下,例如,当车身从前后方向受到冲击负荷f2,产生侧门槛内板25沿车身前后方向弯曲的变形负荷时,将车身前后方向作为长度方向的纤维强化材料对抗,确保刚性。

[0062]

另外,在将纤维增强材料在一定方向取向时,不限于如上所述与车身前后方向正交的方向或车身前后方向。例如,也可以是相对于车身前后方向倾斜的方向。

[0063]

第七实施方式的树脂制的底板面板侧部55a还包含在一个面朝向一定方向的纤维增强材料35、36。因此,纤维增强材料35、36确保了侧门槛15受到冲击负荷时的刚性,抑制了变形。

[0064]

[第八实施方式]

[0065]

图9表示第八实施方式。在第八实施方式中,例如在具有图3所示的第二实施方式的底板面板侧部55a的结构中,在与侧门槛内板25的凸部33相对的部位的侧门槛外板27中,一体成形作为树脂部件的肋37。肋37分别紧贴在侧门槛外板27的侧壁27a、上壁27b和下壁27c的内表面。肋37在图9中与纸面正交的方向上具有一定的板厚,在图9中与纸面正交的方向上隔开间隔设置有多个。

[0066]

将一体成形底板面板侧部55a的侧门槛内板25和一体成形肋37的侧门槛外板27分别焊接各自的上凸缘25d、27d彼此之间、下凸缘25e、27e彼此之间而接合。由此,底板面板侧部55a和侧门槛15一体化。另外,形成肋37的树脂材料可以与形成面板侧部55a的树脂相同,也可以是不同的材料。

[0067]

第八实施方式还具备:在与侧门槛内板25的底板面板侧部55a不同的车宽方向的一侧接合,与侧门槛内板25之间形成封闭截面部29的侧门槛外板27、配置在侧门槛外板27的与凸部33相对的部位的肋37。由此,侧门槛外板27通过肋37而加强,从而提高了刚性。在

这种情况下,侧门槛内板25与底板面板侧部55a接合到凸部33被加强而协作,特别是相对于侧撞负荷更能确保刚性。

[0068]

[第九实施方式]

[0069]

接下来,作为一个例子,将在图4所示的侧门槛内板25b上一体成形底板面板侧部55b时的车身的制造方法作为第九实施方式进行说明。

[0070]

图10表示车宽方向左侧的侧门槛15的周边,与图1的车身前后方向相反。图11是包括与图10的b-b剖面结构对应的部分的成形模具、在成形途中的剖面图。图11中,为了形成底板面板侧部55b,表示成形前投入的固体状态的树脂39。树脂39是例如在聚酰胺等热塑性树脂中混入碳纤维等纤维增强材料的复合材料,相当于包含树脂的材料。

[0071]

如图10、图11所示,在底板面板侧部55b的车宽方向内侧(图11中的右侧)设置有与侧门槛内板25b相同的金属制的面板材料41以及焊接固定在面板材料41的下面的截面帽形状的加强材料43。面板材料41和加强材料43沿着车身前后方向延伸。

[0072]

在面板材料41和加强材料43的车宽方向内侧形成有底板面板中央部56b。底板面板中央部56b与底板面板侧部55b同样由包含树脂的材料构成。如图10所示,在面板中央部56b的进一步的车宽方向内侧,形成有与侧门槛内板25b相同的金属制的中心通道部件45。

[0073]

中心通道部件45位于车宽方向中央,沿车身前后方向延伸。面板材料41和加强材料43也在车宽方向右侧形成以中心通道部件45为中心的左右对称形状。具有底板面板侧部55b和底板面板中央部56b的底板面板5以中心通道部件45为中心呈左右对称形状。

[0074]

成形模具包括下模具47、上模具49和滑动模具51。上模具49从图11所示的位置向下模具47下降。滑动模具51从图11所示的位置向右移动到下模具47。图11所示的成形模具是以中心通道部件45为中心左右大致对称的形状,省略了包含中央通道部件45的车宽方向右侧。

[0075]

此外,如图10所示,除了包括在底板面板5的底板面板侧部55b和底板面板中央部56b之外,构成仪表板11的树脂面板部11a、11b也通过包含树脂的材料一体成形。在树脂面板部11a、11b与底板面板侧部55b以及底板面板中央部56b之间,设置有金属制的前面板材料53、57。前面板材料53使车宽方向两侧分别焊接在侧门槛15、面板材料41和加强材料43上,前面板材料57使车宽方向两侧分别焊接在面板材料41和加强材料43和中心通道部件45上。

[0076]

如图11所示,下模具47在与车宽方向外侧端部对应的角部具备切口部47a。切口部47a具备底面47a1和外侧面47a2。在切口部47a配置有侧门槛内板25b。此时,使侧门槛内板25b的下壁25c抵接于底面47a1,使侧壁25a抵接于外侧面47a2。

[0077]

下模具47在与切口部47a的车宽方向内侧对应的位置形成从上端面47b向下方凹陷的凹部47c。在凹部47c收纳配置加强材料43。在加强材料43,预先通过焊接将面板材料41固定。加强材料43包括底部壁43a、左右的侧壁43b、从侧部壁43b的上端朝向左右两侧突出的凸缘43c。将面板材料41焊接固定在凸缘43c上。

[0078]

凹部47c具有底面47c1和左右的侧面47c2,形成从左右的侧面47c2的上端朝向上方突出的突出部47d。在使加强材料43的底部壁43a与凹部47c的底面47c1抵接的状态下,凸缘43c的侧部壁43b侧的下表面与突出部47d的上端抵接。此时,在凸缘43c的前端侧的下表面和下模具47的上端面47b之间形成间隙48。在成形时,包含成为底板面板侧部55b和底板

面板中央部56b的一部分的树脂的材料分别进入左右的各个间隙48。

[0079]

上模具49包括与下模具47的上端面47b相对的下端面49a、从下端面49a的与车宽方向外侧对应的部位的侧缘上升的倾斜侧面49b、从倾斜侧面49b的上端朝向与车宽方向外侧对应的一侧延伸的缘部下端面49c。倾斜侧表面49b倾斜,以使其与侧门槛内板25b的倾斜壁25f平行。虽然未图示,但上模具49具备从与车身前后方向的两端对应的各端部朝向下方突出的前突出部和后突出部。前突出部和后突出部在合模时与下模具47的上端面47b抵接。由此,在合模时,通过下模具47、上模具49以及左右的滑动模具51形成成形空间。

[0080]

滑动模具51插入到由侧门槛内板25b的侧壁25a、上壁25b、下壁25c以及倾斜壁25f包围的空间。滑动模具51分别具备与上述各壁25a、25b、25c、25f抵接的壁部51a、51b、51c、51f。

[0081]

如图11所示,在下模具47的切口部47a配置侧门槛内板25b,在下模具47的凹部47c配置与面板材料41一体的加强材料43。进而,将多个树脂39配置在底板面板侧部55b以及底板面板中央部56b等树脂成形位置的下模具47的上端面47b。

[0082]

在将侧门槛内板25b、面板材料41和加强材料43等金属部件配置在下模具47之后,使滑动模具51滑动移动,如图12所示,插入到侧门槛内板25b的内部。在该状态下,如图12所示,使上模具49下降并进行加压成形。在加压成形时,上模具49的下端面49a与面板材料41、前面板材料53、57以及中心通道部件45抵接,缘部下端面49c与侧门槛内板25b的上壁25b抵接。进而,上模具49的未图示的前突出部和后突出部与下模具47的上端面47b抵接。

[0083]

由此,底板面板侧部55b的车宽方向外侧与侧门槛内板25b接合而一体成形,车宽方向内侧与面板材料41及加强材料43接合而一体成形。底板面板中央部56b的车宽方向外侧与面板材料41及加强材料43接合而一体成形,车宽方向内侧与中心通道部件45接合而一体成形。

[0084]

第九实施方式包括将由金属构成的侧门槛内板25b配置在模具内的部件配置工序和将树脂39供给到模具内的树脂供给工序。进而,具有通过对模具内的树脂39进行加压,成形为具备凸缘部55bb的底板面板侧部55b,并且,将凸缘部55bb接合到侧门槛内板25b的加压成形工序。在加压成形工序中当成形底板面板侧部55b时,对在车宽方向端部,从底壁55a朝向上侧弯曲而形成的凸缘部55bb进行成形。

[0085]

在这种情况下,可以同时进行底板面板侧部55b的成形和底板面板侧部55b向侧门槛内板25b、面板材料41以及加强材料43的接合。由此,可以简化制造工序,实现成本降低。此时,底板面板侧部55b以凸缘部55bb抵接倾斜壁25f的方式而接合。因此,通过凸缘部55bb,可以更宽地确保底板面板侧部55b和侧门槛内板25b之间的接合面积,提高贴合性,并提高接合强度。

[0086]

如果将接合在侧门槛内板25b的凸缘部55bb作为侧门槛15的一部分,则侧门槛15的车宽方向的厚度加上凸缘部55bb的板厚而变厚,侧门槛15的截面形状变大。由此,能够提高与侧门槛内板25b和底板面板侧部55b的接合部周边对应的侧门槛15的刚性。特别是侧门槛15的车宽方向的厚度变厚,由此,相对于侧撞负荷,刚性提高。

[0087]

此外,可以同时进行底板面板中央部56b的成形和底板面板中央部56b向面板材料41及加强材料43和中央通道部件45的接合。由此,可以简化制造工序,实现成本降低。

[0088]

在图11和图12所示的例子中,底板面板侧部55b的凸缘部55bb接合在侧门槛内板

25b的倾斜壁25f上。也就是说,本实施方式的侧门槛内板25b具备从边缘部31朝向底板面板侧部55b突出的凸部33。位于接合凸缘部55bb的凸部33的、从边缘部31远离底板面板侧部55b一侧的顶部25a具备相对于垂直方向倾斜的倾斜壁25f。在加压成形工序中,对倾斜壁25f施加上下方向的加压力。

[0089]

在这种情况下,当如图12所示那样进行加压成形时,可以在上模具49的倾斜侧面49b和滑动模具51的倾斜壁部51f之间,施加沿将凸缘部55bb按压到侧门槛内板25b的倾斜壁25f上的方向的加压力。由此,可以提高凸缘部55bb和侧门槛内板25b的贴紧力。为了更可靠地施加加压力,优选倾斜壁25f的倾斜角度相对于垂直方向为10度以上。

[0090]

[第十实施方式]

[0091]

图13相对于图11,将加热器59、61分别安装到上模具49和滑动模具51上。作为加热器59、61,例如将用于模具加热的加热器埋入上模具49和滑动模具51的内部。加热器59、61设置在与底板面板侧部55b的凸缘部55bb和侧门槛内板25b的倾斜壁25f的接合部对应的位置。即,加热器59配置在与上模具49的倾斜侧表面49b对应的位置,加热器61配置在与滑动模具51的壁部51f对应的位置。加压成形时对加热器59、61通电,从而加热上模具49及滑动模具51。

[0092]

第十实施方式包括用加热器59、61加热与侧门槛内板25b和底板面板侧部55b的接合部相对应的位置的上模具49和滑动模具51的模具加热工序。在这种情况下,在使上模具49下降并进行加压成形的合模时,将侧门槛内板25b和底板面板侧部55b的接合部加热。由此,与侧门槛内板25b和底板面板侧部55b的接合部对应的部位的树脂的流动性提高,接合部的侧门槛内板25b和底板面板侧部55b的贴合性提高。

[0093]

另外,对加热器59、61的通电时期作为在加压成形工序的前工序例如将侧门槛内板25b、面板材料41及加强材料43配置于下模具47的部件配置工序之后,通过在加压前预先加热上模具49及滑动模具51,树脂的流动性提高。

[0094]

[第十一实施方式]

[0095]

图14代替设置图13中的加热器59、61,通过加热器等加热装置63预先加热固体状态的树脂39。将通过加热装置63加热后的树脂39供给到成形底板面板侧部55b和底板面板中央部56b的位置等的树脂成形位置的下模具47的上端面47b。即,第十一实施方式包括预先加热供给到模具内之前的树脂39的树脂加热工序。由此,与侧门槛内板25b和底板面板侧部55b的接合部对应的部位的树脂的流动性提高,接合部的侧门槛内板25b和底板面板侧部55b的贴合性提高。

[0096]

[第十二实施方式]

[0097]

图15相对于图11,在侧门槛内板25b的倾斜壁25f的上部形成朝向车宽方向内侧突出的突起25j。突起25j作为与侧门槛内板25e不同的部件可以通过焊接等固定,也可以通过冲压成形与侧门槛内板25b一体地形成。

[0098]

第十二实施方式中的树脂39的供给量在成形底板面板侧部55b的凸缘部55bb的位置,使凸缘部55bb的车宽方向的厚度与突起25j的距倾斜壁25f的高度大致相同。

[0099]

在第十二实施方式中,侧门槛内板25b在与凸缘部55bb的前端对应的位置,具备向底板面板侧部55b侧突出的突起25j。树脂供给工序将凸缘部55bb在车宽方向上的厚度与突起25j的向底板面板侧部55b侧的突出高度相同的量的树脂39供给到模具内。此时,通过设

置突起25j,能够抑制在加压成形时树脂向树脂成形空间的外部流出。通过使凸缘部55bb的厚度与突起25j的突出高度相同,可以在加压成形时高效地施加使树脂紧贴侧门槛内板25b的力。

[0100]

[第十三实施方式]

[0101]

在第十三实施方式中,如图16所示,与图9所示的实施方式相同的使底板面板侧部55a与侧门槛内板25一体成形,另一方面,与图9所示的实施方式相同的使肋37与侧门槛外板27一体成形。然后,分别焊接上凸缘25d、27d彼此之间、下凸缘25e、27e彼此之间,将侧门槛内板25和侧门槛外板27接合而一体化。在这种情况下,在通过焊接将侧门槛内板25和侧门槛外板27接合之前,将底板面板侧部55a一体成形在侧门槛内板25上。

[0102]

在第十三实施方式中,具备将金属制的侧门槛外板27接合在与侧门槛内板25的底板面板侧部55a不同的车宽方向的一侧的侧门槛部件接合工序。在侧门槛内板25和侧门槛外板27之间形成封闭截面部29。由此,侧门槛15特别相对于侧撞负荷确保了刚性。此时,由于使肋37与侧门槛外板27一体成形,因此,刚性进一步提高。

[0103]

在第十三实施方式的侧门槛部件接合工序中,通过焊接将接合了底板面板侧部55a的状态的侧门槛内板25和接合了肋37的侧门槛外板27接合。在这种情况下,在利用焊接将侧门槛内板25和侧门槛外板27接合之前,通过将底板面板侧部55a与侧门槛内板25一体成形,能够更高精度地高效地进行成形作业。在通过焊接接合了侧门槛外板27的状态下的侧门槛内板25上,使底板面板侧部55a一体成形的情况下,由于需要将与侧门槛内板25一体的侧门槛外板27配置到模具,所以成形模具变得大型化,导致成形品的精度恶化。

[0104]

以上,对本发明的实施方式进行了说明,但这些实施方式只是为了便于理解本发明而记载的单纯的示例,本发明并不限定于该实施方式。本发明的技术范围不限于上述实施方式中公开的具体技术事项,还包括可从中容易导出的各种变形、变更、代替技术等。

[0105]

例如,在上述实施方式中,在将底板面板侧部55与侧门槛内板25一体成形时,将固体状态的树脂39供给到模具内后进行加压成形,但也可以通过将熔融树脂注射到模具内来供给后进行加压成形。

[0106]

符号说明

[0107]

25、25b、25e:侧门槛内板(侧门槛部件)

[0108]

25a:侧门槛内板的侧壁(顶部)

[0109]

25a1:凹部(凹凸结构)

[0110]

25b:侧门槛内板的上壁(上面部、中间部)

[0111]

25c:侧门槛内板的下壁(下面部、中间部)

[0112]

25i,25j:突起

[0113]

27:侧门槛外板(第二侧门槛部件)

[0114]

29:封闭截面部

[0115]

31:侧门槛内板的边缘部

[0116]

33:侧门槛内板的凸部

[0117]

35、36:纤维增强材料

[0118]

37:肋(树脂构件)

[0119]

39:树脂

[0120]

55、55a、55b:底板面板侧部(底板部件)

[0121]

55b、55ab、55bb:凸缘部

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让