一种铝合金轻质复合框架式车身顶盖总成结构的制作方法

2021-02-07 07:02:09|

2021-02-07 07:02:09| 362|

362| 起点商标网

起点商标网

一种铝合金轻质复合框架式车身顶盖总成结构

【技术领域】

[0001]

本实用新型属于车辆技术领域,特别是涉及一种铝合金轻质复合框架式车身顶盖总成结构。

背景技术:

[0002]

目前在整个社会对环保、节能、高效等方面高度重视的环境下,而传统钢车身结构一般通过co2气体保护焊工艺焊接而成,待焊钢管和钢板大多经磷化处理后喷涂环氧类底漆做材料防腐,导致焊接过程产出大量的焊烟,工作环境恶劣。另外钢车身的磷化、电泳等都会带来很大的环境污染和制造成本,且整车报废后骨架重复利用率基本为零。客车行业属多品种、小批量、定制化程度高的一个行业,现有技术车身的制造工艺普遍采用钣金冲压件焊接形成车身骨架,钣金与钣金之间预留搭接边,通过点焊进行骨架之间的连接,需要投入大量模具及焊接工装,成本较高,同时会产生焊接变形,降低结构强度,并且零部件繁多且复杂。如客车或电动汽车采用型材直接拼焊而成,采用二保焊,需投入大量焊接工装,夹具成本高,生产效率低,焊接变形量较大,且精度较低;进而导致车身骨架稳固性差,存在安全隐患,故障率高,使用寿命短,不利于推广使用。

[0003]

因此,有必要提供一种铝合金轻质复合框架式车身顶盖总成结构。来解决上述问题。

技术实现要素:

[0004]

本实用新型的目的是为了克服现有技术的不足,提供一种铝合金轻质复合框架式车身顶盖总成结构,采用模块化结构,安装方便,可提高组装工程的效率,加快生产节奏,极大的降低研发、制造、物流等综合成本。

[0005]

本实用新型通过如下技术方案实现上述目的:一种铝合金轻质复合框架式车身顶盖总成结构,包括由铝型材、外铝蒙皮、内铝蒙皮以及填充在所述外铝蒙皮与所述内铝蒙皮之间的发泡组成的若干单元模块、设置在所述单元模块组纵向两侧的转角型材、用来连接若干单元模块之间以及连接若干所述单元模块组与所述转角型材之间的连接件。

[0006]

进一步的,所述单元模块组包括设置在车身顶盖两端的第一单元模块、位于所述第一单元模块之间的第二单元模块、设置在相邻两个所述第二单元模块之间的第三单元模块。

[0007]

进一步的,所述第一单元模块包括若干纵向连接铝型材、粘贴在所述纵向连接铝型材外侧表面的所述外铝蒙皮、粘贴在所述纵向连接铝型材内侧表面的所述内铝蒙皮、填充于所述外铝蒙皮与所述内铝蒙皮之间的所述发泡、通过所述连接件固定连接在所述纵向连接铝型材一侧的横向连接铝型材。

[0008]

进一步的,所述第二单元模块包括由铝骨架、粘贴在所述铝骨架外侧表面的所述外铝蒙皮、粘贴在所述铝骨架内侧表面的所述内铝蒙皮、填充在所述铝骨架内部的所述发泡。

[0009]

进一步的,所述第一单元模块中的所述纵向连接铝型材,其一端与所述横向连接铝型材连接且另一端与所述第二单元模块中的所述铝骨架连接。

[0010]

进一步的,所述铝骨架包括设置在两个所述转角型材之间的且平行设置的一对横梁型材、设置在两个所述横梁型材之间的若干所述纵向连接铝型材。

[0011]

进一步的,所述第三单元模块包括设置在相邻两个所述第二单元模块中的相邻两个所述横梁型材之间的若干纵向连接铝型材、粘贴在所述纵向连接铝型材外侧表面的所述外铝蒙皮、粘贴在所述纵向连接铝型材内侧表面的所述内铝蒙皮、通过工装夹具填充于所述外铝蒙皮与所述内铝蒙皮之间的所述发泡。

[0012]

进一步的,所述连接件包括l形连接件与三角形连接件,所述l形连接件通过矩形螺母块与菱形螺母块配合实现与两垂直型材间的固定连接,所述三角形连接件通过所述矩形螺母块与所述菱形螺母块配合实现与两垂直型材间的固定连接。

[0013]

与现有技术相比,本实用新型铝合金轻质复合框架式车身顶盖总成结构的有益效果在于:通过单元模块、两侧转角型材通过连接件连接形成顶盖总成。采用模块化结构,安装方便,加快生产节奏;采用铝合金型材与轻质复合材料,一方面保证了刚度与强度,另一方面减轻了车身的重量,提高了续航里程;采用全铝合金型材,大大提高了防腐性。

【附图说明】

[0014]

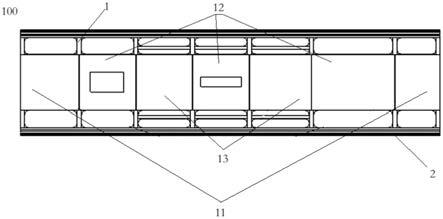

图1为本实用新型实施例的结构示意图;

[0015]

图2为本实用新型实施例的第一单元模块结构示意图;

[0016]

图3为本实用新型实施例的结构分解示意图;

[0017]

图4为本实用新型实施例的连接件结构示意图;

[0018]

图中数字表示:

[0019]

100铝合金轻质复合框架式车身顶盖总成结构;1单元模块组;11第一单元模块;12第二单元模块;121铝骨架;122横向型材;13第三单元模块;2转角型材;3连接件;31l形连接件;32三角形连接件;33矩形螺母块;34菱形螺母块;4铝型材;41纵向连接铝型材;42横向连接铝型材;5外铝蒙皮;6内铝蒙皮;7发泡。

【具体实施方式】

[0020]

实施例:

[0021]

请参照图1-图4,本实施例为铝合金轻质复合框架式车身顶盖总成结构100,包括由铝型材4、外铝蒙皮5、内铝蒙皮6以及填充在外铝蒙皮5与内铝蒙皮6之间的发泡7组成的若干单元模块组1、设置在单元模块组1纵向两侧的转角型材2、用来连接若干单元模块组1之间以及若干单元模块组1与转角型材2之间的连接件3。

[0022]

铝型材4包括纵向连接铝型材41和横向连接铝型材42。

[0023]

单元模块组1包括设置在车身顶盖两端的第一单元模块11、位于第一单元模块11之间的第二单元模块12、设置在相邻两个第二单元模块12之间的第三单元模块。

[0024]

第一单元模块11包括若干纵向连接铝型材41、粘贴在纵向连接铝型材41外侧表面的所述外铝蒙皮5、粘贴在纵向连接铝型材41内侧表面面的内铝蒙皮6、通过工装夹具填充于外铝蒙皮5与内铝蒙皮6之间的发泡7、通过连接件3固定连接在纵向连接铝型材41一侧的

横向连接铝型材42。

[0025]

第一单元模块11中的纵向连接铝型材41,其一端与横向连接铝型材42连接且另一端与第二单元模块12中的铝骨架121连接。

[0026]

第二单元模块12包括由铝骨架121、粘贴在铝骨架121外侧表面的外铝蒙皮5、粘贴在铝骨架121内侧表面的内铝蒙皮6、填充在铝骨架121内部的发泡7所组成的一体化结构。第二单元模块12设置在车身顶盖的前顶窗、中部空调风口以及后部模块结构复杂处,可以减少散件组装,使通用最大化。

[0027]

铝骨架121包括设置在两个转角型材2之间的且平行设置的一对横梁型材122、设置在两个横梁型材122之间的若干纵向连接铝型材41。。

[0028]

第三单元模块13包括设置在相邻两个所述第二单元模块中的相邻两个横梁型材122之间的若干纵向连接铝型材41、粘贴在纵向连接铝型材41外侧表面的外铝蒙皮5、粘贴在纵向连接铝型材41内侧表面的内铝蒙皮6、通过工装夹具填充于外铝蒙皮5与内铝蒙皮6之间的发泡7。第三单元模块13两侧与第二单元模块12通过连接件3固定螺栓连接。

[0029]

第一单元模块11、第二单元模块12以及第三单元模块13会根据设定尺寸设置有若干相同尺寸的纵向连接铝型材41,使单元模块实现通用最大化。

[0030]

连接件3包括l形连接件31与三角形连接件32,l形连接件31通过矩形螺母块33与菱形螺母块34配合实现与两垂直型材间的固定连接,三角形连接件32通过矩形螺母块33与菱形螺母块34配合实现与两垂直型材间的固定连接,第一单元模块11与第二单元模块12通过连接件3固定连接,第二单元模块12与第三单元模块13通过连接件3固定连接,单元模块组1两侧通过连接件3与转角型材2固定连接。

[0031]

本实用新型的铝合金轻质复合框架式车身顶盖总成结构100,通过由铝型材4、外铝蒙皮5、内铝蒙皮6以及发泡7组成的若干个一体化单元模块及若干个散装单元模块相互固定连接组成的车身顶盖,再由转角型材2将车身顶盖纵向两侧通过连接件3固定连接成一个顶盖总成,车身顶盖模块化结构达到了无焊接、无电泳、轻量化的目的。模块竖向型材间的距离划分使横向型材尺寸规格通用最大化,大大减少了零件的种类,降低零件管理成本,且减小工人误装率。

[0032]

本实用新型的铝合金轻质复合框架式车身顶盖总成结构的有益效果:通过单元模块、两侧转角型材通过连接件连接形成顶盖总成。采用模块化结构,安装方便,加快生产节奏;采用铝合金型材与轻质复合材料,一方面保证了刚度与强度,另一方面减轻了车身的重量,提高了续航里程;采用全铝合金型材,大大提高了防腐性。

[0033]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让