一种履带起重机的履带板的制作方法

2021-02-07 04:02:11|

2021-02-07 04:02:11| 244|

244| 起点商标网

起点商标网

[0001]

本实用新型涉及履带行走机构部件技术领域,尤其是涉及一种履带起重机的履带板。

背景技术:

[0002]

目前履带板是工程机械的底盘件之一,是所使用的工程机械的一种易损件。常用在挖掘机、推土机、履带起重机、摊铺机等工程机械中。

[0003]

公告号为cn202879638u中国专利公开了一种履带板,包括矩形板体,板体的横向两外侧分别设有铰接凸槽和铰接凹槽,板体内侧上的两短边上沿板体的纵向设有凸缘,板体外侧上沿板体的横向设有加强筋,板体的中部设有驱动轮啮合槽。

[0004]

上述中的现有技术方案存在以下缺陷:履带板是采用砂型铸造的工艺方法所制,故有着砂型铸造独特的工艺特点,履带板内部在铸造过程中不可避免有气体产生。若排气不畅、壁厚不均,厚壁处极易缩孔、缩松和气孔,导致铸造件强度下降,影响其使用性能。

[0005]

板体上设置的铰接凸槽、铰接凹槽、凸缘和驱动轮啮合槽容易导致板体整体的结构壁厚较为不均匀,在凸台处、以及板体未开槽的部位极易产生缩孔、缩松、气孔等现象,从而使得板体内部缺陷增多,进而易使得其强度降低。

技术实现要素:

[0006]

根据现有技术存在的不足,本实用新型的目的是提供一种履带起重机的履带板,具有对履带板的局部壁厚进行均匀化改进,使铸造后的履带板缩孔、缩松、气孔缺陷降低,从而提升其强度的效果。

[0007]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0008]

一种履带起重机的履带板,包括板体,所述板体中央连接有驱动轮啮合凸台;

[0009]

所述板体方向两侧分别连接有若干第一连接销耳和第二连接销耳;所述板体上开设有若干减料槽,所述板体、所述驱动轮啮合凸台、所述第一连接销耳和所述第二连接销耳的壁厚均匀设置。

[0010]

通过采用上述技术方案,驱动轮啮合凸台可以便于板体与驱动轮啮合传动,第一连接销耳和第二连接销耳用于连接相邻两个履带板;减料槽用于减轻板体的重量,节省材料;且可以根据驱动轮啮合凸台、第一连接销耳和第二连接销耳的壁厚综合设计板体上减料槽的数量以及减料槽的槽深和槽宽,从而可以使得整个履带板的壁厚趋于均匀。具有对履带板的局部壁厚进行均匀化改进,使铸造后的履带板缩孔、缩松、气孔缺陷降低,从而提升其强度的效果。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述驱动轮啮合凸台和所述减料槽位于均位于所述板体的同一侧,所述驱动轮啮合凸台位于所述板体的中央,所述减料槽位于所述板体的两端;位于所述驱动轮啮合凸台两侧的两个所述减料槽相邻的侧壁之间连通设置;相邻所述减料槽之间形成加强筋,所述加强筋壁厚与所述板体壁厚一致。

[0012]

通过采用上述技术方案,使得整个板体的壁厚趋于均匀,加强筋用于提升板体的强度, 上述方案较为适用小型工程机械所使用的履带板设计中。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述驱动轮啮合凸台和所述减料槽位于均位于所述板体的同一侧,所述驱动轮啮合凸台位于所述板体的中央,所述减料槽位于所述板体的两端,且所述减料槽沿驱动轮啮合凸台对称设置,位于所述驱动轮啮合凸台两侧的两个所述减料槽相邻的侧壁之间连通设置;

[0014]

所述驱动轮啮合凸台内部中空设置。

[0015]

通过采用上述技术方案,使得整个板体的壁厚趋于均匀,上述方案较为适用大中型工程机械所使用的履带板设计中,在保持履带板整体壁厚均匀的同时可以增大驱动轮啮合凸台的宽度以适配较为大型的设备的驱动轮。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述板体贯穿其壁厚开设有工艺孔,且所述工艺孔位于对称设置的所述减料槽之间。

[0017]

通过采用上述技术方案,工艺孔用于铸造成型时排气,以减少气孔。铸造成型后,用于成型减料孔以及驱动轮啮合凸台内部中空结构的砂子也可以从工艺孔处排出。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述板体两侧的所述若干第一连接销耳和第二连接销耳沿所述板体的延伸方向间隔设置,所述若干第一连接销耳和第二连接销耳沿所述板体的长度方向均开设有若干销孔,同侧所述销孔处穿设有销轴。

[0019]

通过采用上述技术方案,两侧的若干第一连接销耳和第二连接销耳间隔设置,相邻的两个履带板的第一连接销耳和第二连接销耳对应插设,具体为,一个履带板的第二连接销耳插入另一个履带板的第一连接销耳之间,随后通过销轴依次插入两个履带板相插接的若干连接销耳的销孔内,将两个履带板连接固定。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述板体设置所述第一连接销耳的一侧连接有两个安装台,各所述第一连接销耳位于两个所述安装台之间;

[0021]

所述安装台处贯穿其壁厚开设有安装孔;所述安装孔处插设有连接件,且所述销轴位于所述连接件之间。

[0022]

通过采用上述技术方案,安装台和安装孔用于配合安装销轴,连接件位于销轴两端,可以较大程度的防止销轴脱离第一连接销耳和第二连接销耳,从而可以达到保持相邻的履带板连接稳定的效果。

[0023]

本实用新型在一较佳示例中可以进一步配置为:所述板体贯穿其壁厚开设有至少一对起吊孔,所述起吊孔沿所述驱动轮啮合凸台对称设置。

[0024]

通过采用上述技术方案,起吊孔用于方便吊装板体,起吊孔对称设置,可以便于起吊平衡,从而减少板体掉落或者磕碰的隐患。

[0025]

本实用新型在一较佳示例中可以进一步配置为:所述板体、所述驱动轮啮合凸台、所述第一连接销耳和所述第二连接销耳外表面均涂覆有环氧富锌底漆层。

[0026]

通过采用上述技术方案,环氧富锌底漆层用于履带板精磨后保护板体、驱动轮啮合凸台、第一连接销耳和第二连接销耳的表面,从而给延缓履带板表面的锈蚀,进而提升履带板的耐久性。

[0027]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0028]

1.通过板体、减料槽、驱动轮啮合凸台、若干连接销耳的设置,能够起到对履带板

的局部壁厚进行均匀化改进,使铸造后的履带板缩孔、缩松、的气孔缺陷降低,从而提升其强度的效果;

[0029]

2.通过加强筋的设置,能够起到在适用小型工程机械所使用的履带板设计中提升板体的强度的效果;

[0030]

3.通过工艺孔的设置,能够起到利于履带板铸造成型时排气,从而减少气孔缺陷,并且可以便于清理减料孔和驱动轮啮合凸台内部的砂子的效果。

附图说明

[0031]

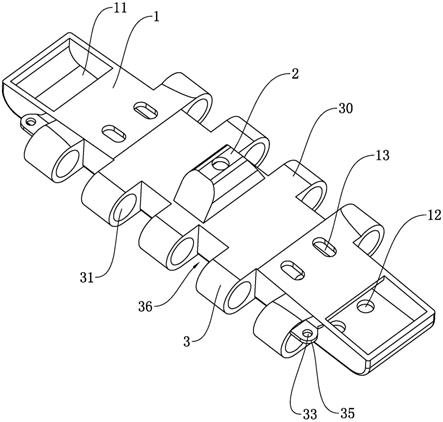

图1是实施例1中履带板的整体结构示意图。

[0032]

图2是实施例1中相邻履带板的连接结构示意图。

[0033]

图3是实施例2中履带板的整体结构示意图。

[0034]

图中,1、板体;11、减料槽;12、工艺孔;13、起吊孔;2、驱动轮啮合凸台;3、第一连接销耳;30、第二连接销耳;31、销孔;32、销轴;33、安装孔;34、连接件;35、安装台;36、连接耳槽;4、加强筋。

具体实施方式

[0035]

以下结合附图对本实用新型作进一步详细说明。

[0036]

实施例1:

[0037]

参照图1,本实用新型公开的一种履带起重机的履带板,包括板体1、驱动轮啮合凸台2和若干第一连接销耳3、第二连接销耳30。板体1上位于板体1厚度方向的一侧开设有若干减料槽11,驱动轮啮合凸台与减料槽位于均位于所述板体的同一侧,驱动轮啮合凸台2位于所述板体的中央,减料槽11位于所述板体的两侧并与板体1一体成型设置,驱动轮啮合凸台2的长、宽、厚度的尺寸配合驱动轮周向的凹槽啮合设计。第一连接销耳3和第二连接销耳30分别位于板体1宽度方向的两侧并与板体1一体成型设置。

[0038]

参照图1,板体1上的减料槽11设置有两个,减料槽11沿驱动轮啮合凸台2对称设置。两个减料槽11相邻的侧壁之间开设有减料孔,减料孔两端与两个减料槽11连通设置。驱动轮啮合凸台2内部中空且与减料孔连通设置。通过减料槽11、减料孔和驱动轮啮合凸台2内部中空设置,使得板体1和驱动轮啮合凸台2的壁厚可以均匀设置。

[0039]

参照图2,板体1两侧的第一连接销耳3和第二连接销耳30采用间隔设置的方式,本实例中板体1一侧连接有5个第一连接销耳3,另一侧连接有4个第二连接销耳30,板体1同侧的相邻的第一连接销耳3之间以及相邻的第二连接销耳30之间皆形成连接耳槽36(参见图1)。相邻两个履带板中,其中一个履带板通过其的第一连接销耳3对应插入另一个履带板的第二连接销耳30之间的连接耳槽36内而逐渐拼接成履带。第一连接销耳3和第二连接销耳30沿板体1的长度方向均开设有销孔31,销孔31的孔径大小的设计要求满足第一连接销耳3和第二连接销耳30位于其销孔31周向的壁厚与板体1的壁厚一致,使得履带板整体壁厚均匀。

[0040]

销孔31处穿设有销轴32,通过销轴32连接相邻的履带板。本实施例中,销轴32采用圆柱形的转轴,在连接履带板的同时可以便于相邻的履带板绕销轴32的轴线转动。

[0041]

参照图2,板体1设置第一连接销耳3的一侧连接有两个安装台35,各第一连接销耳

3位于两个安装台35之间。安装台35分别与靠近板体1两端的第一连接销耳3连接并一体成型。安装台35处开设有安装孔33,安装孔33处插设有连接件34。本实施例中连接件34采用螺栓和螺母连接,螺栓的螺杆插入安装孔33内,螺母与螺栓的螺杆螺纹连接且位于安装台35朝向销轴32的一侧。螺栓连接件34位于销轴32的两端并用于防止销轴32从安装孔31内脱出造成履带断裂。

[0042]

参照图1,在履带板铸造成型的过程中,为了便于支撑模具的上模板,会在上、下模板之间放置支撑件,板体1成型时支撑件在板体1上形成工艺孔12,工艺孔12可以便于板体1成型时排气,从而减少气孔。清理履带板时,位于减料孔和驱动轮啮合凸台2内部用于成型的砂子也便于从工艺孔12内流出。本实施例中,工艺孔12位于驱动轮啮合凸台2的轴心处以及减料槽11的槽底处。

[0043]

板体1上贯穿其壁厚开设有两对起吊孔13,起吊孔13沿驱动轮啮合凸台2对称设置。通过起吊孔13可以便于将各履带板平衡的起吊,减少起吊过程中履带板的磕碰现象。履带板经过粗磨、精磨、检验等工序后,可以在板体1、驱动轮啮合凸台2、第一连接销耳3和第二连接销耳30外表面涂覆有环氧富锌底漆层,用于防锈。环氧富锌底漆层涂覆厚度0.03mm。

[0044]

上述实施例的实施原理为:根据工程机械的设计要求,首先设计板体1和驱动轮啮合凸台2、各第一连接销耳3和各第二连接销耳30的长度、宽度、厚度尺寸,驱动轮啮合凸台2与驱动轮啮合设置。接着设计减料槽11的长度、宽度、深度尺寸,以及减料孔、销孔31和螺栓安装孔33的孔径尺寸,使得减料槽11、减料孔、销孔31和螺栓安装孔33开设后,板体1、第一连接销耳3和第二连接销耳30的壁厚均匀,最后掏空驱动轮啮合凸台2内部,使得驱动轮啮合凸台2的壁厚与板体1的壁厚趋于一致。随后设计起吊孔13和工艺孔12的位置,最后,根据成型的履带板模型制造模具,并利用模具铸造为成品。

[0045]

由于整个铸造过程中,履带板的整体及各个局部结构壁厚均匀,缩孔、缩松、气孔集聚现象较少,便于有效提高履带板整体的质量和使用性能,且可以增强板体1与驱动轮啮合凸台2、若干第一连接销耳3、第二连接销耳30连接处的强度。减料槽11和减料孔的设计也便于减少履带板整体的重量,且可以节约履带板成型材料的用量。本实施例中,由于驱动轮啮合凸台2内部中空设置,所以驱动轮啮合凸台2的外形尺寸的设计空间较大,可以适配大、中型工程机械的驱动轮。

[0046]

实施例2:

[0047]

一种履带起重机的履带板,参照图3,驱动轮啮合凸台2位于所述板体的中央,减料槽11位于所述板体的两侧,与实施例1不同的地方在于,驱动轮啮合凸台2和减料槽11的设计不同。本实施例中,驱动轮啮合凸台2为实心体,驱动轮啮合凸台2适配小型的工程机械的驱动轮,板体1的壁厚与驱动轮啮合凸台2的壁厚一致。由于驱动轮啮合凸台2为实心体,驱动轮啮合凸台2处不开设工艺孔12。

[0048]

本实施例中,减料槽11沿板体1长度方向分布有若干个,且减料槽11对应驱动轮啮合凸台2对称设置。相邻减料槽11之间形成加强筋4,加强筋4壁厚也与板体1壁厚一致,加强筋4用于加强板体1的强度。本实施例中靠近驱动轮啮合凸台2的两个减料槽11相邻的侧壁之间开设有减料孔。由于减料槽11的数量较多,且减料孔两端与两个减料槽11连通设置,所以用于成型减料孔的砂模打碎成砂子时可以较为容易的从减料孔两侧的减料槽11排出。

[0049]

本实施例中由于驱动轮啮合凸台2适配小型的工程机械的驱动轮,板体1的长、宽、

厚度的尺寸设计与实施例1相比较小,本实施例中只采用4个第一连接销耳3和3个第二连接销耳30。且,本实施例中设置两组对称设置的工艺孔12,每组工艺孔12分别位于板体1长度方向的两端的减料槽11槽底处,在履带板成型时通过工艺孔12排气,在履带板成型后通过工艺孔12平衡的起吊履带板。

[0050]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让