一种热塑性复合材料波纹夹层板车厢的制作方法

2021-02-07 02:02:21|

2021-02-07 02:02:21| 303|

303| 起点商标网

起点商标网

[0001]

本实用新型属于机械制造和货车装载车厢技术领域,具体涉及一种热塑性复合材料波纹夹层板车厢。

背景技术:

[0002]

本部分的陈述仅仅是提供了与本实用新型相关的背景技术信息,不必然构成在先技术。

[0003]

现有的车厢厢体选材主要包括:钢板、铝板、玻璃钢复合板等几种。钢板车厢分为有骨架式和无骨架式两种,有骨架式即将钢板覆在骨架外面,用铆钉连接;无骨架式即将钢板加工成集装箱型瓦楞状,用于侧、顶、门,不需要骨架。铝板车厢是将防锈铝板压制成三角筋瓦楞状的板材,先分片铆接,再作为蒙皮与骨架(钢质或铝质)铆接。玻璃钢复合板车厢由玻璃钢板(内、外层)与中心夹层(层压板)复合而成,像三明治结构,最后由铝合金角件组合成无骨架式厢体。现有车厢重量大,未有将热塑性复合材料波纹夹层板和车厢骨架进行连接的整体车厢结构及连接方式。

技术实现要素:

[0004]

本实用新型为了解决上述问题,提出了一种热塑性复合材料波纹夹层板车厢,本实用新型为了解决热塑性复合材料波纹夹层板和车厢骨架进行连接的整体车厢结构及连接方式的技术问题。

[0005]

根据一些实施例,本实用新型采用如下技术方案:

[0006]

一种热塑性复合材料波纹夹层板车厢,包括车厢骨架和车厢围板,所述车厢围板包括波纹夹层板,所述波纹夹层板包括面板和夹芯,所述面板和夹芯之间通过热塑性树脂热熔连接,所述夹层板内部设有镶嵌件,所述镶嵌件上设有螺柱,所述车厢骨架上设有与螺柱配合的通孔,所述车厢骨架和夹层板之间通过镶嵌件的螺柱和螺栓相连,所述夹层板采用热塑性复合材料。

[0007]

另外,根据本实用新型实施例的热塑性复合材料波纹夹层板车厢还可以具有以下附加技术特征:

[0008]

优选的,所述夹层板两侧设有榫卯件,所述夹层板面内之间通过榫卯件相连,所述车厢骨架包括金属骨架连接件,所述金属骨架连接件通过金属焊接的方式相连。

[0009]

优选的,所述面板数量为两个,两个面板和夹芯三者之间设有增强纤维和树脂基体。

[0010]

优选的,所述增强纤维采用玻璃纤维或碳纤维或芳纶纤维或超高分子量纤维。

[0011]

优选的,所述车厢骨架采用铝合金。

[0012]

优选的,所述榫卯件采用热塑性复合材料,榫卯件和夹层板之间采用塑料的热熔或胶粘结方式粘结。

[0013]

优选的,所述镶嵌件包括螺柱和树脂基体,所述螺柱和树脂基体一体成型,所述镶

嵌件与夹层板采用胶接或热熔粘接。

[0014]

优选的,所述夹层板内部填充保温材料。

[0015]

优选的,所述螺柱通过胶黏剂粘接在夹层板内部。

[0016]

优选的,所述夹层板面外的连接通过铝合金连接件相连。

[0017]

与现有技术相比,本实用新型的有益效果为:

[0018]

本实用新型通过采用热塑性复合材料的波纹夹层板构成车厢围板,并通过设置镶嵌件实现与车厢骨架的连接,实现了热塑性复合材料的波纹夹层板应用于车厢的整体结构,具有轻量化的技术效果。

附图说明

[0019]

构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

[0020]

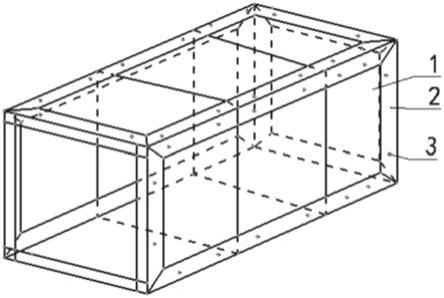

图1是本实用新型的热塑性复合材料波纹夹层板车厢的结构示意图;

[0021]

图2是本实用新型的热塑性复合材料波纹夹层板车厢的波纹夹层板的结构示意图;

[0022]

图3是本实用新型的热塑性复合材料波纹夹层板车厢的波纹夹心板面内榫卯连接结构示意图;

[0023]

图4是本实用新型的热塑性复合材料波纹夹层板车厢的预埋镶嵌件的三视图;

[0024]

图5是本实用新型的热塑性复合材料波纹夹层板车厢的双边口字形金属连接件的三视图;

[0025]

图6是本实用新型的热塑性复合材料波纹夹层板车厢的单边口字形金属连接件的三视图;

[0026]

图7是本实用新型的热塑性复合材料波纹夹层板车厢的波纹夹层板面外连接示意图。

[0027]

附图标记说明:

[0028]

在图1-图7中,波纹夹层板1;车厢骨架2;螺栓3;面板4;夹芯5;榫卯件6;螺柱7;树脂基体8;镶嵌件9;金属连接件10。

具体实施方式:

[0029]

下面结合附图与实施例对本实用新型作进一步说明。

[0030]

应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

[0031]

如图1-7所示,一种热塑性复合材料波纹夹层板1车厢,包括车厢骨架2和车厢围板,所述车厢围板包括波纹夹层板1,所述波纹夹层板1包括面板4和夹芯5,所述面板4和夹芯5之间通过热塑性树脂热熔连接,所述镶嵌件9上设有螺柱,所述车厢骨架2上设有与螺柱7配合的通孔,所述车厢骨架2和夹层板1之间通过镶嵌件的螺柱7和螺栓相连,所述夹层板采用热塑性复合材料。

[0032]

夹层板两侧设有榫卯件6,所述夹层板面内之间通过榫卯件6相连,所述车厢骨架2包括金属骨架连接件,所述金属骨架连接件通过金属焊接的方式相连。面板4数量为两个,两个面板4和夹芯5三者之间设有增强纤维和树脂基体8。增强纤维采用玻璃纤维或碳纤维或芳纶纤维或超高分子量纤维。车厢骨架2采用铝合金。榫卯件6采用热塑性复合材料,榫卯件6和夹层板之间采用塑料的热熔或胶粘结方式粘结。镶嵌件9包括螺柱7和树脂基体8,所述螺柱7和树脂基体8一体成型,所述镶嵌件9与夹层板采用胶接或热熔粘接。夹层板内部填充保温材料。螺柱7通过胶黏剂粘接在夹层板内部。夹层板面外的连接通过铝合金连接件相连。

[0033]

车厢选用热塑性复合材料波纹夹层板1作为车厢的围护材料,以铝合金作为车的骨架材料,通过金属连接件10进行连接装配而成。装配式货车车厢不仅造型美观,而且由于采用热塑性复合材料因而可以实现回收利用,体现绿色环保的理念。含有波纹结构的热塑性复合材料波纹夹层板1比传统的热塑性泡沫和pp蜂窝夹层板有更好的力学性能,更短的生产周期,更低的材料成本和生产成本,且芯材与面板4的连接更为牢固。此外,热塑性复合材料波纹夹层板1可以通过密封设计或向内部填充保温材料实现保温和隔热的功能;而相对于传统的钢制,铝合金等货车车厢,采用热塑性复合材料波纹夹层板1作为车厢的围护板材可以降低车厢的重量,实现货车的轻量化设计。

[0034]

热塑性复合材料波纹夹层板1包括夹芯5和面板4,材料均为热塑性复合材料,其中两个面板4和夹芯5三者间所含增强纤维的种类和含量可以相同或不同,其中两个面板4和芯材三者的树脂基体8可以相同或不同。热塑性复合材料夹芯5和热塑性复合材料面板4中增强纤维选自玻璃纤维、碳纤维、芳纶纤维或超高分子量纤维的一种或几种,其中面板4和芯材选用纤维的种类可以相同或不同。

[0035]

热塑性复合材料波纹夹层板1波纹的形状特征,包括黏结长度、单位波纹长度、波纹芯高度、波纹芯厚度、波纹夹角可以根据需要进行设计。热塑性复合材料波纹夹层板1的面板4和波纹芯之间的粘接通过热塑性树脂的热熔粘接。热塑性复合材料波纹夹层板1的两侧设计有榫卯件6,该榫卯件6同样由热塑性复合材料制备而成,榫卯件6和夹层板之间采用塑料的热熔粘接或胶粘剂粘接。热塑性复合材料波纹夹层板1的面内连接采用特殊的连接件利用榫卯连接的原理进行连接。热塑性复合材料波纹夹层板1的内部预埋镶嵌件9用以和金属骨架连接。热塑性复合材料波纹夹层板1内的预埋镶嵌件9由内部螺柱7和树脂一体化成型,预埋镶嵌件9和夹层板可以采用胶接或热熔粘接。热塑性复合材料波纹夹层板1的面外连接采用铝合金连接件进行连接车厢的骨架的选材可以是铝合金、不锈钢、玻璃钢复合材料或是所述几种材料的组合。车厢骨架2的连接可以通过金属焊接或是角件连接实现。车厢骨架2和热塑性复合材料波纹夹层板1之间通过螺栓3连接。将热塑性复合材料轻质高强、可设计性强、耐腐蚀性优良、可回收和加工成型周期短等优势充分发挥,并结合了夹芯5结构中波纹夹芯5材料优良的力学性能,将热塑性复合材料夹层板高比强度高比刚度的特点发挥到极致。将其应用再厢式货车上可以实现货车车厢的轻量化设计。同时,装配式货车车厢不仅造型美观,而且由于采用热塑性复合材料因而可以实现回收利用,体现绿色环保的理念。

[0036]

热塑性复合材料波纹夹层板1的面板4和波纹芯之间的粘接也可以通过胶粘剂进行粘接。热塑性复合材料波纹夹层板1的面内连接也可以采用工字件进行连接。车厢骨架2

和热塑性复合材料波纹夹层板1之间也可以通过铆钉铆接。采用热塑性复合材料波纹夹层板1作为车厢的主体材料,充分利用塑性复合材料轻质高强、可设计性强、耐腐蚀性优良、可回收和加工成型周期短等优点;并结合了夹芯5结构中波纹夹芯5材料优良的力学性能从而实现厢式货车的轻量化设计。车厢总体由热塑性复合材料波纹夹层板1和铝合金骨架组成。热塑性复合材料波纹夹层板1包括面板4和夹芯5,面板4和夹芯5之间通过塑料的热熔粘接。同时,在夹层板内部预埋有用以连接的镶嵌件9,镶嵌件9和夹芯5之间采用胶接。此外,在夹层板两侧设计有榫卯件6用以实现热塑性复合材料波纹夹层板1的面内连接,利于装配。铝合金骨架通过金属焊接,焊接在一起。首先将金属骨架连接件焊接,留下前围用以装配热塑性复合材料波纹夹层板1。将热塑性复合材料波纹夹层板1通过榫卯连接件将三块小板拼接成大板,依次装配好车厢的上围、下围、左围和右围,并用螺栓3通过预埋镶嵌件9将夹层板和金属骨架连接在一起。最后,装配前围,将前围与已装配好的上围、下围、左围和右围焊接完成车厢的制备。

[0037]

以玻璃纤维/聚丙烯热塑性复合材料波纹夹层板1作为车厢的围护材料,铝合金作为车厢的骨架材料为例,厢式货车车厢的制作过程如下:(1)玻璃纤维增强聚丙烯热塑性复合材料预浸料按需要的铺层在模压机下模压成面板4。(2)玻璃纤维增强聚丙烯热塑性复合材料预浸料按需要的铺层在模压机下模压成波纹夹芯5。(3)玻璃纤维增强聚丙烯热塑性复合材料预浸料按需要的铺层在模压机下模压成榫卯连接件。(4)预埋螺柱7用胶粘剂粘接在波纹夹芯5内部。(5)波纹夹芯5和面板4在连接处热熔加压,冷却连接。(6)波纹夹层板1和榫卯连接件在连接处热熔加压,冷却连接。(7)铝合金金属骨架连接件焊接在一起。(8)波纹夹层板1通过榫卯连接件拼装成上围、下围、左围和右围。(9)上围、下围、左围和右围和焊接好的金属骨架装配在一起,安装上螺栓3。(10)波纹夹层板1和金属连接件10装配成后围。(11)后围和装配好的上围、下围、左围和右围焊接在一起,装配完成。

[0038]

本专利的核心在于热塑性复合材料波纹板的具体应用整体车厢结构及连接方式,即装配型车厢的整体连接结构和热塑性复合材料在车厢中的连接方式。本专利中在波纹板中设计有镶嵌件,解决了热塑性复合材料波纹板在实际应用中的连接问题。

[0039]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

[0040]

上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让